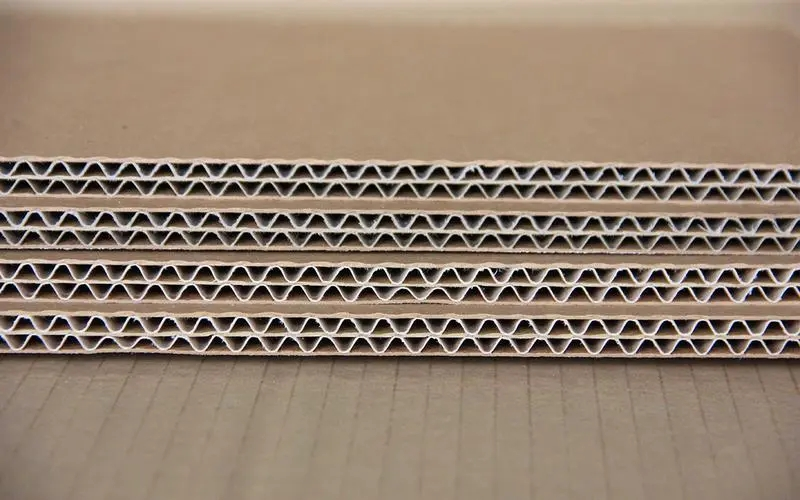

Велпапето е кашон, изработен чрез щанцоване, биговане, заковаване или залепване.

Гофрираните кутии са най-широко използваните опаковъчни продукти и тяхната употреба винаги е била на първо място сред различните опаковъчни продукти. Включително гофрирани кутии от калциева пластмаса.

В продължение на повече от половин век гофрираните кутии постепенно заменят дървените кутии и други контейнери за транспортни опаковки с тяхната превъзходна производителност и добра производителност на обработка, превръщайки се в основната сила на транспортните опаковки.

В допълнение към защитата на стоките и улесняването на съхранението и транспортирането, той също играе роля в разкрасяването и популяризирането на стоките.

Кашоните от велпапе са зелени и екологично чисти продукти, които са добри за опазване на околната среда и удобни за товарене, разтоварване и транспортиране.

Велпапето е обикновен хартиен опаковъчен продукт, който е неделим от нашия живот и производство. Изпитването на различни якостни показатели е много важно звено в производството и е от голямо значение за осигуряване на качеството и производителността на продукта. За да се произвеждат квалифицирани картонени продукти, велпапето трябва да бъде инспектирано, така че процесът на производство на велпапе да може да бъде ефективно контролиран.

01.Качество на външния вид

Квалифицираните кашони изискват ясни отпечатани шарки и надписи, без прекъснати или липсващи линии; цветът на шаблона е постоянен, ярък и ярък, а грешката в позицията за печат е малка. Грешката за големи кашони е в рамките на 7 mm, а грешката за малки кашони е в рамките на 4 mm. Качеството на повърхността трябва да бъде непокътнато, без повреди или петна, не трябва да има дупки около кутията и не трябва да има празнини, когато капаците са затворени. В допълнение, фугите на корпуса също трябва да бъдат стандартизирани, с чисти ръбове и без припокриващи се ъгли.

02.Съдържание на влага

Така нареченото съдържание на влага се отнася до съдържанието на влага в гофрирана основна хартия или картон, изразено като процент. Съдържанието на влага оказва голямо влияние върху здравината на картонената кутия. Това е един от трите основни елемента за проверка на дефекти на кашона. Вълнообразната основна хартия има определена устойчивост на натиск, устойчивост на опън, устойчивост на пробиване и устойчивост на сгъване. Ако съдържанието на влага е твърде високо, хартията ще изглежда мека, ще има слаба твърдост и ще има лошо качество на гофриране и залепване. Ако съдържанието на влага е твърде ниско, хартията ще бъде твърде крехка, склонна към напукване по време на гофриране и ще има слаба устойчивост на сгъване. Ако разликата в съдържанието на влага между гофрирана хартия и картонена хартия е твърде голяма, гофрираният картон, обработен от едностранна машина, лесно ще се накъдри и ще се появят мехури и дегумиране при ламиниране. Ако оформеният картон абсорбира влагата по време на съхранение, здравината на картонената кутия ще бъде значително намалена, което ще се отрази на нейната употреба.

03. Картон дебел

Има много причини, които влияят върху дебелината на картона. Ако дебелината на велпапето е малка, неговата якост на натиск върху ръба, якост на пробиване и якост на натиск ще бъдат съответно намалени. Велпапето има различни видове жлебове и различни дебелини. Лабораториите обикновено използват измерватели на дебелината на велпапе, за да открият дебелината на картона.

04.Тегло на кашона

Измерването на теглото на кашоните също е важна задача в картонените компании. Картонените компании трябва да измерват теглото на кашона по време на декларациите за износ и при преброяването на продукцията. В допълнение, понякога клиентите също ще използват теглото на кашона като един от стандартите за проверка на картонения материал. един.

05. Якост на натиск на ръба

Количеството натиск, което проба с определена ширина може да издържи на единица дължина, се нарича якост на натиск върху ръба. Силата на натиск върху ръба на гофриран картон се отнася до способността да издържа на натиск, успореден на посоката на гофрирането. Якостта на смачкване на пръстена на основната хартия и якостта на свързване на картона определят до голяма степен якостта на смачкване на ръба на картона. Резултатите се изразяват като средни стойности.

06. Якост на натиск

Якостта на натиск на гофрираната кутия се отнася до максималното натоварване и деформация, на които тя може да издържи, докато кутията се повреди, когато машина за изпитване под налягане прилага равномерно динамично налягане. По време на целия процес на поемане на натиск на кашона, четирите ъгъла са основно натоварени, което представлява около две трети от общата сила. Следователно, по време на производствения процес, трябва да се опитаме да сведем до минимум щетите по гофрите около четирите ъгъла на кашона. Якостта на натиск на кашоните се разделя на ефективна стойност и крайна стойност. Колкото по-добро е качеството на кашона, толкова по-висока е ефективната стойност на якостта на натиск и толкова по-малко е отклонението между ефективната стойност и крайната стойност.

07. Якост на сцепление

Степента на адхезия между горната хартия на велпапето, хартията за подплата, хартията за сърцевина и гофрираната гофрирана хартия и максималната сила на отлепване, която може да издържи в рамките на определена единица дължина, се нарича якост на залепване на велпапето, която представлява силата на велпапето. твърдост. Качеството, формулата, оборудването, работният процес и други фактори на лепилото определят якостта на сцепление на картона, а якостта на сцепление на картона до голяма степен влияе върху устойчивостта на натиск и издръжливостта на картонената кутия. Якост на спукване и якост на пробиване.

08.Издръжливост на сгъване

Като опаковъчен контейнер, капакът на картонената кутия трябва да се отваря често, което изисква картонът да има определена устойчивост на сгъване.

Свойствата на суспензията на кутията и бялата дъска, съдържанието на влага, плътността, дължината на влакната и устойчивостта на свързване на основната хартия, както и времето за съхранение и температурата на основната хартия, определят до голяма степен устойчивостта на прегъване на основната хартия . Това определя устойчивостта на сгъване на кашона.

09. Динамично представяне на кашона

За опаковането на някои специфични стоки като керамика, стъклени продукти, електронни инструменти и т.н. трябва също да се тества ефективността на омекотяване на кашоните за стоките, т.е. тестове като симулирано транспортиране, товарене и разтоварване, вибрации и се провеждат капки, за да се тества ефективността на картонените опаковки.

Категория A неквалифицирана: Картонената кутия не може да изпълни функцията за защита или маркиране на съдържанието.

(1) Шевовете се разпадат.

(2) Размерите надвишават допустимия обхват на грешка.

(3) Качеството е по-ниско от определената минимална стойност.

(4) Линията на вдлъбнатината е прекъсната или повърхността на хартията е отрязана.

(5) Повърхността е разкъсана, пробита, има дупки или капаците на капака са неправилни и по тях има залепнали излишни картонени парчета.

(6) Печатни грешки, непълен печат или грешки в цвета и шаблона.

(7) Замърсяване, причинено от външни вещества.

Категория B неквалифицирана: Кашонът не е напълно функционален или има проблеми.

(1) Шевовете не са напълно залепени, фугите на лентата са непълни или фугите не са заковани достатъчно.

(2) Слотове, изрязани в краищата на страните на кашона.

(3) Частите на капака не могат да бъдат закачени и празнината е по-голяма от 3 мм.

(4) Съдържанието на влага в картона е по-високо от 20% или по-ниско от 5%.

(5) Картонената кутия е огъната на места без вдлъбнатини.

(6) Печатът върху кутията е непълен или графиките и текстът са замъглени.

(7) Кашонът не предприема мерки против приплъзване, както се изисква.

Категория C неквалифициран: Външният вид на кашона е лош, но функцията му не е засегната.

(1) Щанцоването на шлицове или кашон е грубо.

(2) Повърхността на картона има неравности, подобни на дъска за пране, което се отразява на качеството на отпечатаните графики и текст.

(3) Има петна от замърсяване по повърхността на кутията.

(4) Плитки драскотини или изтрити следи.

Време на публикуване: 27 март 2024 г