Проверката е недостъпна част от ежедневния бизнес, но какъв е професионалният процес и метод на проверка? Редакторът е събрал подходящи колекции от професионална проверка на FWW за вас, така че вашата проверка на стоки да бъде по-ефективна!

Какво е инспекция на стоки (QC)

Персоналът, ангажиран с инспекционната работа, се нарича общо QC (съкращение от Контрольор на качеството).

Дейностите по инспекция, предприети от QC, се наричат инспекция и се разделят според възлагащата QC страна: има 3 вида инспекция от първа страна, инспекция от втора страна и инспекция от трета страна: първата страна е QC, организиран от производителя; третата страна Втората страна е QC, изпратен от компанията клиент;

Проверка от трета страна, поверена от външна инспекционна агенция за клиент втора страна. FWW предоставя услуги за проверка на трети страни

Услугата за инспекция, предоставяна от FWW, е разделена на: крайна инспекция FQC и междинна проверка на производството. On-line QC според етапа на завършване на продукта. Останалите етапи са вътрешнопроизводствени инспекции, които са дейности за ранен контрол на качеството на продукта.

Размер на извадката и допустимо ниво (AQL)

Най-сигурният начин за инспектиране на стоки е да се инспектират 100% от всички продукти, но това изисква много време за QC, особено за големи партиди.

И така, как можем да намерим разумно ниво на вземане на проби, за да балансираме риска за качеството на продукта и цената на QC. Тази точка на баланс е „Размер на извадката“. С регулирането на броя на пробите, следващият проблем, с който QC трябва да се сблъска, е да открие дефекти в процеса на проверка на пробите, колко дефекта, колко дефекта са приемливи за тази партида, колко дефекта, трябва ли тази пратка да да бъде отхвърлен? Това е приемливото ниво (AQL: Приемливо ниво на качество)

Ниво на дефект (критичен, голям, незначителен)

Дефектите, открити по време на процеса на проверка, ще бъдат класифицирани в 3 степени според тяхната тежест:

Примери за дефиниции на степен Критичните (Cr.) фатални дефекти могат да причинят потенциална вреда на човешкото тяло или да нарушат закони и разпоредби, като остри ръбове, остри ъгли, електрически утечки и т.н. (обикновено проблемите с баркод ще бъдат определени като Cr.) ; Сертифицирани продукти, няма големи (Ma.) големи дефекти като маркировка CE, някои важни функции или дефекти във външния вид на продукти като термоизолационни чаши, лош печат на лого и др. Малки (Mi.) дребни дефекти като дребни дефекти във външния вид върху продукти като продукти Леки драскотини по повърхността, лек лош печат и др.

При нормални обстоятелства опитен QC може сам да определи класификацията на дефектите, открити по време на инспекция, според горните принципи. Въпреки това, за да се гарантира, че всички участващи QC нямат неяснота в класификацията на дефектите, някои клиенти ще съставят класификационен списък на дефекти (Списък с класификация на дефекти DCL), ще изброят всички дефекти, свързани с продукта, в списъка за класификация на дефекти и ще посочат нивото на дефект, за което всеки дефект трябва да бъде оценен. .

Използване на таблицата с план за вземане на проби

След въвеждане на концепциите за размер на пробата, AQL и ниво на дефекти, действителното приложение изисква QC да провери плана за вземане на проби. Общо 2 формуляра се използват заедно, първият решава проблема колко да се начертае, а вторият решава проблема колко дефекта могат да бъдат отхвърлени.

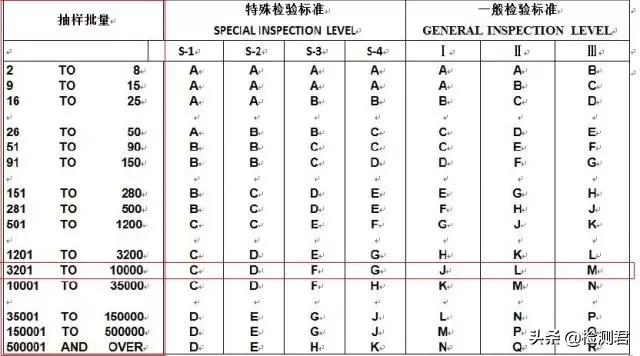

Стъпка 1: Проверете първия формуляр, намерете интервалната колона на общото количество от партидата продукти в колоната „Партида за вземане на проби“ и след това проверете хоризонтално кръстосаната колона на „Стандарт за специална инспекция“ и „Стандарт за обща инспекция“, за да определите Количество на вземане на проби; 2. "Общ стандарт за проверка" се използва за вземане на проби от визуална проверка. Има много общи инспекции, които са разделени на три нива, Ниво-I, II и III. Колкото по-голямо е числото, толкова по-голям е броят на пробите; 3. „Стандарт за инспекция“ се използва за вземане на проби от проверка на функцията и размера. Общото количество за проверка е малко, разделено на 4 степени, S-1, S-2, S-3, S-4. Колкото по-голямо е числото, толкова по-голям е броят на пробите.

Броят на пробите по подразбиране за FWW е Ниво-II, S-2. Ако общият брой продукти в тази проверка е 5000pc (диапазон 3201-10000), съгласно стандарта за вземане на проби по подразбиране на FWW, кодът за вземане на проби за обща (външен вид) проверка е L; кодът за вземане на проби за специална (функционална) проверка е D

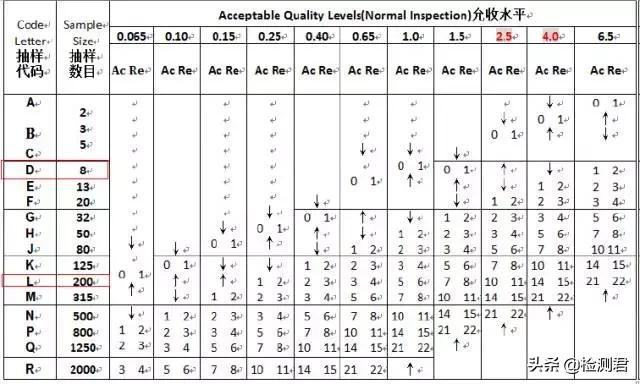

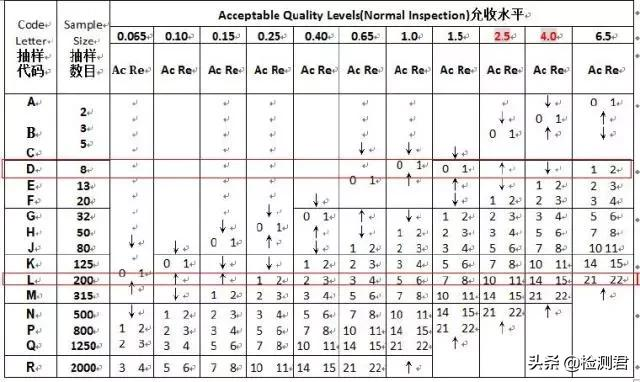

Втората стъпка е да се провери втората таблица, където L съответства на броя на пробите от 200pc; D съответства на броя на пробите от 8 бр.

Третата стъпка 1.Във втората таблица има две колони на Ac Re под стойността на всяко ниво на толерантност. Когато общият брой на такива дефекти ≤Ac стойност, стоките могат да бъдат приети; когато общият брой на такива дефекти ≥Re стойност, стоките се отхвърлят. Поради подобна логическа връзка, всички Re са с 1 повече от Ac. 0 се използва като специално ниво на приемане, което не е отразено в тази таблица. Това означава, че дефектът не може да съществува. След като има 1 такъв дефект, стоките ще бъдат отхвърлени; 2. AQL по подразбиране на FWW е Cr. 0; мамо 2,5; Ми. 4.0, ако според това ниво на приемане: L (200pc) съответства на Ma. Ac Re от 10 11, т.е. когато общият брой на основните дефекти е по-малък или равен на 10, стоките могат да бъдат приети; когато общият брой на дефектите е ≥ 11, стоките се отхвърлят. По същия начин, Ac Re на Mi. е 14 15.D (8pc), съответстващ на Ma. е "↑", което представлява нивото на приемане по отношение на горното, т.е. 0 1; съответните Mi. е “↓”, което представлява препратката към допустимото ниво по-долу. Ниво на приемане, тоест 1 2Cr. 0, това означава, че не е позволено да се откриват фатални дефекти

Списък за проверка

Списъкът за проверка (списък за проверка) често се използва в инспекционните дейности на QC. Всички точки, които трябва да бъдат проверени за продукти, са записани в списъка, за да се избегнат пропуски в процеса на проверка на QC. За клиенти с дългосрочно сътрудничество FWW ще подготви списък за проверка предварително. Списъкът за проверка обикновено се използва заедно със списъка с дефектни класификации (Списък с дефектни класификации на DCL).

Основният процес на проверка на качеството

Процес на инспекция

STEP 1FWW ще потвърди специфичните изисквания на инспекцията с клиента, когато кандидатства за инспекция, и ще посочи размера на извадката и AQL. и предайте данните на съответния QC

STEP 2QC ще се свърже с фабриката най-малко 1 ден преди деня на проверката, за да потвърди дали стоките са завършени според изискванията

СТЪПКА 3 В деня на проверката QC първо ще прочете Декларацията за интегритет на FWW на фабриката

СТЪПКА 4 След това QC първо потвърждава цялостното завършване на стоките (дали продуктът е 100% завършен; опаковката е 80% завършена)

СТЪПКА 5 Начертайте кутии според броя на общия брой кутии

СТЪПКА 6 Проверете информацията за външната кутия, информацията за средната кутия, информацията за продукта

СТЪПКА 7 Вземане на проби Проверка на външния вид на продукта според ниво II ниво, функция и размер на продукта според проверка на вземане на проби на ниво S-2

СТЪПКА 8 Обобщете и изчислете дали общият брой дефекти надвишава стандарта и потвърдете с фабриката

СТЪПКА 9 След инспекцията изгответе доклада от инспекцията на FWW и го изпратете на одиторите

СТЪПКА 10 След като персоналът по доклада прегледа доклада, изпратете клиента

Време на публикуване: 31 юли 2022 г