পার্ট 1. AQL কি?

AQL (গ্রহণযোগ্য গুণমান স্তর) হল সামঞ্জস্যপূর্ণ নমুনা সিস্টেমের ভিত্তি, এবং এটি সরবরাহকারী এবং চাহিদাকারীর দ্বারা গ্রহণযোগ্য পরিদর্শন লটের ক্রমাগত জমা দেওয়ার প্রক্রিয়া গড়ের উপরের সীমা। ইন-প্রসেস গড় হল ধারাবাহিকভাবে জমা দেওয়া পরিদর্শন লটের একটি সিরিজের গড় গুণমান, যা "লট প্রত্যাখ্যানের হার" বা "প্রতি শত ইউনিটে ত্রুটি" হিসাবে প্রকাশ করা হয়। AQL এবং নমুনা আকারের মধ্যে সম্পর্ক একটি পরিদর্শন স্তরে (তিনটি সাধারণ পরিদর্শন স্তর I, II, এবং III, এবং চারটি বিশেষ পরিদর্শন স্তর S-1, S-2, S-3, এবং S-4) এবং ডিগ্রী নম্রতা (তীব্রতা)।

উদাহরণস্বরূপ, একটি পণ্য ব্যাচ N=4000, সম্মত AQL=1.5%, এবং নির্বাচিত পরিদর্শন স্তর হল II, সামঞ্জস্য করা এক-সময়ের নমুনা পরিদর্শন পরিকল্পনা নির্ধারণের পদক্ষেপগুলি হল:

1) GB2828-81 টেবিল অনুযায়ী, নমুনা বিষয়বস্তু কোড হল L;

2) "সাধারণ নমুনা পরিকল্পনা" নির্ধারণ করুন: L এবং AQL এর সাথে সঙ্গতিপূর্ণ যোগ্য বিচারের সংখ্যা = 1.5% হল 7, অযোগ্য রায়ের সংখ্যা হল 8, এবং নমুনার বিষয়বস্তু হল n = 200৷ এর অর্থ হল: 4,000টি পণ্যের মধ্যে 200টি নমুনা নেওয়া হয়েছে এবং পরিদর্শনের জন্য পাঠানো হয়েছে। এই 200 টির মধ্যে অযোগ্য পণ্যের সংখ্যা 7 এর কম বা সমান হলে, পণ্যের পুরো ব্যাচটি যোগ্য; যদি এটি 8 এর চেয়ে বেশি বা সমান হয় তবে পুরো ব্যাচটি অযোগ্য;

3) একইভাবে, "আঁটসাঁট করা", "শিথিল" এবং "অত্যন্ত শিথিল" এর নমুনা পরিকল্পনা নির্ধারণ করুন;

4) চারটি স্যাম্পলিং প্ল্যানকে এক জায়গায় একত্রিত করা এবং গতিশীল রূপান্তর নিয়ম ব্যবহার করা (স্যাপ সিস্টেমে, গতিশীল পরিবর্তনের নিয়ম শব্দটি) একটি "অ্যাডজাস্টেড ওয়ান-টাইম স্যাম্পলিং প্ল্যান" গঠন করে;

5) উপরের উদাহরণগুলি GB2828 মান অনুসরণ করে, যা ISO2859 (গণনা) এর সাথে মিলে যায়। SAP সিস্টেমের 4.5B সংস্করণে নমুনা স্কিমের একটি ISO সংস্করণ রয়েছে।

6) আপনি SAP স্ট্যান্ডার্ড সিস্টেম 4.5B-তে একটি গতিশীল পরিবর্তনের নিয়ম "s01″ উল্লেখ করতে পারেন, যা তুলনামূলকভাবে পরিষ্কার।

পার্ট 2। ব্যবহারিক AQL জ্ঞান

1. AQL পরিদর্শনের ওভারভিউ

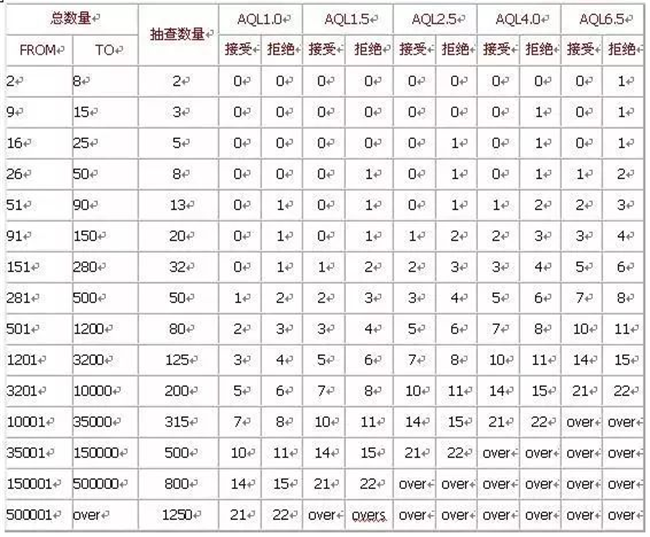

AQL: ইংরেজি গড় গুণমান স্তরের সংক্ষিপ্ত রূপ, অর্থাৎ গড় মানের স্তর। এটি পরিদর্শনের একটি পরামিতি, একটি মান নয়। পরিদর্শনের সময়, নমুনার পরিমাণ এবং যোগ্য এবং অযোগ্য পণ্যের পরিমাণ অনুযায়ী নির্ধারণ করা হয়: ব্যাচ পরিসীমা, পরিদর্শন স্তর এবং AQL মান। পোশাকের গুণমান পরিদর্শন একটি এককালীন নমুনা পরিকল্পনা গ্রহণ করে, পোশাকের ব্যাচের যোগ্য মানের স্তর (AQL) হল 2.5, পরিদর্শন স্তর হল সাধারণ পরিদর্শন স্তর, এবং পরিদর্শন কঠোরতা হল স্বাভাবিক পরিদর্শন। নমুনা পরিকল্পনা টেবিলে দেখানো হয়েছে:

স্বাভাবিক পরিদর্শনের জন্য নমুনা পরিকল্পনা হল: (AQL-2.5 এবং AQL-4.0)

2. পোশাক পরিদর্শন আইটেম

1. মাত্রা এবং চেহারা পরিদর্শন: — মাত্রা এবং চেহারা টেবিল

1) মূল আকারের পয়েন্টগুলি — কলার দৈর্ঘ্য (সাধারণ বুনা), কলার প্রস্থ, কলার পরিধি (নিটেড), কলার স্প্রেড (নিটেড) বক্ষ, হাতা খোলা (লম্বা হাতা), হাতা দৈর্ঘ্য (হাতা প্রান্ত থেকে), পিছনের দৈর্ঘ্য (সাধারণ বুনা) কেন্দ্র পরিমাপ (নিট) / কাঁধের উপরের পরিমাপ প্যান্ট, কোমর, নিতম্বের নীচের অংশ, সামনের তরঙ্গ, পিছনের তরঙ্গ, জিপার খোলা, হেম খোলা, ভিতরের পরিধি / পিছনের মাঝামাঝি দৈর্ঘ্যের অন্যান্য (একক টুকরা/সেট), পোশাক যখন উল্লম্ব, প্যান্টের আকার।

2) নন-ক্রিটিকাল ডাইমেনশন পয়েন্ট — অ-সমালোচনামূলক মাত্রা পয়েন্ট, যেমন ন্যূনতম থাকতে হবে, কাঁধের উচ্চতা, বক্ষ, হাতা, কলার প্রস্থ, হাতা, সামনে এবং পিছনের তরঙ্গ, কোমরের ভেতরের পরিধি, নিম্ন নিতম্বের পরিধি, ফ্ল্যাট পকেট, খোলা .

2. ত্রুটি পরিদর্শন: সমস্ত কাপড়ের চেহারা, আকৃতি, ড্রেসিং এবং পাওয়া ত্রুটিগুলি আলাদাভাবে শ্রেণীবদ্ধ করা হয়।

খুঁত বিষয়বস্তু সংযুক্ত করা হয়.

তিন. গ্রেডিং

AQL হল 100টি পোশাকের মধ্যে সবচেয়ে বেশি সংখ্যক ডিফেক্ট পয়েন্ট। এটি নমুনা পরিদর্শনের পর যোগ্য বিচারের সংখ্যার উপর ভিত্তি করে এসি (টুকরা) এবং এই পোশাক ব্যাচের (টুকরা) গড় প্রক্রিয়াকরণ স্তর সন্তোষজনক বলে বিবেচিত হয়। যখন অযোগ্য বিচারের সংখ্যা Re (টুকরা) পৌঁছে যায়, তখন এই পোশাক ব্যাচের (টুকরা) গড় প্রক্রিয়াকরণ স্তরটিকে একটি অগ্রহণযোগ্য স্তর হিসাবে বিবেচনা করা হয়। পরিদর্শন প্রক্রিয়া চলাকালীন স্কোর করার মানদণ্ডের মানদণ্ড নিম্নরূপ:

1. সাধারণ ত্রুটি - অর্ডারের সাংগঠনিক বৈশিষ্ট্য এবং মানের মান থেকে শুরু করে, এটি পণ্যের কার্যকারিতা পর্যন্ত পৌঁছায় না, যা পোশাকের চেহারা এবং অভ্যন্তরকে প্রভাবিত করে। অ-সমালোচনামূলক মাত্রিক বিন্দু এবং সাধারণ ত্রুটিগুলি পুনর্নির্মাণের সময় পোশাকের চেহারা এবং অভ্যন্তরীণ প্রকৃতির ত্রুটিগুলির প্রভাব দূর করতে পারে। যদি এই ত্রুটির ভিত্তিতে পোশাকটি পুনরায় তৈরি করা হয়, তবে চালানের আগে এটি অবশ্যই 100% পুনরায় পরিদর্শন করা উচিত এবং পরিদর্শক পরিদর্শনের নির্দিষ্ট বৈশিষ্ট্য, রঙ, আকার ইত্যাদি সীমাবদ্ধ করতে পারেন। তিনটি সাধারণ ত্রুটি একটি গুরুতর ত্রুটিতে রূপান্তরিত হয়।

2. গুরুতর ত্রুটি - পোশাকের চেহারা এবং আকৃতিকে প্রভাবিত করে। যখন কোন ভোক্তা ক্রয় করে এবং এই ধরনের ত্রুটি দেখে, তখন তারা আবার পোশাকটি কিনবে না, অথবা ত্রুটির কারণে পোশাকটি প্রথমবার বা ধোয়ার পর অস্বস্তিকর সৃষ্টি করলে, ভোক্তা তা ফেরত দেবেন। যেমন ক্ষতি, দাগ, রঙের বার, গর্ত, সমালোচনামূলক মাত্রা পয়েন্ট ইত্যাদি সবই গুরুতর ত্রুটি। যদি একটি গুরুতর ত্রুটি পাওয়া যায়, তবে দ্বিতীয় পোশাকটি অগ্রহণযোগ্য বা অগ্রহণযোগ্য বলে বিচার করা হয়।

চার. তিন-পদক্ষেপ পরিদর্শন পদ্ধতি (প্রাক-উৎপাদন পরিদর্শন, উত্পাদন লাইন পরিদর্শন শুরু, চূড়ান্ত পণ্য পরিদর্শন)

1. প্রাক-উৎপাদন পরিদর্শন

এটি একটি প্রসবপূর্ব পরিদর্শন, নির্দিষ্ট স্পেসিফিকেশন বা কোম্পানির সাধারণ প্রয়োজনীয়তা পরীক্ষা করার জন্য, এই পরিদর্শনের ফোকাস হল: ড্রেসিং, প্যাকেজিং, ট্রেডমার্ক, মুদ্রিত নিদর্শন, রঙের মান, স্পেসিফিকেশন শীট এবং সমস্ত প্রাসঙ্গিক তথ্য পুনরায় পরীক্ষা করা, এটি কাটার আগে পরিষ্কার করা বিষয়বস্তু

2. উত্পাদন সময় পরিদর্শন

সমাপ্ত পণ্যের প্রথম বা প্রথম ব্যাচ নিশ্চিত করার পরে, নমুনা দ্বারা সমাপ্ত পণ্যগুলি পরীক্ষা করুন এবং বিষয়বস্তু পরীক্ষা করুন: আকার, রঙ, নকশা, উপাদান, সাংগঠনিক কাঠামো, হাতের কাজ, সমাপ্ত পণ্যের ট্রেডমার্ক, মূল্য ট্যাগ এবং প্যাকেজিং। যদি কোন সমস্যা হয়, তথ্য কাটা, সেলাই, তাদের পুনরায় পরীক্ষা এবং সংশোধন করা উচিত ফেরত খাওয়ানো উচিত.

3. সমাপ্ত পণ্য পরিদর্শন

সাধারণত, কমপক্ষে 80% উত্পাদন সম্পন্ন হয়েছে এবং চালানের জন্য প্যাকেজ করা হয়েছে। পরিদর্শন করা নমুনাগুলি অবশ্যই সমাপ্ত পোশাক থেকে এলোমেলোভাবে নির্বাচন করতে হবে। পরিদর্শন ব্যর্থ হলে, সমগ্র ব্যাচ 100% পরিদর্শন করা আবশ্যক, এবং নন-কনফর্মিং পণ্য কারখানা দ্বারা পুনরায় কাজ করা হবে। চূড়ান্ত পরিদর্শন প্রতিবেদন নির্ধারণ করে: 1. বাক্স গম সঠিক, 2. শক্ত কাগজের মোট ওজন এবং আকার, 3. পণ্যের নেট ওজন, 4. চূড়ান্ত আকার এবং রঙের মিল।

পাঁচ. সুই সনাক্তকরণ

উৎপাদন প্রক্রিয়ায় দুর্বল ব্যবস্থাপনার কারণে, প্রায়ই ভাঙ্গা সূঁচ (সেলাইয়ের সূঁচ, পিন ইত্যাদি সহ) কাপড়ের মতো রঞ্জিত পণ্যগুলিতে থাকে। 1980-এর দশকে, পোশাকের ভাঙা সূঁচের কারণে ভোক্তাদের আঘাতের ঘটনা প্রায়ই ঘটেছিল, যা সরকারকে ভাঙা সূঁচের নিয়ন্ত্রণকে শক্তিশালী করার জন্য আইনের আকারে ভোক্তা অধিকার সুরক্ষা প্রবিধান জারি করতে প্ররোচিত করেছিল। প্রবিধান অনুসারে, উত্পাদিত এবং বিতরণ করা পণ্যগুলিতে যদি ভাঙা সূঁচ থাকে তবে উত্পাদক এবং বিক্রেতাদের কঠোর শাস্তি দেওয়া হবে এবং যদি তারা ভোক্তাদের ক্ষতি করে তবে তাদের ক্ষতিপূরণও দেওয়া হবে। ভাঙা সূঁচ দ্বারা সৃষ্ট অর্থনৈতিক ক্ষতি এড়াতে, পোশাক আমদানিকারকদের শুধুমাত্র কারখানা ছাড়ার আগে সূঁচ পরিদর্শন করার জন্য প্রস্তুতকারকদের প্রয়োজন হয় না, তবে সুই পরিদর্শনের জন্য বিশেষ পরিদর্শন কারখানাও স্থাপন করে। সুই পরিদর্শন পাস করা পণ্যগুলির জন্য, সুই পরিদর্শন চিহ্নটি ঝুলিয়ে দিন বা সংযুক্ত করুন।

ছয়. পোশাক পরীক্ষা

1. কাপড়টি পরীক্ষা করা হয়েছে তা দেখাতে হবে

2. জামাকাপড় পরীক্ষা নিম্নরূপ বাহিত হয়

1) পরিদর্শক এলোমেলোভাবে পরীক্ষার জন্য বাল্ক থেকে তৈরি পোশাক নির্বাচন করেন

2) বাল্কের মতো জামাকাপড়ের একই মানের নমুনা সেট দিয়ে পরীক্ষা করুন

3) স্ট্যান্ডার্ড গার্মেন্ট ওয়াশিং পরীক্ষা পদ্ধতি ব্যবহার করে কারখানা নিজেই পরীক্ষা করে

চূড়ান্ত পরীক্ষা অবশ্যই পরিদর্শক দ্বারা ব্যক্তিগতভাবে পরিদর্শন করা উচিত, এবং যদি এমন সুবিধা থাকে যা প্রবিধান লঙ্ঘন করে, একটি বিশদ পর্যবেক্ষণ প্রতিবেদন লেখা উচিত।

সংযুক্তি: ত্রুটির তালিকা

1. পোশাকের চেহারা সম্পর্কিত ত্রুটি

■ কাপড়ের রঙ নির্দিষ্ট সীমা ছাড়িয়ে গেছে, বা নিয়ন্ত্রণ কার্ডে অনুমোদিত সীমা ছাড়িয়ে গেছে

■ সুস্পষ্ট রঙের পার্থক্য সহ ছায়াছবি/লাইন/দৃশ্যমান জিনিসপত্র

■ সুস্পষ্ট পৃষ্ঠ গোলাকার 204. মুদ্রণের ত্রুটি

■ রঙের অভাব

■ রঙটি সম্পূর্ণরূপে আচ্ছাদিত নয়

■ ভুল বানান 1/16″* প্যাটার্নের দিকটি স্পেসিফিকেশন 205 পূরণ করে না। স্ট্রিপগুলি ভুলভাবে সারিবদ্ধ হয় এবং যখন সাংগঠনিক কাঠামোর জন্য স্ট্রিপগুলিকে সারিবদ্ধ করার প্রয়োজন হয়, ভুল 1/4

■ 1/4″ এর বেশি মিসলাইনমেন্ট (প্ল্যাকেট বা ট্রাউজার খোলা অবস্থায়)

■ 1/8″ এর বেশি মিসলাইনমেন্ট, প্ল্যাকেট বা সেন্টার পিস

■ 1/8″ এর বেশি দ্বারা ভুলভাবে স্থানান্তরিত, ব্যাগ এবং পকেট ফ্ল্যাপ 206। কাপড় বাঁকানো বা তির্যক, পার্শ্বগুলি 1/2″ এর বেশি সমান নয়,

■ ভাঙ্গা সুতা, ভাঙ্গা প্রান্ত (সুতা), কম সূঁচ দ্বারা সৃষ্ট গর্ত

■ স্থায়ী অনুভূমিক রেখা, ফ্যাব্রিকের উল্লম্ব রেখা, সেলাই সহ

■ তেল, ময়লা, হাতা দৈর্ঘ্যের মধ্যে দৃশ্যমান

■ প্লেইড কাপড়ের জন্য, চেহারা এবং সংকোচন কাটার সম্পর্ক দ্বারা প্রভাবিত হয় (সমতল রেখাগুলি ওয়ার্প এবং ওয়েফটের দিকনির্দেশে প্রকাশ করা হয়)

■ সুস্পষ্ট দন্ড এবং স্ট্রিপ আছে, যা একটি বড় পরিসরে চেহারা প্রভাবিত করে

■ উন্মুক্ত আস্তরণের রঙ

■ ভুল ওয়ার্প, ভুল ওয়েফট (বোনা) ড্রেসিং, খুচরা যন্ত্রাংশ

■ অননুমোদিত ড্রেসিং ব্যবহার বা প্রতিস্থাপন যা ফ্যাব্রিকের চেহারাকে প্রভাবিত করে, যেমন পেপার ব্যাকিং ইত্যাদি।

■ কোনো বিশেষ ড্রেসিং খুচরা যন্ত্রাংশ অনুপস্থিত বা নষ্ট হয়ে গেছে, যাতে সেগুলি মূল প্রয়োজনীয়তা অনুসারে ব্যবহার করা যায় না, যেমন বোতামগুলি বোতাম করা যাবে না, জিপার বন্ধ করা যাবে না, এবং কাপড়ের প্রতিটি টুকরার নির্দেশনা লেবেলে ফিজিবল জিনিসগুলি নির্দেশিত হয় না

■ যেকোনো সাংগঠনিক কাঠামো পোশাকের চেহারাকে বিরূপভাবে প্রভাবিত করে

■ হাতা বিপরীত এবং মোচড়

2. বোতাম

■ বোতাম অনুপস্থিত নখ

■ ভাঙা, ক্ষতিগ্রস্ত, ত্রুটিপূর্ণ, বিপরীতভাবে

■ স্পেসিফিকেশন পূরণ করে না

■ বোতামগুলি খুব বড় বা খুব ছোট

■ বোতাম হোল burrs, (ছুরি যথেষ্ট দ্রুত না হওয়ার কারণে)

■ বিকৃত বা ভুল অবস্থান, যার ফলে বিকৃতি ঘটে

■ লাইনগুলি রঙের সাথে সারিবদ্ধ নয়, বা রঙের প্রান্তিককরণ ভাল নয়

■ থ্রেডের ঘনত্ব কাপড়ের বৈশিষ্ট্যের সাথে মেলে না

3. কাগজের আস্তরণ

■ ফিজিবল পেপার লাইনার অবশ্যই প্রতিটি পোশাকের সাথে মিলবে, ফেনা নয়, বলি

■ কাঁধের প্যাড সহ জামাকাপড়ের জন্য, কাঁধের প্যাডগুলি হেমের বাইরে প্রসারিত করবেন না

4. জিপার

■ কোন কার্যকরী অক্ষমতা

■ দুই পাশের কাপড় দাঁতের রঙের সাথে মেলে না

■ জিপার গাড়িটি খুব আঁটসাঁট বা খুব ঢিলেঢালা, ফলে অসম জিপার বুলেজ এবং পকেট

■ জিপার খোলার পর কাপড় ভালো দেখায় না

■ জিপার সাইড টেপ সোজা নয়

■ পকেটের জিপারটি পকেটের উপরের অর্ধেক ফুঁকানোর জন্য যথেষ্ট সোজা নয়

■ অ্যালুমিনিয়াম জিপার ব্যবহার করা যাবে না

■ জিপারের আকার এবং দৈর্ঘ্য যেখানে কাপড় ব্যবহার করা হয় সেই জায়গার দৈর্ঘ্যের সাথে মেলে না বা নির্দিষ্ট প্রয়োজনীয়তা পূরণ করে না

5. কর্নস বা হুক

■ নখ হারিয়ে যাওয়া বা ভুল জায়গায় পেরেক আটকানো

■ হুক এবং কর্নগুলি কেন্দ্রের বাইরে থাকে এবং যখন বেঁধে দেওয়া হয় তখন বেঁধে দেওয়া পয়েন্টগুলি সোজা হয় না

■ নতুন ধাতব জিনিসপত্র, হুক, আইলেট, স্টিকার, রিভেট, লোহার বোতাম ইত্যাদি মরিচা-প্রমাণ বা পরিষ্কার করা সহজ নয়

■ অনুপযুক্ত স্পেসিফিকেশন এবং ভুল অবস্থান

6. বেল্ট

■ রঙ প্রয়োজনীয়তা পূরণ করে না

■ ব্যান্ডউইথ স্পেসিফিকেশনের 1/4″ ছাড়িয়ে গেছে

■ বাটনহোলের সংখ্যা প্রয়োজন অনুযায়ী নয়

■ বেল্টের উপরের সেলাইটি অসমান বা কুঁচকানো

■ বাকল পিন অনুপস্থিত বা বাকল শক্তিশালী নয়

■ বাকল এবং বেল্টের আকার মেলে না

■ বেল্টের দৈর্ঘ্য অবশ্যই পোশাকের সাথে মিল থাকতে হবে

■ বন্ধনী সহ জামাকাপড়ের জন্য, ভিতরের বন্ধনীগুলি অবশ্যই উন্মুক্ত করা উচিত নয়, (হেম)

■ সমস্ত ধাতব জিনিসপত্র (চোখ, হুক, লিড, বাকল) অবশ্যই মরিচা-প্রমাণ, ধোয়া যায় এবং শুকনো হতে হবে

7. লেবেল ধুয়ে ট্রেডমার্ক লিখুন

■ ওয়াশিং লেবেলটি যৌক্তিকভাবে লেখা নেই, বা সতর্কতাগুলি অস্পষ্ট, এবং লিখিত বিষয়বস্তু সমস্ত গ্রাহকের প্রয়োজনীয়তা পূরণ করে না

■ ভুল ফাইবার রচনার উত্স এবং আরএন নম্বর

■ ট্রেডমার্কের অবস্থান প্রয়োজনীয়তা পূরণ করে না

■ লোগো সম্পূর্ণরূপে দৃশ্যমান হতে হবে, অবস্থান ত্রুটি +-1/4″ 0.5 লাইন

8. হুক, রিভেট, বোতামের হুক, বোতামের ত্রুটি, ক্ষতি, ভুল অবস্থান এবং দেখতে কুৎসিত

9. মেশিন লাইন

■ প্রতি ইঞ্চিতে নিডেল +2/-1 প্রয়োজনীয়তা অতিক্রম করে, বা স্পেসিফিকেশন পূরণ করে না

■ সেলাইগুলির আকৃতি এবং প্যাটার্ন প্রয়োজনীয়তা পূরণ করে না, উদাহরণস্বরূপ, হাওক যথেষ্ট শক্তিশালী নয়

■ থ্রেডটি উল্টে গেলে পিছনের সেলাই কমপক্ষে 2-3টি সেলাই করুন

■ সেলাই মেরামত করুন, উভয় দিকে 1/2″ এর কম না পুনরাবৃত্তি করুন, চেইন সেলাই অবশ্যই ওভারলক সেলাই বা চেইন সেলাই দিয়ে মোড়ানো উচিত যা অন্তর্ভুক্ত করা যেতে পারে

■ ত্রুটিপূর্ণ সেলাই

■ চেইন সেলাই, ওভারকাস্ট, ওভারলক সেলাই, ভাঙ্গা, কম, সেলাই এড়িয়ে যান

■ লক সেলাই, কোনো এড়িয়ে যাওয়া সেলাই এবং ভাঙা থ্রেডগুলি প্রতি 6″ সীমে গুরুত্বপূর্ণ অংশে অনুমোদিত

■ বোতামহোল এড়িয়ে যাওয়া সেলাই, কাটা, আলগা সেলাই, সম্পূর্ণ নিরাপদ নয়, ভুল কেন্দ্রের অবস্থান, ঢিলেঢালা, প্রয়োজন অনুযায়ী সমস্ত X সেলাই নয়

■ বাধা দৈর্ঘ্য, অবস্থান, প্রস্থ, সেলাইগুলির ঘনত্ব প্রয়োজনীয়তা পূরণ করে না বা বাদ দেওয়া হয়

■ টানটানতার কারণে গাঢ় থ্রেডের মোচড় ও কুঁচকে যাওয়া

■ অনিয়মিত বা অসম সেলাই, দুর্বল সীম নিয়ন্ত্রণ

■ নিয়ন্ত্রণের বাইরে সেলাই

■ বিশেষ থ্রেডের আকার কাপড়ের দৃঢ়তাকে প্রভাবিত করে

■ যখন সেলাই থ্রেড খুব টাইট হয়, এটি স্বাভাবিক অবস্থায় থাকা অবস্থায় থ্রেড এবং কাপড় ভেঙে যায়। সুতার দৈর্ঘ্য সঠিকভাবে নিয়ন্ত্রণ করতে, সেলাই থ্রেড 30%-35% দ্বারা প্রসারিত করা আবশ্যক

■ আসল প্রান্তটি সেলাইয়ের বাইরে

■ সেলাই দৃঢ়ভাবে খোলা হয় না

■ গুরুতরভাবে পেঁচানো, যখন উভয় পাশের সেলাইগুলি একসাথে সেলাই করা হয়, তখন সেগুলি যথেষ্ট সোজা হয় না যাতে ট্রাউজারগুলি সমতল না হয় এবং ট্রাউজারগুলি পেঁচানো হয়

■ থ্রেডের দৈর্ঘ্য 1/2″ এর চেয়ে বেশি

■ ক্রোশেটের নিচে পোশাকে ০.৫টি সেলাই দেখা যায় বা হেমের উপরে ১/২″:

■ ভাঙা তার, 1/4 এর বাইরে″

■ টপ সেলাই, একক এবং ডবল সূঁচ মাথা থেকে পায়ের পাতা পর্যন্ত নয়, একটি সেলাইয়ের জন্য 0.5 সেলাই, হাওকে

■ সমস্ত গাড়ির লাইনগুলি কাপড়ের সাথে সোজা হওয়া উচিত, বাঁকানো এবং তির্যক নয়, সর্বাধিক তিনটি জায়গা আছে যা সোজা নয়

■ সেলাইয়ের pleated এলাকা 1/4 এর বেশি, অভ্যন্তরীণ কর্মক্ষমতা বহু-সুই স্থির, এবং বাহ্যিক গাড়িটি বাইরে

10. সমাপ্ত পণ্য প্যাকেজিং

■ কোন ইস্ত্রি করা, ভাঁজ করা, ঝুলানো, প্লাস্টিকের ব্যাগ, ব্যাগ এবং ম্যাচিং প্রয়োজনীয়তা পূরণ করে না

■ খারাপ ইস্ত্রির মধ্যে রয়েছে বর্ণবিকৃতি, অরোরা, বিবর্ণতা এবং অন্য কোনো ত্রুটি

■ সাইজ স্টিকার, দাম ট্যাগ, হ্যাঙ্গার সাইজ পাওয়া যায় না, জায়গায় নেই বা স্পেসিফিকেশনের বাইরে

■ যেকোনো প্যাকেজিং প্রয়োজনীয়তা পূরণ করে না (হ্যাঙ্গার, ব্যাগ, কার্টন, বক্স ট্যাগ)

■ মূল্য ট্যাগ, হ্যাঙ্গার সাইজ লেবেল, প্যাকেজিং বোর্ড সহ অনুপযুক্ত বা অযৌক্তিক প্রিন্টিং

■ শক্ত কাগজের বিষয়বস্তু পোশাকের প্রধান ত্রুটির তালিকার সাথে সামঞ্জস্যপূর্ণ নয়

11、আনুষাঙ্গিক

রঙ, স্পেসিফিকেশন এবং চেহারার মতো আনুষাঙ্গিক প্রয়োজনীয়তা পূরণ করে না। যেমন কাঁধের স্ট্র্যাপ, কাগজের আস্তরণ, ইলাস্টিক, জিপার, বোতাম ইত্যাদি।

12、গঠন

■ সামনের হেম 1/4 ফ্লাশ নয়″

■ আস্তরণটি শীর্ষে উন্মুক্ত

■ সংযুক্তি এবং ফিল্ম সংযোগগুলি সোজা এবং 1/4″ এর বেশি নয়৷ কেস, হাতের খাঁচা

■ প্যাচটি দৈর্ঘ্যে 1/4″ এর বেশি অনুরূপ নয়

■ স্টিকারের আকৃতি ভালো নয়, যার ফলে এটি আটকে যাওয়ার পরে এটি উভয় দিকে ফুলে যায়

■ স্টিকারের অনুপযুক্ত বসানো

■ কোমরটি অনিয়মিত বা সংশ্লিষ্ট অংশের প্রস্থ 1/4" ছাড়িয়ে গেছে

■ ইলাস্টিক ওয়েবিং সমানভাবে বিতরণ করা হয় না

■ বাম এবং ডান সেলাই শর্ট, টপস, প্যান্টের ভিতরে এবং বাইরে 1/4″ এর বেশি হওয়া উচিত নয়

■ রিবড কলার, কিভ 3/16″ এর বেশি চওড়া নয়

■ লম্বা হাতা, হেম এবং হাই-নেক রিবিং, 1/4″ এর বেশি চওড়া নয়

■ প্লেকেটের অবস্থান 1/4″ এর বেশি নয়। যখন জিপার বন্ধ থাকে, তখন কাপড়টি ঢেকে যায় না, বা জিপার খোলা হয় এবং সোজা না হয় এবং হাতা এবং কাফগুলি ত্রুটিযুক্ত হয়

■ হাতা উপর খোলা সেলাই

■ কাফের নীচে সংযুক্ত হলে 1/4 এর বেশি″ দ্বারা ভুলভাবে সংযোজিত

■ কফি সোজা নয়

■ হাতা উপর নির্বাণ যখন Kraft 1/4 এর বেশি অবস্থানের বাইরে

■ ভিতরের জ্যাকেট, বাম টিউব থেকে ডান টিউব, বাম বার থেকে ডান বারের পার্থক্য 1/8″ বারের কম 1/2″ বিশেষ প্রস্থ 1/4″ বার,

■ বাম এবং ডান হাতের দৈর্ঘ্যের মধ্যে পার্থক্য 1/2″ এর বেশি

■ অত্যধিক ফুলে যাওয়া, কুঁচকে যাওয়া এবং কলার মোচড়ানো (কলার উপরে)

■ কলার টিপস অভিন্ন নয়, বা লক্ষণীয়ভাবে আকৃতির বাইরে

কলার উভয় পাশে 1/8″ এর বেশি

■ কলার ড্রেসিং লক্ষণীয়ভাবে অসমান, খুব টাইট বা খুব ঢিলেঢালা

■ কলার সেলাই উপর থেকে নিচ পর্যন্ত অসমান, এবং ভিতরের কলার উন্মুক্ত

■ কলার পরে, কেন্দ্র বিন্দু ভুল

■ পিছনের কেন্দ্রের কলারটি কলারটিকে ঢেকে রাখে না

■ অসমতা, বিকৃতি বা খারাপ চেহারা কাটিয়ে উঠুন

■ দাড়ি মাছি ভারসাম্যহীন, 1/4″ এর বেশি যখন কাঁধের সেলাই সামনের পকেটের সাথে তুলনা করা হয়

■ পকেট স্তর ভারসাম্যহীন, কেন্দ্রে 1/4″ এর বেশি বন্ধ

■ সুস্পষ্ট নমন, পকেট কাপড়ের স্পেসিফিকেশন এবং ওজন নিয়ম মেনে চলে না এবং পকেটের আকার অনুপাতের বাইরে

■ ফ্ল্যাপের কোণগুলি পকেটের চেয়ে 1/8″ বেশি

■ আকৃতি ভিন্ন, বা ব্যাগটি স্পষ্টতই অনুভূমিকভাবে, বাম এবং ডানদিকে তির্যক

■ সুস্পষ্ট তির্যক, 1/8″ অফ সেন্টারলাইন

■ বাকল পজিশন 1/4" এর উপরে

■ আকৃতি সহ, ভুল রঙ

■ রেখার রঙ এর সাথে সঙ্গতিপূর্ণ নয়

■ কুঁচকানো বা অমসৃণ

■ 1/4 এর বেশি″

■ বিভিন্ন আকারের কফ হেম, তির্যক এবং খারাপ চেহারা

■ হেম হেম 1/2″ এর বেশি বাম এবং ডান বা সামনে এবং পিছনে

■ হেমস, ইলাস্টিকস, পাশের বাঁধন, কলার, হাতা, পায়ের খোলার অংশ এবং কোমরের খোলা অংশগুলি 1/8″ এর বেশি সারিবদ্ধ নয়

পোস্টের সময়: আগস্ট-০৮-২০২২