তথ্য অনুসারে, 1733 সালে ইংল্যান্ডে প্রথম বেবি স্ট্রলারের জন্ম হয়েছিল। সেই সময়ে, এটি একটি গাড়ির মতো একটি ঝুড়ি সহ একটি স্ট্রলার ছিল। 20 শতকের পরে, বেবি স্ট্রলার জনপ্রিয় হয়ে ওঠে, এবং তাদের মৌলিক উপকরণ, প্ল্যাটফর্মের গঠন, নিরাপত্তা কর্মক্ষমতা এবং অন্যান্য দিকগুলিও ক্রমাগত উন্নতি করে। আজকাল, শিশুর স্ট্রলারগুলি মূলত পরিবারের জন্য অপরিহার্য হয়ে উঠেছে এবং শিশুর স্ট্রলারগুলির পরিদর্শন বিশেষভাবে গুরুত্বপূর্ণ৷

বিভিন্ন দেশে শিশুর স্ট্রলারের মতো পণ্যগুলির জন্য বিভিন্ন পরিদর্শন মান এবং পদ্ধতি রয়েছে। নিম্নলিখিত শিশু স্ট্রলার জন্য সাধারণ পরিদর্শন প্রয়োজনীয়তা আছে.

শিশুর স্ট্রলার পরিদর্শন প্রয়োজনীয়তা

1. রঙ ম্যাচিং চেক

2. পণ্য স্পেসিফিকেশন পরিদর্শন

3. চেহারা পরিদর্শন (প্লাস্টিক চেহারা, হার্ডওয়্যার চেহারা, পাইপ ফিটিং চেহারা)

4. সমাপ্ত পণ্য কাঠামো পরীক্ষার প্রয়োজনীয়তা

5. উপাদান এবং রিভেট সংমিশ্রণের জন্য প্রয়োজনীয়তা

6. লেদ ফাংশন পরিদর্শন জন্য প্রয়োজনীয়তা

7. প্যারাসল পরিদর্শন প্রয়োজনীয়তা

8. প্যাকেজিং পরিদর্শন প্রয়োজনীয়তা

রঙের মিল সঠিক এবং অর্ডার তথ্যের প্রয়োজনীয়তা পূরণ করে। কোন ভুল রং বা শৈলী নেই.

2. পণ্যের স্পেসিফিকেশনপরিদর্শন

1)। পণ্যের স্পেসিফিকেশন অবশ্যই ইঞ্জিনিয়ারিং এবং প্রযুক্তিগত ডেটার সাথে সামঞ্জস্যপূর্ণ হতে হবে;

2)। বাল্ক পণ্য সীমিত নমুনার সাথে মেলে।

3. চেহারা পরিদর্শন (প্লাস্টিক চেহারা, হার্ডওয়্যার চেহারা, পাইপ ফিটিং চেহারা)

1)। কোন কমলার খোসা, হলুদ, delamination, ফোসকা বা জ্বলন্ত;

2)। কোন পুরু বা পাতলা প্রাচীর ঘটনা;

3)। কোন dents বা বিকৃতি;

4)। ছাঁচ বন্ধ লাইন বন্ধ এবং এটি মসৃণ করা;

5)। পৃষ্ঠ উজ্জ্বল এবং রঙ অমেধ্য এবং রঙ পার্থক্য ছাড়া অভিন্ন;

6)। কোন স্ক্র্যাচ, মরিচা, ফোসকা, ডিলামিনেশন, পিনহোল, ক্র্যাকিং বা পিলিং;

7)। কোন গঠন প্রান্ত এবং ধারালো পয়েন্ট;

8)। কোন dents, বিকৃতি, বিকৃতি, ইত্যাদি;

9)। কোন ডিসোল্ডারিং, অনুপস্থিত সোল্ডারিং, বুদবুদ, অসম ঢালাই, ইত্যাদি।

4. সমাপ্ত পণ্যকাঠামো পরীক্ষার প্রয়োজনীয়তা

1)। ব্রেক এবং অপসারণযোগ্য অংশগুলি স্বাভাবিকভাবে কাজ করে এবং কোন ব্যর্থতা নেই;

2)। প্ল্যাটফর্মের প্রস্থ নকশা প্রস্থের সাথে সামঞ্জস্যপূর্ণ: ±1.0 মিমি;

3)। একটি সরল রেখায় হাঁটা: 10-ডিগ্রি ঢাল থেকে 5 মিটার স্লাইডিং, বাম থেকে ডানে 0.3 মিটার বিচ্যুতি ছাড়াই (রেফারেন্স স্ট্যান্ডার্ড JIS0294);

4)। এক-পয়েন্ট, তিন-লাইন এবং ছয়-পার্শ্বযুক্ত বক্স ড্রপিং পরীক্ষায় উত্তীর্ণ;

5)। সামনের চাকা উত্তোলন ওজন পরীক্ষা পাস (আঞ্চলিক মান এবং গ্রাহকের প্রয়োজনীয়তা অনুযায়ী);

6)। স্ট্রলার হ্যান্ডেলে পুশ আপ এবং ডাউন পরীক্ষা (রেফারেন্স স্ট্যান্ডার্ড জিবি 14748)

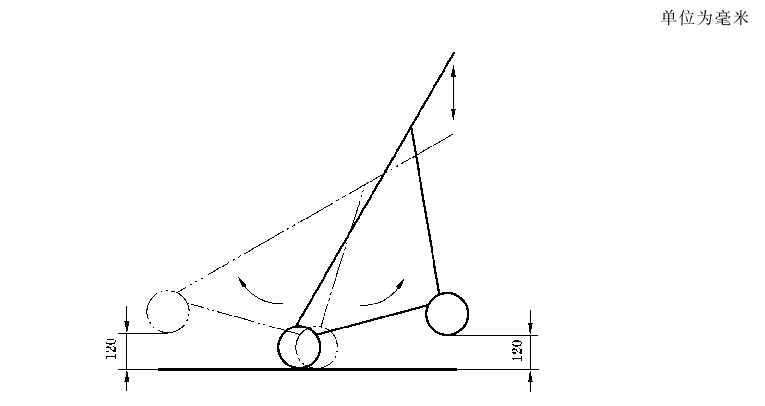

হ্যান্ডেলবারের শক্তি পরীক্ষার পদ্ধতি: স্লিপিং ব্যাগে পরীক্ষার ওজনের অনুরূপ সংখ্যা রাখুন এবং একটি নিরাপত্তা বেল্ট দিয়ে সুরক্ষিত করুন। একটি নিয়ন্ত্রিত পদ্ধতিতে, পর্যায়ক্রমে হ্যান্ডেলবারগুলিকে বাড়ান বা কম করুন যাতে সামনের এবং পিছনের চাকাগুলি 120mm±10mm দ্বারা উত্তোলিত হয়। (চিত্রে দেখানো হয়েছে), এবং 15 সাইকেল/মিনিট±2 সাইকেল/মিনিট ফ্রিকোয়েন্সিতে 800 বার পরীক্ষা করা হয়েছে। বিপরীত হ্যান্ডেলবারগুলির জন্য, পরীক্ষাটি প্রতিটি দিকে 400 বার করা হবে। যদি হ্যান্ডেলবারের একটি সামঞ্জস্যযোগ্য ডিভাইস থাকে তবে পরীক্ষাটি সবচেয়ে প্রতিকূল পরিস্থিতিতে করা হবে।

7)। কার্ট প্রভাব শক্তি পরীক্ষা (রেফারেন্স স্ট্যান্ডার্ড GB 14748)

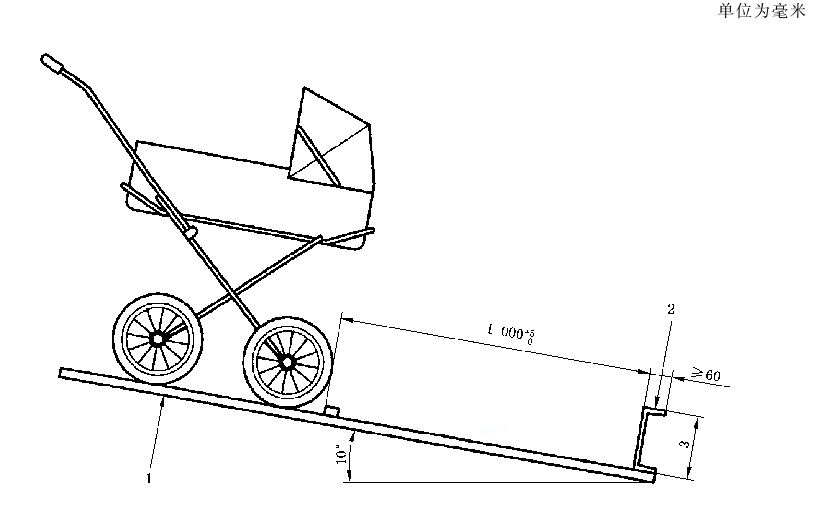

প্রভাব শক্তি পরীক্ষা পদ্ধতি: স্লিপিং ব্যাগে সংশ্লিষ্ট সংখ্যক পরীক্ষার ওজন রাখুন, এটি একটি সিট বেল্ট দিয়ে সুরক্ষিত করুন, গাড়িটিকে 10° র্যাম্পে রাখুন, গাড়িটিকে স্টপ থেকে 1000 মিমি দূরে ছেড়ে দিন এবং র্যাম্পে অবাধে নামতে দিন, এবং একটি কঠোর স্টপে প্রভাব যার উচ্চতা চাকার ব্যাসের অন্তত অর্ধেক হওয়া উচিত। পরীক্ষাটি মোট 10 বার পুনরাবৃত্তি করুন।

1-হার্ড প্ল্যাটফর্ম;

2-ইস্পাত স্টপ;

3-স্টপের উচ্চতা, চাকার ব্যাসের অন্তত অর্ধেক।

5. উপাদান এবং রিভেট সংমিশ্রণের জন্য প্রয়োজনীয়তা

1)। রিভেট ব্যাক ওপেনিং 2~3 মিমি এবং প্লেটিং ডিলামিনেশন ছাড়াই সম্পূর্ণ;

2)। উপযুক্ত নিবিড়তা, কোন নমন বা ধারালো প্রান্ত;

3)। পুরুষ এবং মহিলা স্ক্রু ধারালো burrs ছাড়া জায়গায় লক করা হয়;

4)। সংযুক্ত বন্ধন এবং নমনীয় ঘূর্ণন; সামনে এবং পিছনের চাকার মধ্যে ফাঁক 1.0 ~ 1.5 মিমি;

5)। স্ব-লঘুপাতের স্ক্রুগুলি জায়গায় লক করা থাকে এবং আলগা করা যায় না;

6)। স্টিকারটি সঠিক অবস্থানে রয়েছে এবং এতে কোন ফোস্কা, কোণ বা ছিদ্র নেই;

7)। কাজের নির্দেশাবলীর প্রয়োজনীয়তা এবং সীমিত নমুনা অনুসারে বাম এবং ডান অংশ এবং দিকনির্দেশক অংশগুলি একত্রিত করা উচিত এবং বিভ্রান্ত বা বিপরীত হওয়া উচিত নয়;

8)। যদি জিগগুলি ব্যবহার করা হয়, তবে সেগুলি অবশ্যই সহজেই পরিদর্শন জিগগুলিতে ঢোকানো যাবে।

6. লেদ ফাংশন পরিদর্শন জন্য প্রয়োজনীয়তা

1)। সামনের এবং পিছনের চাকাগুলি অবশ্যই নমনীয়ভাবে ঘোরাতে হবে। সামনের চাকাগুলোকে যদি অভিমুখী করা যায়, তাহলে তাদের অবশ্যই দৃঢ়ভাবে নিযুক্ত থাকতে হবে;

2)। দুটি লক সহ সমস্ত লেদ অবশ্যই দৃঢ়ভাবে লক করা উচিত এবং বিচ্ছিন্ন করা যাবে না;

3)। যদি একটি বিপরীত হ্যান্ডেল থাকে, তবে বিপরীত স্পিরিটটি অবশ্যই জায়গায় এবং দৃঢ়ভাবে লক করা উচিত;

4)। চাকা এবং ব্রেক দাঁতের মধ্যে যোগাযোগের পৃষ্ঠটি কমপক্ষে 5 মিমি, এবং তাদের অবশ্যই দৃঢ়ভাবে জড়িত থাকতে হবে এবং বিচ্ছিন্ন নয়;

5)। ব্যাকরেস্ট সামঞ্জস্য স্বয়ংক্রিয়ভাবে নিচে না নেমে 15 কিলোগ্রামের শক্তি সহ্য করা উচিত এবং ব্যাকরেস্ট সামঞ্জস্য মসৃণ হওয়া উচিত এবং অলস নয়;

6)। প্যাডেল সমন্বয় মসৃণ হতে হবে;

7)। সামনের আর্মরেস্টটি মসৃণভাবে ইনস্টল করা হয় এবং দৃঢ়ভাবে স্ন্যাপ করে।

7. প্যারাসল পরিদর্শন প্রয়োজনীয়তা

1)। প্যারাসলের হেমিং এবং সেলাইতে কোনও বিদেশী বস্তু নেই এবং কোনও ভাঙা থ্রেড, ময়লা, এড়িয়ে যাওয়া সেলাই, গর্ত ইত্যাদি নেই;

2)। প্যারাসলের ক্লোজিং ফাংশন খুব টাইট বা আলগা নয়;

3)। কোন অশ্রু আছে তা নিশ্চিত করতে আপনার হাত দিয়ে জাল খুলুন;

4)। নিশ্চিত করুন যে প্যারাসলের কার্যকরী ফিতেটি স্বাভাবিকভাবে কাজ করে এবং কোনও সমস্যা নেই যেমন বিজোড় বিপরীত, ভুল মডেল ইত্যাদি।

8. প্যাকেজিং পরিদর্শনপ্রয়োজনীয়তা

1)। শক্ত কাগজের চিহ্ন এবং স্টিকারের বিষয়বস্তু অবশ্যই সঠিক হতে হবে, এবং কোনো অনুপস্থিত প্রিন্ট, ভুল ছাপ, অস্পষ্টতা বা ভুল সংযোজন থাকতে হবে না;

2)। প্যাকেজিং পদ্ধতি ইঞ্জিনিয়ারিং এবং প্রযুক্তিগত প্রয়োজনীয়তা অনুযায়ী হতে হবে;

3)। প্যাকেজিং PE ব্যাগগুলিতে অবশ্যই বায়ুচলাচল ছিদ্র এবং সতর্কতাগুলি মুদ্রিত থাকতে হবে;

4)। সতর্কীকরণ স্টিকার অবশ্যই গাড়ির একপাশে প্রিন্ট করতে হবে;

5)। ব্যাকরেস্ট এবং সিট বেল্টে অবশ্যই সতর্কতামূলক লেবেল সেলাই করা থাকতে হবে;

6)। মেশিনে মুদ্রিত বোনা লেবেল এবং লোগো অবশ্যই পরিষ্কার হতে হবে এবং পড়ে যাবে না এবং নির্দিষ্ট অবস্থানে মুদ্রিত হবে;

7)। নির্দেশাবলী, ওয়ারেন্টি কার্ড, ইত্যাদি সহ প্যাকেজিং যন্ত্রাংশগুলি অবশ্যই ভুল জায়গায় রাখা উচিত নয়, যা অবশ্যই ইঞ্জিনিয়ারিং প্যাকেজিং ছবির প্রয়োজনীয়তাগুলি মেনে চলতে হবে;

8)। প্যাকেজিং বাক্সটি সমতল হওয়া উচিত এবং ফাটল বা নোংরা হওয়া উচিত নয়;

9)। বাক্সের সিলিং অবশ্যই মসৃণ এবং দৃঢ় হতে হবে এবং ঢাকনাটি সহজে বিচ্ছিন্ন করা যাবে না।

এছাড়াও, প্রতিটি দেশ দেশে বিক্রিত স্ট্রলারের মতো পণ্যগুলির ব্যবহারের প্রকৃতিকে শ্রেণীবদ্ধ করেছে এবং নিরাপত্তা নিয়ন্ত্রণের জন্য লক্ষ্যযুক্ত মান প্রণয়ন করেছে। বিভিন্ন দেশে স্ট্রলারের নিরাপত্তা পরীক্ষার মান নিম্নরূপ:

(1) চীন - GB14747 এই মান এক বা একাধিক শিশুদের জন্য শিশুদের ট্রাইসাইকেলের ক্ষেত্রে প্রযোজ্য।

(2) চায়না - GB 14749 এই স্ট্যান্ডার্ডটি বাচ্চাদের ওয়াকারের ক্ষেত্রে প্রযোজ্য যেগুলি বাচ্চাদের বসার বয়স থেকে নিজেরাই হাঁটতে সক্ষম হওয়ার জন্য ব্যবহার করা হয়।

(3) চীন - GB 14748 এই মানটি একটি শিশু বা একাধিক শিশুদের জন্য শিশুদের চাকাযুক্ত স্ট্রলারের ক্ষেত্রে প্রযোজ্য।

(4) মার্কিন যুক্তরাষ্ট্র - ASTM F977 এই মানটি শিশুদের দ্বারা ব্যবহৃত বেবি ওয়াকারদের ক্ষেত্রে প্রযোজ্য।

(5) মার্কিন যুক্তরাষ্ট্র - ASTM F833 এই মানটি শিশু বা শিশুদের বহন করার জন্য চাকাযুক্ত স্ট্রলারের ক্ষেত্রে প্রযোজ্য।

(6) ইউরোপীয় ইউনিয়ন - EN 1273/BS EN1273 এই স্ট্যান্ডার্ডটি বাচ্চাদের দ্বারা ব্যবহৃত বেবি ওয়াকারের ক্ষেত্রে প্রযোজ্য হয় যেগুলি বসতে সক্ষম হওয়া থেকে শুরু করে নিজেরাই হাঁটতে সক্ষম হওয়া পর্যন্ত।

(7) ইউরোপীয় ইউনিয়ন - EN 1888 এই মানটি একটি শিশু বা একাধিক শিশুদের জন্য শিশুদের চাকাযুক্ত স্ট্রলারের ক্ষেত্রে প্রযোজ্য।

(8) অস্ট্রেলিয়া/নিউজিল্যান্ড—AS/NZS 2088 এই মানটি শিশু বা শিশুদের বহন করার জন্য চাকাযুক্ত স্ট্রলারের ক্ষেত্রে প্রযোজ্য।

রেফারেন্স তথ্য:

ন্যাশনাল স্ট্যান্ডার্ড: বাচ্চাদের স্ট্রলারের জন্য নিরাপত্তার প্রয়োজনীয়তা (GB 14748-2006)

পোস্টের সময়: মার্চ-২০-২০২৪