চার-পয়েন্ট স্কেল হল ফ্যাব্রিক পরিদর্শনের জন্য প্রধান স্কোরিং পদ্ধতি, এবং এটি টেক্সটাইল শিল্পে QC-এর জন্য প্রয়োজনীয় জ্ঞান এবং দক্ষতা।

এই নিবন্ধে কীওয়ার্ড: ফ্যাব্রিক পরিদর্শন চার-পয়েন্ট সিস্টেম

01

চার দফা পদ্ধতি কি?

বোনা বোনা কাপড়ের জন্য একটি চার-পয়েন্ট স্কেল ব্যবহার করা যেতে পারে, ত্রুটির আকার এবং তীব্রতার উপর নির্ভর করে 1-4 পয়েন্ট কাটা হয়।

গণনা পদ্ধতি: একক রোল স্কোর = ডিডাকশন স্কোর / কোডের দৈর্ঘ্য * 100

গড় স্কোরিং পদ্ধতি = মোট ডিডাকশন পয়েন্ট / মোট কোড দৈর্ঘ্য * 100

গ্রহণযোগ্যতা পরিসীমা: প্রতি 100 সরল-রেখা গজে 50 পয়েন্টের নিচে একটি গ্রেড, 50 পয়েন্টের উপরে বি গ্রেড

গণনা পদ্ধতি: কাপড়ের প্রতিটি রোল পরিদর্শন করার পরে, আপনি প্রাপ্ত স্কোর যোগ করতে পারেন এবং প্রতি 100 বর্গ গজ কাপড়ের প্রতিটি রোলের স্কোর গণনা করতে নিম্নলিখিত সূত্রটি ব্যবহার করতে পারেন

ফ্যাব্রিকের একক রোলের প্রতি 100 বর্গ ইয়ার্ডে পয়েন্টের সংখ্যা = ডিডাকশন পয়েন্ট * 3600 / (পরিদর্শন করা গজ * কার্যকর দরজার প্রস্থ ইঞ্চি)

100 বর্গ ইয়ার্ডের গড় স্কোর = (মোট ডিডাকশন পয়েন্ট * 3600) / (মোট পরিদর্শন করা গজ * গড় কার্যকর দরজা প্রস্থ ইঞ্চি) গণনার ফলাফল এক দশমিক স্থানের জন্য সঠিক।

গ্রহণযোগ্যতার পরিসর: প্রতি 100 বর্গ ইয়ার্ডে 40 পয়েন্টের কম সহ একটি একক রোল হল A গ্রেড, এবং 40 পয়েন্টের বেশি হল B গ্রেড। সমস্ত পরিদর্শন করা কাপড়ের গড় স্কোর প্রতি 100 বর্গ গজে 28 পয়েন্টের কম। উপরের শর্তগুলি অবশ্যই একই সময়ে পূরণ করতে হবে, এমনকি যদি একটি একক রোল প্রতি 100 বর্গ ইয়ার্ডে প্রতি 40 পয়েন্টের কম হয়, কিন্তু সমস্ত পরিদর্শন কাপড় এখনও প্রতি 100 বর্গ ইয়ার্ডে 28 পয়েন্টের বেশি, উপসংহারটিও অযোগ্য হিসাবে বিচার করা হয়। যোগ্যতা অর্জনের স্কোরের জন্য বিভিন্ন কাপড়ের বিভিন্ন প্রয়োজনীয়তা থাকতে পারে এবং চুক্তির পরে ক্রেতা এবং সরবরাহকারীর দ্বারা যোগ্যতার স্কোরও নির্দিষ্ট করা যেতে পারে।

02

চার-পয়েন্ট স্কেল ব্যবহারের নীতি

· সমস্ত ওয়ার্প এবং ওয়েফ্ট ত্রুটির বাদ 4 পয়েন্টের বেশি হবে না;

ক্রমাগত/চক্রীয় ত্রুটির জন্য প্রতি গজ 4 পয়েন্ট (>9 ইঞ্চি);

· গর্ত, সরু টুকরা, seams এবং অন্যান্য পূর্ণ-প্রস্থ ত্রুটির জন্য 4 পয়েন্ট কাটা হবে;

· গুরুতর ত্রুটিগুলির জন্য, ত্রুটিগুলির প্রতিটি গজকে 4 পয়েন্ট রেট করা হবে, যেমন ব্যাস নির্বিশেষে সমস্ত গর্তকে 4 পয়েন্ট রেট করা হবে এবং পিনহোলের চেয়ে বড় যে কোনও গর্তকে 4 পয়েন্ট কাটা হবে;

· ক্রমাগত ত্রুটিগুলির জন্য, যেমন: দন্ড, প্রান্ত থেকে প্রান্তের রঙিন বিকৃতি, সংকীর্ণ বা অনিয়মিত ফ্যাব্রিক প্রস্থ, ক্রিজ, কাপড়ের অসম রঙের জন্য, প্রতি গজ ত্রুটির জন্য 4 পয়েন্ট কাটা হবে;

· 64-66 ইঞ্চির বেশি প্রস্থের কাপড়ের জন্য, স্ট্রেট ইয়ার্ড স্কোরে প্রতিটি ইয়ার্ডের ডিডাকশন আনুপাতিকভাবে 4 পয়েন্টের বেশি বৃদ্ধি করা যেতে পারে;

· উভয় পাশের প্রান্তের এক ইঞ্চির মধ্যে ত্রুটিগুলি ক্ষতি ছাড়া স্কোর করা হবে না;

খুঁতটির দৈর্ঘ্য ওয়ার্প বা ওয়েফটের সর্বাধিক দিক অনুসারে গণনা করা হয়। যখন দুই বা ততোধিক ত্রুটি একসাথে মিশ্রিত হয়, তখন সবচেয়ে বড় ত্রুটির একক গণনা করা হয়;

· অন্যথায় নির্দিষ্ট না থাকলে, সাধারণত কাপড়ের সামনের দিকটি পরিদর্শন করা প্রয়োজন। প্লেইন বুনন কাপড়ের জন্য, শিফট প্রিন্টিং সাইড হল সামনের দিক। টুইল কাপড়ের জন্য, বাম পক্ষপাত ইতিবাচক। থ্রেড কাপড়ের জন্য, ডান আনলোডিং ইতিবাচক। সাটিন কাপড়ের জন্য, সাটিন দিকটি ইতিবাচক। কম্পোজিট ফ্যাব্রিক আগাম গেস্ট সঙ্গে নিশ্চিত করা উচিত। ভালো-মন্দ গুলিয়ে ফেলবেন না। যদি ফ্যাব্রিকের বিপরীত দিকে ত্রুটি থাকে যা ইতিবাচক প্রভাবকে প্রভাবিত করে, তবে প্রভাবের ডিগ্রি স্কোর করা হয়;

· বিরতিহীন বা ছোট বিক্ষিপ্ত দূরত্বের ত্রুটির জন্য, যদি সংশ্লিষ্ট পরিমাপের স্কোর মোট পরিমাপের স্কোর থেকে বেশি হয়, তাহলে মোট পরিমাপের স্কোর গণনা করা হবে;

· স্ট্রিপগুলির গণনা পদ্ধতি: মেশিনের এক বা ওয়েফট (ওয়ার্প) দিক ত্রুটি, প্রস্থ এক সেন্টিমিটারের কম এবং প্রতিটি সেন্টিমিটার এক সেন্টিমিটারের বেশি। এক সেন্টিমিটার এক হিসাবে গণনা করা হয়।

03

স্যাম্পলিং

নমুনা পরিদর্শন, পণ্যের 100% সম্পন্ন করা আবশ্যক, প্যাকেজ করা 80%, প্রকৃত প্যাকিং তালিকা বা কারখানা বা সরবরাহকারী থেকে কোড তালিকা থেকে নেওয়া।

নমুনার সংখ্যা:

· 10%, প্রসবের পরিমাণের 20%;

বা চালানের সংখ্যার বর্গমূল নিন এবং 10 দ্বারা গুণ করুন;

· যখন প্রসবের পরিমাণ 1000 ইয়ার্ডের কম, সম্পূর্ণ পরিদর্শন।

04

পরীক্ষা পদ্ধতি

· পরিদর্শনের দূরত্ব প্রায় 1 গজ, এবং আলোর উত্সের প্রয়োজনীয়তা: পৃষ্ঠের আলোকসজ্জা কমপক্ষে 1075 লাক্স, এবং ইনস্টলেশনটি কাপড়ের পৃষ্ঠের সমান্তরাল।

· পরামর্শ:

হালকা রঙের বা পাতলা কাপড়, পরিদর্শন করার আগে কাপড় এবং কাপড় পরিদর্শন আনত প্লেটের মধ্যে কাপড়ের একটি টুকরা যোগ করুন।

· ভিজ্যুয়াল পরিদর্শন পরিদর্শন সুযোগ: কাপড়ের ত্রুটি যেমন বয়ন রঞ্জনবিদ্যা এবং মুদ্রণ, সাধারণ চেহারা গঠন এবং উপকরণ, ইত্যাদি, রঙ, প্রস্থ, রোল দৈর্ঘ্য, ওয়েফ্ট বো এবং ওয়েফট স্ক্যু, প্যাকেজিং এবং মার্কিং।

· উপস্থিতি গ্রাহকের রেফারেন্স নমুনার উপর ভিত্তি করে করা যেতে পারে, প্রধানত শৈলী, প্যাটার্ন এবং প্রভাব পরীক্ষা করুন অন্তত একটি চক্রের জন্য মুদ্রিত jacquard প্যাটার্ন চেক করতে.

· গঠন:

গ্রাহকের প্রয়োজন হলে, আপনি ফাইবার রচনা, সুতার ধরন, সুতার গণনা পরীক্ষা করতে নমুনা নিতে পারেন।

·উপাদান হাত অনুভূতি:

তুলনা করে দেখে নিন কাপড়ের হাত শক্ত না নরম, মোটা নাকি পাতলা। যদি তুলনামূলকভাবে সুস্পষ্ট পার্থক্য থাকে, তবে তা প্রতিবেদনে উল্লেখ করা উচিত এবং উপাদানের কলামে অসঙ্গতি হিসাবে রেকর্ড করা উচিত এবং বিভিন্ন হাতের অনুভূতির নমুনা নেওয়া উচিত। যদি সম্ভব হয় নমুনা একই ব্যাচের বিভিন্ন রোলের হাতের অনুভূতি তুলনা করতে পারে।

05

চেকিং পয়েন্ট

· রোল দৈর্ঘ্য এবং প্রস্থ

যদি একটি একক রোলের প্রকৃত দৈর্ঘ্য এবং লেবেলের দৈর্ঘ্যের মধ্যে পার্থক্য 2% এর বেশি হয়, তবে একক রোলটি দ্বিতীয় শ্রেণীর পণ্যে হ্রাস করা হয়;

যদি সমস্ত পরিদর্শন করা রোলের মোট দৈর্ঘ্যের যোগফল নামমাত্র মোট দৈর্ঘ্যের 1% এর কম হয়, তবে এটি রিপোর্ট করা উচিত এবং পুরো ব্যাচটি ডাউনগ্রেড করা যেতে পারে;

কার্যকর দরজার প্রস্থ যথাক্রমে মাথা, মাঝখানে এবং লেজে 3 বার পরিমাপ করুন। সাধারণত, গ্রাহকরা সংকীর্ণ প্রস্থ গ্রহণ করেন না এবং ওয়েফট ইলাস্টিক ফ্যাব্রিকের প্রস্থ 2% এর কম।

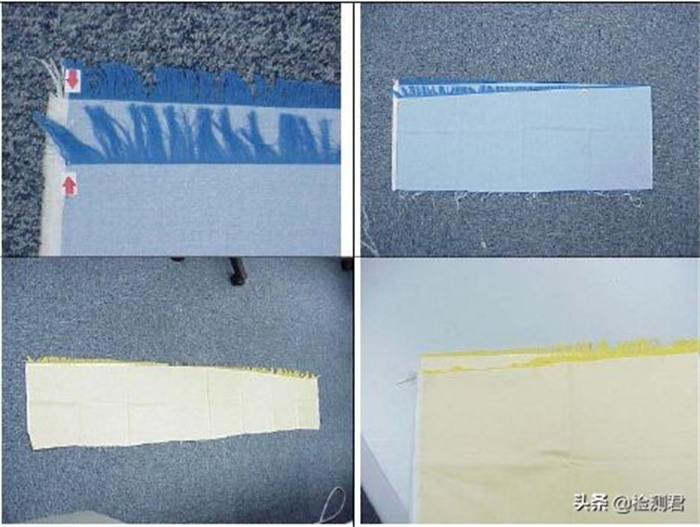

· তির্যক ও নম ওয়েফট

ওয়েফ্ট দিক বরাবর কাপড়টি কেটে ফেলুন, যতদূর সম্ভব ওয়েফট বাঁকের দিকের কাছাকাছি;

এক এক করে ওয়েফ্ট সুতাগুলি সরান;

একটি সম্পূর্ণ ওয়েফট আঁকা না হওয়া পর্যন্ত;

পাটা বরাবর অর্ধেক ভাঁজ করুন, প্রান্তগুলি ফ্লাশ করে, এবং সর্বোচ্চ বিন্দু এবং সর্বনিম্ন বিন্দুর মধ্যে দূরত্ব পরিমাপ করুন।

ফ্যাব্রিক ওজন

প্রতিটি পরিদর্শনের জন্য বিভিন্ন কয়েল থেকে কমপক্ষে দুটি নমুনা ওজন করুন:

· <10OZ/SQ.YD: +/-5%;

· >10OZ/SQ.YD: +/-3%।

ফ্যাব্রিক প্যাকেজিং সতর্কতা

· কাগজের নলের উপযুক্ত বেধ এবং শক্তি;

· কাগজের ব্যারেলের ভেতরের ব্যাস;

· কাগজ ব্যারেলের দৈর্ঘ্য;

· খুব ঢিলেঢালা এবং খুব টাইট এড়িয়ে চলুন

পোস্টের সময়: আগস্ট-14-2022