01. Was ist Schrumpfung?

Bei dem Stoff handelt es sich um einen Faserstoff, und nachdem die Fasern selbst Wasser aufgenommen haben, kommt es zu einer gewissen Schwellung, d. h. zu einer Verringerung der Länge und einer Vergrößerung des Durchmessers. Der prozentuale Unterschied zwischen der Länge eines Stoffes vor und nach dem Eintauchen in Wasser und seiner ursprünglichen Länge wird üblicherweise als Schrumpfrate bezeichnet. Je stärker die Wasseraufnahmefähigkeit ist, desto stärker ist die Quellung, desto höher ist die Schrumpfrate und desto schlechter ist die Dimensionsstabilität des Stoffes.

Die Länge des Stoffes selbst unterscheidet sich von der Länge des verwendeten Garns (Seide), und der Unterschied zwischen beiden wird normalerweise durch den Webschrumpf dargestellt.

Schrumpfungsrate (%) = [Garn-(Seiden-)Fadenlänge - Stofflänge]/Stofflänge

Nach dem Eintauchen in Wasser verkürzt sich die Länge des Stoffes durch das Aufquellen der Fasern selbst weiter, was zu einem Schrumpfen führt. Die Schrumpfrate eines Stoffes hängt von der Schrumpfrate beim Weben ab. Die Webschrumpfrate variiert je nach Organisationsstruktur und Webspannung des Stoffes selbst. Wenn die Webspannung niedrig ist, der Stoff fest und dick ist und die Schrumpfrate beim Weben hoch ist, ist die Schrumpfrate des Stoffes gering; Wenn die Webspannung hoch ist, wird der Stoff locker, leicht und die Schrumpfrate ist gering, was zu einer hohen Schrumpfrate des Stoffes führt. Beim Färben und Veredeln wird zur Verringerung der Schrumpfungsrate von Stoffen häufig eine Vorschrumpfungsveredelung eingesetzt, um die Schussdichte zu erhöhen, die Schrumpfungsrate des Stoffes vorab zu erhöhen und somit die Schrumpfungsrate des Stoffes zu verringern.

02.Gründe für das Schrumpfen von Stoffen

Zu den Gründen für das Schrumpfen von Stoffen gehören:

Beim Spinnen, Weben und Färben verlängern oder verformen sich die Garnfasern im Stoff aufgrund äußerer Kräfte. Gleichzeitig erzeugen die Garnfasern und die Gewebestruktur innere Spannungen. Im statischen Trockenentspannungszustand, im statischen Nassentspannungszustand oder im dynamischen Nassentspannungszustand werden unterschiedliche Grade an innerer Spannung abgebaut, um die Garnfasern und den Stoff wieder in ihren Ausgangszustand zu versetzen.

Verschiedene Fasern und ihre Stoffe weisen unterschiedliche Schrumpfungsgrade auf, die hauptsächlich von den Eigenschaften ihrer Fasern abhängen – hydrophile Fasern haben einen höheren Schrumpfungsgrad, wie z. B. Baumwolle, Leinen, Viskose und andere Fasern; Hydrophobe Fasern weisen jedoch eine geringere Schrumpfung auf, beispielsweise synthetische Fasern.

Wenn sich die Fasern im nassen Zustand befinden, quellen sie unter der Einwirkung des Eintauchens auf, wodurch sich der Durchmesser der Fasern vergrößert. Dies führt beispielsweise bei Stoffen dazu, dass sich der Krümmungsradius der Fasern an den Verflechtungspunkten des Stoffes vergrößert, was zu einer Verkürzung der Stofflänge führt. Beispielsweise quellen Baumwollfasern unter der Einwirkung von Wasser auf und vergrößern ihre Querschnittsfläche um 40–50 % und ihre Länge um 1–2 %, während synthetische Fasern im Allgemeinen eine thermische Schrumpfung, wie z. B. eine Schrumpfung durch kochendes Wasser, um etwa 5 % aufweisen.

Unter Erhitzungsbedingungen ändern sich Form und Größe der Textilfasern und schrumpfen, sie können jedoch nach dem Abkühlen nicht in ihren Ausgangszustand zurückkehren, was als thermische Schrumpfung der Fasern bezeichnet wird. Der Prozentsatz der Länge vor und nach der thermischen Schrumpfung wird als thermische Schrumpfrate bezeichnet, die im Allgemeinen als Prozentsatz der Faserlängenschrumpfung in kochendem Wasser bei 100 °C ausgedrückt wird; Es ist auch möglich, den Schrumpfungsprozentsatz in heißer Luft über 100 °C mit der Heißluftmethode oder den Schrumpfungsprozentsatz in Dampf über 100 °C mit der Dampfmethode zu messen. Die Leistung von Fasern variiert unter verschiedenen Bedingungen wie interner Struktur, Erhitzungstemperatur und Zeit. Beispielsweise beträgt bei der Verarbeitung von Polyester-Stapelfasern die Schrumpfrate in kochendem Wasser 1 %, die Schrumpfrate von Vinylon in kochendem Wasser 5 % und die Schrumpfrate von Chloropren in heißer Luft 50 %. Die Dimensionsstabilität von Fasern in der Textilverarbeitung und bei Stoffen hängt eng zusammen und bietet eine Grundlage für die Gestaltung nachfolgender Prozesse.

03.Schrumpfrate verschiedener Stoffe

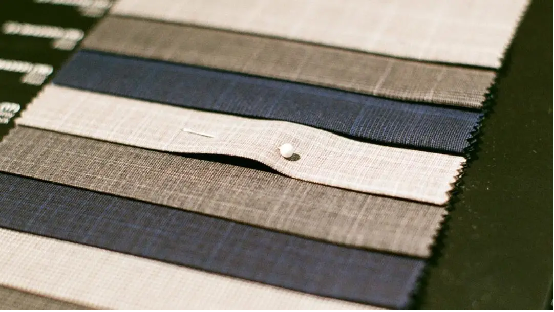

Aus Sicht der Schrumpfungsrate sind synthetische Fasern und Mischgewebe am kleinsten, gefolgt von Woll- und Leinenstoffen, Baumwollstoffen in der Mitte, Seidenstoffen mit größerem Schrumpf und am größten sind Viskosefasern, künstliche Baumwolle und künstliche Wollstoffe.

Die Schrumpfrate allgemeiner Stoffe beträgt:

Baumwolle 4 % -10 %;

Chemiefaser 4 % -8 %;

Baumwollpolyester 3,5 % -55 %;

3 % für naturweißes Tuch;

3 % – 4 % für blaues Wolltuch;

Popeline beträgt 3-4 %;

Blumenstoff beträgt 3-3,5 %;

Twill-Stoff beträgt 4 %;

Arbeitsstoff beträgt 10 %;

Künstliche Baumwolle besteht zu 10 % aus

04.Faktoren, die die Schrumpfrate beeinflussen

Rohstoffe: Die Schrumpfrate von Stoffen variiert je nach verwendeten Rohstoffen. Im Allgemeinen dehnen sich Fasern mit hoher Feuchtigkeitsaufnahme aus, vergrößern den Durchmesser, verkürzen sich in der Länge und weisen eine höhere Schrumpfungsrate auf, nachdem sie in Wasser eingetaucht wurden. Wenn einige Viskosefasern eine Wasseraufnahmerate von bis zu 13 % haben, während synthetische Faserstoffe eine schlechte Feuchtigkeitsaufnahme haben, ist ihre Schrumpfrate gering.

Dichte: Die Schrumpfrate variiert je nach Dichte des Stoffes. Wenn die Längs- und Breitendichten ähnlich sind, sind auch ihre Schrumpfungsraten in Längs- und Breitenrichtung ähnlich. Ein Stoff mit hoher Kettdichte erfährt eine stärkere Kettschrumpfung, während ein Stoff mit einer höheren Schussdichte als Kettdichte eine stärkere Schussschrumpfung erfährt.

Dicke der Garnfeinheit: Die Schrumpfrate von Stoffen variiert je nach Dicke der Garnfeinheit. Kleidung mit grober Garndichte weist eine höhere Schrumpfungsrate auf, während Stoffe mit feiner Garndichte eine geringere Schrumpfungsrate aufweisen.

Produktionsprozess: Unterschiedliche Stoffproduktionsprozesse führen zu unterschiedlichen Schrumpfraten. Im Allgemeinen müssen Fasern beim Weben, Färben und Veredeln von Stoffen mehrfach gedehnt werden, und die Verarbeitungszeit ist lang. Die Schrumpfrate von Stoffen mit hoher angelegter Spannung ist höher und umgekehrt.

Faserzusammensetzung: Natürliche Pflanzenfasern (wie Baumwolle und Leinen) und regenerierte Pflanzenfasern (wie Viskose) sind im Vergleich zu synthetischen Fasern (wie Polyester und Acryl) anfälliger für Feuchtigkeitsaufnahme und Ausdehnung, was zu einer höheren Schrumpfungsrate führt. Andererseits neigt Wolle aufgrund der Schuppenstruktur auf der Faseroberfläche zum Verfilzen, was die Formstabilität beeinträchtigt.

Stoffstruktur: Im Allgemeinen ist die Dimensionsstabilität von gewebten Stoffen besser als die von gestrickten Stoffen; Die Dimensionsstabilität von Stoffen mit hoher Dichte ist besser als die von Stoffen mit niedriger Dichte. Bei gewebten Stoffen ist die Schrumpfungsrate von Stoffen in Leinwandbindung im Allgemeinen geringer als die von Flanellstoffen; Bei gestrickten Stoffen ist die Schrumpfungsrate von glatt gestrickten Stoffen geringer als die von gerippten Stoffen.

Produktions- und Verarbeitungsprozess: Aufgrund der unvermeidlichen Dehnung des Stoffes durch die Maschine beim Färben, Bedrucken und Veredeln entsteht Spannung im Stoff. Allerdings lösen sich bei Stoffen die Spannungen leicht, wenn sie Wasser ausgesetzt werden, so dass es nach dem Waschen zu einem Schrumpfen kommen kann. In praktischen Prozessen nutzen wir zur Lösung dieses Problems meist die Vorschrumpfung.

Waschpflegeprozess: Die Waschpflege umfasst Waschen, Trocknen und Bügeln, die sich jeweils auf das Schrumpfen des Stoffes auswirken. Beispielsweise haben handgewaschene Proben eine bessere Dimensionsstabilität als maschinell gewaschene Proben, und auch die Waschtemperatur beeinflusst ihre Dimensionsstabilität. Generell gilt: Je höher die Temperatur, desto schlechter ist die Stabilität.

Auch die Trocknungsart der Probe hat einen erheblichen Einfluss auf den Schrumpf des Stoffes. Zu den am häufigsten verwendeten Trocknungsmethoden gehören Tropftrocknung, Metallnetzausbreitung, Hängetrocknung und Rotationstrommeltrocknung. Die Tropftrocknungsmethode hat den geringsten Einfluss auf die Größe des Stoffs, während die Rotationstrommeltrocknungsmethode den größten Einfluss auf die Größe des Stoffs hat, wobei die anderen beiden im Mittelfeld liegen.

Darüber hinaus kann die Wahl einer geeigneten Bügeltemperatur basierend auf der Stoffzusammensetzung auch das Schrumpfen des Stoffes verbessern. Beispielsweise kann bei Baumwoll- und Leinenstoffen die Verkleinerungsrate durch Bügeln bei hoher Temperatur verbessert werden. Aber höhere Temperaturen sind nicht besser. Bei synthetischen Fasern kann das Bügeln bei hohen Temperaturen nicht nur die Schrumpfung nicht verbessern, sondern auch ihre Leistung beeinträchtigen, indem der Stoff beispielsweise hart und spröde wird.

05.Methode zur Schrumpfungsprüfung

Zu den am häufigsten verwendeten Prüfmethoden für das Einlaufen von Stoffen gehören Trockendämpfen und Waschen.

Am Beispiel der Wasserwaschinspektion sind der Prozess und die Methode zur Prüfung der Schrumpfrate wie folgt:

Probenahme: Nehmen Sie Proben aus derselben Stoffcharge, mindestens 5 Meter vom Stoffkopf entfernt. Die ausgewählte Stoffprobe sollte keine Fehler aufweisen, die das Ergebnis beeinträchtigen. Die Probe sollte zum Waschen mit Wasser geeignet sein und eine Breite von 70 cm bis 80 cm großen quadratischen Blöcken aufweisen. Legen Sie nach 3-stündiger natürlicher Verlegung die 50 cm * 50 cm große Probe in die Mitte des Stoffes und zeichnen Sie dann mit einem Kastenkopfstift Linien um die Kanten.

Musterzeichnung: Legen Sie das Muster auf eine ebene Fläche, glätten Sie Falten und Unregelmäßigkeiten, dehnen Sie es nicht und wenden Sie beim Zeichnen von Linien keine Gewalt an, um Verschiebungen zu vermeiden.

Mit Wasser gewaschene Probe: Um eine Verfärbung der Markierungsposition nach dem Waschen zu verhindern, muss genäht werden (doppellagiger Strickstoff, einlagiger Webstoff). Beim Nähen sollten nur die Kettseite und die Breitenseite des Gestricks genäht werden, während das Gewebe an allen vier Seiten mit entsprechender Elastizität genäht werden sollte. Grobe oder leicht streuende Stoffe sollten an allen vier Seiten mit drei Fäden eingefasst werden. Nachdem das Musterauto fertig ist, legen Sie es in 30 Grad Celsius warmes Wasser, waschen Sie es in der Waschmaschine, trocknen Sie es mit einem Trockner oder trocknen Sie es an der Luft und kühlen Sie es 30 Minuten lang gründlich ab, bevor Sie die eigentlichen Messungen durchführen.

Berechnung: Einlaufrate = (Größe vor dem Waschen – Größe nach dem Waschen)/Größe vor dem Waschen x 100 %. Im Allgemeinen muss die Schrumpfrate von Stoffen sowohl in Kett- als auch in Schussrichtung gemessen werden.

Zeitpunkt der Veröffentlichung: 09.04.2024