Die Sicherheit von Maschinenbaggern bezieht sich auf die technischen Maßnahmen zur Beseitigung oder Verringerung der Risiken, die durch große Gefahren, gefährliche Zustände oder gefährliche Ereignisse bei der Nutzung, dem Betrieb und der Instandhaltung von Erdbauwerken entstehen. Was sind die Inspektionsstandards für mechanische Bagger? Wie werden mechanische Bagger überprüft?

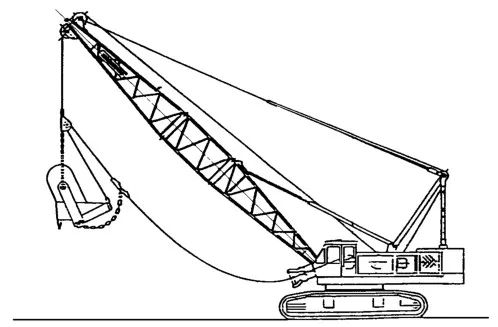

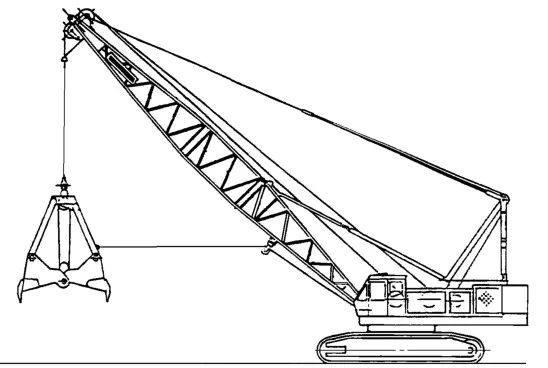

Mechanischer Bagger

Unter mechanischen Baggern versteht man Bagger, deren Oberbau über Drahtseile betrieben wird. Für den Aushub werden überwiegend Schleppschaufeln, Frontschaufeln oder Greifschaufeln eingesetzt; Verwenden Sie Stampfplatten zum Stampfen von Materialien. Verwenden Sie zum Zerkleinern Haken oder Kugeln. und verwenden Sie spezielle Arbeitsgeräte und Anbaugeräte. Materialtransport durchführen.

Raupenbagger mit Greiferausrüstung

Mechanischer BaggerAnforderungen an Inspektionsnormen

01Mechanische Baggerinspektion-Überprüfung der Fahrerposition

-Ausrüstung

Am Fahrerplatz einer Aufsitzmaschine sollte eine Fahrerkabine eingebaut werden.

Maschinen mit einer Arbeitsmasse von mehr als 1.500 kg und einem Fahrerplatz sollten mit einer Fahrerkabine ausgestattet sein. Maschinen mit einer Arbeitsmasse kleiner oder gleich 1.500 kg müssen nicht mit einer Fahrerkabine ausgestattet sein.

Erdbewegungsmaschinen sollten so konstruiert sein, dass beim Einsatz in Anwendungen, bei denen das Risiko herumfliegender Trümmer besteht (z. B. bei der Verwendung von Hydraulik), angemessene Schutzvorrichtungen installiert sind.

-Minimaler Aktivitätsraum

Der Mindestbewegungsraum für Fahrer sollte der ISO 3411 entsprechen.

Der Mindestraum für den Fahrerplatz und die Lage der Bedienelemente sollte der ISO 6682 entsprechen

-Bewegliche Teile

Es sollten Vorkehrungen getroffen werden, um einen unbeabsichtigten Kontakt vom Fahrerplatz aus mit beweglichen Teilen wie Rädern, Riemen oder Arbeitsgeräten oder Anbaugeräten zu vermeiden.

-Motorabgase

Die Abgase des Motors sollten vom Fahrer und dem Lufteinlass der Kabine ferngehalten werden

- Kauf und Hinterlegung des Führerscheins

In der Nähe des Fahrerplatzes sollte ein Platz zur sicheren Aufbewahrung des Fahrerhandbuchs oder anderer Bedienungsanleitungen vorhanden sein. Wenn der Fahrerplatz nicht abschließbar ist oder keine Fahrerkabine vorhanden ist, sollte der Raum abschließbar sein.

-Scharfe Kanten

Am Arbeitsplatz des Fahrers (z. B. Decke, innere Instrumententafel und Durchgang zum Fahrerplatz) dürfen keine scharfen Kanten oder Ecken freiliegen.

-Klimabedingungen am Fahrerplatz

Die Fahrerkabine soll den Fahrer vor vorhersehbaren widrigen Witterungseinflüssen schützen. Vorbereitungen für Lüftungsanlagen, regelbare Heizanlagen und Glasenteisungsanlagen sind vorschriftsmäßig zu installieren.

-Harte Rohre und Schläuche

Die Kabine ist mit einem Flüssigkeitsdruck von mehr als 5 MPa oder einer Temperatur von mehr als 60 °C und Schläuchen ausgestattet.

-Grundlegende Ein- und Ausgänge

Es muss eine einfache Zugangsöffnung vorhanden sein, deren Abmessungen ISO 2867 entsprechen müssen.

- Alternativer Ein- und Ausgang

Ein alternativer Ein-/Ausgang muss auf einer anderen Seite als der Hauptein-/-ausgang vorgesehen werden. Seine Abmessungen müssen ISO 2867 entsprechen. Dabei kann es sich um ein Fenster oder eine andere Tür handeln, die ohne Schlüssel oder Werkzeug geöffnet oder bewegt werden kann. Wenn der Eingang von innen ohne Schlüssel und Werkzeug geöffnet werden kann, verwenden Sie einen Riegel. Auch zerbrechliche Glastüren und -fenster geeigneter Größe kommen als geeignete Alternativausstiege in Betracht, sofern der erforderliche Fluchthammer im Fahrerhaus vorhanden und in Reichweite des Fahrers angebracht ist.

-Belüftungssystem

Das Belüftungssystem sollte in der Lage sein, die Fahrerkabine mit Frischluft mit einer Durchflussrate von mindestens 43 m3/h zu versorgen. Filter müssen gemäß SO 10263-2 geprüft werden.

-Abtausystem

Das Enteisungssystem sollte Enteisungseinrichtungen für die Front- und Heckscheibe bereitstellen, beispielsweise über ein Heizsystem oder eine spezielle Enteisungseinrichtung.

-Aufladesystem

Wenn eine Kabine mit einem Drucksystem ausgestattet ist, muss das Drucksystem gemäß den Bestimmungen von SO 10263-3 geprüft werden und einen relativen Innendruck von mindestens 50 Pa gewährleisten.

-Türen und Fenster

Türen, Fenster und Klappen sollten sicher in ihrer vorgesehenen Betriebsposition gehalten werden. Türen sollten durch starre Rückhaltevorrichtungen in ihrer vorgesehenen Betriebsposition gehalten werden, um das sichere Öffnen des Grundein- und -ausstiegs in der vorgesehenen Betriebsposition aufrechtzuerhalten, und die Rückhaltevorrichtungen sollten vom Fahrerplatz oder von der Fahrereinstiegsplattform aus leicht zu lösen sein.

Autofenster sollten aus Sicherheitsmaterialien oder anderen Materialien mit der gleichen Sicherheitsleistung eingebaut werden.

Die vorderen Fenster sollten mit elektrischen Scheibenwischern und -waschern ausgestattet sein.

Der Wassertank des Fensterputzers sollte leicht zugänglich sein.

-Innenbeleuchtung

Der Führerstand sollte mit einer festen Innenbeleuchtungseinrichtung ausgestattet sein, die auch nach Abstellen des Motors noch funktionsfähig sein sollte, damit der Fahrerplatz beleuchtet und das Fahrerhandbuch gelesen werden kann.

- Fahrerschutzschild

Bei Maschinenbaggern sollte es möglich sein, Schutzkonstruktionen für den Fahrer (Oberschutz und Frontschutz) anzubringen. Der Hersteller sollte Schutzkonstruktionen (Oberschutz und Frontschutz) bereitstellen, die vom Anwender entsprechend den bestehenden Anwendungsrisiken ausgewählt werden sollten.

-Falling Object Protective Structure (FOPS)

Mit Ausnahme der in ISO 3449 festgelegten Ausnahmen sollten quadratische Kräne, die voraussichtlich an Orten mit Gefahren durch herabfallende Gegenstände eingesetzt werden, so ausgelegt sein, dass sie eine Schutzstruktur gegen herabfallende Gegenstände (FOPS) installieren können.

02Mechanische Baggerinspektion –Bedienelemente und Anzeigen des Fahrers

-Gerät starten und stoppen

Erdbewegungsmaschinen sollten mit Start- und Stoppvorrichtungen (z. B. Schlüsseln) ausgestattet sein, und das Startsystem sollte mit Schutzvorrichtungen ausgestattet sein, um eine unbefugte Nutzung zu verhindern.

Erdbewegungsmaschinen müssen so konstruiert sein, dass es beim Starten oder Stoppen des Motors unmöglich ist, die Maschine, die Arbeitsausrüstung und die Anbaugeräte ohne Startsteuerung zu bewegen.

-Unerwarteter Vorgang

Steuergeräte, die durch unbeabsichtigte Betätigung Gefahren hervorrufen können, sollten nach dem Grundsatz der Risikominimierung angeordnet bzw. außer Betrieb gesetzt oder geschützt werden. Insbesondere wenn der Fahrer den Fahrerplatz betritt und verlässt, sollte das Gerät, das die Steuerung deaktiviert, selbstaktivierend sein oder durch entsprechende Geräte zwangsweise stimuliert und aktiviert werden.

-Pedalpedal

Zwischen ihnen sollten eine geeignete Größe, Form und ein ausreichender Abstand vorhanden sein. Die Trittflächen sollten eine rutschfeste Oberfläche haben und leicht zu reinigen sein. Wenn die Pedale von Erdbewegungsmaschinen und die Pedale von Automobilen die gleichen Funktionen haben (Kupplung, Bremsen und Beschleunigen), sollten die Pedale in der gleichen Weise angeordnet sein, um die Gefahr einer Vermischung zu vermeiden.

-Notlandung von Anbaugeräten

Wenn der Motor ausgeht, sollte Folgendes möglich sein:

· Senken Sie das Arbeitsgerät/Anbaugerät auf den Boden/das Gestell ab;

· Das Absenken der Arbeitseinheit/des Anbaugeräts ist von der Position aus sichtbar, an der der Fahrer die Absenksteuerung aktiviert:

· Beseitigen Sie den Restdruck in jedem Hydraulik- und Pneumatikkreis der Arbeitsausrüstung/Zubehörausrüstung, der Gefahren verursachen könnte. Vorrichtungen zum Absenken von Anbaugeräten und Mittel zum Entfernen des Restdrucks können sich außerhalb des Fahrerplatzes befinden und müssen im Fahrerhandbuch beschrieben werden

-Unkontrollierte Bewegung

Die Bewegung von Maschinen und Arbeitsgeräten oder Anbaugeräten aus festen Positionen, außer bei Bedienung durch den Fahrer, aufgrund von Schlupf oder Verlangsamung (z. B. aufgrund von Leckagen) oder bei Unterbrechung der Stromversorgung, muss innerhalb eines Bereichs kontrolliert werden, der keine Gefahr darstellt an exponierte Personen.

-Visuelle Anzeigen/Bedienfelder, Anzeigen und Symbole

· Der Fahrer sollte in der Lage sein, vom Fahrerstand aus Tag und Nacht die notwendigen Hinweise auf den normalen Betrieb der Maschine zu sehen. Blendung sollte minimiert werden.

· Kontrollindikatoren für den normalen Betrieb und die Sicherheit der Maschine sollten den Bestimmungen der ISO 6011 zu Sicherheit und verwandten Themen entsprechen.

· Symbole für visuelle Anzeige-/Steuergeräte an Erdbewegungsmaschinen müssen den Bestimmungen von ISO 6405-1 bzw. S 6405-2 entsprechen.

- Steuergeräte von Aufsitzmaschinen, die nicht dazu bestimmt sind, vom Boden aus bedient zu werden, müssen mit Mitteln ausgestattet sein, um die Möglichkeit eines Abhebens des Steuergeräts vom Boden zu minimieren.

- Nicht aufsitzbare Maschinen sollten mit einer Haltevorrichtung ausgestattet sein, die den Betrieb der Maschine und die gefährliche Bewegung des Arbeitsgeräts stoppt, wenn der Fahrer die Kontrolle freigibt. Die Steuerungen sollten so gestaltet sein, dass sie das Risiko einer unbeabsichtigten Bewegung der Maschine in Richtung des Bedieners berücksichtigen.

03Mechanische Baggerinspektion-Inspektion des Lenksystems

- Das Lenksystem muss sicherstellen, dass das Lenkmanöver mit der vorgesehenen Lenkrichtung gemäß Abschnitt übereinstimmtISO 10968.

- Vorwärts-/Rückwärtsfahrt bei Maschinen mit Riemenabdeckung Das Lenksystem einer Maschine mit Riemenabdeckung, die mit einer Geschwindigkeit von mehr als 20 km/h fährt, sollte sanft sein.

04Mechanische Baggerinspektion-Inspektion der Schwenkbremsanlage

Mechanische Bagger sollten mit Schwenkbetrieb und Feststellbremssystemen ausgestattet sein.

05Mechanische Baggerinspektion-Inspektion der Hebeanlage

- Zwangssteuerung (Heben/Senken)

Das Hubsystem des mechanischen Baggers sollte mit einer Bremse ausgestattet sein. Die Bremse sollte unmittelbar nach dem Loslassen des Griffs oder Pedals aktiviert werden. Das Bremssystem sollte bei Stromausfall oder erzwungenem Kontrollverlust automatisch aktiviert werden und die Stabilität des Baggerbetriebs nicht beeinträchtigen. Bremsen Das System sollte in der Lage sein, die in 4.8 angegebene Nennlast aufrechtzuerhalten

-Freifallbetrieb

Das Hebesystem eines mechanischen Baggers muss mit einer Bremse ausgestattet sein und unter folgenden Bedingungen sofort aktiviert werden: - Die entsprechende Betätigung des Fußpedals;

Lassen Sie den Handhebel los.

Bremsen müssen so ausgelegt sein, dass sie eine kontinuierliche Bremsung einer sich bewegenden Last ermöglichen. Die Führung sollte so konstruiert sein, dass verhindert wird, dass das Drahtseil außer Kontrolle gerät

-Schalten

Beim Umschalten vom Zwangssteuerungsbetrieb auf den Freifallbetrieb darf es zu keinem Abfall der Last kommen.

-Boom

Der Ausleger eines Maschinenbaggers sollte bei plötzlichem Entladen vor Rückprall geschützt werden. Der Ausleger sollte mit einem Endschalter ausgestattet sein, um eine Rückwärtsüberlastung zu vermeiden.

Die Verbindungen (Bolzen) zwischen den verschiedenen Teilen des Auslegers sollten so gestaltet sein, dass ein Ein- und Ausbau möglich ist, ohne dass Personal unter dem Ausleger stehen muss.

-Drahtseil

Der Sicherheitsfaktor des mechanischen Baggerdrahtseils sollte bestimmt werden.

-Drahtseiltrommel und Drahtseilrolle

· Die Konstruktion und Herstellung von Drahtseiltrommeln und Drahtseilrollen sollte eine Beschädigung des Drahtseils und ein Verrutschen oder Lösen der Drahtseilführungsbuchse verhindern.

· Das Verhältnis von Drahtseiltrommeldurchmesser zu Drahtseildurchmesser sollte mindestens 20:1 betragen.

· Das Verhältnis des Seilrollendurchmessers zum an der Seilrille gemessenen Seildurchmesser sollte mindestens 22:1 betragen. Ausgenommen sind Schleppseilführungen, Umlenkrollen und Hilfsdrahtseile.

· Crimprand, der Rand der Windentrommel sollte mindestens das 1,5-fache des Durchmessers des Drahtseils haben.

06Mechanische Baggerinspektion-Inspektion der Drosselvorrichtung

-Lastmomentbegrenzer

Beim Materialtransport sollten das Hebesystem und das Auslegerhebesystem mit einem Lastmomentbegrenzer ausgestattet sein, um eine Überlastung zu vermeiden. Der Lastmomentbegrenzer sollte auf die in 4.8 angegebene Nennlast mit einer Toleranz von 10 % eingestellt werden. Nach Betätigung des Lastmomentbegrenzers sollte das Lastmoment reduziert werden. 4.7.2 Endschalter anheben.

Beim Materialumschlag sollten mechanische Bagger mit Endschaltern für die Hubbewegung ausgestattet sein. Nachdem der Endschalter aktiviert wurde, sollte sich der Ausleger absenken lassen.

-Endschalter für Auslegerhubsystem

Das Auslegerhebesystem eines mechanischen Baggers sollte mit einem Endschalter ausgestattet sein, um eine Rückwärtsüberlastung des Auslegers zu vermeiden. Nachdem der Endschalter aktiviert wurde, sollte sich der Ausleger absenken lassen.

07Mechanische Baggerinspektion-Stabilitätsprüfung

- Erdbewegungsmaschinen mit Arbeitsgeräten und Anbaugeräten, einschließlich optionaler Geräte, die konstruiert und hergestellt sind, müssen unter den vom Hersteller im Fahrerhandbuch angegebenen Betriebsbedingungen für Wartung, Montage, Demontage und Transport eine ausreichende Stabilität bieten. Vorrichtungen zur Erhöhung der Stabilität von Erdbewegungsmaschinen im Betriebsmodus sollten mit einer Sperre oder einem Einwegventil ausgestattet sein, um den Schlauch an Ort und Stelle zu halten, wenn er versagt oder mit Öl gefüllt ist.

- Schleppschaufel, die Betriebskapazität des mechanischen Baggers im Schleppschaufelbetrieb muss die kleinere der beiden folgenden sein:

a) 75 % der berechneten Kipplast P;

b) Maximale Tragfähigkeit der Winde.

Die Kapazitätskalibrierung der Schleppschaufelschaufel muss vom Hersteller festgelegt werden

-Greifer und Schaufel

Die Betriebskapazität eines mechanischen Baggers im Greifer- und Schaufelbetrieb sollte der kleinere der beiden folgenden Werte sein:

· Basierend auf 66 % der berechneten Kipplast P;

· Maximale Hubkapazität der Winde.

Die Kapazitätskalibrierung der Schaufel muss gemäß ISO 7546 bestimmt werden, und die Kapazitätskalibrierung der Greifschaufel muss vom Hersteller festgelegt werden.

Zeitpunkt der Veröffentlichung: 19. Dezember 2023