Als Holzprodukte werden Produkte bezeichnet, die aus Holz als Rohstoff hergestellt, mit Hardware-Zubehör zusammengesetzt, bemalt und geklebt werden. Holzprodukte sind eng mit unserem Leben verbunden und reichen vom Sofa im Wohnzimmer bis zum Bett im Zimmer, so klein wie die Essstäbchen, die wir normalerweise zum Essen verwenden. Es geht um Qualität und Sicherheit, wobei die Inspektion und Prüfung von Holzprodukten besonders wichtig ist. In den letzten Jahren erfreuen sich aus China exportierte Holzprodukte wie Kleiderschränke, Stühle sowie Pflanzenregale für den Innen- und Außenbereich auch auf Überseemärkten wie der E-Commerce-Plattform von Amazon großer Beliebtheit. Wie prüft man also Holzprodukte? Was sind die Standards und häufigen Mängel bei der Inspektion von Holzprodukten?

Inspektion von Holzprodukten und Holzmöbeln

1. Allgemeine Inspektionsmethoden für Holzprodukte

2. Standards und Anforderungen für die Inspektion von Holzmöbeln

3. Inspektionsstandards für die Montage von Holzmöbeln

4.Hardware-Inspektionsstandards

5. Kartoninspektionsstandards

1. Allgemeine Inspektionsmethode für Holzprodukte

1. Prüfen Sie das Muster anhand der Unterschrift des Kunden. Wenn kein Muster vorhanden ist, kann es anhand der vom Kunden bereitgestellten klaren Bilder und Produktanweisungen überprüft werden.

2. Prüfumfang: Wenn der Kunde keine besonderen Anforderungen hat, erfolgt eine Stichprobenprüfung nach dem AQL-Standard.

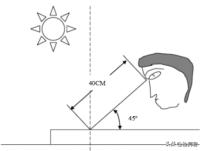

3. Inspektionsumgebung: Die Helligkeit des Umgebungslichts sollte 600–1000 Lux betragen und die Lichtquelle sollte höher als der Kopf des Prüfers sein; es sollte keine Reflexionen in der Umgebung geben; Der Abstand zwischen dem menschlichen Auge und dem zu messenden Objekt sollte 40 cm betragen und der Winkel des zu messenden Objekts sollte 40 cm betragen. 45° (im Bild).

Überprüfen Sie die Umgebung

2. Prüfnormen und Anforderungen für Holzmöbel

1. Sichtprüfung

A. Die Vorderseite ist flach, ohne Unebenheiten und ohne Zacken. B. Die anderen Seiten sind flach, die Farbe ist gleichmäßig, es gibt keinen Farbunterschied zur Vorderseite, keine Verunreinigungen, Schaumdruck. C. Der Farbunterschied zwischen Chargen desselben Produkttyps darf 5 % nicht überschreiten und es treten keine nachteiligen Phänomene wie freiliegender Boden, Abblättern, Blasen, Durchhängen, Pickel, Orangenhaut, Lochfraß, Schaumflecken, Verunreinigungen usw. auf. d. Keine Mängel wie Unebenheiten, übermäßige Kanten und Ecken, gleichmäßige Dicke, keine Verformung. e. Es dürfen nicht mehr als 3 konkave Punkte von 3 mm vorhanden sein und dürfen sich nicht innerhalb von 10 cm2 versammeln; Es sind keine Stöße erlaubt.

2. Produktgröße, Dicke, Gewichtstest

Messen Sie gemäß der Produktspezifikation oder dem vom Kunden bereitgestellten Mustertest die Einzelproduktgröße, die Produktdicke, das Produktgewicht, die Größe des Außenkartons und das Bruttogewicht des Außenkartons. Wenn der Kunde keine detaillierten Toleranzanforderungen angibt, +/-3 % Toleranz sollte genutzt werden.

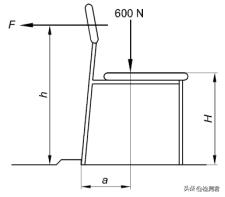

3. Statische Belastungsprüfung

Viele Möbel müssen vor dem Versand einer statischen Belastungsprüfung unterzogen werden, z. B. Tische, Stühle, Liegestühle, Regale usw.

Testmethode: Belasten Sie die tragenden Teile des getesteten Produkts wie Stuhlsitz, Rückenlehne, Armlehne usw. mit einem bestimmten Gewicht. Das Produkt darf nicht umgeworfen, gekippt, gerissen, verformt usw. werden. Nach dem Test wird dies der Fall sein keinen Einfluss auf die funktionale Nutzung.

4. Stabilitätstest

Auch die tragenden Teile von Holzmöbeln müssen bei der Inspektion auf Stabilität geprüft werden, etwa Stuhlsitze, Rückenlehnen und Sofarücken.

Testmethode: Ziehen Sie das Produkt mit einer bestimmten Kraft und beobachten Sie, ob es abgeladen wird. (Unterschiedliche Produkte, das Gewicht des verwendeten Gegenstands, der Abstand des Kabels und die Stärke des Kabels sind unterschiedlich.)

Stuhlstabilitätstest

5. Schütteltest

Nachdem die Probe zusammengesetzt ist, wird sie auf eine horizontale Platte gelegt und die Basis darf nicht schwingen.

6. Geruchstest

Alle beprobten Produkte dürfen keine unangenehmen oder stechenden Gerüche aufweisen.

7. Barcode-Scantest

Produktetiketten und Umverpackungsetiketten können mit Barcodescannern gescannt werden und die Scanergebnisse sind korrekt.

8. Schocktest

Eine Last mit einem bestimmten Gewicht und einer bestimmten Größe, die in einer bestimmten Höhe frei auf die Möbelauflagefläche fällt. Nach dem Test darf die Basis keine Risse oder Verformungen aufweisen, was die Verwendung nicht beeinträchtigt.

9. Feuchtigkeitstest

Verwenden Sie einen handelsüblichen Feuchtigkeitstester, um den Feuchtigkeitsgehalt von Holzteilen zu überprüfen.

Testmethode: Führen Sie den Nasstester etwa 6 mm tief entlang der Linien ein (wenn es sich um ein berührungsloses Gerät handelt, sollte sich der Tester nahe an der Testoberfläche befinden) und lesen Sie dann das Ergebnis ab.

Anforderungen an den Holzfeuchtigkeitsgehalt: Wenn sich der Feuchtigkeitsgehalt des Holzes stark ändert, kommt es zu ungleichmäßigen inneren Spannungen im Holzinneren und es treten schwerwiegende Mängel wie Verformung, Verzug und Rissbildung im Erscheinungsbild des Holzes auf. Im Allgemeinen wird der Feuchtigkeitsgehalt von Massivholz in den Gebieten Jiangsu und Zhejiang gemäß den folgenden Standards kontrolliert: Der Feuchtigkeitsgehalt in der Vorbereitungsabteilung für Massivholzmaterial wird zwischen 6 und 8 kontrolliert, in der Bearbeitungsabteilung und in der Montageabteilung zwischen 8 und 10 Bei den drei Sperrholzarten liegt der Wert zwischen 6 und 12, bei mehrschichtigem Sperrholz, Spanplatten und mitteldichten Faserplatten liegt der Wert zwischen 6 und 10. Die Luftfeuchtigkeit allgemeiner Produkte sollte unter 12 liegen

Feuchtigkeitstest für Holzprodukte

10. Transport-Falltest (nicht für zerbrechliche Gegenstände)

Der Falltest wird gemäß ISTA 1A-Standard durchgeführt. Nach dem Prinzip „Ein Punkt, drei Seiten und sechs Seiten“ wird das Produkt zehnmal aus einer bestimmten Höhe fallen gelassen und das Produkt und die Verpackung sollten frei von schwerwiegenden und schwerwiegenden Problemen sein. Dieser Test wird hauptsächlich verwendet, um den freien Fall zu simulieren, dem das Produkt während der Handhabung ausgesetzt sein kann, und um die Fähigkeit des Produkts zu prüfen, unbeabsichtigten Stößen standzuhalten.

3. Inspektionsstandards für die Montage von Holzmöbeln

Bei vielen Holzmöbeln handelt es sich bei den Produkten, die der Endverbraucher erhält, um Halbfertigprodukte, die vom Verbraucher selbst eingebaut werden müssen. Bei der Inspektion der Waren müssen die Inspektoren Materialien, Komponenten, Hardware, Prozesse, Spezifikationen, Anweisungen und anderes zugehöriges Zubehör unterscheiden. Installieren Sie das Produkt vollständig gemäß den Schritten im Handbuch. Der Zweck besteht darin, zu überprüfen, ob die Produktstruktur und die Fertigungsgenauigkeit unzureichend sind, und auch die korrekte Funktionsweise des Handbuchs zu überprüfen.

Montageprinzip:dicht, flach, fest, präzise

Allgemeine Inspektionsnorm für die Montage:

1. Alle Zubehörteile müssen vor dem Zusammenbau korrekt sein, einschließlich Materialien, Komponenten, Hardware, Prozesse, Spezifikationen, Anweisungen usw. müssen korrekt aufeinander abgestimmt sein;

2. Alle Montageverbindungen müssen fest verbunden, fest und rissfrei sein, die Bezugsebene muss flach sein, in der richtigen Richtung liegen, die relevanten Diagonallinien müssen gleich sein und symmetrisch und harmonisch sein;

3. Alle montierten Kleber müssen entsprechend den Qualitätsanforderungen korrekt verwendet werden;

4. Die Verbindungsteile aller Montageteile müssen verklebt sein und der Kleber sollte gleichmäßig und ausreichend aufgetragen werden. Nach dem Zusammenbau läuft rundherum Kleber über;

5. Klebemethode: Blasen Sie vor dem Kleben den Staub mit einer Luftpistole von den zu klebenden Teilen. Der Leim in der Luft muss ringförmig verteilt werden und alle vier Wände werden verklebt; Der Langlochleim (Mutterzapfen) wird auf die größeren Seitenwände von Einsteckloch und Zapfen aufgetragen. die Teile mit größeren Zapfenschultern müssen mit Leim bestrichen werden;

6. Der verschüttete Kleber sollte rechtzeitig abgewischt werden und es dürfen keine Kleberreste vorhanden sein, die das Gemälde beeinträchtigen.

Montageanforderungen::1. Der Referenzstandard für die diagonale Länge des gegenüberliegenden Seitenlängenfehlers: ≥1000 ≤1,5 <1000 ≤1,0, zum Beispiel: Wenn die Diagonale des Kopfteils und des Geländers des Kinderbetts im Allgemeinen innerhalb von 1000 mm – 1400 mm liegt, sollte der diagonale Längenfehler sein Kontrolliert unter 1,5 mm. 2. Die Verformung des Teils (der Platte), 700 ≤ Diagonallänge < 1400 ≤ 1,5, Diagonallänge < 700 ≤ 1,0, zum Beispiel: Legen Sie das Geländer oder den Kopf des Bettes auf eine horizontale Referenzebene, normalerweise sollten die vier Ecken Seien Sie stabil. Wenn auf einer oder beiden Seiten ein Verzug auftritt, sollte der Bereich dieses Verzugs unter 1,5 mm liegen. 3. Fußstabilität mm ≤ 1,5; Beispiel: Bei einem zusammengebauten Bett oder Möbelstück müssen vier Füße parallel zum Boden ausgerichtet sein. Wenn jedoch eine Verformung auftritt, sollte der Bereich unter 1,5 mm liegen. 4. Rechtwinkligkeit benachbarter Seiten mm Panel-Diagonallänge ≥1000 ≤1,5, <1000 ≤1,0, bezieht sich auf den Durchhang der vier Ecken des montierten Möbels und des Bodens sowie auf den Wert, der durch den Vergleich der Diagonalen erhalten wird.

Zimmerpflanzenregal

4. HStandards für die Hardware-Inspektion

1. Die Spezifikationen und Abmessungen entsprechen den Anforderungen, die zulässige Abweichung der Schraubenlänge beträgt ± 1 mm, die Nagelkappen sollten rund und ohne Risse sein, die Zahnhöhe ist klar, das Männchen und das Weibchen sind frei aufeinander abgestimmt, das sollte vorhanden sein kein offensichtliches Biegephänomen und keine ernsthaften Kratzer;

2. Kein Rost, keine Kratzer, keine Verformung, gleichbleibende Größe, angemessene und feste Struktur und gleichbleibende Farbe als Ganzes;

3. Gute Kompatibilität mit anderem Zubehör;

4. Aussehen und Form entsprechen den Kundenanforderungen und entsprechen den Anforderungen von Vorlagen, Zeichnungen oder vorgeburtlichen Proben;

5. Die Galvanisierung ist fest und kann nicht abfallen。

6. Standards für die Kartoninspektion

1. Das Erscheinungsbild ist ordentlich und sauber, das Verhältnis der gedruckten Materialien zum Karton ist gut proportioniert und angemessen und die Handschrift ist klar;

2. Die Härte und Zähigkeit des Kartons sollte den Anforderungen der Bestellung entsprechen;

3. Die Verbindungen der Kartons müssen fest und sauber vernagelt sein;

4. Die Größe des Kartons sollte den Bestellanforderungen entsprechen;

5. Akzeptieren Sie keine chromatische Aberration, Tinte und andere Verschmutzungen.

6. Der Karton und das Versandzeichen sollten korrekt sein und mit den Geschäftsinformationen übereinstimmen.

7. Akzeptieren Sie keine Kratzer, Falten und Schichten;

8. Die Luftfeuchtigkeit wird auf 12 Grad geregelt.

6. Detaillierte Erläuterung der Mängel von Holzprodukten

1. Die Produkte dürfen nach der Holzverarbeitung folgende Mängel nicht aufweisen:

A. Die Teile aus Holzwerkstoffplatten verfügen über keine Kantenversiegelung. Mit Ausnahme der großen Fläche, die furniert oder mit Farbe abgedeckt werden soll, müssen alle freiliegenden Teile des Querschnitts geschlossen werden. Die Versiegelungsmethode kann Farbe oder andere Materialien sein. B. Nach dem Einkleben des Verkleidungsmaterials kommt es zu Entschleimung, Blasenbildung, Spleißnähten und klarem Kleber; C. Es gibt Lockerheiten, Nähte und Brüche an den Verbindungsstellen von Teilen, Zapfenlochverbindungen, Brettteilen und verschiedenen Stützen d. Das Erscheinungsbild des Produkts ist ungleichmäßig und asymmetrisch; die runden Linien und abgerundeten Ecken des Produkts sind uneben und asymmetrisch; e. Es gibt asymmetrische Muster und Linienformen nach der Holzschnitz- und Drechselbearbeitung, der Boden der Schaufel ist uneben und es gibt Messerspuren und Risse; Das Produkt Die Außenfläche ist nicht poliert, die Innenfläche ist nicht poliert und auf den rauen Teilen befinden sich Sägehaare und Narben. 2. Folgende Mängel sind an den Produkten nach der Lackierung nicht zulässig: a. Das gesamte Produkt oder die komplette Produktreihe weist offensichtliche Farbunterschiede auf; die Oberflächenbeschichtung des Produkts ist faltig, klebrig und austretende Farbe; B. Die Lackfilmbeschichtung Es gibt deutlichen Nebel, weiße Riffelungen, weiße Flecken, öliges Weiß, Durchhängen, Schrumpflöcher, Borsten, Pulveransammlungen, verschiedene Rückstände, Kratzer, Blasenbildung und Abblättern; C. Auf der Oberfläche weicher und harter Belagmaterialien entstehen Vertiefungen, Spitzen, Kratzer, Risse, Absplitterungen und Schnittkanten; D. Die unlackierten Teile des Produkts und das Innere des Produkts sind nicht sauber.

3. Nach der Installation des Hardware-Zubehörs sind die folgenden Mängel nicht zulässig:

A. Es fehlen Teile in den Beschlägen und es gibt Installationslöcher ohne Installationsteile; die Installationsteile haben fehlende Nägel oder durchgehende Nägel; B. Die beweglichen Teile sind nicht flexibel; die Beschläge sind nicht fest montiert und locker;

Defekt: Delle

Im Folgenden sind die Inspektionsmethoden, Standards und Hauptfehler von Holzprodukten aufgeführt. Ich hoffe, dass sie für alle hilfreich sind. Bei Fragen können Sie sich zur Beratung an TTS wenden.

Zeitpunkt der Veröffentlichung: 01.09.2022