کیفیت ظاهری یک محصول جنبه مهمی از کیفیت حسی است. کیفیت ظاهری عموماً به عناصر کیفی شکل، تن رنگ، درخشندگی، الگو و سایر مشاهدات بصری محصول اشاره دارد.

بدیهی است تمامی عیوب مانند برجستگی، خط و خش، فرورفتگی، خط و خش، زنگ زدگی، قالب، حباب، سوراخ سوزنی، گودال، ترک های سطحی، لایه لایه شدن، چین و چروک و ... در کیفیت ظاهری محصول تاثیرگذار خواهد بود. علاوه بر این، بسیاری از عوامل کیفیت ظاهری محصول به طور مستقیم بر عملکرد محصول، طول عمر و سایر جنبه ها تأثیر می گذارند. محصولات با سطوح صاف دارای مقاومت قوی در برابر زنگ زدگی، ضریب اصطکاک کم، مقاومت در برابر سایش خوب و مصرف انرژی پایین هستند.

ارزیابی کیفیت ظاهر محصول دارای درجه خاصی از ذهنیت است. به منظور قضاوت عینی تا حد امکان، از روش های بازرسی زیر اغلب در بازرسی کیفیت محصولات صنعتی استفاده می شود.

(1)روش استاندارد گروه نمونه. نمونه های واجد شرایط و فاقد صلاحیت را از قبل به عنوان نمونه های استاندارد انتخاب کنید، جایی که نمونه های فاقد صلاحیت دارای عیوب مختلف با درجات مختلف شدت هستند.

نمونه استاندارد را می توان به طور مکرر توسط بازرسان (ارزیابی کنندگان) بسیاری مشاهده کرد و نتایج مشاهدات را می توان به صورت آماری تجزیه و تحلیل کرد. پس از تجزیه و تحلیل نتایج آماری، می توان تعیین کرد که کدام دسته از نقص ها به درستی مشخص نشده اند. کدام بازرسان درک عمیقی از استانداردها ندارند. کدام بازرسان فاقد آموزش و مهارت تشخیص لازم هستند.

(2)روش مشاهده عکس.از طریق عکاسی، می توان ظاهر واجد شرایط و محدودیت های مجاز نقص را با عکس ها نشان داد و از عکس های معمولی از عیوب مختلف غیرمجاز نیز می توان برای بازرسی مقایسه ای استفاده کرد.

(3)روش تقویت نقصاز ذره بین یا پروژکتور برای بزرگنمایی سطح محصول و جستجوی عیوب در سطح مشاهده شده استفاده کنید تا ماهیت و شدت عیوب را به طور دقیق مشخص کنید.

(4)روش فاصله ناپدید شدن.به سایت استفاده از محصول بروید، شرایط استفاده از محصول را بررسی کنید و وضعیت استفاده از محصول را مشاهده کنید. سپس شرایط واقعی استفاده از محصول را شبیه سازی کنید و زمان، فاصله مشاهده و زاویه مربوطه را به عنوان شرایط مشاهده برای بازرسی مشخص کنید. به عنوان مثال، اگر عیب ظاهری محصول خاصی در عرض 3 ثانیه از فاصله یک متری قابل مشاهده نباشد، واجد شرایط و در غیر این صورت فاقد صلاحیت تلقی می شود. این روش بسیار راحتتر و کاربردیتر از تعیین استانداردها بر اساس انواع مختلف و شدت عیوب ظاهری و انجام بازرسیها به صورت آیتم به مورد است.

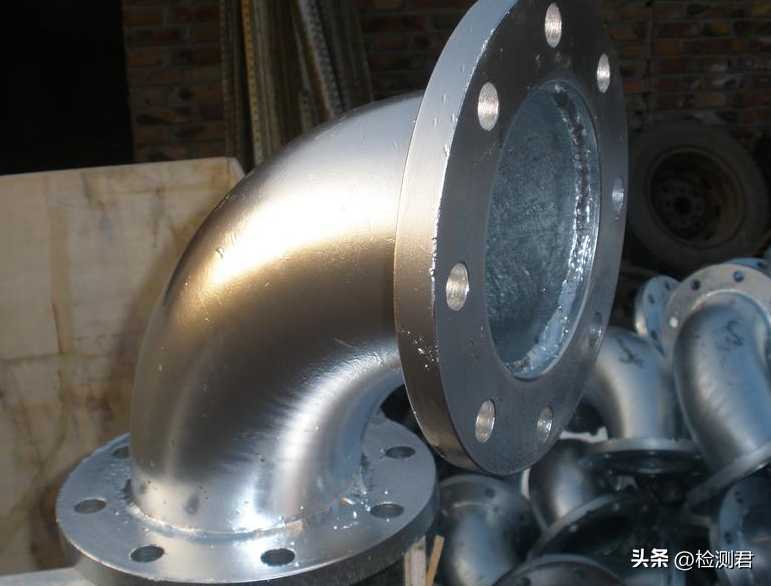

مثال: بازرسی کیفیت ظاهری پوشش گالوانیزه روی قطعات.

① الزامات کیفیت ظاهری.کیفیت ظاهری لایه گالوانیزه شامل چهار جنبه رنگ، یکنواختی، عیوب مجاز و عیوب غیر مجاز می باشد.

رنگ. به عنوان مثال، لایه گالوانیزه باید خاکستری روشن با رنگ بژ کمی باشد. پس از قرار گرفتن در معرض نور، لایه گالوانیزه به رنگ سفید نقره ای با درخشندگی خاص و کمی رنگ آبی روشن تبدیل می شود. پس از تصفیه فسفات، لایه گالوانیزه باید خاکستری روشن تا خاکستری نقره ای باشد.

یکنواختی. لایه گالوانیزه باید دارای یک سطح ریز متبلور، یکنواخت و پیوسته باشد.

عیوب مجاز به عنوان مثال، علائم آب خفیف؛ علائم جزئی ثابت روی سطح قطعات بسیار مهم؛ تفاوت های جزئی در رنگ و براق در همان قسمت وجود دارد.

هیچ نقصی مجاز نیست. به عنوان مثال، تاول زدن، پوسته شدن، سوزش، گره شدن و سوراخ شدن پوشش. پوشش های دندریتی، اسفنجی و راه راه؛ لکه های نمک تمیز نشده و غیره

② نمونه برداری برای بازرسی ظاهری.برای قطعات مهم، قطعات حیاتی، قطعات بزرگ و قطعات معمولی با اندازه دسته ای کمتر از 90 قطعه، ظاهر باید 100٪ بررسی شود تا محصولات ناسازگار حذف شوند. برای قطعات معمولی با اندازه دسته ای بیشتر از 90 قطعه، بازرسی نمونه باید با سطح بازرسی عمومی II و سطح کیفی واجد شرایط 1.5٪ انجام شود. بازرسی باید طبق برنامه نمونه برداری بازرسی معمولی مشخص شده در جدول 2-12 انجام شود. هنگامی که دسته ای ناسازگار یافت می شود، مجاز به انجام بازرسی 100٪ از دسته، حذف محصولات ناسازگار و ارسال مجدد برای بازرسی می باشد.

③ روش های بازرسی ظاهری و ارزیابی کیفیت.بازرسی بصری روش اصلی برای بازرسی ظاهری است و در صورت لزوم می توان از ذره بین 3-5 برابر برای بازرسی استفاده کرد. در طول بازرسی باید از نور پراکنده طبیعی یا نور سفید عبوری بدون نور بازتابی استفاده شود. میزان روشنایی نباید کمتر از 300 لوکس باشد و فاصله بین قطعات و چشم انسان باید 250 میلی متر باشد. اگر اندازه دسته 100 باشد، می توان اندازه نمونه 32 قطعه را انتخاب کرد. با بازرسی چشمی از این 32 قطعه مشخص شد که دو قطعه از آنها دارای تاول روی پوشش و آثار سوختگی بوده است. با توجه به تعداد 2 محصول ناسازگار، این دسته از قطعات فاقد صلاحیت تلقی شدند.

زمان ارسال: آگوست-01-2023