La qualité esthétique d’un produit est un aspect important de la qualité sensorielle. La qualité de l'apparence fait généralement référence aux éléments de qualité de la forme, de la tonalité de couleur, du lustre, du motif et d'autres observations visuelles d'un produit.

Évidemment, tous les défauts tels que les bosses, les rayures, les empreintes, les rayures, la rouille, la moisissure, les bulles, les trous d'épingle, les piqûres, les fissures de surface, le délaminage, les rides, etc. auront un impact sur la qualité d'apparence du produit. De plus, de nombreux facteurs liés à l'apparence et à la qualité du produit affectent directement ses performances, sa durée de vie et d'autres aspects. Les produits aux surfaces lisses ont une forte résistance à la rouille, un faible coefficient de frottement, une bonne résistance à l'usure et une faible consommation d'énergie.

L’évaluation de la qualité de l’apparence du produit comporte un certain degré de subjectivité. Afin de porter des jugements objectifs autant que possible, les méthodes d'inspection suivantes sont souvent utilisées dans l'inspection de la qualité des produits industriels.

(1)Méthode de groupe d'échantillonnage standard. Pré-sélectionnez des échantillons qualifiés et non qualifiés comme échantillons standard, les échantillons non qualifiés présentant divers défauts avec différents degrés de gravité.

L'échantillon standard peut être observé à plusieurs reprises par de nombreux inspecteurs (évaluateurs) et les résultats de l'observation peuvent être analysés statistiquement. Après analyse des résultats statistiques, il est possible de déterminer quelles catégories de défauts sont mal spécifiées ; Quels inspecteurs n’ont pas une compréhension approfondie des normes ? Quels inspecteurs manquent de la formation et des compétences de discernement nécessaires.

(2)Méthode d'observation photographique.Grâce à la photographie, l'apparence qualifiée et les limites de défauts admissibles peuvent être représentées par des photos, et des photos typiques de divers défauts non admissibles peuvent également être utilisées à des fins d'inspection comparative.

(3)Méthode d'amplification des défauts.Utiliser une loupe ou un projecteur pour grossir la surface du produit et rechercher des défauts sur la surface observée, afin de déterminer avec précision la nature et la gravité des défauts.

(4)Méthode de distance de disparition.Accédez au site d'utilisation du produit, inspectez les conditions d'utilisation du produit et observez l'état d'utilisation du produit. Simulez ensuite les conditions d'utilisation réelles du produit et spécifiez le temps, la distance d'observation et l'angle correspondants comme conditions d'observation pour l'inspection. Par exemple, si le défaut d'apparence d'un certain produit ne peut pas être vu dans les 3 secondes à une distance d'un mètre, il est considéré comme qualifié, sinon il est considéré comme non qualifié. Cette méthode est beaucoup plus pratique et applicable que l'établissement de normes élément par élément en fonction de différents types et gravités de défauts d'apparence et la réalisation d'inspections élément par élément.

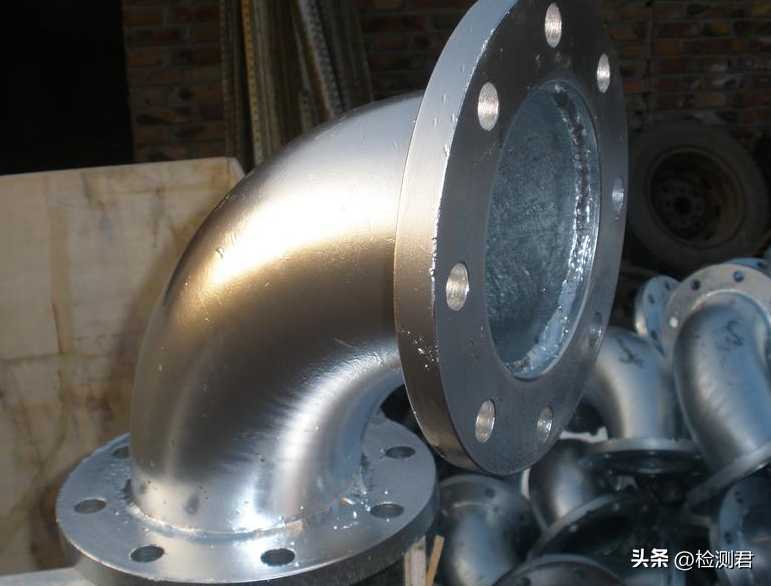

Exemple : Contrôle de la qualité de l'apparence du revêtement galvanisé des composants.

① Exigences de qualité d’apparence.La qualité d'apparence de la couche galvanisée comprend quatre aspects : la couleur, l'uniformité, les défauts admissibles et les défauts non admissibles.

Couleur. Par exemple, la couche galvanisée doit être gris clair avec une légère couleur beige ; Après avoir été exposée à la lumière, la couche galvanisée devient un blanc argenté avec un certain éclat et une légère touche de bleu clair ; Après traitement au phosphate, la couche galvanisée doit être gris clair à gris argenté.

Uniformité. La couche galvanisée doit avoir une surface finement cristallisée, uniforme et continue.

Défauts admissibles. Par exemple, de légères traces d’eau ; Légères marques de fixation à la surface de pièces très importantes ; Il existe de légères différences de couleur et de brillance sur une même pièce.

Aucun défaut autorisé. Par exemple, cloques, pelage, brûlure, nodulation et piqûres du revêtement ; Revêtements dendritiques, spongieux et rayés ; Taches de sel non nettoyées, etc.

② Échantillonnage pour l'inspection de l'apparence.Pour les pièces importantes, les pièces critiques, les grandes pièces et les pièces ordinaires dont la taille du lot est inférieure à 90 pièces, l'apparence doit être inspectée à 100 % pour éliminer les produits non conformes ; Pour les pièces ordinaires dont la taille du lot est supérieure à 90 pièces, un contrôle par échantillonnage doit être effectué, avec un niveau de contrôle général II et un niveau de qualité qualifié de 1,5 %. L'inspection doit être effectuée conformément au plan d'échantillonnage d'inspection normal spécifié dans le tableau 2-12. Lorsqu'un lot non conforme est trouvé, il est permis de procéder à une inspection à 100 % du lot, d'éliminer les produits non conformes et de le soumettre à nouveau pour inspection.

③ Méthodes d'inspection de l'apparence et évaluation de la qualité.L'inspection visuelle est la principale méthode d'inspection de l'apparence et, si nécessaire, une loupe 3 à 5 fois peut être utilisée pour l'inspection. Pendant l'inspection, la lumière naturelle diffusée ou la lumière blanche transmise sans lumière réfléchie doivent être utilisées. L'éclairement ne doit pas être inférieur à 300 Lux et la distance entre les pièces et les yeux humains doit être de 250 mm. Si la taille du lot est de 100, un échantillon de 32 pièces peut être sélectionné ; L'inspection visuelle de ces 32 pièces a révélé que deux d'entre elles présentaient des cloques sur le revêtement et des marques de brûlure. Le nombre de produits non conformes étant de 2, ce lot de pièces a été jugé non qualifié.

Heure de publication : 01 août 2023