ભાગ 1. AQL શું છે?

AQL (સ્વીકાર્ય ગુણવત્તા સ્તર) એ એડજસ્ટેડ સેમ્પલિંગ સિસ્ટમનો આધાર છે, અને સપ્લાયર અને ડિમાન્ડર દ્વારા સ્વીકારી શકાય તેવા નિરીક્ષણ લોટના સતત સબમિશનની પ્રક્રિયા સરેરાશની ઉપલી મર્યાદા છે. પ્રક્રિયામાં સરેરાશ એ સળંગ સબમિટ કરેલ નિરીક્ષણ લોટની શ્રેણીની સરેરાશ ગુણવત્તા છે, જેને "લોટ રિજેક્શન રેટ" અથવા "સો એકમો દીઠ ખામી" તરીકે દર્શાવવામાં આવે છે. AQL અને નમૂનાના કદ વચ્ચેનો સંબંધ એક નિરીક્ષણ સ્તર (ત્રણ સામાન્ય નિરીક્ષણ સ્તર I, II, અને III, અને ચાર વિશેષ નિરીક્ષણ સ્તર S-1, S-2, S-3 અને S-4) અને ડિગ્રીમાં રહેલો છે. ઉદારતા (ગંભીરતા).

ઉદાહરણ તરીકે, ઉત્પાદન બેચ N=4000, સંમત AQL=1.5%, અને પસંદ કરેલ નિરીક્ષણ સ્તર II છે, સમાયોજિત વન-ટાઇમ સેમ્પલિંગ નિરીક્ષણ યોજના નક્કી કરવાનાં પગલાં આ પ્રમાણે છે:

1) GB2828-81 કોષ્ટક મુજબ, નમૂના સામગ્રી કોડ એલ છે;

2) "સામાન્ય નમૂના યોજના" નક્કી કરો: L અને AQL=1.5% ને અનુરૂપ લાયકાત ધરાવતા ચુકાદાઓની સંખ્યા 7 છે, અયોગ્ય ચુકાદાઓની સંખ્યા 8 છે, અને નમૂનાની સામગ્રી n=200 છે. તેનો અર્થ છે: 4,000 ઉત્પાદનોમાંથી 200 નમૂના લેવામાં આવ્યા છે અને તપાસ માટે મોકલવામાં આવ્યા છે. જો આ 200 માં અયોગ્ય ઉત્પાદનોની સંખ્યા 7 કરતા ઓછી અથવા તેના જેટલી હોય, તો ઉત્પાદનોની સંપૂર્ણ બેચ લાયક છે; જો તે 8 કરતા વધારે અથવા બરાબર હોય, તો સમગ્ર બેચ અયોગ્ય છે;

3) એ જ રીતે, "કડવું", "આરામ આપનારું" અને "અત્યંત આરામદાયક" ની નમૂના યોજના નક્કી કરો;

4) ચાર સેમ્પલિંગ પ્લાનને એક જગ્યાએ ભેગા કરીને અને ડાયનેમિક કન્વર્ઝન નિયમનો ઉપયોગ કરીને (સત્વ સિસ્ટમમાં, ડાયનેમિક મોડિફિકેશન નિયમ શબ્દ) "એડજસ્ટેડ વન-ટાઇમ સેમ્પલિંગ પ્લાન" બનાવે છે;

5) ઉપરોક્ત ઉદાહરણો GB2828 ધોરણને અનુસરે છે, જે ISO2859 (ગણતરી) ને અનુરૂપ છે. SAP સિસ્ટમના સંસ્કરણ 4.5Bમાં નમૂના યોજનાનું ISO સંસ્કરણ છે.

6) તમે SAP સ્ટાન્ડર્ડ સિસ્ટમ 4.5B માં ગતિશીલ ફેરફાર નિયમ "s01″ નો સંદર્ભ લઈ શકો છો, જે પ્રમાણમાં સ્પષ્ટ છે.

ભાગ 2. વ્યવહારુ AQL જ્ઞાન

1. AQL નિરીક્ષણની ઝાંખી

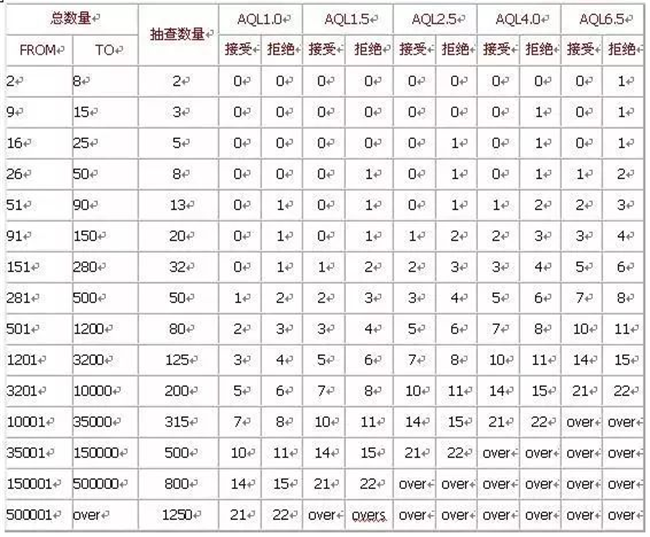

AQL: અંગ્રેજી સરેરાશ ગુણવત્તા સ્તરનું સંક્ષેપ છે, એટલે કે સરેરાશ ગુણવત્તા સ્તર. તે નિરીક્ષણનું પરિમાણ છે, પ્રમાણભૂત નથી. નિરીક્ષણ દરમિયાન, નમૂનાનો જથ્થો અને લાયક અને અયોગ્ય ઉત્પાદનોનો જથ્થો આ પ્રમાણે નક્કી કરવામાં આવે છે: બેચ શ્રેણી, નિરીક્ષણ સ્તર અને AQL મૂલ્ય. કપડાની ગુણવત્તાનું નિરીક્ષણ વન-ટાઇમ સેમ્પલિંગ પ્લાન અપનાવે છે, કપડાના બેચનું ક્વોલિફાઇડ ક્વોલિટી લેવલ (AQL) 2.5 છે, ઇન્સ્પેક્શન લેવલ સામાન્ય ઇન્સ્પેક્શન લેવલ છે અને ઇન્સ્પેક્શન કઠોરતા સામાન્ય ઇન્સ્પેક્શન છે. નમૂનાની યોજના કોષ્ટકમાં બતાવવામાં આવી છે:

સામાન્ય નિરીક્ષણ માટે નમૂના યોજના છે: (AQL-2.5 અને AQL-4.0)

2. કપડાંની તપાસની વસ્તુઓ

1. પરિમાણો અને દેખાવનું નિરીક્ષણ: — પરિમાણો અને દેખાવ કોષ્ટક

1) કી સાઈઝ પોઈન્ટ્સ — કોલરની લંબાઈ (સાદા વણાટ), કોલરની પહોળાઈ, કોલરનો ઘેરાવો (ગૂંથેલું), કોલર સ્પ્રેડ (ગૂંથેલું) બસ્ટ, સ્લીવ ઓપનિંગ (લાંબી સ્લીવ), સ્લીવની લંબાઈ (સ્લીવ એજ સુધી), પાછળની લંબાઈ (સાદા વણાટ) કેન્દ્ર માપન (ગૂંથવું) / ખભા ઉપરનું માપન પેન્ટ, કમર, નીચલા હિપ, ફ્રન્ટ વેવ, બેક વેવ, ઝિપર ઓપનિંગ, હેમ ઓપનિંગ, આંતરિક પરિઘ / પાછળની મધ્ય-લંબાઈ અન્ય (સિંગલ પીસ/સેટ), જ્યારે ઊભી હોય ત્યારે વસ્ત્રો, પેન્ટનું કદ.

2) બિન-જટિલ પરિમાણ બિંદુઓ — બિન-જટિલ પરિમાણ બિંદુઓ, જેમ કે ન્યૂનતમ હોવું આવશ્યક છે, ખભાની ઊંચાઈ, બસ્ટ, સ્લીવ્ઝ, કોલરની પહોળાઈ, સ્લીવ્ઝ, આગળ અને પાછળના તરંગો, કમરનો આંતરિક પરિઘ, નીચલા હિપનો પરિઘ, ફ્લેટ પોકેટ, ઓપનિંગ .

2. ખામીનું નિરીક્ષણ: તમામ કપડાંના દેખાવ, આકાર, ડ્રેસિંગ અને જોવા મળેલી ખામીઓને અલગથી વર્ગીકૃત કરવામાં આવે છે.

ખામીની સામગ્રી જોડાયેલ છે.

ત્રણ. ગ્રેડિંગ

AQL એ કપડાંના 100 ટુકડાઓમાં ખામી પોઈન્ટ્સની સૌથી મોટી સંખ્યા છે. તે નમૂનાની તપાસ પછી લાયકાત ધરાવતા ચુકાદાઓની સંખ્યા પર આધારિત છે અને આ કપડાના બેચ (ટુકડાઓ) નું સરેરાશ પ્રોસેસિંગ સ્તર સંતોષકારક માનવામાં આવે છે. જ્યારે અયોગ્ય ચુકાદાઓ Re (ટુકડાઓ) ની સંખ્યા પહોંચી જાય છે, ત્યારે આ કપડાના બેચ (ટુકડાઓ) નું સરેરાશ પ્રોસેસિંગ સ્તર અસ્વીકાર્ય સ્તર માનવામાં આવે છે. નિરીક્ષણ પ્રક્રિયા દરમિયાન સ્કોર કરવા માટેના માનક સ્કોરિંગ માપદંડ નીચે મુજબ છે:

1. સામાન્ય ખામીઓ - ઓર્ડરના સંગઠનાત્મક વિશિષ્ટતાઓ અને ગુણવત્તાના ધોરણોથી શરૂ કરીને, તે ઉત્પાદનના પ્રદર્શન સુધી પહોંચતું નથી, જે કપડાના દેખાવ અને આંતરિક ભાગને અસર કરે છે. બિન-નિર્ણાયક પરિમાણીય બિંદુઓ અને સામાન્ય ખામીઓ પુનઃકાર્ય દરમિયાન વસ્ત્રોના દેખાવ અને આંતરિક પ્રકૃતિ પરની ખામીઓના પ્રભાવને દૂર કરી શકે છે. જો આ ખામીના આધારે કપડાનું પુનઃનિર્માણ કરવામાં આવ્યું હોય, તો શિપમેન્ટ પહેલાં તેનું 100% પુનઃનિરીક્ષણ કરવું આવશ્યક છે, અને નિરીક્ષક નિરીક્ષણના ચોક્કસ વિશિષ્ટતાઓ, રંગો, કદ વગેરેને મર્યાદિત કરી શકે છે. ત્રણ સામાન્ય ખામીઓ એક ગંભીર ખામીમાં રૂપાંતરિત થાય છે.

2. ગંભીર ખામીઓ - વસ્ત્રોના દેખાવ અને આકારને અસર કરે છે. જ્યારે ગ્રાહક ખરીદે છે અને આવી ખામી જુએ છે, ત્યારે તેઓ ફરીથી કપડા ખરીદશે નહીં, અથવા જો ખામીને કારણે કપડાને પહેલી વાર અથવા ધોયા પછી અસ્વસ્થતા થશે, તો ગ્રાહક તેને પરત કરશે. જેમ કે નુકસાન, સ્ટેન, કલર બાર, હોલ્સ, ક્રિટિકલ ડાયમેન્શન પોઈન્ટ વગેરે તમામ ગંભીર ખામીઓ છે. જો કોઈ ગંભીર ખામી જોવા મળે છે, તો બીજા કપડાને અસ્વીકાર્ય અથવા અસ્વીકાર્ય ગણવામાં આવે છે.

ચાર. ત્રણ-પગલાની નિરીક્ષણ પદ્ધતિ (પ્રી-પ્રોડક્શન નિરીક્ષણ, ઉત્પાદન લાઇન નિરીક્ષણ શરૂ કરો, અંતિમ ઉત્પાદન નિરીક્ષણ)

1. પૂર્વ-ઉત્પાદન નિરીક્ષણ

આ પ્રિનેટલ ઇન્સ્પેક્શન છે, ચોક્કસ વિશિષ્ટતાઓ અથવા કંપનીની સામાન્ય આવશ્યકતાઓને ચકાસવા માટે, આ નિરીક્ષણનું ધ્યાન છે: ડ્રેસિંગ, પેકેજિંગ, ટ્રેડમાર્ક્સ, પ્રિન્ટેડ પેટર્ન, રંગ ધોરણો, સ્પષ્ટીકરણ શીટ અને તમામ સંબંધિત માહિતીને ફરીથી તપાસવી, તેના કાપતા પહેલા સાફ કરો. સામગ્રી

2. ઉત્પાદન દરમિયાન નિરીક્ષણ

તૈયાર ઉત્પાદનોની પ્રથમ અથવા પ્રથમ બેચની પુષ્ટિ કર્યા પછી, તૈયાર ઉત્પાદનોને નમૂના દ્વારા તપાસો, અને સમાવિષ્ટો તપાસો: કદ, રંગ, ડિઝાઇન, સામગ્રી, સંસ્થાકીય માળખું, હેન્ડવર્ક, તૈયાર ઉત્પાદનનો ટ્રેડમાર્ક, કિંમત ટેગ અને પેકેજિંગ. જો કોઈ સમસ્યા હોય તો, માહિતીને કટ, સીવવા, ફરીથી તપાસવા અને સુધારવા માટે આપવામાં આવવી જોઈએ.

3. સમાપ્ત ઉત્પાદન નિરીક્ષણ

સામાન્ય રીતે, ઓછામાં ઓછું 80% ઉત્પાદન પૂર્ણ થઈ ગયું છે અને શિપમેન્ટ માટે પેક કરવામાં આવ્યું છે. તપાસવાના નમૂનાઓ તૈયાર વસ્ત્રોમાંથી રેન્ડમલી પસંદ કરવા જોઈએ. જો નિરીક્ષણ નિષ્ફળ જાય, તો સમગ્ર બેચનું 100% નિરીક્ષણ કરવું આવશ્યક છે, અને બિન-અનુરૂપ ઉત્પાદનો ફેક્ટરી દ્વારા ફરીથી કાર્ય કરવામાં આવશે. અંતિમ નિરીક્ષણ અહેવાલ નક્કી કરે છે: 1. બોક્સ ઘઉં સચોટ છે, 2. કાર્ટનનું કુલ વજન અને કદ, 3. માલનું ચોખ્ખું વજન, 4. અંતિમ કદ અને રંગ મેચિંગ.

પાંચ. સોય શોધ

ઉત્પાદન પ્રક્રિયામાં નબળા સંચાલનને કારણે, કપડાં જેવા ક્વિલ્ટેડ ઉત્પાદનોમાં ઘણીવાર તૂટેલી સોય (સીવણ સોય, પિન વગેરે સહિત) જોવા મળે છે. 1980ના દાયકામાં, કપડામાં તૂટેલી સોયને કારણે ઉપભોક્તા ઇજાઓ વારંવાર બનતી હતી, જેના કારણે સરકારને તૂટેલી સોયના નિયંત્રણને મજબૂત કરવા કાયદાના રૂપમાં ગ્રાહક અધિકાર સંરક્ષણ નિયમો જાહેર કરવા પ્રેર્યા હતા. નિયમો અનુસાર, જો ઉત્પાદિત અને વિતરિત ઉત્પાદનોમાં તૂટેલી સોય હશે, તો ઉત્પાદકો અને વેચાણકર્તાઓને સખત સજા કરવામાં આવશે, અને જો તેઓ ગ્રાહકોને નુકસાન પહોંચાડે છે, તો તેમને વળતર પણ આપવામાં આવશે. તૂટેલી સોયને કારણે થતા આર્થિક નુકસાનને ટાળવા માટે, કપડાના આયાતકારોએ માત્ર ઉત્પાદકોને ફેક્ટરી છોડતા પહેલા સોયની તપાસ કરવાની જરૂર નથી, પરંતુ સોયની તપાસ માટે વિશેષ નિરીક્ષણ ફેક્ટરીઓ પણ સ્થાપી છે. સોયનું નિરીક્ષણ પસાર કરી ચૂકેલા ઉત્પાદનો માટે, સોયના નિરીક્ષણ ચિહ્નને લટકાવો અથવા ચોંટાડો.

છ. કપડાં પરીક્ષણ

1. બતાવવાની જરૂર છે કે કાપડનું પરીક્ષણ કરવામાં આવ્યું છે

2. કપડાંની કસોટી નીચે મુજબ હાથ ધરવામાં આવે છે

1) નિરીક્ષક રેન્ડમલી ટેસ્ટિંગ માટે બલ્કમાંથી તૈયાર કપડા પસંદ કરે છે

2) જથ્થાબંધ કપડાંના સમાન ગુણવત્તાના નમૂનાના સેટ સાથે પરીક્ષણ કરો

3) સ્ટાન્ડર્ડ ગાર્મેન્ટ વોશિંગ ટેસ્ટ પદ્ધતિનો ઉપયોગ કરીને ફેક્ટરી દ્વારા જ પરીક્ષણ કરવામાં આવે છે

અંતિમ પ્રયોગનું નિરીક્ષક દ્વારા વ્યક્તિગત રીતે નિરીક્ષણ કરવું આવશ્યક છે, અને જો ત્યાં નિયમોનું ઉલ્લંઘન કરતી સુવિધાઓ હોય, તો વિગતવાર નિરીક્ષણ અહેવાલ લખવો જોઈએ.

જોડાણ: ખામીઓની સૂચિ

1. વસ્ત્રોના દેખાવને લગતી ખામીઓ

■ કાપડનો રંગ નિર્દિષ્ટ રેન્જને ઓળંગે છે અથવા કંટ્રોલ કાર્ડ પર માન્ય રેન્જને ઓળંગે છે

■ સ્પષ્ટ રંગ તફાવત સાથે ફિલ્મો/લાઈન/દૃશ્યમાન એક્સેસરીઝ

■ સ્પષ્ટ સપાટી ગોળાકાર 204. પ્રિન્ટીંગ ખામીઓ

■ રંગનો અભાવ

■ રંગ સંપૂર્ણપણે ઢંકાયેલો નથી

■ ખોટી જોડણી 1/16″* પેટર્નની દિશા સ્પષ્ટીકરણ 205ને પૂર્ણ કરતી નથી. સ્ટ્રીપ્સ ખોટી રીતે સંરેખિત હોય છે, અને જ્યારે સંસ્થાકીય માળખાને સ્ટ્રીપ્સને સંરેખિત કરવાની જરૂર પડે છે, ત્યારે ખોટું 1/4

■ 1/4″ કરતાં વધુ ખોટી ગોઠવણી (પ્લેટ અથવા ટ્રાઉઝર ખુલ્લી વખતે)

■ 1/8″ કરતા વધુ મિસલાઈનમેન્ટ, પ્લેકેટ અથવા સેન્ટર પીસ

■ 1/8″ કરતા વધુ દ્વારા ખોટી જગ્યાએ, બેગ અને પોકેટ ફ્લેપ્સ 206. કાપડ નમેલું અથવા ત્રાંસુ, બાજુઓ 1/2″ કરતા વધુ સમાન નથી, ડ્રેસિંગ,

■ તૂટેલા યાર્ન, તૂટેલા છેડા (યાર્ન), ઓછી સોયના કારણે છિદ્રો

■ કાયમી આડી રેખાઓ, ફેબ્રિક પર ઊભી રેખાઓ, ટાંકા સહિત

■ તેલ, ગંદકી, સ્લીવની લંબાઈમાં દેખાય છે

■ પ્લેઇડ કાપડ માટે, દેખાવ અને સંકોચન કટીંગ સંબંધથી પ્રભાવિત થાય છે (સપાટ રેખાઓ તાણ અને વેફ્ટ દિશામાં વ્યક્ત થાય છે)

■ ત્યાં સ્પષ્ટ પગથિયાં અને પટ્ટીઓ છે, જે વિશાળ શ્રેણીમાં દેખાવને અસર કરે છે

■ ખુલ્લા અસ્તરનો રંગ

■ ખોટો તાણો, ખોટો વેફ્ટ (વણેલા) ડ્રેસિંગ, ફાજલ ભાગો

■ અસ્વીકૃત ડ્રેસિંગ્સનો ઉપયોગ અથવા અવેજ કે જે ફેબ્રિકના દેખાવને અસર કરે છે, જેમ કે પેપર બેકિંગ, વગેરે.

■ કોઈપણ ખાસ ડ્રેસિંગના સ્પેરપાર્ટ્સ ખૂટે છે અથવા ક્ષતિગ્રસ્ત છે, જેથી તેનો મૂળ જરૂરિયાતો અનુસાર ઉપયોગ કરી શકાતો નથી, જેમ કે બટનો બટન લગાવી શકાતા નથી, ઝિપર્સ બંધ કરી શકાતા નથી, અને કપડાંના દરેક ટુકડાના સૂચના લેબલ પર ફ્યુઝિબલ વસ્તુઓ સૂચવવામાં આવતી નથી.

■ કોઈપણ સંસ્થાકીય માળખું કપડાંના દેખાવ પર પ્રતિકૂળ અસર કરે છે

■ સ્લીવ રિવર્સ અને ટ્વિસ્ટ

2. બટન

■ બટન ખૂટે છે નખ

■ તૂટેલી, ક્ષતિગ્રસ્ત, ખામીયુક્ત, તેનાથી વિપરીત

■ સ્પષ્ટીકરણોને પૂર્ણ કરતું નથી

■ બટનો ખૂબ મોટા અથવા ખૂબ નાના છે

■ બટનહોલ બર્ર્સ, (છરી પૂરતી ઝડપી ન હોવાને કારણે)

■ ખોટી અથવા ખોટી સ્થિતિ, પરિણામે વિરૂપતા

■ રેખાઓ રંગ સાથે સંરેખિત નથી, અથવા રંગ ગોઠવણી સારી નથી

■ થ્રેડની ઘનતા કાપડની લાક્ષણિકતાઓ સાથે મેળ ખાતી નથી

3. પેપર અસ્તર

■ ફ્યુઝિબલ પેપર લાઇનર દરેક કપડા સાથે મેળ ખાતું હોવું જોઈએ, ફીણ, કરચલી નહીં

■ શોલ્ડર પેડવાળા કપડાં માટે, શોલ્ડર પેડને હેમની બહાર લંબાવશો નહીં

4. ઝિપર

■ કોઈપણ કાર્યાત્મક અસમર્થતા

■ બંને બાજુનું કાપડ દાંતના રંગ સાથે મેળ ખાતું નથી

■ ઝિપર કાર ખૂબ ચુસ્ત અથવા ખૂબ ઢીલી છે, પરિણામે અસમાન ઝિપર બલ્જ અને ખિસ્સા છે

■ ઝિપર ખોલ્યા પછી કપડાં સારા દેખાતા નથી

■ ઝિપર સાઇડ ટેપ સીધી નથી

■ પોકેટ ઝિપર ખિસ્સાના ઉપરના અડધા ભાગને ફૂંકવા માટે પૂરતું સીધું નથી

■ એલ્યુમિનિયમ ઝિપરનો ઉપયોગ કરી શકાતો નથી

■ ઝિપરનું કદ અને લંબાઈ તે સ્થાનની લંબાઈ સાથે મેળ ખાતી નથી જ્યાં કપડાંનો ઉપયોગ કરવામાં આવે છે અથવા ઉલ્લેખિત આવશ્યકતાઓને પૂર્ણ કરતા નથી

5. મકાઈ અથવા હુક્સ

■ ખોટા નખ અથવા ખોટા સ્થાને ખીલી

■ હુક્સ અને મકાઈ કેન્દ્રની બહાર હોય છે, અને જ્યારે બાંધવામાં આવે છે, ત્યારે ફાસ્ટનિંગ પોઈન્ટ સીધા હોતા નથી

■ નવી મેટલ એક્સેસરીઝ, હુક્સ, આઈલેટ્સ, સ્ટીકરો, રિવેટ્સ, આયર્ન બટનો વગેરે રસ્ટ-પ્રૂફ અથવા સાફ કરવા માટે સરળ નથી

■ અયોગ્ય સ્પષ્ટીકરણો અને અચોક્કસ સ્થિતિ

6. બેલ્ટ

■ રંગ જરૂરિયાતોને પૂર્ણ કરતો નથી

■ બેન્ડવિડ્થ સ્પષ્ટીકરણના 1/4″ કરતાં વધી જાય છે

■ બટનહોલ્સની સંખ્યા જરૂરી નથી

■ બેલ્ટની ટોચની સ્ટિચિંગ અસમાન અથવા કરચલીવાળી છે

■ બકલ પિન ખૂટે છે અથવા બકલ મજબૂત નથી

■ બકલ અને બેલ્ટનું કદ મેળ ખાતું નથી

■ બેલ્ટની લંબાઈ કપડાંને અનુરૂપ હોવી જોઈએ

■ કૌંસવાળા કપડાં માટે, અંદરના કૌંસ ખુલ્લા ન હોવા જોઈએ, (હેમ)

■ તમામ મેટલ એક્સેસરીઝ (આંખો, હૂક, લીડ, બકલ્સ) રસ્ટ-પ્રૂફ, ધોવા યોગ્ય અને સૂકી હોવી જોઈએ

7. લેબલ ધોવા અને ટ્રેડમાર્ક લખો

■ વોશિંગ લેબલ તાર્કિક રીતે લખાયેલું નથી, અથવા સાવચેતીઓ અસ્પષ્ટ છે, અને લેખિત સામગ્રી તમામ ગ્રાહકોની જરૂરિયાતોને પૂર્ણ કરતી નથી

■ અચોક્કસ ફાઇબર કમ્પોઝિશન મૂળ અને RN નંબર

■ ટ્રેડમાર્કનું સ્થાન જરૂરિયાતોને પૂર્ણ કરતું નથી

■ લોગો સંપૂર્ણપણે દૃશ્યમાન હોવો જોઈએ, સ્થિતિની ભૂલ +-1/4″ 0.5 રેખા હોવી જોઈએ

8. હુક્સ, રિવેટ્સ, બટન હુક્સ, બટનોમાં ખામી, નુકસાન, અચોક્કસ સ્થિતિ અને કદરૂપું દેખાય છે

9. મશીન લાઇન

■ સોય પ્રતિ ઇંચ +2/-1 જરૂરિયાતો કરતાં વધી જાય છે, અથવા વિશિષ્ટતાઓને પૂર્ણ કરતી નથી

■ ટાંકાનો આકાર અને પેટર્ન જરૂરિયાતોને પૂર્ણ કરતા નથી, ઉદાહરણ તરીકે, હોક પૂરતો મજબૂત નથી

■ જ્યારે થ્રેડ ઉલટાવી દેવામાં આવે ત્યારે બેક ટાંકા ઓછામાં ઓછા 2-3 ટાંકા કરો

■ સમારકામના ટાંકા, બંને બાજુએ 1/2″ કરતા ઓછા નહીં પુનરાવર્તિત કરો, સાંકળના ટાંકા ઓવરલોક ટાંકા અથવા સાંકળના ટાંકા સાથે વીંટાળેલા હોવા જોઈએ જેનો સમાવેશ કરી શકાય.

■ ખામીયુક્ત ટાંકા

■ ચેઇન સ્ટીચ, ઓવરકાસ્ટ, ઓવરલોક સ્ટીચ, તૂટેલી, ઓછી, ટાંકો છોડો

■ લૉક ટાંકા, છોડેલા ટાંકા અને તૂટેલા થ્રેડોને દરેક 6″ સીમમાં જટિલ ભાગોમાં મંજૂરી નથી

■ બટનહોલ સ્કીપ સ્ટીચ, કટ, લૂઝ સ્ટીચ, સંપૂર્ણ સુરક્ષિત નથી, ખોટી સેન્ટર પોઝીશન, લૂઝ, બધા X ટાંકા જરૂરી નથી

■ અવરોધની લંબાઈ, સ્થિતિ, પહોળાઈ, ટાંકાઓની ઘનતા જરૂરિયાતોને પૂર્ણ કરતી નથી અથવા અવગણવામાં આવે છે

■ ટાઈટનેસને કારણે ડાર્ક થ્રેડોનું વળી જવું અને કરચલીઓ પડવી

■ અનિયમિત અથવા અસમાન ટાંકા, નબળા સીમ નિયંત્રણ

■ નિયંત્રણ બહાર ટાંકા

■ સ્પેશિયલ થ્રેડ સાઈઝ કપડાંની મજબૂતાઈને અસર કરે છે

■ જ્યારે સીવણનો દોરો ખૂબ જ ચુસ્ત હોય, ત્યારે તે સામાન્ય સ્થિતિમાં હોય ત્યારે તે દોરો અને કાપડને તૂટવાનું કારણ બને છે. યાર્નની લંબાઈને યોગ્ય રીતે નિયંત્રિત કરવા માટે, સીવણ થ્રેડને 30%-35% સુધી લંબાવવો આવશ્યક છે.

■ મૂળ ધાર ટાંકાની બહાર છે

■ ટાંકા નિશ્ચિતપણે ખુલ્લા નથી

■ ગંભીર રીતે ટ્વિસ્ટેડ, જ્યારે બંને બાજુના ટાંકા એકસાથે ટાંકવામાં આવે છે, ત્યારે તે એટલા સીધા રાખવામાં આવતા નથી જેથી ટ્રાઉઝર સપાટ ન હોય અને ટ્રાઉઝર ટ્વિસ્ટ થઈ જાય

■ થ્રેડની લંબાઈ 1/2″ કરતાં લાંબી છે

■ 0.5 ટાંકા કપડામાં ક્રોશેટની નીચે અથવા 1/2″ હેમ ઉપર દેખાય છે:

■ તૂટેલા વાયર, 1/4 બહાર″

■ ટોચનો ટાંકો, સિંગલ અને ડબલ સોય માથાથી પગ સુધી નહીં, એક ટાંકા માટે 0.5 ટાંકા, હાઓકે

■ કારની તમામ લાઇન કપડા પર સીધી હોવી જોઈએ, વાંકી અને ત્રાંસી ન હોવી જોઈએ, વધુમાં વધુ ત્રણ સ્થાનો એવા છે જે સીધા નથી

■ સિલાઇનો પ્લીટેડ એરિયા 1/4 કરતા વધુ છે, આંતરિક કામગીરી બહુ-સોય નિશ્ચિત છે, અને બાહ્ય કાર બહાર છે

10. સમાપ્ત ઉત્પાદન પેકેજિંગ

■ કોઈ ઇસ્ત્રી, ફોલ્ડિંગ, હેંગિંગ, પ્લાસ્ટિકની થેલીઓ, બેગ અને મેચિંગ જરૂરિયાતોને પૂર્ણ કરતા નથી

■ ખરાબ ઇસ્ત્રીમાં રંગીન વિકૃતિ, અરોરા, વિકૃતિકરણ અને અન્ય કોઈપણ ખામીઓનો સમાવેશ થાય છે

■ કદના સ્ટીકરો, કિંમત ટૅગ્સ, હેંગરના કદ ઉપલબ્ધ નથી, સ્થાન પર નથી અથવા સ્પષ્ટીકરણની બહાર છે

■ કોઈપણ પેકેજીંગ જરૂરિયાતોને પૂર્ણ કરતું નથી (હેંગર, બેગ, કાર્ટન, બોક્સ ટેગ)

■ અયોગ્ય અથવા અતાર્કિક પ્રિન્ટિંગ, જેમાં પ્રાઇસ ટૅગ્સ, હેન્ગર સાઇઝ લેબલ્સ, પેકેજિંગ બોર્ડ

■ કાર્ટનની સામગ્રી વસ્ત્રોની મુખ્ય ખામીની સૂચિને અનુરૂપ નથી

11、એસેસરીઝ

એસેસરીઝ જેમ કે રંગ, સ્પષ્ટીકરણ અને દેખાવ જરૂરિયાતોને પૂર્ણ કરતા નથી. જેમ કે શોલ્ડર સ્ટ્રેપ, પેપર લાઇનિંગ, ઇલાસ્ટિક્સ, ઝિપર્સ, બટન્સ વગેરે.

12、માળખું

■ ફ્રન્ટ હેમ ફ્લશ 1/4″ નથી

■ અસ્તર ટોચ પર ખુલ્લું છે

■ જોડાણો અને ફિલ્મ કનેક્શન સીધા અને 1/4″ કરતાં વધુ નથી. કેસ, હાથના પાંજરા

■ પેચ લંબાઈમાં 1/4″ કરતાં વધુને અનુરૂપ નથી

■ સ્ટીકરનો આકાર સારો નથી, જેના કારણે તેને ચોંટાડ્યા પછી બંને બાજુએ ફૂંકાય છે

■ સ્ટિકરનું અયોગ્ય પ્લેસમેન્ટ

■ કમર અનિયમિત છે અથવા અનુરૂપ ભાગની પહોળાઈ 1/4 કરતા વધી ગઈ છે″

■ સ્થિતિસ્થાપક વેબિંગ સમાનરૂપે વિતરિત નથી

■ ડાબા અને જમણા ટાંકા શોર્ટ્સ, ટોપ્સ, પેન્ટની અંદર અને બહાર 1/4″ કરતા વધુ ન હોવા જોઈએ

■ રીબ્ડ કોલર, કીવ 3/16″ થી વધુ પહોળા નથી

■ લાંબી સ્લીવ્ઝ, હેમ અને હાઈ-નેક રિબિંગ, 1/4″ થી વધુ પહોળી નહીં

■ પ્લેકેટની સ્થિતિ 1/4″ કરતાં વધુ હોતી નથી. જ્યારે ઝિપર બંધ હોય, ત્યારે કાપડને ઢાંકવામાં આવતું નથી, અથવા ઝિપર ખોલવામાં આવે છે અને સીધું બંધ થતું નથી, અને સ્લીવ્ઝ અને કફ ખામીયુક્ત હોય છે

■ સ્લીવ્ઝ પર ખુલ્લા ટાંકા

■ જ્યારે કફની નીચે જોડાયેલ હોય ત્યારે 1/4″ કરતાં વધુ દ્વારા ખોટી રીતે ગોઠવવામાં આવે છે

■ કોફી સીધી નથી

■ સ્લીવ પર મૂકતી વખતે ક્રાફ્ટ 1/4″ કરતાં વધુ સ્થાનની બહાર છે

■ આંતરિક જેકેટ, ડાબી ટ્યુબથી જમણી ટ્યુબ, ડાબી બારથી જમણી બારનો તફાવત 1/8″ બાર 1/2″ વિશેષ પહોળાઈ 1/4″ બાર કરતા ઓછી,

■ ડાબી અને જમણી સ્લીવ્ઝની લંબાઈ વચ્ચેનો તફાવત 1/2″થી વધુ છે

■ અતિશય મણકાની, કરચલીઓ અને કોલર (કોલરની ટોચ પર) વળી જવું

■ કોલરની ટીપ્સ એકસમાન હોતી નથી, અથવા નોંધપાત્ર રીતે બહારની હોય છે

■ કોલરની બંને બાજુએ 1/8″ થી વધુ

■ કોલર ડ્રેસિંગ નોંધપાત્ર રીતે અસમાન, ખૂબ ચુસ્ત અથવા ખૂબ ઢીલું છે

■ કોલરનું સ્ટિચિંગ ઉપરથી નીચે સુધી અસમાન છે, અને અંદરનો કોલર ખુલ્લી છે

■ કોલર પછી, કેન્દ્ર બિંદુ ખોટું છે

■ પાછળનો કેન્દ્રનો કોલર કોલરને ઢાંકતો નથી

■ અસમાનતા, વિકૃતિ અથવા ખરાબ દેખાવ પર કાબુ મેળવો

■ જ્યારે ખભાના ટાંકા આગળના ખિસ્સા સાથે સરખાવવામાં આવે ત્યારે દાઢીની માખી અસંતુલિત હોય છે, 1/4″ કરતાં વધુ

■ પોકેટ લેવલ અસંતુલિત છે, કેન્દ્રમાં 1/4″ કરતાં વધુ

■ સ્પષ્ટ બેન્ડિંગ, પોકેટ કાપડનું સ્પષ્ટીકરણ અને વજન નિયમોને પૂર્ણ કરતા નથી, અને ખિસ્સાનું કદ પ્રમાણની બહાર છે

■ ફ્લૅપના ખૂણા ખિસ્સા કરતાં 1/8″થી વધી જાય છે

■ આકાર અલગ છે, અથવા બેગ દેખીતી રીતે આડી, ડાબી અને જમણી તરફ વળેલી છે

■ સ્પષ્ટ ત્રાંસી, 1/8″ બંધ કેન્દ્ર રેખા

■ બકલ પોઝિશન 1/4″ ઉપર

■ આકાર સાથે, ખોટો રંગ

■ લાઇનનો રંગ તેને અનુરૂપ નથી

■ કરચલીવાળી અથવા અસમાન

■ 1/4 કરતાં વધુ″

■ વિવિધ કદના કફ હેમ, ત્રાંસી અને નબળા દેખાવ

■ હેમ હેમ 1/2″ કરતાં વધુ ડાબે અને જમણે અથવા આગળ અને પાછળ

■ હેમ્સ, ઇલાસ્ટિક્સ, બાજુઓ પરની બાંધણી, કોલર, સ્લીવ્ઝ, પગના છિદ્રો અને કમરનાં છિદ્રો 1/8″ કરતાં વધુ સંરેખિત નથી.

પોસ્ટ સમય: ઓગસ્ટ-08-2022