દૈનિક ઉપયોગમાં લેવાતી સિરામિક્સ સામાન્ય રીતે લોકોના રોજિંદા જીવનમાં વાસણોનો સંદર્ભ આપે છે, જેમ કે ટેબલવેર, ચાના સેટ, વાઇન સેટ અથવા અન્ય વાસણો. બજારની વિશાળ માંગને કારણે, એક નિરીક્ષક તરીકે, આવા ઉત્પાદનોના સંપર્કમાં આવવાની ઘણી તકો છે. આજે, હું તમારી સાથે દૈનિક ઉપયોગમાં લેવાતી સિરામિક્સની તપાસ વિશે થોડું જ્ઞાન શેર કરીશ.

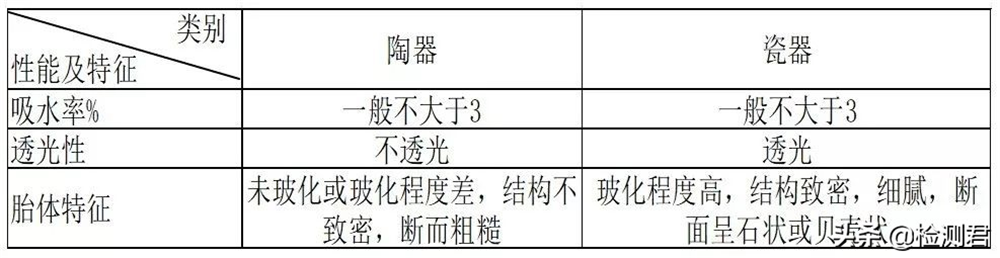

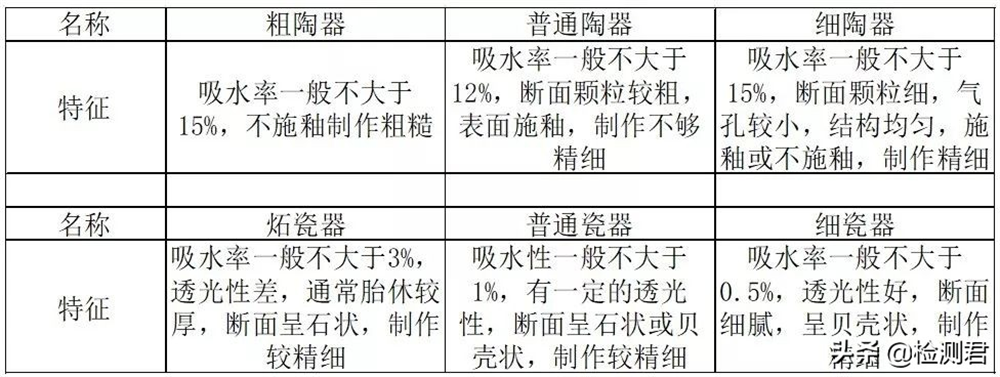

પોટરી અને પોર્સેલેઇન વચ્ચેનો તફાવત

વિવિધ પ્રકારના સિરામિક્સ વચ્ચેનો તફાવત

પેકેજિંગનું નિરીક્ષણ

સૌ પ્રથમ, પેકેજિંગ નિરીક્ષણ બંને પક્ષો દ્વારા હસ્તાક્ષર કરાયેલ ચોક્કસ કરાર અનુસાર હાથ ધરવામાં આવવું જોઈએ. બાહ્ય પેકેજિંગ મજબૂત હોવું જોઈએ, અને આંતરિક અસ્તર શોક-પ્રૂફ સામગ્રીથી બનેલું હોવું જોઈએ; ઉત્પાદનના ભાગો, જેમ કે ચાની કીટલી અને ઢાંકણ, સોફ્ટ કાગળ દ્વારા અલગ કરવા જોઈએ. પેકિંગ બોક્સ (બાસ્કેટ) ની બહાર "નાજુક વસ્તુઓ" અને "ભેજ-પ્રૂફ વસ્તુઓ" ના ચિહ્નો હોવા જોઈએ.

અનપેક કર્યા પછી, તમારે તપાસ કરવી જોઈએ કે શું કોઈ નુકસાન છે અને ટુકડાઓની સંખ્યા ઓછી છે, અને ઉત્પાદનનું નામ અને મોડેલ સ્પષ્ટીકરણો કરાર સાથે સુસંગત છે કે કેમ. ફાઈન પોર્સેલેઈન તેની સંપૂર્ણતા પણ તપાસવી જોઈએ, જેમ કે સંપૂર્ણ સેટમાં ફાઈન પોર્સેલેઈન ટેબલવેરની કુલ સંખ્યા (સામાન્ય રીતે કેટલા હેડ તરીકે ઓળખાય છે) સાચી છે કે કેમ.

દેખાવ ખામી નિરીક્ષણ

1. વિરૂપતા: ઉત્પાદનના આકારનો ઉલ્લેખ કરે છે જે ઉલ્લેખિત ડિઝાઇનને અનુરૂપ નથી.

2. વાંકાચૂંકા મોં અને કાનના હેન્ડલ: મોં અને કાનના હેન્ડલની ઊંચાઈ અસ્વસ્થતા અને ત્રાંસી છે.

3. પિમ્પલ: અંડરગ્લાઝ બોડીના ઉભા થયેલા ગાંઠ જેવા નક્કર આકારનો ઉલ્લેખ કરે છે.

4. બબલ: અંડરગ્લાઝ બોડી પર ઉભા થયેલા હોલો બબલનો ઉલ્લેખ કરે છે.

5. સ્લેગ: ખાલી જગ્યા પર બાકી રહેલા કાદવ અને ગ્લેઝના અવશેષોને કારણે થતી ખામીઓનો ઉલ્લેખ કરે છે જે દૂર કરવામાં આવ્યા નથી.

6. કાદવનો અભાવ: એ ઘટનાનો ઉલ્લેખ કરે છે કે લીલા શરીર અપૂર્ણ છે.

7. ગ્લેઝ બબલ: ગ્લેઝની સપાટી પરના નાના પરપોટાનો ઉલ્લેખ કરે છે.

8. ફોલ્લાની ધાર: ઉત્પાદનના મુખની ધાર પર દેખાતા નાના પરપોટાની શ્રેણીનો સંદર્ભ આપે છે.

9. ખાલી વિસ્ફોટ: બ્લેન્ક ભઠ્ઠામાં પ્રવેશે તે પહેલાં અયોગ્ય ભેજ નિયંત્રણને કારણે સ્થાનિક છાલનો ઉલ્લેખ કરે છે.

10. તળેલી ગ્લેઝ: ઉત્પાદનની ચમકદાર સપાટી પર ક્રેકીંગની ઘટનાનો સંદર્ભ આપે છે.

11. તિરાડો: બ્લેન્ક્સ અને ગ્લેઝના ક્રેકીંગ દ્વારા રચાયેલી સ્ટ્રાઇટ ખામીઓનો સંદર્ભ આપે છે, જે ત્રણ પ્રકારોમાં વહેંચાયેલ છે. પ્રથમ ગ્લેઝ દ્વારા આવરી લેવામાં આવતી ક્રેક છે, જેને યીન ક્રેક કહેવાય છે. બીજું એ છે કે ગ્લેઝમાં તિરાડ પડી જાય છે અને શરીરમાં તિરાડ પડતી નથી, જેને ગ્લેઝ ક્રેકીંગ કહેવાય છે. ત્રીજું શરીર અને ગ્લેઝ બંનેમાં તિરાડ પડે છે, જેને શરીર અને ગ્લેઝ બંનેની તિરાડ કહેવાય છે.

12. પીગળેલું છિદ્ર: ફાયરિંગ પ્રક્રિયા દરમિયાન ફ્યુઝિબલ સામગ્રીના ગલન દ્વારા ઉત્પાદિત છિદ્રનો સંદર્ભ આપે છે.

13. ફોલ્લીઓ: માલની સપાટી પરના રંગીન સ્ટેનનો ઉલ્લેખ કરે છે, જેને આયર્ન સ્પોટ્સ તરીકે પણ ઓળખવામાં આવે છે.

14. છિદ્રો: ગ્લેઝ સપાટી પર હાજર નાના છિદ્રો (અથવા બ્રાઉન-આઇડ પિગ પોર્સ, પિનહોલ્સ) નો સંદર્ભ આપે છે.

15. સ્લેગ ફોલિંગ: ઉત્પાદનની ચમકદાર સપાટીને વળગી રહેલ સાગર રાખ અને અન્ય સ્લેગ કણોનો સંદર્ભ આપે છે.

16. બોટમ એજ સ્ટીકી સ્લેગ: ઉત્પાદનના પગની ધાર પર ચોંટેલા નાના સ્લેગ કણોનો સંદર્ભ આપે છે.

17. નીડલ પોઈન્ટ: ઉત્પાદન પર આધાર દ્વારા છોડવામાં આવેલ ટ્રેસ.

18. સ્ટીકી ડાઘ: ગોળીબાર દરમિયાન ગ્રીન બોડી અને વિદેશી વસ્તુ વચ્ચેના બંધનને કારણે બનેલી ખામી.

19. ફાયર કાંટો: જ્યોતમાં ફ્લાય એશને કારણે રફ બ્રાઉન સપાટી.

20. ગ્લેઝનો અભાવ: ઉત્પાદનના આંશિક ડિગ્લેઝિંગનો ઉલ્લેખ કરે છે.

21, નારંગી ગ્લેઝ: નારંગીની છાલ જેવી ગ્લેઝનો સંદર્ભ આપે છે.

22. મડ ગ્લેઝ સ્ટ્રેન્ડ: લીલી બોડીની સ્ટ્રાન્ડ જેવી ઘટના અને ચમકદાર સપાટી આંશિક રીતે ઉભી થવાનો ઉલ્લેખ કરે છે.

23. પાતળા ગ્લેઝ: ઉત્પાદનની સપાટી પરના ગ્લેઝ સ્તરનો સંદર્ભ આપે છે, જે એવી છબી બનાવે છે કે ગ્લેઝની સપાટી તેજસ્વી નથી.

24. ગંદા રંગ: ઉત્પાદનની સપાટી પર વિવિધરંગી રંગોના દેખાવનો ઉલ્લેખ કરે છે જે હાજર ન હોવા જોઈએ.

25. ખોટો રંગ: સમાન પેટર્નના અસમાન રંગ અથવા અગ્નિના અભાવને કારણે પ્રકાશના અભાવની ઘટનાનો ઉલ્લેખ કરે છે.

26. લીટીઓનો અભાવ: લીટીઓથી સુશોભિત લીટીઓ અને ધારની ખામીઓનો સંદર્ભ આપે છે.

27. ચિત્રનો અભાવ: અપૂર્ણ ચિત્ર અને ખોટા રંગની ઘટનાનો સંદર્ભ આપે છે.

28. બેકડ ફ્લાવર સ્ટીકી ગ્લેઝ: પકવવાની પ્રક્રિયા દરમિયાન ઉત્પાદનની ચમકદાર સપાટી પર રંગીન સ્ટેન અને ગ્લેઝના નુકસાનનો સંદર્ભ આપે છે.

29. ગંદા તળિયાના પગ: નીચેના પગ પર ચોંટેલી અન્ય અશુદ્ધિઓ અને વિકૃતિકરણનો ઉલ્લેખ કરે છે.

30. મોં અને કાનના સંયુક્ત કાદવનો રંગ તફાવત: મોં અને કાનના સંયુક્ત કાદવનો રંગ ઉત્પાદન સાથે અસંગત છે.

31. જીપ્સમ ગંદા: જીપ્સમના સંલગ્નતાને લીધે લીલા શરીરની હેટરોક્રોમેટિક ઘટનાનો ઉલ્લેખ કરે છે.

32. વાદળી સોનું: ધાતુ ખૂબ પાતળી હોવાને કારણે વાદળી રંગની ઘટના.

33. ધૂમ્રપાન: આંશિક અથવા આખા ઉત્પાદનમાં રાખોડી, કાળા અને ભૂરા રંગના દેખાવનો સંદર્ભ આપે છે.

34. યીન પીળો: ઉત્પાદનના આંશિક અથવા સંપૂર્ણ પીળાશનો સંદર્ભ આપે છે.

35. ગ્લેઝ સ્ક્રેચેસ: ચીજવસ્તુઓની ચમકદાર સપાટી પર છટાઓ અને ગ્લોસના આંશિક નુકશાનની ઘટનાનો ઉલ્લેખ કરે છે.

36. બમ્પ: માલની આંશિક અસર અથવા વિકૃતિનો સંદર્ભ આપે છે, જેને સખત ઈજા તરીકે પણ ઓળખવામાં આવે છે.

37. રોલિંગ ટ્રેસ: રોલિંગ અથવા છરી દબાવવામાં ઉત્પાદિત ચાપ-આકારના નિશાનોનો સંદર્ભ આપે છે.

38. વેવી પેટર્ન: ઉત્પાદનની અસમાન ગ્લેઝ દ્વારા પ્રસ્તુત વેવી પેટર્નનો સંદર્ભ આપે છે.

ભૌતિક અને રાસાયણિક અનુક્રમણિકા પરીક્ષણ

1. રોજિંદા ઉપયોગના સિરામિક્સનું પાણી શોષણ પરીક્ષણ

2. ઘરગથ્થુ સિરામિક્સની થર્મલ સ્થિરતાનું નિરીક્ષણ

3. દૈનિક સિરામિક્સની સફેદતા

4. રોજિંદા ઉપયોગના સિરામિક્સના લીડ અને કેડમિયમ વિસર્જનનું નિરીક્ષણ.

દૈનિક ફાઇન પોર્સેલેઇન નિરીક્ષણ

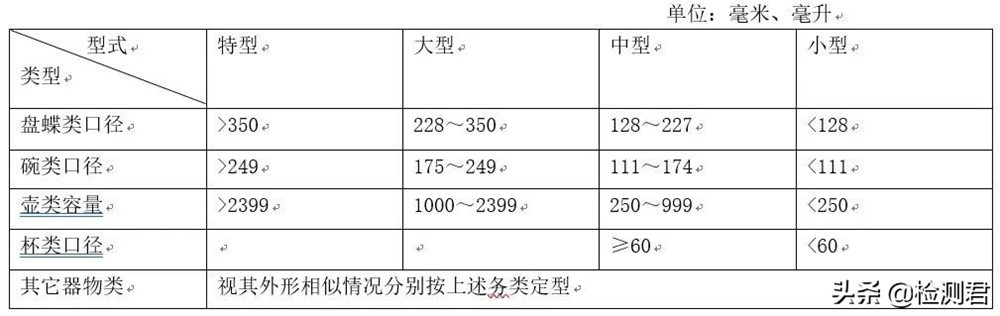

1. દૈનિક ઉપયોગ માટે દંડ પોર્સેલેઇનની વિશિષ્ટતાઓ

ઉત્પાદન વિશિષ્ટતાઓને વિશિષ્ટ, મોટા, મધ્યમ અને નાનામાં વિભાજિત કરવામાં આવે છે. વિશિષ્ટ સામગ્રી કોષ્ટકમાં બતાવવામાં આવી છે:

2. દૈનિક ઉપયોગ માટે દંડ પોર્સેલેઇનનું વર્ગીકરણ

દૈનિક ફાઇન પોર્સેલેઇનને દેખાવની ગુણવત્તા અનુસાર ચાર ગ્રેડમાં વિભાજિત કરવામાં આવે છે, અને વિશિષ્ટ આવશ્યકતાઓ નીચે મુજબ છે:

પ્રથમ-વર્ગના ઉત્પાદનો માટે ઉત્પાદન દીઠ 4 થી વધુ પ્રકારની ખામીઓ નહીં;

બીજા-વર્ગના ઉત્પાદનોમાં ઉત્પાદન દીઠ 5 ખામીઓથી વધુ ન હોવી જોઈએ;

ત્રીજા-વર્ગના ઉત્પાદનના દરેક ઉત્પાદનમાં 6 પ્રકારની ખામીઓથી વધુ ન હોવી જોઈએ;

ગ્રેડ 4 ના દરેક ઉત્પાદનમાં 7 થી વધુ પ્રકારની ખામીઓ હોવી જોઈએ નહીં;

વધુમાં, ધોરણ અનુસાર, તે પણ જરૂરી છે:

1. પાણી શોષણ દર 0.5% થી વધુ ન હોવો જોઈએ.

2. થર્મલ સ્ટેબિલિટી જરૂરિયાતો, 200 ℃ થી 20 ℃ પાણીમાં, હીટ એક્સચેન્જ એકવાર ક્રેક કરશે નહીં (બોન ચાઈના મર્યાદિત નથી).

3. વાદળી ગ્લેઝ અને વિશિષ્ટ રંગ શૈલીવાળા ઉત્પાદનો સિવાય સફેદ પોર્સેલેઇનની સફેદતા 65% કરતા ઓછી હોવી જોઈએ નહીં.

4. ખોરાક સાથે સંપર્ક સપાટી પર લીડનું વિસર્જન 7PPM કરતાં વધુ નથી, અને કેડમિયમનું વિસર્જન 0.5PPM કરતાં વધુ નથી.

5. વ્યાસ સહનશીલતા. 60 મીમીના સમાન અથવા તેનાથી વધુ વ્યાસ માટે, +1.5% થી -1% સુધીની મંજૂરી આપો; 60 મીમી કરતા ઓછા વ્યાસ માટે, ±2% ને મંજૂરી આપો.

6. જ્યારે પોટ 70 ડિગ્રી પર નમેલું હોય, ત્યારે ઢાંકણ ન પડવું જોઈએ. જ્યારે ઢાંકણને એક બાજુએ ખસેડવામાં આવે છે, ત્યારે ઢાંકણ અને સ્પાઉટ વચ્ચેનું અંતર 3 મીમીથી વધુ ન હોવું જોઈએ. સ્ફુટનું મોં 3 મીમીથી ઓછું ન હોવું જોઈએ.

7. ઉત્પાદનોના સમૂહનો ગ્લેઝ રંગ અને ચિત્રનો રંગ મૂળભૂત રીતે સમાન હોવો જોઈએ, અને વિશિષ્ટતાઓ અને કદ અનુરૂપ હોવા જોઈએ.

8. ફ્રાઈંગ ગ્લેઝ, બમ્પિંગ, ક્રેકીંગ અને લિકેજ ખામીને મંજૂરી નથી.

દૈનિક દંડ માટીકામ નિરીક્ષણ

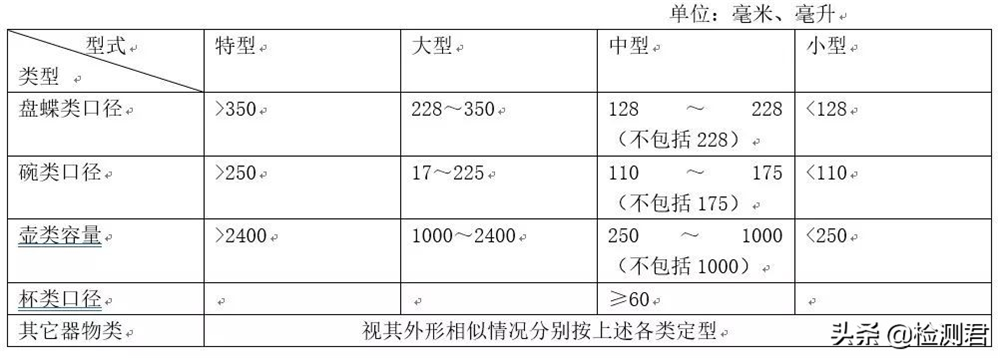

1. દૈનિક દંડ માટીકામની વિશિષ્ટતાઓ

ઉત્પાદન વિશિષ્ટતાઓને વિશિષ્ટ, મોટા, મધ્યમ અને નાનામાં વિભાજિત કરવામાં આવે છે. વિશિષ્ટ સામગ્રી કોષ્ટકમાં બતાવવામાં આવી છે

2. દૈનિક ફાઇન માટીકામનું ગ્રેડિંગ

દેખાવની ગુણવત્તા અનુસાર દૈનિક ફાઇન માટીકામને ત્રણ ગ્રેડમાં વહેંચવામાં આવે છે, ચોક્કસ જરૂરિયાતો નીચે મુજબ છે:

પ્રથમ-વર્ગના ઉત્પાદનોમાં ઉત્પાદન દીઠ 5 ખામીઓથી વધુ ન હોવી જોઈએ;

બીજા-વર્ગના ઉત્પાદનોમાં ઉત્પાદન દીઠ 6 ખામીઓથી વધુ ન હોવી જોઈએ;

ત્રીજા-વર્ગના ઉત્પાદનના દરેક ઉત્પાદનમાં 8 પ્રકારની ખામીઓથી વધુ ન હોવી જોઈએ;

આ ઉપરાંત, ધોરણ નક્કી કરે છે કે:

1. ટાયરની ગુણવત્તા ગાઢ છે, અને પાણી શોષણ દર 15% થી વધુ નથી.

2. ગ્લેઝ સપાટી સરળ છે અને રંગ શુદ્ધ છે.

3. થર્મલ સ્ટેબિલિટી જરૂરિયાતો, 200 ℃ થી 20 ℃ પાણીમાં, હીટ એક્સચેન્જ એકવાર ક્રેક કરશે નહીં.

4. જ્યારે સપાટ સપાટી પર મૂકવામાં આવે ત્યારે ઉત્પાદન સપાટ અને સ્થિર હોવું જોઈએ.

5. ઉત્પાદનના વ્યાસની સહિષ્ણુતા, 60 મીમી કરતા વધુ અથવા તેના સમાન વ્યાસ માટે સહનશીલતા +1.5% થી 1% છે, અને 60 મીમી કરતા ઓછા વ્યાસ માટે સહનશીલતા ±2% છે.

6. ઢાંકણનું કદ અને તમામ ઢાંકેલા ઉત્પાદનોના મોં યોગ્ય હોવા જોઈએ.

7. ઉત્પાદનને ફ્રાઈંગ ગ્લેઝ, બમ્પિંગ, ક્રેકીંગ અને લિકેજ ખામીઓ રાખવાની મંજૂરી નથી, અને મોંની ધાર અને ખૂણા પર કોઈ ખુલવા અને ક્રેકીંગ બબલ નથી.

8. ઉત્પાદનોના સંપૂર્ણ સેટનો ગ્લેઝ રંગ, ચિત્ર અને ચળકાટ મૂળભૂત રીતે સમાન હોવા જોઈએ, અને વિશિષ્ટતાઓ અને કદ અનુરૂપ હોવા જોઈએ.

9. ખોરાક સાથે સંપર્ક સપાટી પર લીડનું વિસર્જન 7PPM કરતાં વધુ નથી, અને કેડમિયમનું વિસર્જન 0.5PPM કરતાં વધુ નથી.

પોસ્ટ સમય: ઓગસ્ટ-16-2022