કાપડ માટે સામાન્ય નિરીક્ષણ પદ્ધતિ "ફોર-પોઇન્ટ સ્કોરિંગ પદ્ધતિ" છે. આ "ચાર-બિંદુ સ્કેલ" માં, કોઈપણ એક ખામી માટે મહત્તમ સ્કોર ચાર છે. કાપડમાં ગમે તેટલી ખામીઓ હોય, લીનિયર યાર્ડ દીઠ ખામીનો સ્કોર ચાર પોઈન્ટથી વધુ ન હોવો જોઈએ.

ગૂંથેલા ગૂંથેલા કાપડ માટે ચાર-પોઇન્ટ સ્કેલનો ઉપયોગ કરી શકાય છે, જેમાં ખામીના કદ અને તીવ્રતાના આધારે 1-4 પોઇન્ટ્સ કાપવામાં આવે છે.

ટેક્સટાઇલ ફેબ્રિક્સનું વ્યાવસાયિક નિરીક્ષણ કરવા માટે ફોર-પોઇન્ટ સિસ્ટમનો ઉપયોગ કેવી રીતે કરવો?

સ્કોરિંગનું ધોરણ

1. વાર્પ, વેફ્ટ અને અન્ય દિશાઓમાં ખામીઓનું મૂલ્યાંકન નીચેના માપદંડો અનુસાર કરવામાં આવશે:

એક બિંદુ: ખામી લંબાઈ 3 ઇંચ અથવા ઓછી છે

બે બિંદુઓ: ખામી લંબાઈ 3 ઇંચ કરતાં વધુ અને 6 ઇંચ કરતાં ઓછી છે

ત્રણ બિંદુઓ: ખામીની લંબાઈ 6 ઇંચ કરતાં વધુ અને 9 ઇંચ કરતાં ઓછી છે

ચાર બિંદુઓ: ખામી લંબાઈ 9 ઇંચ કરતાં વધુ છે

2. ખામીઓનો સ્કોરિંગ સિદ્ધાંત:

A. એક જ યાર્ડમાં તમામ વાર્પ અને વેફ્ટ ખામીઓ માટે કપાત 4 પોઈન્ટથી વધુ ન હોવી જોઈએ.

B. ગંભીર ખામીઓ માટે, ખામીના દરેક યાર્ડને ચાર પોઈન્ટ તરીકે રેટ કરવામાં આવશે. ઉદાહરણ તરીકે: બધા છિદ્રો, છિદ્રો, વ્યાસને ધ્યાનમાં લીધા વિના, ચાર પોઇન્ટ રેટ કરવામાં આવશે.

C. સતત ખામીઓ માટે, જેમ કે: પગથિયાં, કિનારીથી ધારનો રંગ તફાવત, સાંકડી સીલ અથવા અનિયમિત કાપડની પહોળાઈ, ક્રિઝ, અસમાન રંગ વગેરે, ખામીના દરેક યાર્ડને ચાર પોઈન્ટ તરીકે રેટ કરવું જોઈએ.

D. સેલ્વેજના 1″ ની અંદર કોઈ પોઈન્ટ કાપવામાં આવશે નહીં

ઇ. વાર્પ અથવા વેફ્ટને ધ્યાનમાં લીધા વિના, ખામી ગમે તે હોય, સિદ્ધાંત દૃશ્યમાન હોવાનો છે, અને ખામીના સ્કોર અનુસાર સાચો સ્કોર કાપવામાં આવશે.

F. વિશિષ્ટ નિયમો સિવાય (જેમ કે એડહેસિવ ટેપ સાથે કોટિંગ), સામાન્ય રીતે માત્ર ગ્રે ફેબ્રિકની આગળની બાજુ તપાસવાની જરૂર છે.

2. નિરીક્ષણ

1. નમૂના લેવાની પ્રક્રિયા:

1) AATCC નિરીક્ષણ અને નમૂનાના ધોરણો:

A. નમૂનાઓની સંખ્યા: યાર્ડની કુલ સંખ્યાના વર્ગમૂળને આઠ વડે ગુણાકાર કરો.

B. સેમ્પલિંગ બોક્સની સંખ્યા: બોક્સની કુલ સંખ્યાનું વર્ગમૂળ.

2) નમૂનાની આવશ્યકતાઓ:

તપાસવાના કાગળોની પસંદગી સંપૂર્ણપણે રેન્ડમ છે.

જ્યારે બેચમાં ઓછામાં ઓછા 80% રોલ પેક થઈ ગયા હોય ત્યારે ટેક્સટાઈલ મિલોએ ઈન્સ્પેક્ટરને પેકિંગ સ્લિપ બતાવવી જરૂરી છે. નિરીક્ષક તપાસવા માટેના કાગળો પસંદ કરશે.

એકવાર ઇન્સ્પેક્ટરે તપાસવા માટેના રોલ પસંદ કરી લીધા પછી, નિરીક્ષણ કરવા માટેના રોલ્સની સંખ્યા અથવા નિરીક્ષણ માટે પસંદ કરવામાં આવેલા રોલ્સની સંખ્યામાં કોઈ વધુ ગોઠવણો કરી શકાશે નહીં. નિરીક્ષણ દરમિયાન, રેકોર્ડ કરવા અને રંગ તપાસવા સિવાય કોઈપણ રોલમાંથી ફેબ્રિકનો યાર્ડેજ લેવામાં આવશે નહીં.

કાપડના તમામ રોલ કે જેનું નિરીક્ષણ કરવામાં આવે છે તેને ગ્રેડ કરવામાં આવે છે અને ખામીના સ્કોરનું મૂલ્યાંકન કરવામાં આવે છે.

2. ટેસ્ટ સ્કોર

1) સ્કોરની ગણતરી

સૈદ્ધાંતિક રીતે, કાપડના દરેક રોલની તપાસ કર્યા પછી, સ્કોર્સ ઉમેરી શકાય છે. પછી, સ્વીકૃતિ સ્તર અનુસાર ગ્રેડનું મૂલ્યાંકન કરવામાં આવે છે, પરંતુ વિવિધ કાપડની સીલમાં અલગ-અલગ સ્વીકૃતિ સ્તર હોવા આવશ્યક હોવાથી, જો નીચેના સૂત્રનો ઉપયોગ 100 ચોરસ યાર્ડ દીઠ કાપડના દરેક રોલના સ્કોરની ગણતરી કરવા માટે કરવામાં આવે છે, તો તેની ગણતરી ફક્ત 100 ચોરસ યાર્ડ નીચે દર્શાવેલ સ્કોર અનુસાર, તમે વિવિધ કાપડની સીલ માટે ગ્રેડનું મૂલ્યાંકન કરી શકો છો.

A = (કુલ પોઈન્ટ્સ x 3600) / (યાર્ડ્સ તપાસેલ x કાપવા યોગ્ય ફેબ્રિક પહોળાઈ) = પોઈન્ટ પ્રતિ 100 ચોરસ યાર્ડ

2) કાપડની વિવિધ પ્રજાતિઓની સ્વીકૃતિ સ્તર

કાપડના વિવિધ પ્રકારોને નીચેની ચાર શ્રેણીઓમાં વહેંચવામાં આવ્યા છે

| પ્રકાર | કાપડનો પ્રકાર | સિંગલ વોલ્યુમ સ્કોરિંગ | સમગ્ર વિવેચન |

| વણાયેલા ફેબ્રિક | |||

| બધા માનવસર્જિત કાપડ, પોલિએસ્ટર / નાયલોન/એસિટેટ પ્રોડક્ટ્સ | શર્ટિંગ, માનવસર્જિત કાપડ, ખરાબ ઊન | 20 | 16 |

| ડેનિમ કેનવાસ | પોપલિન/ઓક્સફર્ડ પટ્ટાવાળી અથવા ગિંગહામ શર્ટિંગ, માનવસર્જિત કાપડ, વૂલન કાપડ, પટ્ટાવાળા અથવા ચેક કરેલા કાપડ/રંગીન ઈન્ડિગો યાર્ન, તમામ વિશેષતાના કાપડ, જેક્વાર્ડ્સ/ડોબી કોર્ડરોય/વેલ્વેટ/સ્ટ્રેચ ડેનિમ/કૃત્રિમ કાપડ/મિશ્રણ | 28 | 20 |

| લિનન, મલમલ | લિનન, મલમલ | 40 | 32 |

| ડોપિયોની સિલ્ક/લાઇટ સિલ્ક | ડોપિયોની સિલ્ક/લાઇટ સિલ્ક | 50 | 40 |

| ગૂંથેલા ફેબ્રિક | |||

| તમામ માનવસર્જિત કાપડ, પોલિએસ્ટર/ નાયલોન/એસિટેટ પ્રોડક્ટ્સ | રેયોન, ખરાબ ઊન, મિશ્રિત રેશમ | 20 | 16 |

| બધા વ્યાવસાયિક કાપડ | જેક્વાર્ડ / ડોબી કોર્ડરોય, સ્પન રેયોન, વૂલન ટેક્સટાઇલ, રંગીન ઈન્ડિગો યાર્ન, વેલ્વેટ / સ્પાન્ડેક્સ | 25 | 20 |

| મૂળભૂત ગૂંથેલા ફેબ્રિક | કોમ્બેડ કોટન/બ્લેન્ડ કોટન | 30 | 25 |

| મૂળભૂત ગૂંથેલા ફેબ્રિક | કાર્ડેડ સુતરાઉ કાપડ | 40 | 32 |

ઉલ્લેખિત સ્કોર કરતાં વધુ કાપડનો એક રોલ બીજા-વર્ગ તરીકે વર્ગીકૃત કરવામાં આવશે.

જો સમગ્ર લોટનો સરેરાશ સ્કોર નિર્દિષ્ટ સ્કોર લેવલ કરતાં વધી જાય, તો લોટ તપાસમાં નિષ્ફળ ગયો હોવાનું માનવામાં આવશે.

3. નિરીક્ષણ સ્કોર: કાપડના ગ્રેડનું મૂલ્યાંકન કરવા માટેની અન્ય બાબતો

પુનરાવર્તિત ખામીઓ:

1), કોઈપણ પુનરાવર્તિત અથવા પુનરાવર્તિત ખામી પુનરાવર્તિત ખામીઓનું નિર્માણ કરશે. પુનરાવર્તિત ખામીઓ માટે કાપડના દરેક યાર્ડ માટે ચાર પોઈન્ટ આપવા જોઈએ.

2) ખામીનો સ્કોર ગમે તેટલો હોય, દસ યાર્ડથી વધુ કાપડ સાથેનો કોઈપણ રોલ જેમાં વારંવાર ખામી હોય તેને અયોગ્ય ગણવામાં આવવો જોઈએ.

ટેક્સટાઇલ ફેબ્રિક્સનું વ્યાવસાયિક નિરીક્ષણ કરવા માટે ચાર-પોઇન્ટ સિસ્ટમનો ઉપયોગ કેવી રીતે કરવો

સંપૂર્ણ પહોળાઈ ખામી:

3) દરેક 100y2 માં ચાર કરતાં વધુ પૂર્ણ-પહોળાઈની ખામી ધરાવતા રોલ્સને પ્રથમ-વર્ગના ઉત્પાદનો તરીકે રેટ કરવામાં આવશે નહીં.

4) સરેરાશ 10 લીનિયર યાર્ડ દીઠ એક કરતા વધુ મોટી ખામી ધરાવતા રોલ્સને અયોગ્ય ગણવામાં આવશે, પછી ભલેને 100y માં કેટલી ખામીઓ હોય.

5) કાપડના માથા અથવા કાપડની પૂંછડીના 3 વર્ષની અંદર મોટી ખામી ધરાવતા રોલ્સને અયોગ્ય તરીકે રેટ કરવા જોઈએ. મુખ્ય ખામીઓને ત્રણ કે ચાર મુદ્દા ગણવામાં આવશે.

6) જો કાપડની એક સેલ્વેજ પર સ્પષ્ટ છૂટક અથવા ચુસ્ત દોરો હોય, અથવા કાપડના મુખ્ય ભાગ પર લહેર, કરચલીઓ, ક્રિઝ અથવા ક્રિઝ હોય, તો આ પરિસ્થિતિઓને કારણે જ્યારે કાપડ સામાન્ય રીતે ખુલે છે ત્યારે કાપડ અસમાન થાય છે. . આવા વોલ્યુમોને પ્રથમ વર્ગ તરીકે વર્ગીકૃત કરી શકાતા નથી.

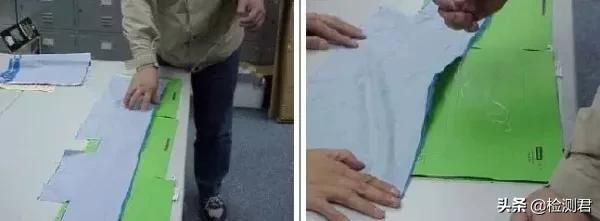

7) કાપડના રોલનું નિરીક્ષણ કરતી વખતે, તેની પહોળાઈ શરૂઆતમાં, મધ્યમાં અને અંતમાં ઓછામાં ઓછી ત્રણ વખત તપાસો. જો કાપડના રોલની પહોળાઈ ઉલ્લેખિત લઘુત્તમ પહોળાઈની નજીક હોય અથવા કાપડની પહોળાઈ એકસરખી ન હોય, તો રોલની પહોળાઈ માટે તપાસની સંખ્યા વધારવી જોઈએ.

8) જો રોલની પહોળાઈ ઉલ્લેખિત લઘુત્તમ ખરીદીની પહોળાઈ કરતા ઓછી હોય, તો રોલને અયોગ્ય ગણવામાં આવશે.

9) વણાયેલા કાપડ માટે, જો પહોળાઈ ઉલ્લેખિત ખરીદીની પહોળાઈ કરતાં 1 ઈંચ પહોળી હોય, તો રોલને અયોગ્ય ગણવામાં આવશે. જો કે, સ્થિતિસ્થાપક વણાયેલા ફેબ્રિક માટે, જો તે નિર્દિષ્ટ પહોળાઈ કરતા 2 ઇંચ પહોળું હોય તો પણ, તે યોગ્યતા મેળવી શકાય છે. ગૂંથેલા કાપડ માટે, જો પહોળાઈ ઉલ્લેખિત ખરીદીની પહોળાઈ કરતાં 2 ઈંચ પહોળી હોય, તો રોલ નકારવામાં આવશે. જો કે, ફ્રેમ ગૂંથેલા ફેબ્રિક માટે, જો તે ઉલ્લેખિત પહોળાઈ કરતાં 3 ઇંચ પહોળું હોય, તો પણ તેને સ્વીકાર્ય ગણી શકાય.

10) કાપડની એકંદર પહોળાઈ એ એક છેડે બાહ્ય સેલ્વેજથી બીજા છેડે બાહ્ય સેલ્વેજ સુધીના અંતરને દર્શાવે છે.

કાપવા યોગ્ય ફેબ્રિકની પહોળાઈ એ સેલ્વેજ અને/અથવા સ્ટીચર પિનહોલ્સ, અનપ્રિન્ટેડ, અનકોટેડ અથવા ફેબ્રિક બોડીના અન્ય સારવાર ન કરાયેલ સપાટીના ભાગો વિના માપવામાં આવેલી પહોળાઈ છે.

રંગ તફાવત મૂલ્યાંકન:

11) રોલ્સ અને રોલ્સ, બેચ અને બેચ વચ્ચેનો રંગ તફાવત AATCC ગ્રે સ્કેલના ચાર સ્તરો કરતા ઓછો હોવો જોઈએ નહીં.

12) કાપડની તપાસ પ્રક્રિયા દરમિયાન, દરેક રોલમાંથી 6~10 ઇંચ પહોળા રંગના તફાવતના કાપડના બોર્ડ લો, નિરીક્ષક આ કાપડની સ્કિનનો ઉપયોગ સમાન રોલની અંદરના રંગના તફાવત અથવા વિવિધ રોલ વચ્ચેના રંગના તફાવતની સરખામણી કરવા માટે કરશે.

13) સમાન રોલમાં ધાર-થી-એજ, ધાર-થી-મધ્યમ અથવા કાપડના માથાથી કપડાની પૂંછડી વચ્ચેનો રંગ તફાવત AATCC ગ્રે સ્કેલમાં ચોથા સ્તર કરતાં ઓછો હોવો જોઈએ નહીં. નિરીક્ષણ કરેલ રોલ્સ માટે, આવા રંગ-તફાવત ખામીવાળા ફેબ્રિકના દરેક યાર્ડને યાર્ડ દીઠ ચાર પોઈન્ટ રેટ કરવામાં આવશે.

14) જો તપાસવામાં આવનાર ફેબ્રિક અગાઉથી પૂરા પાડવામાં આવેલ મંજૂર નમૂનાઓને અનુરૂપ ન હોય, તો તેનો રંગ તફાવત ગ્રે સ્કેલ ટેબલમાં 4-5 સ્તર કરતા ઓછો હોવો જોઈએ, અન્યથા માલની આ બેચને અયોગ્ય ગણવામાં આવશે.

રોલ લંબાઈ:

15) જો એક રોલની વાસ્તવિક લંબાઈ લેબલ પર દર્શાવેલ લંબાઈથી 2% કરતા વધુ વિચલિત થાય, તો રોલને અયોગ્ય ગણવામાં આવશે. રોલ લંબાઈના વિચલનો સાથેના રોલ માટે, તેમના ખામીના સ્કોર્સનું મૂલ્યાંકન હવે કરવામાં આવતું નથી, પરંતુ તે નિરીક્ષણ અહેવાલમાં સૂચવવામાં આવવું જોઈએ.

16) જો તમામ રેન્ડમ સેમ્પલની લંબાઈનો સરવાળો લેબલ પર દર્શાવેલ લંબાઈથી 1% અથવા વધુ વિચલિત થાય છે, તો માલની આખી બેચને અયોગ્ય ગણવામાં આવશે.

જોડાવાનો ભાગ:

17) વણાયેલા કાપડ માટે, ફેબ્રિકના આખા રોલને બહુવિધ ભાગો દ્વારા જોડી શકાય છે, સિવાય કે ખરીદીના કરારમાં અન્યથા નિર્ધારિત કરવામાં આવ્યું હોય, જો ફેબ્રિકના રોલમાં 40y કરતાં ઓછી લંબાઈનો સંયુક્ત ભાગ હોય, તો રોલ નક્કી કરવામાં આવશે. અયોગ્ય છે.

ગૂંથેલા કાપડ માટે, ખરીદી કરારમાં અન્યથા ઉલ્લેખિત ન હોય તો, જો રોલમાં 30 પાઉન્ડ કરતા ઓછા વજનનો જોડાયેલ ભાગ હોય, તો રોલને અયોગ્ય તરીકે વર્ગીકૃત કરવામાં આવશે.

વેફ્ટ ઓબ્લીક અને બો વેફ્ટ:

18) વણેલા અને ગૂંથેલા કાપડ માટે, 2% થી વધુ બો વેફ્ટ અને ત્રાંસા ફોલ્ડવાળા તમામ પ્રિન્ટેડ કાપડ અથવા પટ્ટાવાળા કાપડ; અને 3% થી વધુ ત્રાંસીવાળા તમામ દુષ્ટ કાપડને પ્રથમ-વર્ગ તરીકે વર્ગીકૃત કરી શકાતા નથી.

વેફ્ટની દિશામાં કાપડને કાપો, અને બને ત્યાં સુધી વેફ્ટના વળાંકની દિશામાં વળગી રહેવાનો પ્રયાસ કરો;

વેફ્ટ યાર્ન એક પછી એક દૂર કરો;

જ્યાં સુધી સંપૂર્ણ વેફ્ટ દોરવામાં ન આવે ત્યાં સુધી;

ટેક્સટાઇલ ફેબ્રિક્સનું વ્યાવસાયિક નિરીક્ષણ કરવા માટે ચાર-પોઇન્ટ સિસ્ટમનો ઉપયોગ કેવી રીતે કરવો

કિનારીઓ ફ્લશ સાથે, તાણની સાથે અડધા ભાગમાં ફોલ્ડ કરો અને ઉચ્ચતમ બિંદુ અને સૌથી નીચલા બિંદુ વચ્ચેનું અંતર માપો

ટેક્સટાઇલ ફેબ્રિક્સનું વ્યાવસાયિક નિરીક્ષણ કરવા માટે ચાર-પોઇન્ટ સિસ્ટમનો ઉપયોગ કેવી રીતે કરવો

19) વણાયેલા કાપડ માટે, 2% થી વધુ ત્રાંસીવાળા તમામ પ્રિન્ટેડ અને પટ્ટાવાળા કાપડ અને 3% થી વધુ ત્રાંસીવાળા તમામ વાટ કાપડને પ્રથમ-વર્ગ તરીકે વર્ગીકૃત કરી શકાતા નથી.

ગૂંથેલા કાપડ માટે, તમામ વાટ કાપડ અને 5% થી વધુ ત્રાંસાવાળા પ્રિન્ટેડ કાપડને પ્રથમ-વર્ગના ઉત્પાદનો તરીકે વર્ગીકૃત કરી શકાતા નથી.

કપડાની ગંધ:

21) બધા રોલ્સ કે જે ગંધ બહાર કાઢે છે તે નિરીક્ષણમાંથી પસાર થશે નહીં.

છિદ્ર:

22), ખામીઓ દ્વારા જે કાપડના નુકસાન તરફ દોરી જાય છે, નુકસાનનું કદ ભલે ગમે તે હોય, તેને 4 પોઇન્ટ તરીકે રેટ કરવું જોઈએ. છિદ્રમાં બે અથવા વધુ તૂટેલા યાર્નનો સમાવેશ થવો જોઈએ.

અનુભવો:

23) સંદર્ભ નમૂના સાથે સરખામણી કરીને કાપડની લાગણી તપાસો. નોંધપાત્ર વિસંગતતાના કિસ્સામાં, રોલને બીજા વર્ગ તરીકે રેટ કરવામાં આવશે, પ્રતિ યાર્ડ 4 ના સ્કોર સાથે. જો તમામ રોલ્સની લાગણી સંદર્ભ નમૂનાના સ્તર સુધી પહોંચતી નથી, તો નિરીક્ષણ સ્થગિત કરવામાં આવશે અને સ્કોરનું અસ્થાયી ધોરણે મૂલ્યાંકન કરવામાં આવશે નહીં.

ઘનતા:

24) સંપૂર્ણ નિરીક્ષણમાં, ઓછામાં ઓછા બે નિરીક્ષણોની મંજૂરી છે, અને ±5% ની મંજૂરી છે, અન્યથા તે અયોગ્ય ગણવામાં આવશે (જોકે તે 4-પોઇન્ટ સિસ્ટમ પર લાગુ પડતું નથી, તે રેકોર્ડ કરવું આવશ્યક છે).

ગ્રામ વજન:

25) સંપૂર્ણ નિરીક્ષણ પ્રક્રિયા દરમિયાન, ઓછામાં ઓછા બે નિરીક્ષણો (તાપમાન અને ભેજની આવશ્યકતાઓ સાથે) મંજૂર છે, અને ±5% મંજૂરી છે, અન્યથા તેને ગૌણ ઉત્પાદન તરીકે ગણવામાં આવશે (જોકે તે ચાર-પોઇન્ટ સિસ્ટમ પર લાગુ પડતું નથી. , તે રેકોર્ડ હોવું જ જોઈએ).

રીલ, પેકિંગ આવશ્યકતાઓ:

1) કોઈ વિશેષ આવશ્યકતાઓ નથી, લગભગ 100 યાર્ડ લંબાઈ અને વજનમાં 150 પાઉન્ડથી વધુ નહીં.

2) કોઈ ખાસ આવશ્યકતાઓ નથી, તેને રીલીડ કરવી જોઈએ, અને કાગળની રીલને પરિવહન દરમિયાન નુકસાન થવી જોઈએ નહીં.

3) પેપર ટ્યુબનો વ્યાસ 1.5″-2.0″ છે.

4) રોલ કાપડના બંને છેડે, ખુલ્લા ભાગ 1” થી વધુ ન હોવો જોઈએ.

5) કાપડને રોલ કરતા પહેલા, તેને 4″થી નીચેની એડહેસિવ ટેપ વડે ડાબી, મધ્ય અને જમણી જગ્યાએ ઠીક કરો.

6) રોલ કર્યા પછી, રોલને ઢીલો થતો અટકાવવા માટે, 4 સ્થાનોને ઠીક કરવા માટે 12″ ટેપ લગાવો.

પોસ્ટ સમય: જુલાઈ-19-2022