આરામદાયક ગાદલામાં ઊંઘની ગુણવત્તા સુધારવાની અસર હોય છે. ગાદલા વિવિધ સામગ્રીઓમાંથી બને છે, જેમ કે પામ, રબર, ઝરણા, લેટેક્સ, વગેરે. તેમની સામગ્રીના આધારે, તે લોકોના વિવિધ જૂથો માટે યોગ્ય છે. જ્યારે નિરીક્ષકો વિવિધ ગાદલાનું નિરીક્ષણ કરે છે, ત્યારે તેઓએ કયા પાસાઓનું નિરીક્ષણ કરવું જોઈએ અને કોઈપણ ખામીઓ પર વિશેષ ધ્યાન આપવું જોઈએ. સંપાદકે તમારા માટે ગાદલું નિરીક્ષણની સામગ્રીનો સારાંશ આપ્યો છે અને તે ઉપયોગી જણાયું છે અને એકત્રિત કરી શકાય છે!

ઉત્પાદન અને પેકેજિંગ નિરીક્ષણ ધોરણો 1. ઉત્પાદન

1) ઉપયોગ દરમિયાન કોઈ સલામતી સમસ્યાઓ હોવી જોઈએ નહીં

2) પ્રક્રિયાનો દેખાવ નુકસાન, સ્ક્રેચ, તિરાડો વગેરેથી મુક્ત હોવો જોઈએ.

3) તે ગંતવ્ય દેશના કાયદા અને નિયમો અને ગ્રાહક જરૂરિયાતોનું પાલન કરવું આવશ્યક છે

4) ઉત્પાદન માળખું, દેખાવ, પ્રક્રિયા અને સામગ્રીએ ગ્રાહકની જરૂરિયાતો અને બેચના નમૂનાઓને પૂર્ણ કરવા આવશ્યક છે

5) ઉત્પાદન ગ્રાહકની જરૂરિયાતો અથવા બેચના નમૂનાઓ જેવા જ કાર્યોને પૂર્ણ કરે છે

6) લેબલ ઓળખ સ્પષ્ટ હોવી જોઈએ અને કાનૂની અને નિયમનકારી આવશ્યકતાઓનું પાલન કરતી હોવી જોઈએ

1) ઉત્પાદન પરિવહન પ્રક્રિયાની વિશ્વસનીયતા સુનિશ્ચિત કરવા માટે પેકેજિંગ યોગ્ય અને મજબૂત હોવું જોઈએ.

2) પેકેજિંગ સામગ્રી ઉત્પાદનના પરિવહનને સુરક્ષિત કરવા માટે સક્ષમ હોવી જોઈએ.

3) શિપિંગ માર્ક્સ, બારકોડ અને લેબલ્સ ગ્રાહકની જરૂરિયાતો અથવા બેચના નમૂનાઓને પૂર્ણ કરવા જોઈએ.

4) પેકેજિંગ સામગ્રી ગ્રાહકની જરૂરિયાતો અથવા બેચ નમૂનાઓ પૂરી કરવી જોઈએ.

5) સ્પષ્ટીકરણાત્મક ટેક્સ્ટ, સૂચનાઓ અને સંબંધિત લેબલ ચેતવણીઓ ગંતવ્ય દેશની ભાષામાં સ્પષ્ટપણે મુદ્રિત હોવી આવશ્યક છે.

6) સૂચનાઓનું વર્ણન ઉત્પાદન અને વાસ્તવિક સંબંધિત કાર્યો સાથે સુસંગત હોવું જોઈએ

1) લાગુ નિરીક્ષણ ધોરણો: ISO 2859/BS 6001/ANSI/ASQ-Z 1.4 સિંગલ સેમ્પલિંગ પ્લાન, સામાન્ય નિરીક્ષણ.

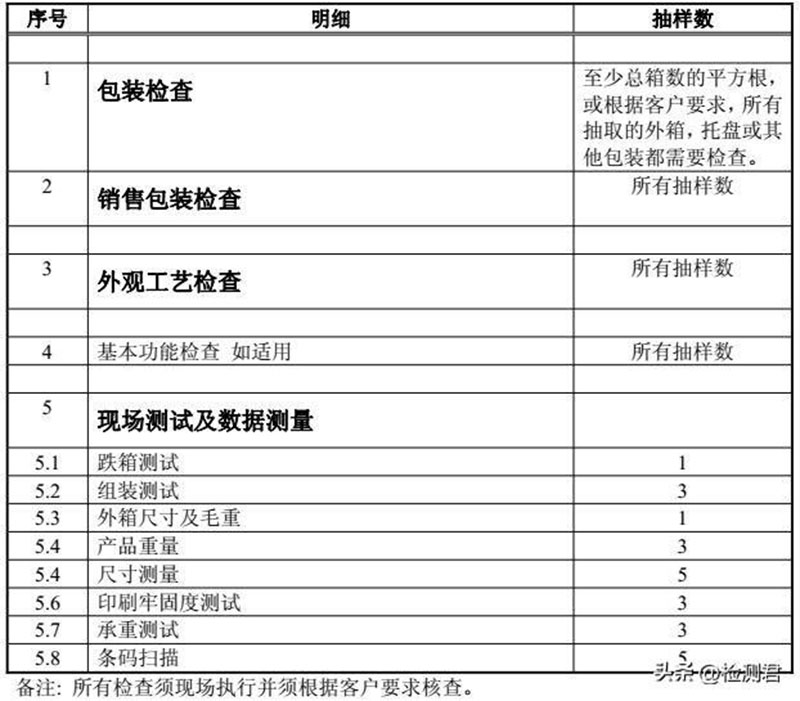

2) નમૂનાનું સ્તર: કૃપા કરીને નીચેના કોષ્ટકમાં નમૂના નંબરોનો સંદર્ભ લો

3) જો બહુવિધ ઉત્પાદનોને નિરીક્ષણ માટે મર્જ કરવામાં આવે છે, તો દરેક ઉત્પાદન માટેના નમૂના નંબર સમગ્ર બેચમાં તે ઉત્પાદનના જથ્થાની ટકાવારી દ્વારા નક્કી કરવામાં આવે છે. કબજે કરેલ ટકાવારીના આધારે પ્રમાણસર આ ઉત્પાદનના નમૂના નંબરની ગણતરી કરો. જો ગણતરી કરેલ નમૂનાની સંખ્યા 1 કરતા ઓછી હોય, તો બે નમૂનાઓ સંપૂર્ણ બેચના નમૂના તરીકે લેવામાં આવશે, અથવા એક નમૂના વિશિષ્ટ નમૂના સ્તરના નિરીક્ષણ તરીકે લેવામાં આવશે.

3) જો બહુવિધ ઉત્પાદનોને નિરીક્ષણ માટે મર્જ કરવામાં આવે છે, તો દરેક ઉત્પાદન માટેના નમૂના નંબર સમગ્ર બેચમાં તે ઉત્પાદનના જથ્થાની ટકાવારી દ્વારા નક્કી કરવામાં આવે છે. કબજે કરેલ ટકાવારીના આધારે પ્રમાણસર આ ઉત્પાદનના નમૂના નંબરની ગણતરી કરો. જો ગણતરી કરેલ નમૂનાની સંખ્યા 1 કરતા ઓછી હોય, તો બે નમૂનાઓ સંપૂર્ણ બેચના નમૂના તરીકે લેવામાં આવશે, અથવા એક નમૂના વિશિષ્ટ નમૂના સ્તરના નિરીક્ષણ તરીકે લેવામાં આવશે.

4) સ્વીકાર્ય ગુણવત્તા સ્તર AQL: કોઈ ગંભીર ખામીને મંજૂરી નથી ગંભીર ખામી AQL xx મુખ્ય ખામી AQL xx નાની ખામી પ્રમાણભૂત નોંધ: "xx" ગ્રાહક દ્વારા જરૂરી સ્વીકાર્ય ગુણવત્તા સ્તરના ધોરણને રજૂ કરે છે

5) વિશિષ્ટ અથવા નિશ્ચિત નમૂના માટેના નમૂનાઓની સંખ્યા, બિન-અનુરૂપતાઓને મંજૂરી નથી.

6) ખામીના વર્ગીકરણ માટેના સામાન્ય નિયમો: (1) જટિલ ખામી: ઉત્પાદનોનો ઉપયોગ કરતી વખતે અથવા સંગ્રહ કરતી વખતે વ્યક્તિગત ઈજા અથવા અસુરક્ષિત પરિબળો અથવા સંબંધિત કાયદાઓ અને નિયમોનું ઉલ્લંઘન કરતી ખામીઓ. (2) મુખ્ય ખામીઓ કાર્યાત્મક ખામીઓ ઉપયોગ અથવા જીવનકાળને અસર કરે છે, અથવા સ્પષ્ટ દેખાવ ખામી ઉત્પાદનના વેચાણ મૂલ્યને અસર કરે છે. (3) નાની ખામીઓ એવી ખામીઓ છે જે ઉત્પાદનના ઉપયોગને અસર કરતી નથી અને ઉત્પાદનના વેચાણ મૂલ્ય સાથે સંબંધિત નથી.

7) અવ્યવસ્થિત નિરીક્ષણ માટેના નિયમો: (1) અંતિમ નિરીક્ષણ માટે જરૂરી છે કે ઓછામાં ઓછા 100% ઉત્પાદનોનું ઉત્પાદન અને વેચાણ માટે પેક કરવામાં આવ્યું હોય, અને ઓછામાં ઓછા 80% ઉત્પાદનો બહારના બોક્સમાં પેક કરવામાં આવ્યા હોય. ગ્રાહકો તરફથી ખાસ જરૂરિયાતો સિવાય. (2) જો નમૂના પર બહુવિધ ખામીઓ જોવા મળે છે, તો સૌથી ગંભીર ખામીને ચુકાદાના આધાર તરીકે નોંધવી જોઈએ. બધી ખામીઓ બદલવી અથવા સમારકામ થવી જોઈએ. જો ગંભીર ખામીઓ જોવા મળે, તો સમગ્ર બેચને નકારી કાઢવી જોઈએ અને ગ્રાહકે માલ છોડવો કે નહીં તે નક્કી કરવું જોઈએ.

4. નિરીક્ષણ પ્રક્રિયા અને ખામી વર્ગીકરણ

સીરીયલ નંબર વિગતો, ખામીનું વર્ગીકરણ CriticalMajorMinor1) પેકેજિંગ નિરીક્ષણ, પ્લાસ્ટિક બેગ ખોલવાનું>19cm અથવા વિસ્તાર>10x9cm, કોઈ ગૂંગળામણની ચેતવણી ચિહ્નો છાપવામાં આવ્યાં નથી, X સલામતી ચેતવણી ચિહ્નો ગુમ થયેલ છે અથવા ખરાબ રીતે મુદ્રિત છે, X સમજૂતીત્મક ચિહ્નો ખૂટે છે અથવા નબળી રીતે મુદ્રિત છે, ગંતવ્ય દેશની X ભાષા ખૂટે છે , X મૂળ ઓળખ ખૂટે છે, X આયાતકારનું નામ અને સરનામું ખૂટે છે અથવા ખરાબ રીતે મુદ્રિત, X માર્કિંગ અથવા આર્ટવર્ક સમસ્યા: ગુમ થયેલ સામગ્રી, ખોટો ફોર્મેટ, હાનિકારક ધાર અને પેકેજિંગ પરના તીક્ષ્ણ બિંદુઓ, જેમ કે X, ક્ષતિગ્રસ્ત, તિરાડ, વિકૃત અને ગંદા, XX ખોટી સામગ્રી અથવા ખોટી પેકેજિંગ સામગ્રી જેમ કે સ્ટેન અથવા ભીનાશ X છૂટક પેકેજિંગ X અસ્પષ્ટ પ્રિન્ટિંગ X પેલેટ પેકેજિંગ ગ્રાહકની જરૂરિયાતોને પૂર્ણ કરતું નથી X લાકડાનું પેકેજિંગ નિયમનકારી આવશ્યકતાઓને પૂર્ણ કરતું નથી X2) વેચાણ પેકેજિંગ નિરીક્ષણ કદ ભૂલ X પેકેજિંગ ભૂલ X ખૂટે છે ડેસીકન્ટ X ખોટો અટકી કૌંસ X ખૂટે છે હેંગિંગ કૌંસ X ખૂટે છે બકલ અથવા અન્ય ઘટકો X ખૂટે છે એક્સેસરીઝ X ક્ષતિગ્રસ્ત પ્લાસ્ટિક બેગ X પ્લાસ્ટિક બેગ ભૂલ X ગંધ X મોલ્ડ X ભીના XX સલામતી ચેતવણી સૂત્રો ગુમ અથવા છાપેલ ખૂટે છે અથવા અયોગ્ય X સ્પષ્ટીકરણ ચેતવણીના નારા

3) દેખાવ અને પ્રક્રિયા નિરીક્ષણ

ઇજાના જોખમ સાથે કોઇલ X તીક્ષ્ણ ધાર X તીક્ષ્ણ સોય અથવા ધાતુની વિદેશી વસ્તુઓ X બાળકોના ઉત્પાદનોમાં નાના ભાગો X વિચિત્ર ગંધ X જીવંત જંતુઓ X લોહીના ડાઘા X ગંતવ્ય દેશની સત્તાવાર ભાષા X ગુમ થયેલ મૂળ સ્થાન X તૂટેલા યાર્ન X તૂટેલા યાર્ન X રોવિંગ XX રંગનું યાર્ન XX સ્પિનિંગ XX મોટા પેટનું યાર્ન XX કપાસની ગાંઠ XX ડબલ સોય X તૂટેલા છિદ્ર X ફેબ્રિક નુકસાન X ડાઘ XX તેલનો ડાઘ XX પાણીનો ડાઘ XX રંગ તફાવત XX પેન્સિલ ચિહ્ન XX ગુંદર ચિહ્ન XX થ્રેડ હેડ XX વિદેશી પદાર્થ XX રંગ તફાવત X વિલીન X નબળી ઇસ્ત્રી XX સંકોચન વિરૂપતા X સંકોચન તણાવ X ક્રિઝ XX ક્રીઝ XX રફ ધાર XX તૂટેલા થ્રેડ X ફોલિંગ પિટ X જમ્પિંગ થ્રેડ XX ફોલ્ડિંગ થ્રેડ XX અસમાન થ્રેડ XX અનિયમિત થ્રેડ XX વેવ નીડલ XX ઢીલી રીતે સીવણ X નબળી વળતરની સોય X ખૂટે છે તારીખ X ખૂટે છે તારીખની ખોટી ગોઠવણી X ખૂટે છે સીવણ X સીમની ખોટી ગોઠવણી X હળવા સીવણ તણાવ X છૂટક સીવણ થ્રેડ X નીડલ ટૂથ માર્ક XX માર્ક XX એન્ટ્રી X કરચલીવાળો થ્રેડ XX ટ્વિસ્ટેડ સીમ X લૂઝ સીમ/એજ X ફોલ્ડિંગ સીમ X ફોલ્ડિંગ સીમ X સીમ ફોલ્ડ ડાયરેક્શન X સીમ સ્લિપ X સીમ મિસેલાઈનમેન્ટ X સીમ મિસેલાઈનમેન્ટ X સીમ મિસલાઈનમેન્ટ X સીમ મિસલાઈનમેન્ટ X ગુમ થયેલ એમ્બ્રોઈડરી X એમ્બ્રોઈડરી મિસેલાઈનમેન્ટ ઓફ એમ્બ્રોઈડરી X એમ્બ્રોઈડરી મિસેલાઈનમેંટ X સીમ મિસેલાઈનમેન્ટ XX પ્રિન્ટિંગ મિસેલાઈનમેન્ટ XX પ્રિન્ટિંગ માર્ક XX પ્રિન્ટિંગ ડિસ્પ્લેસમેન્ટ XX ફેડિંગ XX પ્રિન્ટિંગ એરર X સ્ક્રેચ XX કોટિંગ અથવા ઈલેક્ટ્રોપ્લેટિંગ ડિફેક્ટ XX એક્સેસરી એરર X વેલ્ક્રો મિસલાઈનમેન્ટ X વેલ્ક્રો મિસમેચ X એલિવેટર લેબલ ખૂટે છે X એલિવેટર લેબલ માહિતી ભૂલ X એલિવેટર લેબલ માહિતી પ્રિન્ટિંગ ભૂલ XX એલિવેટર લેબલ માહિતી પ્રિન્ટિંગ ભૂલ XX એલિવેટર લેબલ XX સુરક્ષિત નથી લેબલ ફ્રન્ટ અને બેક મિસલાઈનમેન્ટ X સ્ક્વ્ડ લેબલ XX4) ફંક્શનલ ઈન્સ્પેક્શન ઝિપર, બટન, ફોર બટન, રિવેટ, વેલ્ક્રો અને અન્ય ઘટકોની ખામી X અસમાન ઝિપર ફંક્શન XX

5. ડેટા માપન અને ઓન-સાઇટ પરીક્ષણISTA IA ડ્રોપ બોક્સ પરીક્ષણ. જો સલામતી અને કાર્યક્ષમતામાં ખામીઓ અથવા મહત્વપૂર્ણ ખામીઓ મળી આવે, તો એસેમ્બલી પરીક્ષણની સંપૂર્ણ બેચને નકારી કાઢવામાં આવશે. ઉત્પાદનને સૂચનાઓ અનુસાર એસેમ્બલ કરવામાં આવશે અને એક્સેસરીઝ પૂર્ણ છે, એસેમ્બલી સૂચનાઓ સ્પષ્ટ છે અને એસેમ્બલી પછી ઉત્પાદન કાર્ય પૂર્ણ છે તેની ખાતરી કરવા માટે તેને અનુરૂપ બેડ પ્રકાર સાથે અનુકૂલિત કરવામાં આવશે. પૂંછડીના બૉક્સના સમગ્ર બૅચનું કદ અને વજન ± 5% ની સહનશીલતા સાથે, બાહ્ય બૉક્સ પ્રિન્ટિંગ સાથે મેળ ખાતું હોવું જોઈએ. વજનનું નિરીક્ષણ ગ્રાહકની જરૂરિયાતો પર આધારિત હશે, અને જો કોઈ જરૂર ન હોય, તો ± 3% ની સહનશીલતા વ્યાખ્યાયિત કરો. સમગ્ર બેચ કદના નિરીક્ષણને નકારી કાઢો. ગ્રાહકની આવશ્યકતાઓ અનુસાર, જો ત્યાં કોઈ જરૂરિયાતો ન હોય, તો વાસ્તવિક કદને રેકોર્ડ કરો. મક્કમતા પરીક્ષણ માટે પ્રિન્ટિંગના સમગ્ર બેચને નકારી કાઢો. પરીક્ષણ માટે 3M 600 પ્લાસ્ટિક બેગનો ઉપયોગ કરો, અને જો પ્રિન્ટિંગ ડિટેચમેન્ટ હોય તો. 1. પ્રિન્ટરને વળગી રહેવા માટે 3M પ્લાસ્ટિક બેગનો ઉપયોગ કરો અને ટેપને ફાડી નાખવા માટે 2.45 ડિગ્રી સુધી નિશ્ચિતપણે દબાવો. 3. ટેપ અને પ્રિન્ટિંગ પર પ્રિન્ટિંગ ડિટેચમેન્ટ છે કે કેમ તે તપાસો. વજન બેરિંગ પરીક્ષણના સમગ્ર બેચને નકારી કાઢો. મધ્યમાં લોડ-બેરિંગ ડિસ્ક (વર્તુળમાં 100 MM વ્યાસ) મૂકો અને 1400N નો બળ લાગુ કરો, સતત 1 મિનિટ સુધી, ઉત્પાદન નુકસાન વિનાનું, તિરાડ અને જરૂરિયાત મુજબ સામાન્ય રીતે ઉપયોગમાં લેવા માટે સક્ષમ હોવું જોઈએ. બારકોડ્સની સંપૂર્ણ બેચને નકારી કાઢવી જોઈએ. બારકોડ વાંચવા માટે બારકોડ સ્કેનરનો ઉપયોગ કરીને બારકોડને સ્કેન કરો અને તપાસો કે શું સંખ્યાઓ અને વાંચન મૂલ્યો સુસંગત છે. તમામ ખામીઓનો ચુકાદો માત્ર સંદર્ભ માટે છે. જો ગ્રાહકની વિશેષ જરૂરિયાતો હોય, તો નિર્ણય ગ્રાહકની જરૂરિયાતો પર આધારિત હોવો જોઈએ.

પોસ્ટનો સમય: મે-11-2023