જ્યારે તે ભીંગડાની વાત આવે છે, ત્યારે દરેકને અજાણ્યા લાગશે નહીં. તેઓ દૈનિક જીવનમાં વજન માપવામાં ખૂબ જ વ્યવહારુ છે. સામાન્ય પ્રકારના ભીંગડાઓમાં ઈલેક્ટ્રોનિક કિચન સ્કેલ, ઈલેક્ટ્રોનિક બોડી સ્કેલ અને મિકેનિકલ બોડી સ્કેલનો સમાવેશ થાય છે. તેથી, મુખ્ય સામગ્રીઓ શું છે જેનું નિરીક્ષણ કરવાની જરૂર છે અને માલનું નિરીક્ષણ કરતી વખતે કયા પરીક્ષણો હાથ ધરવાની જરૂર છે? અમે આશા રાખીએ છીએ કે આ સામગ્રીઓ તમને મદદરૂપ થશે!

કાર્ય સિદ્ધાંત

જ્યારે કોઈ ઑબ્જેક્ટને સ્કેલ પર મૂકવામાં આવે છે, ત્યારે સેન્સર પર દબાણ લાગુ પડે છે, જે વિકૃત થાય છે, જેના કારણે અવબાધમાં ફેરફાર થાય છે. તે જ સમયે, ઉત્તેજના વોલ્ટેજનો ઉપયોગ ફેરફારના સિમ્યુલેટેડ સિગ્નલને બદલવા અને આઉટપુટ કરવા માટે થાય છે. સિગ્નલ એમ્પ્લીફિકેશન સર્કિટ દ્વારા વિસ્તૃત થાય છે અને એનાલોગ-ટુ-ડિજિટલ કન્વર્ટરમાં આઉટપુટ થાય છે. સરળતાથી પ્રોસેસ્ડ ડિજિટલ સિગ્નલોમાં કન્વર્ટ કરો અને ઓપરેશનલ કંટ્રોલ માટે તેમને CPU માં આઉટપુટ કરો. CPU કીબોર્ડ આદેશો અને પ્રોગ્રામ્સના આધારે મોનિટર પર આ પરિણામ આઉટપુટ કરે છે. આ પરિણામ પ્રદર્શિત થાય ત્યાં સુધી.

ભીંગડાનું વર્ગીકરણ

નિરીક્ષણ પ્રક્રિયામાં, અમે મુખ્યત્વે ઇલેક્ટ્રોનિક કિચન સ્કેલ, ઇલેક્ટ્રોનિક બોડી સ્કેલ અને મિકેનિકલ બોડી સ્કેલનો ઉપયોગ કરીએ છીએ.

મુખ્ય ઘટકો

1) વેઇટ સેન્સર 2) એમ્પ્લીફાયર સર્કિટ 3) ફિલ્ટર સર્કિટ 4) એનાલોગ-ટુ-ડિજિટલ કન્વર્ટર 5) સેન્ટ્રલ પ્રોસેસિંગ યુનિટ 6) પાવર સપ્લાય સર્કિટ 7) બટન્સ 8) હાઉસિંગ 9) મિકેનિઝમ 10) સ્કેલ

(1) બાહ્ય/આંતરિક બોક્સનું નિરીક્ષણ

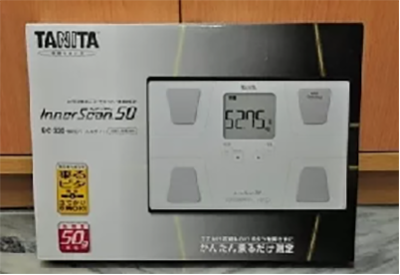

(2) કલર બોક્સ/ફોલ્લો પેકેજિંગ નિરીક્ષણ

(3) એસેસરીઝ અને અન્ય વસ્તુઓનું નિરીક્ષણ

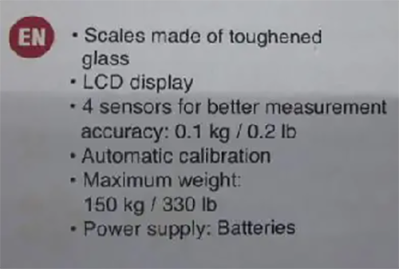

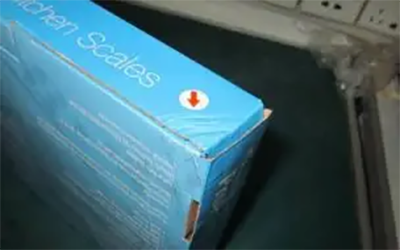

(4) શું પેકેજિંગ સામગ્રી પરની સામગ્રી, જેમાં સૂચનાઓ, વોરંટી કાર્ડ્સ, સર્વિસ કાર્ડ્સ વગેરેનો સમાવેશ થાય છે, ઉત્પાદન સાથે સુસંગત છે

(1) શું ત્યાં તીક્ષ્ણ કિનારીઓ અને બિંદુઓ છે અને શું બેટરીમાંથી પ્રવાહી લીક થઈ રહ્યું છે

(1) ઉત્પાદન પુષ્ટિ નિરીક્ષણ

એક્સેસરીઝ સહિતની પ્રોડક્ટ ગ્રાહકે આપેલા નમૂનાઓ, વિશિષ્ટતાઓ, ઓર્ડર્સ, કલર બોક્સની છબીઓ અને સામગ્રી, સૂચનાઓ વગેરે સાથે સુસંગત છે કે કેમ તે તપાસો.

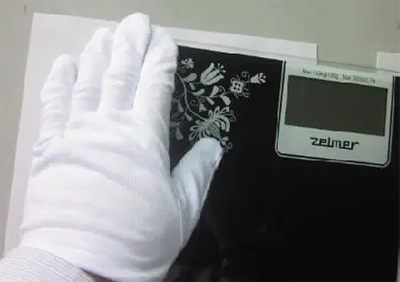

(2) દ્રશ્ય નિરીક્ષણ

(1) હેન્ડહેલ્ડ કેમેરા વડે તપાસો: ઉત્પાદનની અંદર કોઈપણ વિદેશી વસ્તુઓ અથવા છૂટક એસેમ્બલી તપાસો

(2) એસેમ્બલી ઇન્સ્પેક્શન: એસેસરીઝના દરેક ભાગની એસેમ્બલીમાં ખૂબ મોટા ગાબડા છે કે કેમ, જો એક્સેસરીઝ ખોટી રીતે ઇન્સ્ટોલ કરવામાં આવી છે અથવા તો એક્સેસરીઝ ખૂબ ઢીલી અથવા ચુસ્ત છે કે કેમ તે તપાસો.

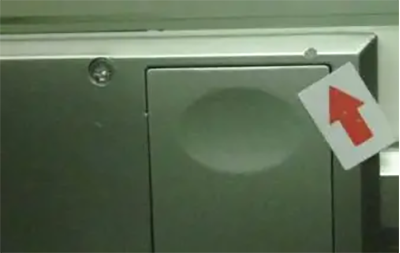

(3) બૅટરી બૉક્સ અને બૅટરી દરવાજાનું નિરીક્ષણ: બૅટરી ઇન્સ્ટોલ કર્યા પછી, બૅટરીનો દરવાજો ઢાંકો અને તમારા હાથથી મશીનને પૅટ કરો. ઉત્પાદનમાં ખામી ન હોવી જોઈએ. (જો બેટરી પ્રોડક્ટની અંદર ઇન્સ્ટોલ કરેલી હોય અને ગ્રાહક ઇન્સ્યુલેશન માટે પ્રોટેક્ટિવ ફિલ્મની વિનંતી કરે, તો અમારે તપાસ કરવાની જરૂર છે કે શું આ ફિલ્મ ઇન્સ્યુલેશન પ્રોટેક્શન આપી શકે છે.)

(4) પગના પેડ્સ અસમાન છે કે કેમ તે તપાસવા માટે ફીલર ગેજનો ઉપયોગ કરો

ઉત્પાદનને કાચ પર મૂકો કે કેમ તે જોવા માટે, તેનું મૂલ્ય માપવા માટે ફીલર ગેજનો ઉપયોગ કરો અને તેને રેકોર્ડ કરો

(1) 3 વખત સ્વીચ ચાલુ/બંધ કરો, ઉત્પાદનમાં તેના મૂળ કાર્યો હોવા જોઈએ

(2) ચોકસાઈ પરીક્ષણ

a સામાન્ય રીતે, ત્રણ વજનનું વજન કરવામાં આવે છે (જો ગ્રાહક દ્વારા વિનંતી કરવામાં આવે તો, ગ્રાહકની આવશ્યકતાઓ અનુસાર; જો નહીં, તો 10%, 50% અને મહત્તમ વજનના 90% ના ત્રણ પોઈન્ટનું વજન કરવું જરૂરી છે)

b ચોકસાઈની આવશ્યકતાઓ (જો ગ્રાહક દ્વારા વિનંતી કરવામાં આવે તો, ગ્રાહકની જરૂરિયાતો અનુસાર. જો નહીં, તો રસોડું સ્કેલ સામાન્ય રીતે +/-0. 5% હોવું જરૂરી છે, અને માનવ ધોરણ ± 1% હોવું જોઈએ)

(2) એલસીડી ડિસ્પ્લે ફંક્શન ઇન્સ્પેક્શન (બધા સ્ટ્રોક ગુમ થયેલ સ્ટ્રોક વગેરે વગર પ્રદર્શિત કરવા સક્ષમ હોવા જોઈએ.)

(4) વિવિધ સ્વીચો સામાન્ય રીતે કાર્ય કરવા જોઈએ

(5) સ્કેલનું વજન દર્શાવો અને સ્વચાલિત શટડાઉન કાર્ય તપાસો

(6) વજન એકમ પસંદગી સ્વીચોનું નિરીક્ષણ (Kg, Oz, Lb, વગેરે)

(7) ત્વચા દૂર કરવાના કાર્યનું નિરીક્ષણ (રસોડાના ભીંગડા પર લાગુ)

ઉત્પાદન પર 1KG વજન કોડ મૂકો અને "ઝીરો" બટન દબાવો,

ઉત્પાદન '0' દર્શાવવું જોઈએ. પછી કોડ ઉમેરો,

ઉત્પાદને અનુગામી ઉમેરણ કોડનું વજન દર્શાવવું જોઈએ (એટલે કે, છાલ ઉતાર્યા પછીનું વજન)

(8) વજનવાળા કાર્ય સૂચક નિરીક્ષણ

(સૂચનો અનુસાર, જો ઉત્પાદન પર વધુ વજનનો કોડ મૂકવામાં આવ્યો હોય, તો ઉત્પાદનની એલસીડી વધુ વજન દર્શાવવી જોઈએ.)

(9) '0′ એડજસ્ટમેન્ટ નોબનું કાર્ય તપાસો (મિકેનિકલ બોડી સ્કેલ પર લાગુ)

('0′ નોબને સમાયોજિત કરો, પોઇન્ટર '0' સૂચવવા માટે સક્ષમ હોવું જોઈએ અને નોબમાં કોઈ જામિંગ અથવા અન્ય પ્રતિકૂળ ઘટના હોવી જોઈએ નહીં)

(10) સ્વચાલિત '0' રીસેટ ફંક્શન ચેક (મિકેનિકલ બોડી સ્કેલ પર લાગુ)

(ઉત્પાદનમાંથી વજન દૂર કરો, ઉત્પાદન પોઇન્ટર '0′ સ્થિતિ પર પાછા આવવું જોઈએ, અને પોઇન્ટર પર કોઈ જામિંગ અથવા અન્ય પ્રતિકૂળ ઘટના હોવી જોઈએ નહીં)

(11) મેન્યુઅલમાં ઉલ્લેખિત અન્ય કાર્યાત્મક આવશ્યકતાઓને નિરીક્ષણની જરૂર છે

6) વિશેષ ડેટા અને માપન વસ્તુઓ

(1) સુરક્ષા પાસું: કોઈ નહીં

(2) પ્રદર્શન પરીક્ષણ

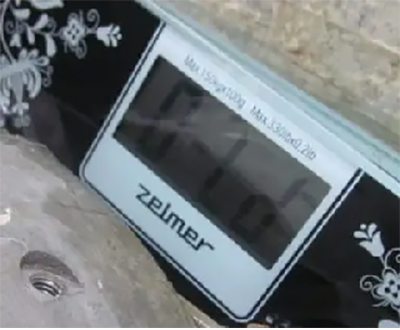

a બેટરી વોલ્ટેજ માપન

બેટરી વોલ્ટેજ નજીવા વોલ્ટેજ કરતાં વધી જાય તે ચકાસવા માટે મલ્ટિમીટરનો ઉપયોગ કરો

b સ્ટેન્ડબાય વર્તમાન પરીક્ષણ

મલ્ટિમીટર વડે સ્ટેન્ડબાય વર્તમાન તપાસો અને પરિમાણો રેકોર્ડ કરો.

(મલ્ટિમીટરને શ્રેણીમાં ઉત્પાદન પાવર સપ્લાય સર્કિટ સાથે જોડો, અને જ્યારે ઉત્પાદન ચાલુ હોય અને સંચાલિત ન હોય ત્યારે સ્ટેન્ડબાય કરંટ એ વર્તમાન છે)

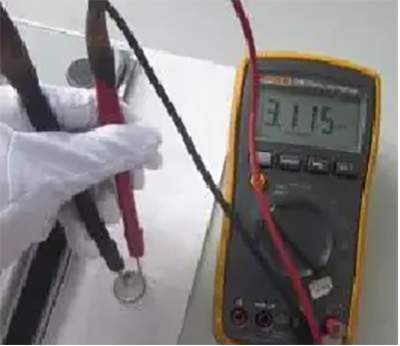

c નીચા વોલ્ટેજ પ્રદર્શન કાર્ય નિરીક્ષણ

(લો વોલ્ટેજ ડિસ્પ્લે ગ્રાહકના ધોરણો અથવા સૂચનાઓ સાથે સુસંગત હોવું જોઈએ)

ડી. મહત્તમ વજન શ્રેણી નિરીક્ષણ

(મહત્તમ વજનની શ્રેણી ગ્રાહકના ધોરણ, કલર બોક્સ અને સૂચના માર્ગદર્શિકા સાથે સુસંગત હોવી જોઈએ)

ઇ. રિઝોલ્યુશન ચેક

(ઉત્પાદનનું રીઝોલ્યુશન ગ્રાહક ધોરણો, કલર બોક્સ અને સૂચનાઓ સાથે સુસંગત હોવું જોઈએ)

f પુનરાવર્તિત વજનની ભૂલ તપાસ

(ઉત્પાદનની સમાન સ્થિતિ પર ત્રણ વખત નજીવા મહત્તમ વજનના 50% વજન કરો અને ત્રણ વખત વજનમાં ફેરફાર રેકોર્ડ કરો. રિઝોલ્યુશન યુનિટ 1 ગ્રીડથી વધુ ન હોવું જોઈએ.)

g સિંગલ અથવા ડબલ ફૂટ વજનની ભૂલ તપાસ (માનવ સ્કેલ પર લાગુ)

(એક અથવા બે ફીટ સાથે ઉત્પાદન પર વજન - સંપૂર્ણ વજનની નજીકનું વજન પસંદ કરો અને વજનમાં ફેરફારોની તુલના કરો, જે 1 ગ્રીડ રિઝોલ્યુશન યુનિટથી વધુ ન હોવા જોઈએ)

h આંતરિક પ્રક્રિયા અને મુખ્ય ઘટક નિરીક્ષણ

(3) પરિમાણીય નિરીક્ષણ

a બારકોડ સ્કેનિંગ નિરીક્ષણ

સ્કેનર વડે ત્રણ વખત બારકોડ સ્કેન કરો

બારકોડ વાંચી શકાય તેવો હોવો જોઈએ અને સ્કેનર દ્વારા દર્શાવવામાં આવેલ નંબર બારકોડ પર છાપેલ નંબર સાથે મેળ ખાતો હોવો જોઈએ.

b શિપિંગ કાર્ટનના પરિમાણો અને વજનનું નિરીક્ષણ

ઉત્પાદનની લંબાઈ x પહોળાઈ x ઊંચાઈને માપો અથવા ઉત્પાદન વિશિષ્ટતાઓ સાથે તેની તુલના કરો. જો કોઈ ઉત્પાદન વિશિષ્ટતાઓ પ્રદાન કરવામાં આવી નથી, તો રિપોર્ટમાં ડેટા રેકોર્ડ કરો.

c ઉત્પાદનના બાહ્ય પરિમાણોનું માપન

જો ગ્રાહકના સ્પષ્ટીકરણોમાં ઉત્પાદન અથવા પેકેજિંગનું કદ ઉલ્લેખિત નથી, તો આ પરીક્ષણ યોગ્ય નથી.

ડી. પરિવહન પરીક્ષણ

(a) શિપિંગ કાર્ડબોર્ડ બોક્સ ડ્રોપ ટેસ્ટ (જો ગ્રાહક દ્વારા વિનંતી કરવામાં આવી ન હોય, તો આ પરીક્ષણ યોગ્ય નથી).

1. બાહ્ય બોક્સ અને માઇક્રોફોનની નબળી પ્રિન્ટિંગ

2. રંગ બૉક્સના ખૂણા પર કરચલીઓ

3. પ્લાસ્ટિકની થેલી પર 'કૃપા કરીને' શબ્દનું ખરાબ પ્રિન્ટિંગ

4. મિરરની અંદર ગંદકી છે, જેનો વ્યાસ 0.3mm છે

5. ઉત્પાદનના શેલની પાછળના ભાગમાં 1.5 મીમીના વ્યાસ સાથે ડેન્ટ્સ છે

6. બાઉલની સપાટી પર સ્ક્રેચમુદ્દે (લંબાઈ 15mm)

7. ગોંગ થ્રેડ ચુસ્તપણે સજ્જડ નથી

પોસ્ટ સમય: એપ્રિલ-11-2024