માહિતી અનુસાર, પ્રથમ બેબી સ્ટ્રોલરનો જન્મ 1733 માં ઈંગ્લેન્ડમાં થયો હતો. તે સમયે, તે માત્ર એક સ્ટ્રોલર હતું, જેમાં કેરેજ જેવી જ ટોપલી હતી. 20મી સદી પછી, બેબી સ્ટ્રોલર્સ લોકપ્રિય બન્યા, અને તેમની મૂળભૂત સામગ્રી, પ્લેટફોર્મ માળખું, સલામતી કામગીરી અને અન્ય પાસાઓમાં પણ સતત સુધારો થઈ રહ્યો છે. આજકાલ, બેબી સ્ટ્રોલર્સ મૂળભૂત રીતે પરિવારો માટે આવશ્યક બની ગયા છે, અને બેબી સ્ટ્રોલરનું નિરીક્ષણ ખાસ કરીને મહત્વનું છે.

બેબી સ્ટ્રોલર્સ જેવા ઉત્પાદનો માટે વિવિધ દેશોમાં વિવિધ નિરીક્ષણ ધોરણો અને પદ્ધતિઓ છે. બેબી સ્ટ્રોલર્સ માટે નીચેની સામાન્ય નિરીક્ષણ આવશ્યકતાઓ છે.

બેબી સ્ટ્રોલર નિરીક્ષણ જરૂરિયાતો

1. રંગ મેચિંગ ચેક

2. ઉત્પાદન સ્પષ્ટીકરણ નિરીક્ષણ

3. દેખાવનું નિરીક્ષણ (પ્લાસ્ટિક દેખાવ, હાર્ડવેર દેખાવ, પાઇપ ફિટિંગ દેખાવ)

4. ફિનિશ્ડ પ્રોડક્ટ સ્ટ્રક્ચર ટેસ્ટિંગ જરૂરિયાતો

5. ઘટક અને રિવેટ સંયોજનો માટેની આવશ્યકતાઓ

6. લેથ ફંક્શન ઇન્સ્પેક્શન માટે જરૂરીયાતો

7. પેરાસોલ નિરીક્ષણ જરૂરિયાતો

8. પેકેજિંગ નિરીક્ષણ જરૂરિયાતો

રંગ મેચિંગ યોગ્ય છે અને ઓર્ડર માહિતીની જરૂરિયાતોને પૂર્ણ કરે છે. ત્યાં કોઈ ખોટો રંગ કે શૈલી નથી.

2. ઉત્પાદન સ્પષ્ટીકરણનિરીક્ષણ

1). ઉત્પાદન સ્પષ્ટીકરણો એન્જિનિયરિંગ અને તકનીકી ડેટા સાથે સુસંગત હોવા જોઈએ;

2). જથ્થાબંધ માલ મર્યાદિત નમૂના સાથે મેળ ખાતો હોવો જોઈએ.

3. દેખાવનું નિરીક્ષણ (પ્લાસ્ટિક દેખાવ, હાર્ડવેર દેખાવ, પાઇપ ફિટિંગ દેખાવ)

1). નારંગીની છાલ, પીળી, ડિલેમિનેશન, ફોલ્લા અથવા બર્નિંગ નહીં;

2). કોઈ જાડા અથવા પાતળી દિવાલની ઘટના નથી;

3). કોઈ ડેન્ટ્સ અથવા વિકૃતિઓ નથી;

4). મોલ્ડ ક્લોઝિંગ લાઇનને કાપી નાખો અને તેને સરળ બનાવો;

5). સપાટી તેજસ્વી છે અને રંગ અશુદ્ધિઓ અને રંગ તફાવત વિના સમાન છે;

6). કોઈ સ્ક્રેચ, રસ્ટ, ફોલ્લા, ડિલેમિનેશન, પિનહોલ્સ, ક્રેકીંગ અથવા પીલિંગ;

7). કોઈ બનાવતી ધાર અને તીક્ષ્ણ બિંદુઓ નથી;

8). કોઈ ડેન્ટ્સ, વિકૃતિઓ, વિકૃતિઓ, વગેરે નહીં;

9). કોઈ ડિસોલ્ડરિંગ, ગુમ થયેલ સોલ્ડરિંગ, બબલ્સ, અસમાન વેલ્ડીંગ, વગેરે.

4. સમાપ્ત ઉત્પાદનમાળખું પરીક્ષણ આવશ્યકતાઓ

1). બ્રેક્સ અને દૂર કરી શકાય તેવા ભાગો સામાન્ય રીતે કાર્ય કરે છે અને તેમાં કોઈ નિષ્ફળતા નથી;

2). પ્લેટફોર્મની પહોળાઈ ડિઝાઇનની પહોળાઈ સાથે સુસંગત છે: ±1.0mm;

3). સીધી લીટીમાં ચાલવું: 10-ડિગ્રી ઢોળાવથી 5 મીટર સરકવું, ડાબેથી જમણે 0.3 મીટરના કોઈ વિચલન વિના (સંદર્ભ પ્રમાણભૂત JIS0294);

4). વન-પોઇન્ટ, ત્રણ-લાઇન અને છ-બાજુવાળા બોક્સ ડ્રોપિંગ ટેસ્ટ પાસ કરી;

5). ફ્રન્ટ વ્હીલ લિફ્ટિંગ વેઇટ ટેસ્ટ પાસ કરો (પ્રાદેશિક ધોરણો અને ગ્રાહક જરૂરિયાતો અનુસાર);

6). સ્ટ્રોલર હેન્ડલ પર પુશ અપ અને ડાઉન ટેસ્ટ (સંદર્ભ સ્ટાન્ડર્ડ GB 14748)

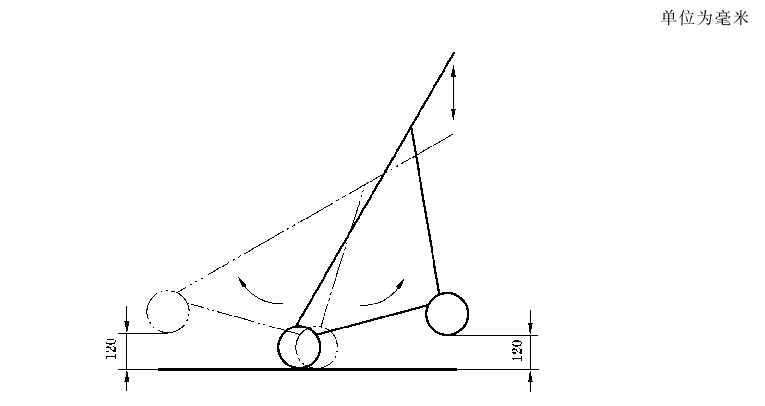

હેન્ડલબારની તાકાત પરીક્ષણ પદ્ધતિ: સ્લીપિંગ બેગમાં પરીક્ષણ વજનની અનુરૂપ સંખ્યા મૂકો અને તેને સલામતી બેલ્ટ વડે સુરક્ષિત કરો. નિયંત્રિત રીતે, હેન્ડલબારને વૈકલ્પિક રીતે ઉંચો અથવા ઓછો કરો જેથી આગળ અને પાછળના પૈડા 120mm±10mm દ્વારા ઉંચા થાય. (આકૃતિમાં બતાવ્યા પ્રમાણે), અને 15 ચક્ર/મિનિટ±2 ચક્ર/મિનિટની આવર્તન પર 800 વખત પરીક્ષણ કર્યું. ઉલટાવી શકાય તેવા હેન્ડલબાર માટે, પરીક્ષણ દરેક દિશામાં 400 વખત હાથ ધરવામાં આવશે. જો હેન્ડલબારમાં એડજસ્ટેબલ ઉપકરણ હોય, તો પરીક્ષણ સૌથી પ્રતિકૂળ પરિસ્થિતિઓમાં હાથ ધરવામાં આવશે.

7). કાર્ટ ઇમ્પેક્ટ સ્ટ્રેન્થ ટેસ્ટ (સંદર્ભ સ્ટાન્ડર્ડ GB 14748)

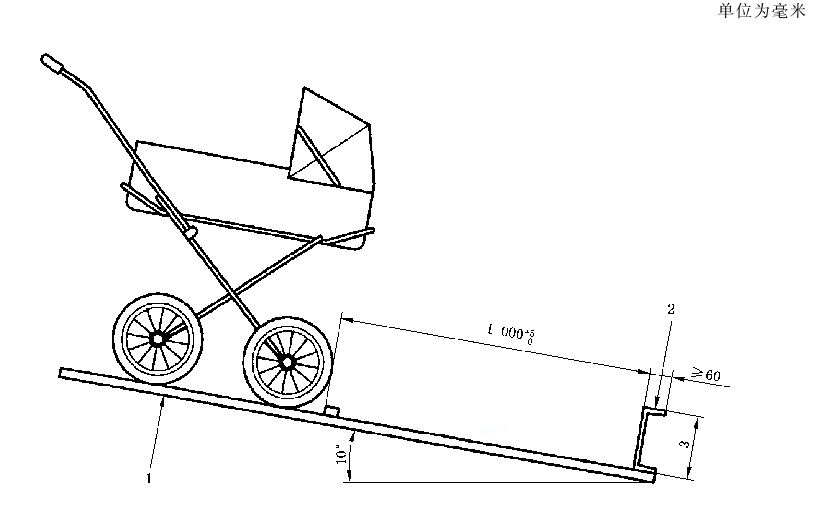

ઇમ્પેક્ટ સ્ટ્રેન્થ ટેસ્ટ મેથડ: સ્લીપિંગ બેગમાં ટેસ્ટ વેઇટ્સની અનુરૂપ સંખ્યા મૂકો, તેને સીટ બેલ્ટ વડે સુરક્ષિત કરો, વાહનને 10° રેમ્પ પર મૂકો, વાહનને સ્ટોપથી 1000mm દૂર છોડી દો અને તેને મુક્તપણે રેમ્પ નીચે જવા દો, અને કઠોર સ્ટોપ પર અસર કરે છે જેની ઊંચાઈ વ્હીલના વ્યાસ કરતાં ઓછામાં ઓછી અડધી હોવી જોઈએ. પરીક્ષણને કુલ 10 વખત પુનરાવર્તિત કરો.

1-હાર્ડ પ્લેટફોર્મ;

2-સ્ટીલ સ્ટોપ;

3-સ્ટોપની ઊંચાઈ, વ્હીલનો ઓછામાં ઓછો અડધો વ્યાસ.

5. ઘટક અને રિવેટ સંયોજનો માટેની આવશ્યકતાઓ

1). રિવેટ બેક ઓપનિંગ 2~3mm છે અને પ્લેટિંગ ડિલેમિનેશન વિના પૂર્ણ થાય છે;

2). યોગ્ય ચુસ્તતા, કોઈ બેન્ડિંગ અથવા તીક્ષ્ણ ધાર નથી;

3). નર અને માદા સ્ક્રૂ તીક્ષ્ણ burrs વગર જગ્યાએ લૉક કરવામાં આવે છે;

4). સંયુક્ત ફાસ્ટનિંગ અને લવચીક પરિભ્રમણ; આગળ અને પાછળના વ્હીલ્સ વચ્ચેનું અંતર 1.0~1.5mm છે;

5). સ્વ-ટેપીંગ સ્ક્રૂ જગ્યાએ લૉક કરવામાં આવે છે અને તેને ઢીલું કરી શકાતું નથી;

6). સ્ટીકર યોગ્ય સ્થિતિમાં છે અને તેમાં કોઈ ફોલ્લા, ખૂણા કે ફાટેલા નથી;

7). ડાબા અને જમણા ભાગો અને દિશાત્મક ભાગો જરૂરિયાતો અને કાર્ય સૂચનાઓના મર્યાદિત નમૂનાઓ અનુસાર જોડાયેલા હોવા જોઈએ, અને મૂંઝવણ અથવા ઉલટાવી ન જોઈએ;

8). જો જીગ્સનો ઉપયોગ કરવામાં આવે છે, તો તે સરળતાથી નિરીક્ષણ જીગ્સમાં દાખલ કરવામાં સક્ષમ હોવા જોઈએ.

6. લેથ ફંક્શન ઇન્સ્પેક્શન માટે જરૂરીયાતો

1). આગળ અને પાછળના વ્હીલ્સ લવચીક રીતે ફેરવવા જોઈએ. જો આગળના વ્હીલ્સ લક્ષી હોઈ શકે, તો તેઓ નિશ્ચિતપણે જોડાયેલા હોવા જોઈએ;

2). બે તાળાઓ સાથેની બધી લેથ્સ નિશ્ચિતપણે લૉક હોવી જોઈએ અને તેને અલગ કરી શકાતી નથી;

3). જો રિવર્સિંગ હેન્ડલ હોય, તો રિવર્સિંગ સ્પિરિટ જગ્યાએ અને નિશ્ચિતપણે લૉક હોવી જોઈએ;

4). વ્હીલ અને બ્રેક દાંત વચ્ચેની સંપર્ક સપાટી ઓછામાં ઓછી 5 મીમી છે, અને તેઓ નિશ્ચિતપણે જોડાયેલા હોવા જોઈએ અને છૂટાછવાયા ન હોવા જોઈએ;

5). બેકરેસ્ટ એડજસ્ટમેન્ટ આપમેળે નીચે સરક્યા વિના 15 કિલોગ્રામના બળનો સામનો કરવો જોઈએ, અને બેકરેસ્ટ એડજસ્ટમેન્ટ સરળ હોવું જોઈએ અને આળસુ ન હોવું જોઈએ;

6). પેડલ ગોઠવણ સરળ હોવી જોઈએ;

7). ફ્રન્ટ આર્મરેસ્ટ સરળતાથી ઇન્સ્ટોલ કરેલું છે અને નિશ્ચિતપણે સ્નેપ કરે છે.

7. પેરાસોલ નિરીક્ષણ જરૂરિયાતો

1). પેરાસોલ પર હેમિંગ અને સ્ટીચિંગમાં કોઈ વિદેશી વસ્તુઓ નથી, અને ત્યાં કોઈ તૂટેલા થ્રેડો, ગંદકી, છોડેલા ટાંકા, છિદ્રો વગેરે નથી;

2). પેરાસોલનું બંધ કાર્ય ખૂબ ચુસ્ત અથવા છૂટક નથી;

3). કોઈ આંસુ નથી તેની ખાતરી કરવા માટે તમારા હાથથી જાળી ખોલો;

4). ખાતરી કરો કે પેરાસોલ પર કાર્યાત્મક બકલ સામાન્ય રીતે કાર્ય કરે છે, અને તેમાં કોઈ સમસ્યા નથી જેમ કે સીમલેસ રિવર્સ, ખોટું મોડેલ વગેરે.

8. પેકેજિંગ નિરીક્ષણજરૂરિયાતો

1). પૂંઠાના ચિહ્નો અને સ્ટીકરોની સામગ્રી સાચી હોવી જોઈએ, અને તેમાં કોઈ ખૂટતી પ્રિન્ટ, ખોટી છાપ, અસ્પષ્ટતા અથવા ખોટી ગોઠવણી હોવી જોઈએ નહીં;

2). પેકેજિંગ પદ્ધતિ એન્જિનિયરિંગ અને તકનીકી આવશ્યકતાઓ અનુસાર હોવી જોઈએ;

3). પેકેજિંગ PE બેગમાં વેન્ટિલેશન છિદ્રો અને ચેતવણીઓ છાપેલી હોવી જોઈએ;

4). ચેતવણી સ્ટીકરો કેરેજની એક બાજુ પર છાપવામાં આવશ્યક છે;

5). બેકરેસ્ટ અને સીટ બેલ્ટ પર ચેતવણીના લેબલો સીવેલા હોવા જોઈએ;

6). મશીન પર મુદ્રિત વણાયેલા લેબલ અને લોગો સ્પષ્ટ હોવા જોઈએ અને પડવા જોઈએ નહીં, અને ઉલ્લેખિત સ્થિતિમાં મુદ્રિત હોવા જોઈએ;

7). સૂચનાઓ, વોરંટી કાર્ડ્સ વગેરે સહિત પેકેજીંગના ભાગો ખોટા ન હોવા જોઈએ, જે એન્જીનીયરીંગ પેકેજીંગ ચિત્રની આવશ્યકતાઓનું પાલન કરવું આવશ્યક છે;

8). પેકેજિંગ બોક્સ સપાટ હોવું જોઈએ અને તિરાડ અથવા ગંદા ન હોવું જોઈએ;

9). બૉક્સની સીલિંગ સરળ અને મજબૂત હોવી જોઈએ, અને ઢાંકણને સરળતાથી અલગ કરી શકાતું નથી.

વધુમાં, દરેક દેશે દેશમાં વેચાતા સ્ટ્રોલર જેવા ઉત્પાદનોના ઉપયોગની પ્રકૃતિનું વર્ગીકરણ કર્યું છે અને સલામતી નિયંત્રણ માટે લક્ષિત ધોરણો ઘડ્યા છે. નીચેના વિવિધ દેશોમાં સ્ટ્રોલર્સ માટે સલામતી પરીક્ષણ ધોરણો છે:

(1) ચાઇના - GB14747 આ ધોરણ એક અથવા વધુ બાળકો માટે બાળકોની ટ્રાઇસિકલ પર લાગુ થાય છે.

(2) ચાઇના - GB 14749 આ ધોરણ બેબી વૉકરને લાગુ પડે છે જે બાળકો દ્વારા બેસવાની ઉંમરથી લઈને પોતાની જાતે ચાલવા માટે સક્ષમ હોય છે.

(3) ચીન - GB 14748 આ ધોરણ એક બાળક અથવા બહુવિધ બાળકો માટેના બાળકોના પૈડાવાળા સ્ટ્રોલરને લાગુ પડે છે.

(4) યુનાઇટેડ સ્ટેટ્સ - ASTM F977 આ ધોરણ શિશુઓ દ્વારા ઉપયોગમાં લેવાતા બેબી વૉકરને લાગુ પડે છે.

(5) યુનાઈટેડ સ્ટેટ્સ - ASTM F833 આ ધોરણ શિશુઓ અથવા બાળકોને લઈ જવા માટેના પૈડાવાળા સ્ટ્રોલરને લાગુ પડે છે.

(6) યુરોપિયન યુનિયન - EN 1273/BS EN1273 આ ધોરણ બાળકો દ્વારા ઉપયોગમાં લેવાતા બેબી વોકરને લાગુ પડે છે જે બેબીને બેસવા માટે સક્ષમ થવાથી લઈને પોતાની જાતે ચાલી શકે છે.

(7) યુરોપિયન યુનિયન - EN 1888 આ ધોરણ એક બાળક અથવા બહુવિધ બાળકો માટેના બાળકોના પૈડાવાળા સ્ટ્રોલરને લાગુ પડે છે.

(8) ઓસ્ટ્રેલિયા/ન્યૂઝીલેન્ડ—AS/NZS 2088 આ ધોરણ શિશુઓ અથવા બાળકોને લઈ જવા માટેના પૈડાવાળા સ્ટ્રોલરને લાગુ પડે છે.

સંદર્ભ માહિતી:

રાષ્ટ્રીય ધોરણ: બાળકોના સ્ટ્રોલર્સ માટે સલામતી આવશ્યકતાઓ (GB 14748-2006)

પોસ્ટ સમય: માર્ચ-20-2024