નિરીક્ષણ એ દૈનિક વ્યવસાયનો અગમ્ય ભાગ છે, પરંતુ વ્યાવસાયિક નિરીક્ષણ પ્રક્રિયા અને પદ્ધતિ શું છે? સંપાદકે તમારા માટે FWW વ્યાવસાયિક નિરીક્ષણના સંબંધિત સંગ્રહો એકત્રિત કર્યા છે, જેથી કરીને તમારું માલસામાનનું નિરીક્ષણ વધુ કાર્યક્ષમ બની શકે!

ગુડ્સ ઇન્સ્પેક્શન (QC) શું છે

નિરીક્ષણ કાર્યમાં રોકાયેલા કર્મચારીઓને સામૂહિક રીતે QC (ગુણવત્તા નિયંત્રક માટે સંક્ષેપ) તરીકે ઓળખવામાં આવે છે.

QC દ્વારા હાથ ધરવામાં આવતી નિરીક્ષણ પ્રવૃત્તિઓને નિરીક્ષણ કહેવામાં આવે છે અને QC સોંપનાર પક્ષ અનુસાર વિભાજિત કરવામાં આવે છે: ત્યાં 3 પ્રકારો છે, પ્રથમ પક્ષનું નિરીક્ષણ, બીજા પક્ષનું નિરીક્ષણ અને ત્રીજા પક્ષનું નિરીક્ષણ: પ્રથમ પક્ષ ઉત્પાદક દ્વારા ગોઠવાયેલ QC છે; તૃતીય પક્ષ બીજો પક્ષ એ ક્લાયન્ટ કંપની દ્વારા મોકલવામાં આવેલ QC છે;

દ્વિતીય-પક્ષ ગ્રાહક માટે બાહ્ય નિરીક્ષણ એજન્સી દ્વારા સોંપાયેલ તૃતીય પક્ષ દ્વારા નિરીક્ષણ. FWW તૃતીય-પક્ષ નિરીક્ષણ સેવાઓ પ્રદાન કરે છે

FWW દ્વારા પૂરી પાડવામાં આવેલ નિરીક્ષણ સેવાને આમાં વિભાજિત કરવામાં આવી છે: ઉત્પાદન પૂર્ણ થવાના તબક્કા અનુસાર અંતિમ નિરીક્ષણ FQC અને મધ્ય-ઉત્પાદન નિરીક્ષણ ઑન-લાઇન QC. બાકીના તબક્કાઓ ઉત્પાદનમાં તપાસ છે, જે ઉત્પાદનની ગુણવત્તા માટે પ્રારંભિક નિયંત્રણ પ્રવૃત્તિઓ છે.

નમૂનાનું કદ અને માન્ય સ્તર (AQL)

માલસામાનની તપાસ કરવાની સૌથી સલામત રીત એ છે કે તમામ ઉત્પાદનોની 100% તપાસ કરવી, પરંતુ આ માટે ઘણો QC સમયની જરૂર પડે છે, ખાસ કરીને મોટા બેચ માટે.

તો ઉત્પાદનની ગુણવત્તાના જોખમ અને QC ની કિંમતને સંતુલિત કરવા માટે અમે વાજબી નમૂનાનું સ્તર કેવી રીતે શોધી શકીએ. આ બેલેન્સ પોઈન્ટ "સેમ્પલ સાઈઝ" છે. નમૂનાઓની સંખ્યાના નિયમન સાથે, QC ને જે આગામી સમસ્યાનો સામનો કરવાની જરૂર છે તે નમૂનાની તપાસની પ્રક્રિયામાં ખામીઓ શોધવાની છે, કેટલી ખામીઓ છે, કેટલી ખામીઓ આ બેચ માટે સ્વીકાર્ય છે, કેટલી ખામીઓ છે, શું આ શિપમેન્ટની જરૂર છે? નકારવામાં આવશે? આ સ્વીકાર્ય સ્તર છે (AQL: સ્વીકાર્ય ગુણવત્તા સ્તર)

ખામી સ્તર (જટિલ, મુખ્ય, ગૌણ)

નિરીક્ષણ પ્રક્રિયા દરમિયાન જોવા મળેલી ખામીઓને તેમની ગંભીરતા અનુસાર 3 ગ્રેડમાં વર્ગીકૃત કરવામાં આવશે:

ગ્રેડ વ્યાખ્યાના ઉદાહરણો ગંભીર (Cr.) ઘાતક ખામી માનવ શરીરને સંભવિત નુકસાન પહોંચાડી શકે છે અથવા કાયદા અને નિયમોનું ઉલ્લંઘન કરી શકે છે, જેમ કે તીક્ષ્ણ ધાર, તીવ્ર ખૂણા, વિદ્યુત લિકેજ વગેરે. (સામાન્ય રીતે, બારકોડ સમસ્યાઓને Cr તરીકે વ્યાખ્યાયિત કરવામાં આવશે.) ; પ્રમાણિત ઉત્પાદનો, ત્યાં કોઈ મોટી (મા.) મુખ્ય ખામીઓ નથી જેમ કે CE માર્ક, કેટલાક મહત્વપૂર્ણ કાર્યો અથવા દેખાવમાં ખામીઓ જેમ કે થર્મલ ઇન્સ્યુલેશન કપ, નબળી લોગો પ્રિન્ટીંગ વગેરે. નાની (Mi.) નાની ખામીઓ જેમ કે દેખાવની ખામીઓ. ઉત્પાદનો પર જેમ કે ઉત્પાદનોની સપાટી પર સહેજ સ્ક્રેચમુદ્દે, સહેજ ખરાબ પ્રિન્ટિંગ વગેરે.

સામાન્ય સંજોગોમાં, અનુભવી QC ઉપરોક્ત સિદ્ધાંતો અનુસાર જાતે નિરીક્ષણ દરમિયાન જોવા મળેલી ખામીઓનું વર્ગીકરણ નક્કી કરી શકે છે. જો કે, સામેલ તમામ QC માં ખામીના વર્ગીકરણમાં કોઈ અસ્પષ્ટતા નથી તેની ખાતરી કરવા માટે, કેટલાક ગ્રાહકો ખામીયુક્ત વર્ગીકરણ સૂચિ (DCL ખામીયુક્ત વર્ગીકરણ સૂચિ) કમ્પાઇલ કરશે, ખામી વર્ગીકરણ સૂચિમાં ઉત્પાદન સંબંધિત તમામ ખામીઓની યાદી કરશે અને સૂચવે છે. ખામી સ્તર કે જે દરેક ખામી નક્કી થવી જોઈએ. .

સેમ્પલિંગ પ્લાન ટેબલનો ઉપયોગ

નમૂનાનું કદ, AQL અને ખામી સ્તરની વિભાવનાઓ રજૂ કર્યા પછી, વાસ્તવિક એપ્લિકેશનને નમૂનાની યોજના તપાસવા માટે QCની જરૂર છે. કુલ 2 ફોર્મનો એકસાથે ઉપયોગ કરવામાં આવે છે, પહેલું ફોર્મ કેટલું દોરવું તેની સમસ્યાનું નિરાકરણ કરે છે અને બીજી કેટલી ખામીઓને નકારી શકાય તેની સમસ્યાને ઉકેલે છે.

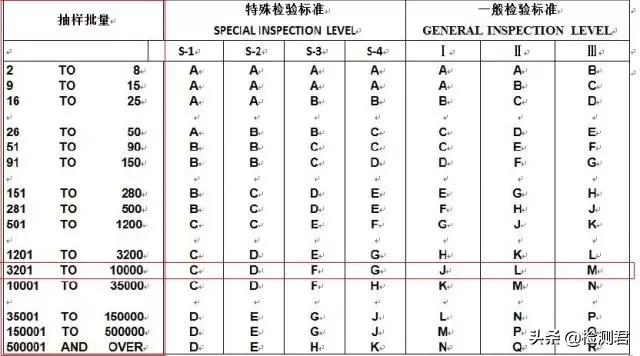

પગલું 1: પ્રથમ ફોર્મ તપાસો, "સેમ્પલિંગ લોટ" કૉલમમાં ઉત્પાદનોના કુલ જથ્થાની અંતરાલ કૉલમ શોધો અને પછી નક્કી કરવા માટે "સ્પેશિયલ ઇન્સ્પેક્શન સ્ટાન્ડર્ડ" અને "સામાન્ય નિરીક્ષણ ધોરણ" ના ક્રોસ કૉલમને આડી રીતે તપાસો. નમૂનાનો જથ્થો; 2. "સામાન્ય નિરીક્ષણ ધોરણ" નો ઉપયોગ દ્રશ્ય નિરીક્ષણના નમૂના લેવા માટે થાય છે. ત્યાં ઘણા બધા એકંદર નિરીક્ષણો છે, જે ત્રણ સ્તરોમાં વહેંચાયેલા છે, સ્તર-I, II અને III. જેટલી મોટી સંખ્યા, તેટલી મોટી સેમ્પલિંગ નંબર; 3. "નિરીક્ષણ ધોરણ" નો ઉપયોગ કાર્ય અને કદના નિરીક્ષણના નમૂના લેવા માટે થાય છે. એકંદર નિરીક્ષણ જથ્થો નાનો છે, તેને 4 ગ્રેડ, S-1, S-2, S-3, S-4માં વહેંચવામાં આવ્યો છે. સંખ્યા જેટલી મોટી હશે તેટલી મોટી સેમ્પલિંગ નંબર.

FWW માટે નમૂનાઓની મૂળભૂત સંખ્યા લેવલ-II, S-2 છે. જો આ નિરીક્ષણમાં ઉત્પાદનોની કુલ સંખ્યા 5000pc (રેન્જ 3201-10000) છે, તો FWW ના ડિફૉલ્ટ નમૂના ધોરણ મુજબ, સામાન્ય (દેખાવ) નિરીક્ષણ માટેનો નમૂના કોડ L છે; ખાસ (કાર્ય) નિરીક્ષણ માટેનો સેમ્પલિંગ કોડ ડી છે

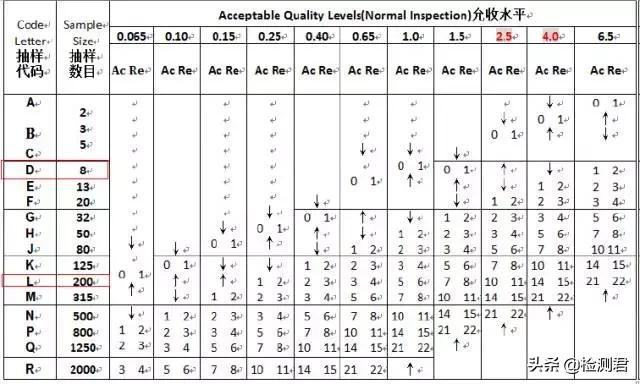

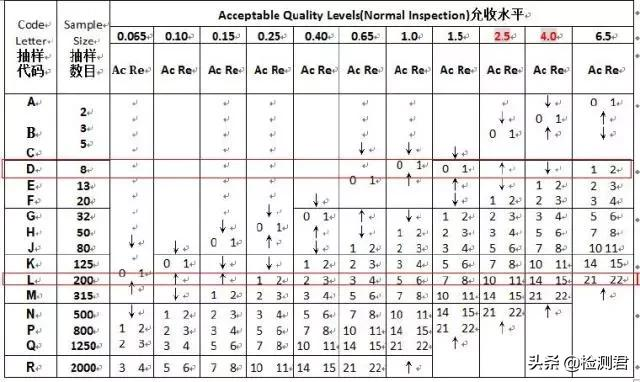

બીજું પગલું એ બીજા કોષ્ટકને તપાસવાનું છે, જ્યાં L 200pc ના નમૂના નંબરને અનુરૂપ છે; D 8pc ના નમૂના નંબરને અનુરૂપ છે.

ત્રીજું પગલું 1.બીજા કોષ્ટકમાં, દરેક સહિષ્ણુતા સ્તરના મૂલ્ય હેઠળ Ac Re ના બે કૉલમ છે. જ્યારે આવી ખામીઓની કુલ સંખ્યા ≤Ac મૂલ્ય હોય, ત્યારે માલ સ્વીકારી શકાય છે; જ્યારે આવી ખામીઓની કુલ સંખ્યા ≥Re મૂલ્ય હોય, ત્યારે માલ નકારવામાં આવે છે. સમાન તાર્કિક સંબંધને લીધે, તમામ Re એ Ac કરતાં 1 વધુ છે. 0 નો ઉપયોગ વિશિષ્ટ સ્વીકૃતિ સ્તર તરીકે થાય છે, જે આ કોષ્ટકમાં પ્રતિબિંબિત થતો નથી. તેનો અર્થ એ છે કે ખામી અસ્તિત્વમાં નથી. એકવાર આવી 1 ખામી હોય, તો માલ નકારવામાં આવશે; 2. FWW નું ડિફોલ્ટ AQL Cr છે. 0; મા. 2.5; મી. 4.0, જો આ સ્વીકૃતિ સ્તર અનુસાર: L (200pc) Ma ને અનુલક્ષે છે. Ac Re of 10 11, એટલે કે જ્યારે મુખ્ય ખામીઓની કુલ સંખ્યા 10 કરતા ઓછી અથવા તેના જેટલી હોય, ત્યારે માલ સ્વીકારી શકાય છે; જ્યારે ખામીઓની કુલ સંખ્યા ≥ 11 હોય, ત્યારે માલ નકારવામાં આવે છે. એ જ રીતે, Mi નું Ac Re. માને અનુરૂપ 14 15.D (8pc) છે. એ “↑” છે, જે ઉપરના સંદર્ભમાં સ્વીકૃતિ સ્તરનું પ્રતિનિધિત્વ કરે છે, એટલે કે, 0 1; અનુરૂપ Mi. "↓" છે, જે નીચેના સ્વીકાર્ય સ્તરના સંદર્ભને રજૂ કરે છે. સ્વીકૃતિ સ્તર, એટલે કે, 1 2Cr. 0, તેનો અર્થ એ છે કે જીવલેણ ખામીઓ શોધવાની મંજૂરી નથી

યાદી તપાસો

ચેક લિસ્ટ (ચેક લિસ્ટ)નો વારંવાર QC ની નિરીક્ષણ પ્રવૃત્તિઓમાં ઉપયોગ થાય છે. QC ની નિરીક્ષણ પ્રક્રિયામાં અવગણના ટાળવા માટે ઉત્પાદનો માટે તપાસવાની જરૂર હોય તેવા તમામ મુદ્દાઓ યાદીમાં નોંધવામાં આવે છે. લાંબા ગાળાના સહકારના ગ્રાહકો માટે, FWW અગાઉથી ચેક લિસ્ટ તૈયાર કરશે. ચેક લિસ્ટનો ઉપયોગ સામાન્ય રીતે ડિફેક્ટિવ ક્લાસિફિકેશન લિસ્ટ (DCL ડિફેક્ટિવ ક્લાસિફિકેશન લિસ્ટ) સાથે કરવામાં આવે છે.

QC નિરીક્ષણની મૂળભૂત પ્રક્રિયા

નિરીક્ષણ પ્રક્રિયા

પગલું 1FWW નિરીક્ષણ માટે અરજી કરતી વખતે ગ્રાહક સાથે નિરીક્ષણની ચોક્કસ જરૂરિયાતોની પુષ્ટિ કરશે અને નમૂનાનું કદ અને AQL નો ઉલ્લેખ કરશે. અને સંબંધિત QC ને ડેટા પાસ કરો

STEP 2QC તપાસના દિવસના ઓછામાં ઓછા 1 દિવસ પહેલા ફેક્ટરીનો સંપર્ક કરશે અને ખાતરી કરશે કે માલ જરૂરિયાત મુજબ પૂર્ણ થયો છે કે કેમ

પગલું 3 નિરીક્ષણના દિવસે, QC ફેક્ટરીને પ્રથમ FWW ઈન્ટિગ્રિટી સ્ટેટમેન્ટ વાંચશે

પગલું 4 આગળ, QC પ્રથમ માલની એકંદર પૂર્ણતાની પુષ્ટિ કરે છે (શું ઉત્પાદન 100% પૂર્ણ છે; પેકેજિંગ 80% પૂર્ણ છે)

પગલું 5 બોક્સની કુલ સંખ્યાની સંખ્યા અનુસાર બોક્સ દોરો

પગલું 6 બાહ્ય બોક્સની માહિતી, મધ્ય બોક્સની માહિતી, ઉત્પાદનની માહિતી તપાસો

સ્ટેપ 7 સેમ્પલિંગ લેવલ-II લેવલ, પ્રોડક્ટ ફંક્શન અને S-2 લેવલ સેમ્પલિંગ ચેક અનુસાર સાઈઝ અનુસાર પ્રોડક્ટનો દેખાવ તપાસો

પગલું 8 સારાંશ આપો અને ગણતરી કરો કે શું ખામીઓની કુલ સંખ્યા ધોરણ કરતા વધી ગઈ છે અને ફેક્ટરી સાથે પુષ્ટિ કરો

પગલું 9 નિરીક્ષણ પછી, FWW નિરીક્ષણ અહેવાલ તૈયાર કરો અને અહેવાલ ઓડિટરોને મોકલો

પગલું 10 રિપોર્ટ કર્મચારીઓએ રિપોર્ટની સમીક્ષા કર્યા પછી, ગ્રાહકને મોકલો

પોસ્ટ સમય: જુલાઈ-31-2022