લાકડાના ઉત્પાદનો કાચા માલ તરીકે લાકડામાંથી બનેલા ઉત્પાદનોનો સંદર્ભ આપે છે, હાર્ડવેર એસેસરીઝ સાથે એસેમ્બલ, પેઇન્ટેડ અને ગુંદર ધરાવતા. લાકડાના ઉત્પાદનો આપણા જીવન સાથે ગાઢ રીતે સંકળાયેલા છે, જેમાં લિવિંગ રૂમના સોફાથી લઈને રૂમમાંના પથારી સુધી, જે ચૉપસ્ટિક્સનો ઉપયોગ આપણે સામાન્ય રીતે ભોજન માટે કરીએ છીએ તેટલો જ નાનો છે. , તેની ગુણવત્તા અને સલામતી સંબંધિત છે, અને લાકડાના ઉત્પાદનોનું નિરીક્ષણ અને પરીક્ષણ ખાસ કરીને મહત્વપૂર્ણ છે. તાજેતરના વર્ષોમાં, ચાઇનામાંથી નિકાસ કરાયેલ લાકડાના ઉત્પાદનો, જેમ કે કપડા, ખુરશીઓ અને ઇન્ડોર અને આઉટડોર પ્લાન્ટ રેક્સ, એમેઝોનના ઇ-કોમર્સ પ્લેટફોર્મ જેવા વિદેશી બજારોમાં પણ ખૂબ લોકપ્રિય છે. તો લાકડાના ઉત્પાદનોની તપાસ કેવી રીતે કરવી? લાકડાના ઉત્પાદનોના નિરીક્ષણના ધોરણો અને સામાન્ય ખામીઓ શું છે?

લાકડાના ઉત્પાદનો અને લાકડાના ફર્નિચરનું નિરીક્ષણ

1. લાકડાના ઉત્પાદનો માટે સામાન્ય નિરીક્ષણ પદ્ધતિઓ

2.વુડન ફર્નિચર નિરીક્ષણ ધોરણો અને જરૂરિયાતો

3.વુડન ફર્નિચર એસેમ્બલી નિરીક્ષણ ધોરણો

4.હાર્ડવેર નિરીક્ષણ ધોરણો

5.કાર્ટન નિરીક્ષણ ધોરણો

1. લાકડાના ઉત્પાદનોની સામાન્ય નિરીક્ષણ પદ્ધતિ

1. ગ્રાહકની સહી અનુસાર નમૂના તપાસો. જો ત્યાં કોઈ નમૂનો નથી, તો ગ્રાહક દ્વારા પ્રદાન કરવામાં આવેલ સ્પષ્ટ ચિત્રો અને ઉત્પાદન સૂચનાઓ અનુસાર તે ચકાસી શકાય છે.

2. નિરીક્ષણની માત્રા: જો ગ્રાહકને કોઈ ખાસ જરૂરિયાતો ન હોય, તો નમૂનાનું નિરીક્ષણ AQL ધોરણ અનુસાર કરવામાં આવશે.

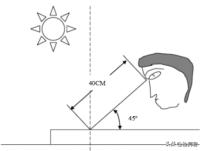

3. નિરીક્ષણ વાતાવરણ: આસપાસના પ્રકાશની તેજ 600-1000LUX હોવી જોઈએ, અને પ્રકાશનો સ્ત્રોત પરીક્ષકના માથા કરતા વધારે હોવો જોઈએ; પર્યાવરણની આસપાસ કોઈ પ્રતિબિંબ ન હોવું જોઈએ; માનવ આંખ અને માપવાના પદાર્થ વચ્ચેનું અંતર 40cm રાખવું જોઈએ, અને માપવાના પદાર્થનો ખૂણો 40cm હોવો જોઈએ. 45° (ચિત્રમાં).

પર્યાવરણ તપાસો

2. લાકડાના ફર્નિચર માટે નિરીક્ષણ ધોરણો અને જરૂરિયાતો

1. દ્રશ્ય નિરીક્ષણ

a આગળની સપાટી સપાટ છે, અસમાનતા વિના અને સ્પાઇક્સ વિના. b બીજી બાજુઓ સપાટ છે, રંગ એકસમાન છે, આગળના ભાગ સાથે કોઈ રંગ તફાવત નથી, કોઈ અશુદ્ધિઓ નથી, ફીણ પ્રિન્ટિંગ નથી. c સમાન પ્રકારના ઉત્પાદનના બેચ વચ્ચેનો રંગ તફાવત 5% થી વધુ ન હોઈ શકે, અને ખુલ્લું તળિયું, છાલ, પરપોટા, ઝોલ, ખીલ, નારંગીની છાલ, પિટિંગ, ફીણના નિશાન, અશુદ્ધિઓ વગેરે જેવી કોઈ પ્રતિકૂળ ઘટનાઓ નથી. d. બમ્પ્સ, અતિશય કિનારીઓ અને ખૂણાઓ, સમાન જાડાઈ, કોઈ વિરૂપતા જેવી કોઈ ખામી નથી. ઇ. ત્યાં 3 મીમીના 3 થી વધુ અંતર્મુખ બિંદુઓ ન હોવા જોઈએ, અને 10cm2 ની અંદર એકઠા થવા જોઈએ નહીં; કોઈ બમ્પની મંજૂરી નથી.

2. ઉત્પાદન કદ, જાડાઈ, વજન પરીક્ષણ

ગ્રાહક દ્વારા પૂરી પાડવામાં આવેલ ઉત્પાદન સ્પષ્ટીકરણ અથવા નમૂના પરીક્ષણ અનુસાર, એક ઉત્પાદનનું કદ, ઉત્પાદનની જાડાઈ, ઉત્પાદનનું વજન, બાહ્ય બોક્સનું કદ, બાહ્ય બોક્સનું કુલ વજન, જો ગ્રાહક વિગતવાર સહનશીલતા આવશ્યકતાઓ પ્રદાન કરતું નથી, તો +/-3% સહનશીલતાનો ઉપયોગ કરવો જોઈએ.

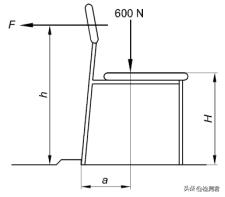

3. સ્ટેટિક લોડ ટેસ્ટિંગ

ઘણા ફર્નિચરને શિપમેન્ટ પહેલાં સ્થિર લોડની ચકાસણી કરવાની જરૂર છે, જેમ કે ટેબલ, ખુરશીઓ, રિક્લાઇનિંગ ચેર, રેક્સ વગેરે.

પરીક્ષણ પદ્ધતિ: પરીક્ષણ કરેલ ઉત્પાદનના લોડ-બેરિંગ ભાગો પર ચોક્કસ વજન લોડ કરો, જેમ કે ખુરશીની સીટ, બેકરેસ્ટ, આર્મરેસ્ટ, વગેરે. ઉત્પાદનને ઉથલાવી, ટીપાયેલ, તિરાડ, વિકૃત, વગેરે ન હોવી જોઈએ. પરીક્ષણ પછી, તે કાર્યાત્મક ઉપયોગને અસર કરતું નથી.

4. સ્થિરતા પરીક્ષણ

લાકડાના ફર્નિચરના લોડ-બેરિંગ ભાગોનું પણ નિરીક્ષણ દરમિયાન સ્થિરતા માટે પરીક્ષણ કરવાની જરૂર છે, જેમ કે ખુરશીની બેઠકો, બેકરેસ્ટ્સ અને સોફા બેક.

પરીક્ષણ પદ્ધતિ: ઉત્પાદનને ખેંચવા માટે ચોક્કસ સ્તરના બળનો ઉપયોગ કરો અને અવલોકન કરો કે તે ડમ્પ છે કે કેમ. (વિવિધ ઉત્પાદનો, વપરાયેલ પદાર્થનું વજન, કેબલનું અંતર અને કેબલની મજબૂતાઈ અલગ છે.)

ખુરશી સ્થિરતા પરીક્ષણ

5. શેક ટેસ્ટ

નમૂનાને એસેમ્બલ કર્યા પછી, તેને આડી પ્લેટ પર મૂકવામાં આવે છે, અને આધારને સ્વિંગ કરવાની મંજૂરી નથી.

6. ગંધ પરીક્ષણ

બધા નમૂના લીધેલા ઉત્પાદનો અપ્રિય અથવા તીવ્ર ગંધથી મુક્ત હોવા જોઈએ.

7. બારકોડ સ્કેનિંગ ટેસ્ટ

પ્રોડક્ટ લેબલ્સ અને આઉટર પેકેજિંગ લેબલ્સ બારકોડ સ્કેનર્સ દ્વારા સ્કેન કરી શકાય છે અને સ્કેનનાં પરિણામો સાચા છે.

8. શોક ટેસ્ટ

ચોક્કસ વજન અને કદનો ભાર જે નિર્દિષ્ટ ઊંચાઈએ ફર્નિચર બેરિંગ સપાટી પર મુક્તપણે પડે છે. પરીક્ષણ પછી, આધારને તિરાડો અથવા વિરૂપતાની મંજૂરી નથી, જે ઉપયોગને અસર કરશે નહીં.

9. ભેજ પરીક્ષણ

લાકડાના ભાગોમાં ભેજનું પ્રમાણ તપાસવા માટે પ્રમાણભૂત ભેજ ટેસ્ટરનો ઉપયોગ કરો.

પરીક્ષણ પદ્ધતિ: ભીના ટેસ્ટરને રેખાઓ સાથે લગભગ 6mm ઊંડે દાખલ કરો (જો તે બિન-સંપર્ક ઉપકરણ હોય, તો ટેસ્ટર પરીક્ષણ સપાટીની નજીક હોવું જોઈએ), અને પછી પરિણામ વાંચો.

લાકડાની ભેજ સામગ્રી માટેની આવશ્યકતાઓ: જ્યારે લાકડાની ભેજનું પ્રમાણ મોટા પ્રમાણમાં બદલાય છે, ત્યારે લાકડાની અંદર અસમાન આંતરિક તાણ ઉત્પન્ન થાય છે, અને લાકડાના દેખાવમાં વિકૃતિ, યુદ્ધ અને તિરાડ જેવી મોટી ખામીઓ જોવા મળે છે. સામાન્ય રીતે, જિઆંગસુ અને ઝેજિયાંગ વિસ્તારોમાં નક્કર લાકડાની ભેજનું પ્રમાણ નીચેના ધોરણો અનુસાર નિયંત્રિત થાય છે: નક્કર લાકડાની સામગ્રીની તૈયારી વિભાગ 6 અને 8 ની વચ્ચે નિયંત્રિત થાય છે, મશીનિંગ વિભાગ અને એસેમ્બલી વિભાગ 8 અને 10 ની વચ્ચે નિયંત્રિત થાય છે, ભેજનું પ્રમાણ ત્રણ પ્લાયવુડમાંથી 6 અને 12 ની વચ્ચે નિયંત્રિત થાય છે, અને મલ્ટી-લેયર પ્લાયવુડ, પાર્ટિકલબોર્ડ અને મધ્યમ ઘનતાવાળા ફાઈબરબોર્ડ છે 6 અને 10 ની વચ્ચે નિયંત્રિત. સામાન્ય ઉત્પાદનોની ભેજ 12 ની નીચે નિયંત્રિત હોવી જોઈએ

લાકડું ઉત્પાદન ભેજ પરીક્ષણ

10. ટ્રાન્સપોર્ટ ડ્રોપ ટેસ્ટ (નાજુક વસ્તુઓ માટે નહીં)

ડ્રોપ ટેસ્ટ ISTA 1A ધોરણ અનુસાર કરવામાં આવે છે. એક બિંદુ, ત્રણ બાજુઓ અને છ બાજુઓના સિદ્ધાંત અનુસાર, ઉત્પાદનને ચોક્કસ ઊંચાઈથી 10 વખત નીચે ઉતારવામાં આવે છે, અને ઉત્પાદન અને પેકેજિંગ જીવલેણ અને ગંભીર સમસ્યાઓથી મુક્ત હોવું જોઈએ. આ પરીક્ષણનો ઉપયોગ મુખ્યત્વે હેન્ડલિંગ દરમિયાન ઉત્પાદનને આધિન થઈ શકે તેવા ફ્રી ફોલનું અનુકરણ કરવા અને આકસ્મિક આંચકા સામે પ્રતિકાર કરવાની ઉત્પાદનની ક્ષમતાની તપાસ કરવા માટે થાય છે.

3. લાકડાના ફર્નિચર એસેમ્બલી નિરીક્ષણ ધોરણો

ઘણા લાકડાના ફર્નિચર માટે, અંતિમ ઉપભોક્તાઓ દ્વારા પ્રાપ્ત ઉત્પાદનો અર્ધ-તૈયાર ઉત્પાદનો છે, જે ગ્રાહકો દ્વારા પોતાને સ્થાપિત કરવાની જરૂર છે. માલનું નિરીક્ષણ કરતી વખતે, નિરીક્ષકોએ સામગ્રી, ઘટકો, હાર્ડવેર, પ્રક્રિયાઓ, વિશિષ્ટતાઓ, સૂચનાઓ અને અન્ય સંબંધિત એક્સેસરીઝને અલગ પાડવાની જરૂર છે. મેન્યુઅલમાંના પગલાઓ અનુસાર ઉત્પાદનને સંપૂર્ણ રીતે ઇન્સ્ટોલ કરો, તેનો હેતુ ઉત્પાદન માળખું અને ઉત્પાદન ચોકસાઈ અપૂરતી છે કે કેમ તે તપાસવાનો છે, અને મેન્યુઅલની યોગ્ય કામગીરીને ચકાસવાનો પણ છે.

એસેમ્બલી સિદ્ધાંત:ગાઢ, સપાટ, પેઢી, સચોટ

એસેમ્બલી સામાન્ય નિરીક્ષણ ધોરણ:

1. સામગ્રી, ઘટકો, હાર્ડવેર, પ્રક્રિયાઓ, વિશિષ્ટતાઓ, સૂચનાઓ વગેરે સહિતની એસેમ્બલી પહેલાં તમામ એક્સેસરીઝ ચોક્કસ હોવી જોઈએ.

2. બધા એસેમ્બલી સાંધા ચુસ્તપણે જોડાયેલા હોવા જોઈએ, મક્કમ અને તિરાડોથી મુક્ત હોવા જોઈએ, ડેટમ પ્લેન સપાટ છે, યોગ્ય દિશામાં મૂકવામાં આવે છે, સંબંધિત ત્રાંસા રેખાઓ સમાન છે, અને સપ્રમાણ અને સુમેળપૂર્ણ છે;

3. બધા એસેમ્બલ ગુંદરનો ગુણવત્તા જરૂરિયાતો અનુસાર યોગ્ય રીતે ઉપયોગ કરવો આવશ્યક છે;

4. બધા એસેમ્બલી ભાગોના જોડાણ ભાગો ગુંદર ધરાવતા હોવા જોઈએ, અને ગુંદર સમાનરૂપે અને પર્યાપ્ત રીતે લાગુ પાડવું જોઈએ. એસેમ્બલી પછી, ચારેબાજુ ગુંદર છલકાઈ રહ્યો છે;

5. ગ્લુઇંગ પદ્ધતિ: ગ્લુઇંગ કરતા પહેલા, એર ગન વડે ગુંદર ધરાવતા ભાગોમાંથી ધૂળ ઉડાડી દો. હવામાં ગુંદર એક રિંગમાં વિતરિત થવો જોઈએ, અને બધી ચાર દિવાલો ગુંદરવાળી છે; લાંબા છિદ્ર (મધર ટેનન) ગુંદર મોટા પર લાગુ પડે છે મોર્ટાઇઝ અને ટેનોનની બે બાજુની દિવાલો પર; મોટા પુરુષ ટેનન ખભાવાળા ભાગોને ગુંદર સાથે કોટેડ કરવાની જરૂર છે;

6. ઢોળાયેલો ગુંદર સમયસર સાફ કરવો જોઈએ, અને પેઇન્ટિંગને અસર કરે એવો કોઈ શેષ ગુંદર ન હોવો જોઈએ.

એસેમ્બલી જરૂરિયાતો:1. વિરુદ્ધ બાજુની લંબાઈની ભૂલની ત્રાંસા લંબાઈ માટે સંદર્ભ માનક: ≥1000 ≤1.5 <1000 ≤1.0, ઉદાહરણ તરીકે: જો પારણું હેડબોર્ડ અને ગાર્ડ્રેલનો કર્ણ સામાન્ય રીતે 1000mm - 1400mm ની અંદર હોય, તો ભૂલ કર્ણ લંબાઈ હોવી જોઈએ 1.5mm નીચે નિયંત્રિત. 2. પીસ (પેનલ), 700≤વિકર્ણ લંબાઈ<1400≤1.5, ત્રાંસા લંબાઈ<700≤1.0, ઉદાહરણ તરીકે: રેફરન્સ અથવા બેડના માથાને આડા સંદર્ભ પ્લેન પર મૂકો, સામાન્ય રીતે ચાર ખૂણા હોવા જોઈએ સ્થિર રહો , જો એક અથવા બંને બાજુએ વોરપેજ હોય, તો આ વોરપેજની શ્રેણી નીચે નિયંત્રિત હોવી જોઈએ 1.5 મીમી. 3. ફૂટ સ્થિરતા mm ≤ 1.5; ઉદાહરણ તરીકે: એસેમ્બલ બેડ અથવા ફર્નિચરને જમીનની સમાંતર ચાર ફીટની જરૂર પડે છે, પરંતુ જો ત્યાં વોરપેજ હોય, તો રેન્જ 1.5mm ની નીચે નિયંત્રિત હોવી જોઈએ. 4. અડીને બાજુની લંબરૂપતા mm પેનલ વિકર્ણ લંબાઈ ≥1000 ≤1.5, <1000 ≤1.0, એસેમ્બલ ફર્નિચર અને જમીનના ચાર ખૂણાઓની નમી અને કર્ણની સરખામણી દ્વારા મેળવેલ મૂલ્યનો સંદર્ભ આપે છે.

ઇન્ડોર પ્લાન્ટ રેક

4. Hઆર્ડવેર નિરીક્ષણ ધોરણો

1. વિશિષ્ટતાઓ અને પરિમાણો આવશ્યકતાઓને પૂર્ણ કરે છે, સ્ક્રૂની લંબાઈનું અનુમતિપાત્ર વિચલન ±1mm છે, નેઇલ કેપ્સ ગોળ હોવા જોઈએ, તિરાડો વિના, દાંતનું સ્તર સ્પષ્ટ હોવું જોઈએ, સ્ત્રી અને પુરુષ મુક્તપણે મેળ ખાય છે, ત્યાં હોવું જોઈએ કોઈ સ્પષ્ટ બેન્ડિંગ ઘટના, અને કોઈ ગંભીર સ્ક્રેચમુદ્દે;

2. કોઈ કાટ નથી, કોઈ સ્ક્રેચ નથી, કોઈ વિરૂપતા નથી, સુસંગત કદ, વાજબી અને મક્કમ માળખું, અને સંપૂર્ણ રીતે સુસંગત રંગ;

3. અન્ય સંબંધિત એક્સેસરીઝ સાથે સારી સુસંગતતા;

4. દેખાવ અને આકાર ગ્રાહકની જરૂરિયાતોને પૂર્ણ કરે છે, અને નમૂનાઓ, રેખાંકનો અથવા પ્રિનેટલ નમૂનાઓની જરૂરિયાતોને પૂર્ણ કરે છે;

5. ઇલેક્ટ્રોપ્લેટિંગ મજબૂત છે અને પડી શકતું નથી.

6. પૂંઠું નિરીક્ષણ ધોરણો

1. દેખાવ સુઘડ અને સ્વચ્છ છે, મુદ્રિત સામગ્રીનો કાર્ટનનો ગુણોત્તર સારી રીતે પ્રમાણસર અને વાજબી છે, અને હસ્તાક્ષર સ્પષ્ટ છે;

2. કાર્ટનની કઠિનતા અને કઠિનતા ખરીદ ઓર્ડરની જરૂરિયાતોને પૂર્ણ કરવી જોઈએ;

3. કાર્ટનના સાંધાને ચુસ્ત અને સરસ રીતે ખીલી નાખવાની જરૂર છે;

4. પૂંઠુંનું કદ ઓર્ડરિંગ આવશ્યકતાઓને મળવું જોઈએ;

5. રંગીન વિકૃતિ, શાહી અને અન્ય પ્રદૂષણ સ્વીકારશો નહીં;

6. કાર્ટન અને શિપિંગ ચિહ્ન વ્યવસાય માહિતી સાથે સચોટ અને સુસંગત હોવું જોઈએ;

7. સ્ક્રેચ, કરચલીઓ અને સ્તરો સ્વીકારશો નહીં;

8. ભેજ 12 ડિગ્રીની અંદર નિયંત્રિત થાય છે.

6. લાકડાના ઉત્પાદનોની ખામીઓની વિગતવાર સમજૂતી

1. લાકડાની પ્રક્રિયા પછીના ઉત્પાદનોમાં નીચેની ખામીઓ હોવાની મંજૂરી નથી:

a લાકડા આધારિત પેનલના બનેલા ભાગોમાં ધાર-સીલિંગ સારવાર નથી. વિશાળ સપાટીને વેનીયર કરવા અથવા પેઇન્ટથી બંધ કરવા સિવાય, ક્રોસ-સેક્શનના તમામ ખુલ્લા ભાગોને બંધ કરવા જરૂરી છે. સીલિંગ પદ્ધતિ પેઇન્ટ અથવા અન્ય સામગ્રી હોઈ શકે છે. b ક્લેડીંગ મટિરિયલ પેસ્ટ કર્યા પછી ડિગમિંગ, બબલિંગ, સ્પ્લિસિંગ સીમ અને સ્પષ્ટ ગુંદર છે; c ભાગોના સાંધા, ટેનન-હોલ સાંધા, બોર્ડના ભાગો અને વિવિધ આધારો પર ઢીલાપણું, સીમ અને અસ્થિભંગ છે ડી. ઉત્પાદનનો દેખાવ અસમાન અને અસમપ્રમાણ છે; ઉત્પાદનની ગોળ રેખાઓ અને ગોળાકાર ખૂણા અસમાન અને અસમપ્રમાણ છે; ઇ. કોતરણી અને લાકડાની પ્રક્રિયાને વળાંક આપ્યા પછી અસમપ્રમાણ પેટર્ન અને રેખા આકાર છે, પાવડોનો તળિયે અસમાન છે, અને ત્યાં છરીના નિશાન અને તિરાડો છે; ઉત્પાદન બાહ્ય સપાટી પોલિશ્ડ નથી, આંતરિક સપાટી પોલિશ્ડ નથી, અને ખરબચડી ભાગો પર વાળ અને ડાઘ છે. 2. પેઇન્ટ પ્રોસેસિંગ પછી ઉત્પાદનો પર નીચેની ખામીઓને મંજૂરી નથી: a. સંપૂર્ણ ઉત્પાદન અથવા ઉત્પાદનોના સંપૂર્ણ સમૂહમાં સ્પષ્ટ રંગ તફાવત છે; ઉત્પાદનની સપાટીની કોટિંગ કરચલીવાળી, ચીકણી અને લીક થતી પેઇન્ટ છે; b પેઇન્ટ ફિલ્મ કોટિંગ સ્પષ્ટ ધુમ્મસ, સફેદ કોરુગેશન્સ, સફેદ ફોલ્લીઓ, તૈલી સફેદ, ઝોલ, સંકોચન છિદ્રો, બરછટ, પાવડર સંચય, પરચુરણ અવશેષો, સ્ક્રેચેસ, પરપોટા અને છાલ છે; c નરમ અને સખત આવરણ સામગ્રીની સપાટી પર ડિપ્રેશન છે, પોઈન્ટ્સ, સ્ક્રેચેસ, તિરાડો, ચીપિંગ અને કટીંગ કિનારીઓ; ડી. ઉત્પાદનના પેઇન્ટ વગરના ભાગો અને ઉત્પાદનનો આંતરિક ભાગ સ્વચ્છ નથી.

3. હાર્ડવેર એસેસરીઝ ઇન્સ્ટોલ થઈ ગયા પછી, નીચેની ખામીઓને મંજૂરી નથી:

a ફિટિંગમાં ગુમ થયેલ ભાગો છે, અને ઇન્સ્ટોલેશન ભાગો વિના ઇન્સ્ટોલેશન છિદ્રો છે; ઇન્સ્ટોલેશન ભાગોમાં નખ અથવા નખ દ્વારા ગુમ થયેલ છે; b જંગમ ભાગો લવચીક નથી; ફિટિંગ્સ નિશ્ચિતપણે ઇન્સ્ટોલ કરેલા નથી અને ઢીલાપણું છે;

ખામી: ડેન્ટ

ઉપરોક્ત તપાસ પદ્ધતિઓ, ધોરણો અને લાકડાના ઉત્પાદનોની મુખ્ય ખામીઓ છે, હું દરેકને મદદરૂપ થવાની આશા રાખું છું. જો તમને કોઈ પ્રશ્નો હોય, તો તમે પરામર્શ માટે TTS નો સંપર્ક કરી શકો છો.

પોસ્ટ સમય: સપ્ટેમ્બર-01-2022