भाग ---- पहला. AQL क्या है?

AQL (स्वीकार्य गुणवत्ता स्तर) समायोजित नमूना प्रणाली का आधार है, और निरीक्षण लॉट की निरंतर प्रस्तुति की प्रक्रिया औसत की ऊपरी सीमा है जिसे आपूर्तिकर्ता और मांगकर्ता द्वारा स्वीकार किया जा सकता है। इन-प्रोसेस औसत लगातार सबमिट किए गए निरीक्षण लॉट की श्रृंखला की औसत गुणवत्ता है, जिसे "लॉट अस्वीकृति दर" या "प्रति सौ इकाइयों में दोष" के रूप में व्यक्त किया जाता है। AQL और नमूना आकार के बीच संबंध एक निरीक्षण स्तर (तीन सामान्य निरीक्षण स्तर I, II और III, और चार विशेष निरीक्षण स्तर S-1, S-2, S-3 और S-4) और की डिग्री में निहित है। उदारता (गंभीरता)।

उदाहरण के लिए, एक उत्पाद बैच N=4000, सहमत AQL=1.5%, और चयनित निरीक्षण स्तर II है, समायोजित एक-बार नमूना निरीक्षण योजना निर्धारित करने के चरण हैं:

1) जीबी2828-81 तालिका के अनुसार, नमूना सामग्री कोड एल है;

2) "सामान्य नमूना योजना" निर्धारित करें: एल और एक्यूएल=1.5% के अनुरूप योग्य निर्णयों की संख्या 7 है, अयोग्य निर्णयों की संख्या 8 है, और नमूना सामग्री एन=200 है। इसका अर्थ है: 4,000 उत्पादों में से 200 नमूने निकालकर निरीक्षण के लिए भेजे जाते हैं। यदि इन 200 में अयोग्य उत्पादों की संख्या 7 से कम या उसके बराबर है, तो उत्पादों का पूरा बैच योग्य है; यदि यह 8 से अधिक या उसके बराबर है, तो पूरा बैच अयोग्य है;

3) इसी तरह, "कसने", "आराम" और "बेहद आराम" की नमूना योजना निर्धारित करें;

4) चार नमूना योजनाओं को एक स्थान पर संयोजित करना और गतिशील रूपांतरण नियम (एसएपी सिस्टम में, गतिशील संशोधन नियम शब्द) का उपयोग करना एक "समायोजित एक-बार नमूना योजना" का गठन करता है;

5) उपरोक्त उदाहरण GB2828 मानक का पालन करते हैं, जो ISO2859 (गिनती) से मेल खाता है। SAP प्रणाली के संस्करण 4.5बी में नमूना योजना का एक आईएसओ संस्करण है।

6) आप SAP मानक प्रणाली 4.5B में एक गतिशील संशोधन नियम "s01" का उल्लेख कर सकते हैं, जो अपेक्षाकृत स्पष्ट है।

भाग 2. व्यावहारिक AQL ज्ञान

1. AQL निरीक्षण का अवलोकन

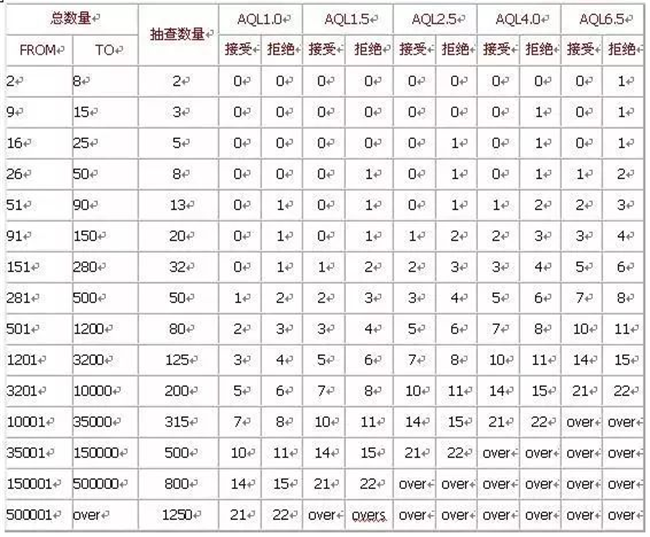

AQL: अंग्रेजी औसत गुणवत्ता स्तर का संक्षिप्त रूप है, अर्थात औसत गुणवत्ता स्तर। यह निरीक्षण का एक पैरामीटर है, कोई मानक नहीं. निरीक्षण के दौरान, नमूने की मात्रा और योग्य और अयोग्य उत्पादों की मात्रा के अनुसार निर्धारित की जाती है: बैच रेंज, निरीक्षण स्तर और AQL मान। परिधान गुणवत्ता निरीक्षण एक बार की नमूना योजना को अपनाता है, कपड़ों के बैच का योग्य गुणवत्ता स्तर (एक्यूएल) 2.5 है, निरीक्षण स्तर सामान्य निरीक्षण स्तर है, और निरीक्षण सख्ती सामान्य निरीक्षण है। नमूनाकरण योजना तालिका में दिखाई गई है:

सामान्य निरीक्षण के लिए नमूना योजना है: (AQL-2.5 और AQL-4.0)

2. वस्त्र निरीक्षण की वस्तुएँ

1. आयाम और उपस्थिति निरीक्षण: - आयाम और उपस्थिति तालिका

1) मुख्य आकार बिंदु - कॉलर की लंबाई (सादी बुनाई), कॉलर की चौड़ाई, कॉलर की परिधि (बुना हुआ), कॉलर का फैलाव (बुना हुआ) बस्ट, आस्तीन का उद्घाटन (लंबी आस्तीन), आस्तीन की लंबाई (आस्तीन के किनारे तक), पीछे की लंबाई (सादी बुनाई) केंद्र माप (बुनना) / कंधे के शीर्ष माप पैंट, कमर, निचले कूल्हे, सामने की लहर, पीछे की लहर, जिपर खोलना, हेम खोलना, आंतरिक परिधि / पीछे की मध्य लंबाई अन्य (एकल टुकड़ा / सेट), लंबवत होने पर परिधान, पैंट का आकार।

2) गैर-महत्वपूर्ण आयाम बिंदु - गैर-महत्वपूर्ण आयाम बिंदु, जैसे कि न्यूनतम होना चाहिए, कंधे की ऊंचाई, बस्ट, आस्तीन, कॉलर की चौड़ाई, आस्तीन, सामने और पीछे की लहरें, कमर की आंतरिक परिधि, निचले कूल्हे की परिधि, सपाट जेब, उद्घाटन .

2. दोष निरीक्षण: सभी कपड़ों के रूप, आकार, पहनावे और पाए गए दोषों को अलग-अलग वर्गीकृत किया गया है।

दोष की सामग्री संलग्न है.

तीन। ग्रेडिंग

AQL कपड़ों के 100 टुकड़ों में दोष बिंदुओं की सबसे बड़ी संख्या है। यह नमूना निरीक्षण के बाद योग्य निर्णय एसी (टुकड़ों) की संख्या पर आधारित है, और इस कपड़ों के बैच (टुकड़ों) का औसत प्रसंस्करण स्तर संतोषजनक माना जाता है। जब अयोग्य निर्णयों की संख्या पुनः (टुकड़ों) तक पहुँच जाती है, तो इस परिधान बैच (टुकड़ों) का औसत प्रसंस्करण स्तर एक अस्वीकार्य स्तर माना जाता है। निरीक्षण प्रक्रिया के दौरान स्कोरिंग के लिए मानक स्कोरिंग मानदंड निम्नलिखित हैं:

1. सामान्य दोष - ऑर्डर के संगठनात्मक विनिर्देशों और गुणवत्ता मानकों से शुरू होकर, यह उत्पाद के प्रदर्शन तक नहीं पहुंचता है, जो परिधान की उपस्थिति और आंतरिक भाग को प्रभावित करता है। गैर-महत्वपूर्ण आयामी बिंदु और सामान्य दोष पुन: कार्य के दौरान कपड़ों की उपस्थिति और आंतरिक प्रकृति पर दोषों के प्रभाव को समाप्त कर सकते हैं। यदि इस दोष के आधार पर परिधान पर दोबारा काम किया जाता है, तो शिपमेंट से पहले इसका 100% पुन: निरीक्षण किया जाना चाहिए, और निरीक्षक निरीक्षण के विशिष्ट विनिर्देशों, रंगों, आकारों आदि को सीमित कर सकता है। तीन सामान्य दोष एक गंभीर दोष में परिवर्तित हो जाते हैं।

2. गंभीर दोष - परिधान की उपस्थिति और आकार को प्रभावित करते हैं। जब कोई उपभोक्ता खरीदारी करता है और उसे ऐसी कोई खराबी दिखती है, तो वह उस परिधान को दोबारा नहीं खरीदेगा, या यदि खराबी के कारण पहली बार या धोने के बाद कपड़ा असहज हो जाएगा, तो उपभोक्ता उसे वापस कर देगा। जैसे क्षति, दाग, रंग पट्टियाँ, छेद, महत्वपूर्ण आयाम बिंदु, आदि सभी गंभीर दोष हैं। यदि कोई गंभीर दोष पाया जाता है, तो दूसरे परिधान को अस्वीकार्य या अस्वीकार्य माना जाता है।

चार. तीन-चरणीय निरीक्षण विधि (पूर्व-उत्पादन निरीक्षण, प्रारंभ उत्पादन लाइन निरीक्षण, अंतिम उत्पाद निरीक्षण)

1. प्री-प्रोडक्शन निरीक्षण

यह एक जन्मपूर्व निरीक्षण है, विशिष्ट विशिष्टताओं या कंपनी की सामान्य आवश्यकताओं की जांच करने के लिए, इस निरीक्षण का फोकस है: ड्रेसिंग, पैकेजिंग, ट्रेडमार्क, मुद्रित पैटर्न, रंग मानक, विनिर्देश शीट और सभी प्रासंगिक जानकारी की दोबारा जांच करना, काटने से पहले स्पष्ट करना। सामग्री।

2. उत्पादन के दौरान निरीक्षण

तैयार उत्पादों के पहले या पहले बैच की पुष्टि करने के बाद, नमूना लेकर तैयार उत्पादों की जांच करें और सामग्री की जांच करें: आकार, रंग, डिज़ाइन, सामग्री, संगठनात्मक संरचना, हस्तकला, तैयार उत्पाद का ट्रेडमार्क, मूल्य टैग और पैकेजिंग। यदि कोई समस्या है, तो जानकारी को वापस कट, सिलाई, पुनः जांच और सही करने के लिए फीड किया जाना चाहिए।

3. तैयार उत्पाद का निरीक्षण

आम तौर पर, कम से कम 80% उत्पादन पूरा हो चुका होता है और शिपमेंट के लिए पैक किया जाता है। निरीक्षण किए जाने वाले नमूनों को तैयार कपड़ों से यादृच्छिक रूप से चुना जाना चाहिए। यदि निरीक्षण विफल हो जाता है, तो पूरे बैच का 100% निरीक्षण किया जाना चाहिए, और गैर-अनुरूप उत्पादों को कारखाने द्वारा फिर से तैयार किया जाएगा। अंतिम निरीक्षण रिपोर्ट निर्धारित करती है: 1. बॉक्स गेहूं सटीक है, 2. कार्टन का सकल वजन और आकार, 3. माल का शुद्ध वजन, 4. अंतिम आकार और रंग मिलान।

पाँच। सुई का पता लगाना

उत्पादन प्रक्रिया में खराब प्रबंधन के कारण, कपड़ों जैसे रजाई वाले उत्पादों में अक्सर टूटी हुई सुइयां (सिलाई सुई, पिन आदि सहित) होती हैं। 1980 के दशक में, कपड़ों में टूटी हुई सुइयों के कारण उपभोक्ताओं को चोटें अक्सर आती थीं, जिसके कारण सरकार को टूटी हुई सुइयों पर नियंत्रण को मजबूत करने के लिए कानून के रूप में उपभोक्ता अधिकार संरक्षण नियमों को लागू करने के लिए प्रेरित किया गया। नियमों के अनुसार, यदि उत्पादित और वितरित उत्पादों में टूटी हुई सुइयां हैं, तो उत्पादकों और विक्रेताओं को कड़ी सजा दी जाएगी, और यदि वे उपभोक्ताओं को नुकसान पहुंचाते हैं, तो उन्हें मुआवजा भी दिया जाएगा। टूटी हुई सुइयों से होने वाले आर्थिक नुकसान से बचने के लिए, कपड़ा आयातकों को न केवल निर्माताओं को फैक्ट्री छोड़ने से पहले सुइयों का निरीक्षण करने की आवश्यकता होती है, बल्कि सुई निरीक्षण के लिए विशेष निरीक्षण कारखाने भी स्थापित करने होते हैं। उन उत्पादों के लिए जो सुई निरीक्षण पास कर चुके हैं, सुई निरीक्षण चिह्न लटकाएं या चिपकाएं।

छह। वस्त्र परीक्षण

1. यह दिखाना होगा कि कपड़े का परीक्षण किया गया है

2. कपड़ों का परीक्षण निम्नानुसार किया जाता है

1) निरीक्षक परीक्षण के लिए थोक में से बेतरतीब ढंग से तैयार कपड़ों का चयन करता है

2) थोक के समान गुणवत्ता वाले कपड़ों के नमूना सेट के साथ परीक्षण करें

3) मानक परिधान धुलाई परीक्षण विधि का उपयोग करके कारखाने द्वारा ही परीक्षण किया गया

अंतिम प्रयोग का निरीक्षक द्वारा व्यक्तिगत रूप से निरीक्षण किया जाना चाहिए, और यदि ऐसी सुविधाएं हैं जो नियमों का उल्लंघन करती हैं, तो एक विस्तृत अवलोकन रिपोर्ट लिखी जानी चाहिए।

अनुलग्नक: दोषों की सूची

1. वस्त्रों की दिखावट संबंधी दोष

■ कपड़े का रंग निर्दिष्ट सीमा से अधिक है, या नियंत्रण कार्ड पर स्वीकार्य सीमा से अधिक है

■ स्पष्ट रंग अंतर वाली फिल्में/लाइनें/दृश्य सहायक उपकरण

■ स्पष्ट सतह गोलाकार 204. मुद्रण दोष

■ रंग की कमी

■ रंग पूरी तरह से नहीं ढका है

■ गलत वर्तनी 1/16″* पैटर्न दिशा विनिर्देश 205 को पूरा नहीं करती है। स्ट्रिप्स गलत संरेखित हैं, और जब संगठनात्मक संरचना को स्ट्रिप्स को संरेखित करने की आवश्यकता होती है, तो गलत 1/4

■ 1/4″ से अधिक का गलत संरेखण (जेल या पतलून के खुले होने पर)

■ 1/8″ से अधिक मिसलिग्न्मेंट, प्लैकेट या सेंटर पीस

■ 1/8″ से अधिक का गलत स्थान, बैग और पॉकेट फ्लैप 206. कपड़ा झुका हुआ या तिरछा, किनारे 1/2″” से अधिक ड्रेसिंग के बराबर नहीं,

■ टूटा हुआ सूत, टूटे हुए सिरे (सूत), कम सुइयों के कारण होने वाले छेद

■ टाँके सहित कपड़े पर स्थायी क्षैतिज रेखाएँ, ऊर्ध्वाधर रेखाएँ

■ तेल, गंदगी, आस्तीन की लंबाई के भीतर दिखाई दे रही है

■ प्लेड कपड़े के लिए, उपस्थिति और सिकुड़न काटने के संबंध से प्रभावित होती है (सपाट रेखाएं ताना और बाने की दिशाओं में व्यक्त की जाती हैं)

■ स्पष्ट पायदान और धारियां हैं, जो बड़ी रेंज में उपस्थिति को प्रभावित करती हैं

■ अस्तर का रंग उजागर

■ गलत ताना, गलत बाना (बुनी हुई) ड्रेसिंग, स्पेयर पार्ट्स

■ गैर-अनुमोदित ड्रेसिंग का उपयोग या प्रतिस्थापन जो कपड़े की उपस्थिति को प्रभावित करता है, जैसे पेपर बैकिंग, आदि।

■ कोई भी विशेष ड्रेसिंग स्पेयर पार्ट्स गायब या क्षतिग्रस्त हैं, ताकि उन्हें मूल आवश्यकताओं के अनुसार उपयोग नहीं किया जा सके, जैसे कि बटन नहीं लगाए जा सकते, ज़िपर बंद नहीं किए जा सकते, और कपड़ों के प्रत्येक टुकड़े के अनुदेश लेबल पर फ़्यूज़िबल चीज़ों का संकेत नहीं दिया गया है।

■ कोई भी संगठनात्मक संरचना कपड़ों की दिखावट पर प्रतिकूल प्रभाव डालती है

■ आस्तीन को उल्टा और मोड़ें

2. बटन

■ बटन गायब नाखून

■ टूटा हुआ, क्षतिग्रस्त, दोषपूर्ण, इसके विपरीत

■ विशिष्टताओं को पूरा नहीं करता

■ बटन बहुत बड़े या बहुत छोटे हैं

■ बटनहोल की गड़गड़ाहट, (चाकू पर्याप्त तेज़ न होने के कारण)

■ गलत संरेखण या गलत स्थिति, जिसके परिणामस्वरूप विकृति हुई

■ रेखाएं रंग के अनुरूप नहीं हैं, या रंग संरेखण अच्छा नहीं है

■ धागे का घनत्व कपड़े की विशेषताओं से मेल नहीं खाता

3. कागज़ की परत

■ फ़्यूज़िबल पेपर लाइनर प्रत्येक परिधान से मेल खाना चाहिए, फोम, रिंकल से नहीं

■ कंधे के पैड वाले कपड़ों के लिए, कंधे के पैड को हेम से बाहर न फैलाएं

4. जिपर

■ कोई कार्यात्मक अक्षमता

■ दोनों तरफ का कपड़ा दांतों के रंग से मेल नहीं खाता

■ कार की ज़िपर बहुत टाइट या बहुत ढीली है, जिसके परिणामस्वरूप असमान ज़िपर उभार और जेबें हैं

■ ज़िपर खुलने के बाद कपड़े अच्छे नहीं लगते

■ ज़िपर साइड टेप सीधा नहीं है

■ पॉकेट ज़िपर इतना सीधा नहीं है कि जेब का ऊपरी आधा हिस्सा उभार ले सके

■ एल्यूमिनियम जिपर का उपयोग नहीं किया जा सकता

■ ज़िपर का आकार और लंबाई उस स्थान की लंबाई से मेल नहीं खाती जहां कपड़े का उपयोग किया जाता है, या निर्दिष्ट आवश्यकताओं को पूरा नहीं करता है

5. भुट्टे या हुक

■ नाखून गुम होना या गलत जगह पर कील ठोंकना

■ हुक और कॉर्न केंद्र से बाहर हैं, और जब बांधा जाता है, तो बांधने के बिंदु सीधे नहीं होते हैं

■ नए धातु के सामान, हुक, सुराख़, स्टिकर, रिवेट्स, लोहे के बटन, आदि जंग-रोधी या साफ करने में आसान नहीं हैं

■ अनुपयुक्त विशिष्टताएँ और गलत स्थिति

6. बेल्ट

■ रंग आवश्यकताओं को पूरा नहीं करता

■ बैंडविड्थ विनिर्देशन के 1/4″ से अधिक है

■ बटनहोल की संख्या आवश्यकतानुसार नहीं है

■ बेल्ट की ऊपरी सिलाई असमान या झुर्रीदार है

■ बकल पिन गायब है या बकल मजबूत नहीं है

■ बकल और बेल्ट का आकार मेल नहीं खाता

■ बेल्ट की लंबाई कपड़ों के अनुरूप होनी चाहिए

■ ब्रैकेट वाले कपड़ों के लिए, भीतरी ब्रैकेट खुले नहीं होने चाहिए, (हेम)

■ सभी धातु के सामान (आंखें, हुक, लीड, बकल) जंग-रोधी, धोने योग्य और सूखे होने चाहिए

7. लेबल धोएं और ट्रेडमार्क लिखें

■ वॉशिंग लेबल तार्किक रूप से नहीं लिखा गया है, या सावधानियां अस्पष्ट हैं, और लिखित सामग्री सभी ग्राहकों की आवश्यकताओं को पूरा नहीं करती है

■ गलत फाइबर संरचना उत्पत्ति और आरएन संख्या

■ ट्रेडमार्क का स्थान आवश्यकताओं को पूरा नहीं करता है

■ लोगो पूरी तरह से दिखाई देना चाहिए, स्थिति त्रुटि +-1/4″ 0.5 लाइन

8. हुक, रिवेट्स, बटन हुक, बटन में दोष, क्षति, गलत स्थिति और भद्दे दिखते हैं

9. मशीन लाइन

■ सुई प्रति इंच +2/-1 आवश्यकताओं से अधिक है, या विशिष्टताओं को पूरा नहीं करती है

■ टांके का आकार और पैटर्न आवश्यकताओं को पूरा नहीं करता है, उदाहरण के लिए, हाओक पर्याप्त मजबूत नहीं है

■ धागा उलटने पर पीछे कम से कम 2-3 टांके लगाएं

■ टांके की मरम्मत करें, दोनों तरफ कम से कम 1/2″ दोहराएं, चेन टांके को ओवरलॉक टांके या चेन टांके के साथ लपेटा जाना चाहिए जिन्हें शामिल किया जा सकता है

■ ख़राब टाँके

■ चेन सिलाई, घटाटोप, ओवरलॉक सिलाई, टूटी हुई, कम, छोड़ें सिलाई

■ प्रत्येक 6″ सीम में महत्वपूर्ण भागों में लॉक सिलाई, कोई छोड़े गए टांके और टूटे हुए धागे की अनुमति नहीं है

■ बटनहोल स्किप सिलाई, कट, ढीली सिलाई, पूरी तरह से सुरक्षित नहीं, गलत केंद्र स्थिति, ढीली, आवश्यकतानुसार सभी एक्स टांके नहीं

■ टांके की लंबाई, स्थिति, चौड़ाई, घनत्व आवश्यकताओं को पूरा नहीं करते हैं या छोड़े गए हैं

■ जकड़न के कारण काले धागों का मुड़ना और झुर्रियाँ पड़ना

■ अनियमित या असमान टांके, खराब सीम नियंत्रण

■ नियंत्रण से बाहर टाँके

■ विशेष धागे का आकार कपड़ों की स्थिरता को प्रभावित करता है

■ जब सिलाई का धागा बहुत कड़ा होता है, तो सामान्य अवस्था में धागा और कपड़ा टूट जाता है। सूत की लंबाई को ठीक से नियंत्रित करने के लिए, सिलाई धागे को 30% -35% तक बढ़ाया जाना चाहिए

■ मूल किनारा सिलाई के बाहर है

■ टाँके मजबूती से खुले नहीं हैं

■ गंभीर रूप से मुड़ा हुआ, जब दोनों तरफ के टांके एक साथ सिले जाते हैं, तो उन्हें इतना सीधा नहीं रखा जाता है कि पतलून सपाट न हो, और पतलून मुड़ जाती है

■ धागे की लंबाई 1/2″ से अधिक है

■ क्रोकेट के नीचे परिधान में 0.5 टांके या हेम के ऊपर 1/2″ दिखाई देते हैं:

■ टूटा हुआ तार, बाहर 1/4″

■ शीर्ष सिलाई, सिंगल और डबल सुई सिर से पैर तक नहीं, एक सिलाई के लिए 0.5 टांके, हाओके

■ सभी कार लाइनें कपड़ों तक सीधी होनी चाहिए, मुड़ी हुई और तिरछी नहीं होनी चाहिए, अधिकतम तीन स्थान ऐसे हैं जो सीधे नहीं हैं

■ सिलाई का प्लीटेड क्षेत्र 1/4 से अधिक है, आंतरिक प्रदर्शन बहु-सुई तय है, और बाहरी कार बाहर है

10. तैयार उत्पाद पैकेजिंग

■ कोई इस्त्री, तह, लटकाना, प्लास्टिक बैग, बैग और मिलान आवश्यकताओं को पूरा नहीं करते

■ खराब इस्त्री में रंगीन विपथन, ध्रुवीयता, मलिनकिरण और अन्य कोई दोष शामिल हैं

■ आकार के स्टिकर, मूल्य टैग, हैंगर आकार उपलब्ध नहीं हैं, जगह पर नहीं हैं, या विनिर्देश से बाहर हैं

■ कोई भी पैकेजिंग आवश्यकताओं को पूरा नहीं करती (हैंगर, बैग, कार्टन, बॉक्स टैग)

■ अनुचित या अतार्किक मुद्रण, जिसमें मूल्य टैग, हैंगर आकार के लेबल, पैकेजिंग बोर्ड शामिल हैं

■ कार्टन की सामग्री कपड़ों की मुख्य दोष सूची के अनुरूप नहीं है

11、सामान

रंग, विशिष्टता और दिखावट जैसे सहायक उपकरण आवश्यकताओं को पूरा नहीं करते हैं। जैसे कंधे की पट्टियाँ, पेपर लाइनिंग, इलास्टिक्स, ज़िपर, बटन, आदि।

12、संरचना

■ फ्रंट हेम फ्लश नहीं 1/4″

■ अस्तर शीर्ष पर खुला है

■ अटैचमेंट और फिल्म कनेक्शन सीधे नहीं हैं और 1/4″ से अधिक हैं। मामले, हाथ पिंजरे

■ पैच की लंबाई 1/4″ से अधिक नहीं होती है

■ स्टीकर का आकार अच्छा नहीं है, जिससे चिपकाने पर दोनों तरफ से उभार आ जाता है

■ स्टिकर का अनुचित स्थान

■ कमर अनियमित है या संबंधित भाग की चौड़ाई 1/4″ से अधिक है

■ इलास्टिक बद्धी समान रूप से वितरित नहीं है

■ बाएं और दाएं टांके शॉर्ट्स, टॉप, पैंट के अंदर और बाहर 1/4″ से अधिक नहीं होने चाहिए

■ रिब्ड कॉलर, 3/16″ से अधिक चौड़ा न हो

■ लंबी आस्तीन, हेम और ऊंची गर्दन वाली रिबिंग, 1/4″ से अधिक चौड़ी नहीं

■ प्लैकेट की स्थिति 1/4″ से अधिक न हो। जब ज़िपर बंद होता है, कपड़ा ढका नहीं होता है, या ज़िपर खुला और बंद होता है सीधा नहीं, और आस्तीन और कफ ख़राब होते हैं

■ आस्तीन पर खुले टाँके

■ कफ के नीचे संलग्न होने पर 1/4″ से अधिक गलत संरेखित

■ कॉफ़ी सीधी नहीं है

■ स्लीव पहनते समय क्राफ्ट अपनी स्थिति से 1/4″ से अधिक बाहर हो जाता है

■ भीतरी जैकेट, बाएँ ट्यूब से दाएँ ट्यूब, बाएँ बार से दाएँ बार का अंतर 1/8″ बार 1/2″ से कम विशेष चौड़ाई 1/4″ बार,

■ बाएँ और दाएँ आस्तीन की लंबाई के बीच का अंतर 1/2″ से अधिक है

■ कॉलर का अत्यधिक उभार, झुर्रियां और मुड़ना (कॉलर के ऊपर)

■ कॉलर की युक्तियाँ एक समान नहीं हैं, या स्पष्ट रूप से आकार से बाहर हैं

■ कॉलर के दोनों तरफ 1/8″ से अधिक

■ कॉलर ड्रेसिंग काफ़ी असमान, बहुत तंग या बहुत ढीली है

■ कॉलर की सिलाई ऊपर से नीचे तक असमान है, और आंतरिक कॉलर खुला हुआ है

■कॉलर के बाद केंद्र बिंदु गलत है

■ पिछला केंद्र कॉलर कॉलर को कवर नहीं करता है

■ असमानता, विकृति या बुरी शक्ल पर काबू पाएं

■ जब कंधे के टांके की तुलना सामने की जेब से की जाती है तो दाढ़ी मक्खी असंतुलित होती है, 1/4″ से अधिक

■ पॉकेट स्तर असंतुलित है, केंद्र से 1/4″ से अधिक दूर है

■ स्पष्ट रूप से झुकना, जेब के कपड़े की विशिष्टता और वजन नियमों के अनुरूप नहीं है, और जेब का आकार अनुपात से बाहर है

■ फ्लैप के कोने जेब से 1/8″ अधिक हैं

■ आकार अलग है, या बैग स्पष्ट रूप से क्षैतिज, बाएँ और दाएँ तिरछा है

■ स्पष्ट तिरछा, केंद्र रेखा से 1/8″ दूर

■ बकल पोजीशन 1/4″ से अधिक

■ आकार के साथ, गलत रंग

■ रेखा का रंग इसके अनुरूप नहीं है

■ झुर्रीदार या असमान

■ 1/4″ से अधिक

■ अलग-अलग आकार का कफ हेम, तिरछा और ख़राब रूप

■ बाएँ और दाएँ या आगे और पीछे 1/2″ से अधिक हेम हेम

■ हेम्स, इलास्टिक्स, किनारों पर टाई, कॉलर, आस्तीन, पैर के उद्घाटन और कमर के उद्घाटन 1/8″ से अधिक संरेखित नहीं हैं

पोस्ट करने का समय: अगस्त-08-2022