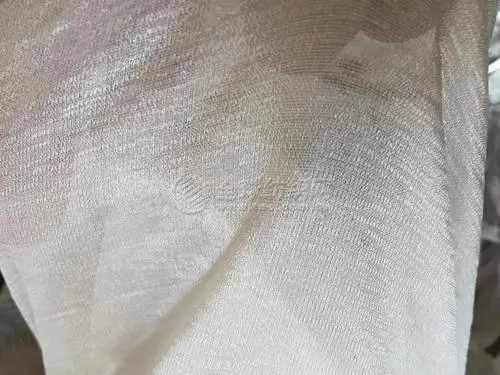

हल्के और पतले कपड़े उच्च तापमान वाले क्षेत्रों और जलवायु में उपयोग के लिए विशेष रूप से उपयुक्त होते हैं। सामान्य विशेष हल्के और पतले कपड़ों में रेशम, शिफॉन, जॉर्जेट, ग्लास यार्न, क्रेप, लेस आदि शामिल हैं। इसकी सांस लेने की क्षमता और सुरुचिपूर्ण अनुभव के लिए इसे दुनिया भर के लोग पसंद करते हैं, और यह मेरे देश के निर्यात का एक बड़ा हिस्सा है।

हल्के और पतले कपड़ों के उत्पादन में क्या समस्याएँ आने की संभावना है और उनसे कैसे निपटें? आइए इसे मिलकर सुलझाएं।

कारण विश्लेषण: सीम की झुर्रियाँ सीधे कपड़ों की गुणवत्ता को प्रभावित करती हैं। सामान्य कारणों में अत्यधिक सीम तनाव के कारण सीम सिकुड़न, कपड़े के असमान फीडिंग के कारण सीम सिकुड़न, और सतह सहायक उपकरण के असमान सिकुड़न के कारण सीम सिकुड़न शामिल हैं। शिकन.

प्रक्रिया समाधान:

सिवनी तनाव बहुत तंग है:

① कपड़े के सिकुड़न और विरूपण से बचने के लिए सिलाई धागे, नीचे की रेखा और कपड़े और ओवरलॉक धागे के बीच तनाव को जितना संभव हो उतना ढीला करने का प्रयास करें;

② सिलाई घनत्व को उचित रूप से समायोजित करें, और सिलाई घनत्व आम तौर पर 10-12 इंच प्रति इंच पर समायोजित किया जाता है। सुई.

समान कपड़े की लोच या छोटी खिंचाव दर वाले सिलाई धागे चुनें, और नरम और पतले धागे, जैसे छोटे फाइबर सिलाई धागे या प्राकृतिक फाइबर सिलाई धागे का उपयोग करने का प्रयास करें।

सतह सहायक उपकरण का असमान संकोचन:

सहायक उपकरण का चयन करते समय, फाइबर संरचना और सिकुड़न दर पर विशेष ध्यान दिया जाना चाहिए, जो कपड़े की विशेषताओं के अनुरूप होना चाहिए, और सिकुड़न दर में अंतर को 1% के भीतर नियंत्रित किया जाना चाहिए।

② उत्पादन में लगाने से पहले, सिकुड़न दर का पता लगाने और सिकुड़न के बाद की उपस्थिति का निरीक्षण करने के लिए कपड़े और सहायक उपकरण को पहले से सिकोड़ना चाहिए।

2. सूत खींचो

कारण विश्लेषण: क्योंकि हल्के और पतले कपड़ों का धागा पतला और भंगुर होता है, उच्च गति की सिलाई प्रक्रिया के दौरान, फाइबर आसानी से कुंद-क्षतिग्रस्त फ़ीड दांतों, प्रेसर पैरों, मशीन सुइयों, सुई प्लेट छेद आदि से जुड़ जाते हैं। या मशीन की सुई से तेजी से और बार-बार छेद होने के कारण। यह गति सूत को छेदती है और आसपास के सूत को कसती है, जिसे आमतौर पर "ड्राइंग सूत" के रूप में जाना जाता है। उदाहरण के लिए, जब दरवाजा काटने वाली मशीन पर ब्लेड से बटनहोल में छेद किया जाता है, तो बटनहोल के आसपास के रेशे अक्सर ब्लेड द्वारा खींच लिए जाते हैं। गंभीर मामलों में, यार्न डिटेचमेंट दोष हो सकता है।

प्रक्रिया समाधान:

① मशीन की सुई से कपड़े को नुकसान पहुंचने से बचाने के लिए छोटी सुई का उपयोग करना चाहिए। वहीं, गोल सिरे वाली सुई चुनने पर भी ध्यान दें। हल्के और पतले कपड़ों के लिए उपयुक्त कई सुई मॉडल निम्नलिखित हैं:

एक जापानी सुई: सुई का आकार 7~12, एस या जे-आकार की सुई की नोक (अतिरिक्त छोटी गोल सिर वाली सुई या छोटी गोल सिर वाली सुई);

बी यूरोपीय सुई: सुई का आकार 60~80, स्पाइ टिप (छोटी गोल सिर वाली सुई);

सी अमेरिकन सुई: सुई का आकार 022~032, बॉल टिप सुई (छोटी गोल सिर वाली सुई)

② सुई प्लेट के छेद का आकार सुई के मॉडल के अनुसार बदला जाना चाहिए। सिलाई के दौरान सिलाई छूटने या धागा खींचने जैसी समस्याओं से बचने के लिए छोटे आकार की सुइयों को छोटे छेद वाली सुई प्लेटों से बदलने की आवश्यकता होती है।

③प्लास्टिक प्रेसर पैरों से बदलें और कुत्तों को प्लास्टिक सांचों से ढके हुए भोजन खिलाएं। साथ ही, गुंबद के आकार के फ़ीड कुत्तों के उपयोग पर ध्यान दें, और कुंद-क्षतिग्रस्त फ़ीड भागों आदि के समय पर प्रतिस्थापन आदि पर ध्यान दें, जो कटे हुए टुकड़ों के सुचारू परिवहन को सुनिश्चित कर सकते हैं और यार्न की खींच और रुकावट और क्षति जैसी समस्याओं को कम कर सकते हैं। कपड़ा होता है.

④ कटे हुए टुकड़े के सीम वाले किनारे पर गोंद लगाने या चिपकने वाली परत जोड़ने से सिलाई की कठिनाई कम हो सकती है और सिलाई मशीन से धागे को होने वाले नुकसान को कम किया जा सकता है।

⑤सीधे ब्लेड और चाकू रेस्ट पैड वाली बटन डोर मशीन चुनें। ब्लेड मूवमेंट मोड बटनहोल को खोलने के लिए क्षैतिज कटिंग के बजाय नीचे की ओर छिद्रण का उपयोग करता है, जो यार्न ड्राइंग की घटना को प्रभावी ढंग से रोक सकता है।

कारण विश्लेषण: सीम निशान के दो सामान्य प्रकार हैं: "सेंटीपीड निशान" और "दांत के निशान।" "सेंटीपीड निशान" टांके सिलने के बाद कपड़े पर लगे धागे को निचोड़ने के कारण बनते हैं, जिससे सिलाई की सतह असमान हो जाती है। प्रकाश परावर्तन के बाद छायाएँ दिखाई जाती हैं; "दांतों के निशान" पतले, मुलायम और हल्के कपड़ों के सीम किनारों के कारण होते हैं, जिन्हें फीडिंग मशीनों जैसे कि फीड डॉग, प्रेसर फीट और सुई प्लेटों द्वारा खरोंच या खरोंच किया जाता है। एक स्पष्ट निशान.

"सेंटीपीड पैटर्न" प्रक्रिया समाधान:

① कपड़े पर झुर्रियों वाली शैलियों की कई पंक्तियाँ बनाने से बचने का प्रयास करें, संरचनात्मक रेखाओं को काटने के लिए रेखाओं को कम करें या उपयोग न करें, काटे जाने वाले हिस्सों में सीधी और क्षैतिज रेखाओं के बजाय विकर्ण रेखाओं का उपयोग करने पर विचार करें, और सीधे अनाज की दिशा में काटने से बचें घने ऊतक के साथ. लाइनें काटें और टुकड़ों को सीवे।

② जगह की मात्रा कम या बढ़ाएँ: कच्चे किनारों को संसाधित करने के लिए साधारण सीम फोल्डिंग का उपयोग करें और सजावटी टॉपस्टिच को दबाए या कम दबाए बिना, कपड़े को एक ही लाइन से सीवे।

③कपड़ों के परिवहन के लिए सुई फ़ीड डिवाइस का उपयोग न करें। चूंकि डबल-सुई मशीनें सुई फ़ीड उपकरणों से सुसज्जित हैं, इसलिए आपको शीर्ष सिलाई की दोहरी पंक्तियों को पकड़ने के लिए डबल-सुई मशीनों का उपयोग करने से बचना चाहिए। यदि स्टाइल में डबल-पंक्ति टॉपस्टिचिंग को कैप्चर करने के लिए डिज़ाइन है, तो आप डबल थ्रेड्स को अलग से कैप्चर करने के लिए सिंगल-सुई सिलाई मशीन का उपयोग कर सकते हैं।

④ कपड़े की तरंगों की उपस्थिति को कम करने के लिए टुकड़ों को टवील या सीधे विकर्ण दिशा में काटने का प्रयास करें।

⑤सिलाई धागे द्वारा घेरी गई जगह को कम करने के लिए कम गांठों और चिकनाई वाला पतला सिलाई धागा चुनें। स्पष्ट खांचे वाले प्रेसर फुट का उपयोग न करें। कपड़े के धागे को मशीन की सुई से होने वाले नुकसान को कम करने के लिए एक छोटी गोल मुँह वाली मशीन सुई या छोटे छेद वाली मशीन सुई चुनें।

⑥ सूत के सिकुड़न को कम करने के लिए फ्लैट सिलाई के बजाय पांच-धागा ओवरलॉकिंग विधि या चेन सिलाई का उपयोग करें।

⑦कपड़ों के बीच छिपे सिलाई धागे को कम करने के लिए सिलाई के घनत्व को समायोजित करें और धागे के तनाव को ढीला करें।

"इंडेंटेशन" प्रक्रिया समाधान:

①प्रेसर फ़ुट के दबाव को ढीला करें, हीरे के आकार या गुंबददार महीन फ़ीड दांतों का उपयोग करें, या प्लास्टिक प्रेसर फ़ुट का उपयोग करें और फीडर द्वारा कपड़े को होने वाले नुकसान को कम करने के लिए रबर सुरक्षात्मक फिल्म के साथ दांतों को खिलाएं।

② फ़ीड डॉग और प्रेसर फ़ुट को लंबवत रूप से समायोजित करें ताकि फ़ीड डॉग और प्रेसर फ़ुट की ताकत संतुलित हो और कपड़े को नुकसान से बचाने के लिए एक दूसरे को ऑफसेट करें।

③ निशानों की उपस्थिति को कम करने के लिए, सीम किनारों पर अस्तर को गोंद करें, या उन सीमों पर कागज लगाएं जहां निशान दिखाई देने की संभावना है।

कारण विश्लेषण: सिलाई मशीन के ढीले कपड़े फीडिंग भागों के कारण, कपड़ा फीडिंग ऑपरेशन अस्थिर है, और प्रेसर पैर का दबाव बहुत ढीला है। कपड़े की सतह पर टाँके तिरछे और डगमगाने वाले होते हैं। यदि सिलाई मशीन को हटा दिया जाए और दोबारा सिल दिया जाए, तो सुई के छेद आसानी से रह जाते हैं, जिसके परिणामस्वरूप कच्चा माल बर्बाद हो जाता है। .

प्रक्रिया समाधान:

①एक छोटी सुई और छोटे छेद वाली सुई प्लेट चुनें।

② जांचें कि फ़ीड कुत्ते के पेंच ढीले हैं या नहीं।

③सिलाई के तनाव को थोड़ा कस लें, टांके के घनत्व को समायोजित करें, और दबाने वाले पैर के तनाव को बढ़ाएं।

5. आयल पोल्यूशन

कारण विश्लेषण: जब सिलाई के दौरान सिलाई मशीन बंद हो जाती है, तो तेल जल्दी से तेल पैन में वापस नहीं लौट पाता है और कटे हुए टुकड़ों को दूषित करने के लिए सुई बार से जुड़ जाता है। विशेष रूप से पतले रेशमी कपड़ों को हाई-स्पीड सिलाई मशीन से सिलने पर मशीन टूल से अवशोषित होने और रिसने और दांतों को खाने की अधिक संभावना होती है। इंजन का तेल गिरा.

प्रक्रिया समाधान:

① एक उत्कृष्ट तेल परिवहन प्रणाली वाली सिलाई मशीन या विशेष रूप से डिज़ाइन की गई सीलबंद तेल परिवहन सिलाई मशीन चुनें। इस सिलाई मशीन की सुई बार मिश्र धातु से बनी है और सतह पर रासायनिक एजेंट की एक परत से लेपित है, जो घर्षण और उच्च तापमान का विरोध कर सकती है, और तेल रिसाव को प्रभावी ढंग से रोक सकती है। . तेल वितरण की मात्रा को मशीन टूल में स्वचालित रूप से समायोजित किया जा सकता है, लेकिन लागत अधिक है।

② नियमित रूप से तेल सर्किट की जांच करें और साफ करें। सिलाई मशीन में तेल लगाते समय, तेल का केवल आधा डिब्बा भरें और तेल की मात्रा कम करने के लिए तेल पाइप के थ्रोटल को कम कर दें। तेल रिसाव को रोकने के लिए यह भी एक प्रभावी तकनीक है।

③वाहन की गति धीमी करने से तेल रिसाव को कम किया जा सकता है।

④माइक्रो-ऑयल श्रृंखला सिलाई मशीन पर स्विच करें।

पोस्ट करने का समय: फरवरी-26-2024