निरीक्षण दैनिक व्यवसाय का एक दुर्गम हिस्सा है, लेकिन पेशेवर निरीक्षण प्रक्रिया और विधि क्या है? संपादक ने आपके लिए एफडब्ल्यूडब्ल्यू पेशेवर निरीक्षण के प्रासंगिक संग्रह एकत्र किए हैं, ताकि सामान का आपका निरीक्षण अधिक कुशल हो सके!

माल निरीक्षण (क्यूसी) क्या है

निरीक्षण कार्य में लगे कार्मिकों को सामूहिक रूप से QC (गुणवत्ता नियंत्रक का संक्षिप्त रूप) कहा जाता है।

QC द्वारा की जाने वाली निरीक्षण गतिविधियों को निरीक्षण कहा जाता है और QC सौंपने वाली पार्टी के अनुसार विभाजित किया जाता है: 3 प्रकार हैं, पहला पक्ष निरीक्षण, दूसरा पक्ष निरीक्षण और तीसरा पक्ष निरीक्षण: पहला पक्ष निर्माता द्वारा व्यवस्थित QC है; तीसरा पक्ष दूसरा पक्ष ग्राहक कंपनी द्वारा भेजा गया क्यूसी है;

दूसरे पक्ष के ग्राहक के लिए बाहरी निरीक्षण एजेंसी द्वारा सौंपा गया तीसरे पक्ष द्वारा निरीक्षण। एफडब्ल्यूडब्ल्यू तृतीय-पक्ष निरीक्षण सेवाएँ प्रदान करता है

एफडब्ल्यूडब्ल्यू द्वारा प्रदान की जाने वाली निरीक्षण सेवा को उत्पाद समापन चरण के अनुसार अंतिम निरीक्षण एफक्यूसी और मध्य-उत्पादन निरीक्षण ऑन-लाइन क्यूसी में विभाजित किया गया है। शेष चरण उत्पादन-संबंधी निरीक्षण हैं, जो उत्पाद की गुणवत्ता के लिए प्रारंभिक नियंत्रण गतिविधियाँ हैं।

नमूना आकार और स्वीकार्य स्तर (AQL)

माल का निरीक्षण करने का सबसे सुरक्षित तरीका सभी उत्पादों का 100% निरीक्षण करना है, लेकिन इसके लिए बहुत अधिक क्यूसी समय की आवश्यकता होती है, खासकर बड़े बैचों के लिए।

तो हम उत्पाद की गुणवत्ता जोखिम और क्यूसी की लागत को संतुलित करने के लिए एक उचित नमूना स्तर कैसे पा सकते हैं। यह संतुलन बिंदु "नमूना आकार" है। नमूनों की संख्या के विनियमन के साथ, QC को जिस अगली समस्या का सामना करना पड़ता है वह नमूना निरीक्षण की प्रक्रिया में दोषों को ढूंढना है, इस बैच के लिए कितने दोष, कितने दोष स्वीकार्य हैं, कितने दोष, क्या इस शिपमेंट की आवश्यकता है अस्वीकार कर दिया जाए? यह स्वीकार्य स्तर है (AQL: स्वीकार्य गुणवत्ता स्तर)

दोष स्तर (गंभीर, प्रमुख, लघु)

निरीक्षण प्रक्रिया के दौरान पाए गए दोषों को उनकी गंभीरता के अनुसार 3 ग्रेड में वर्गीकृत किया जाएगा:

ग्रेड परिभाषाओं के उदाहरण गंभीर (सीआर) घातक दोष मानव शरीर को संभावित नुकसान पहुंचा सकते हैं या कानूनों और विनियमों का उल्लंघन कर सकते हैं, जैसे तेज धार, तीव्र कोण, विद्युत रिसाव, आदि (आमतौर पर, बारकोड समस्याओं को सीआर के रूप में परिभाषित किया जाएगा।) ; प्रमाणित उत्पाद, सीई मार्क जैसे कोई प्रमुख (मा.) प्रमुख दोष नहीं हैं, उत्पादों पर कुछ महत्वपूर्ण कार्य या उपस्थिति दोष जैसे थर्मल इन्सुलेशन कप, खराब लोगो प्रिंटिंग इत्यादि। मामूली (एमआई.) छोटे दोष जैसे मामूली उपस्थिति दोष जैसे उत्पादों पर सतह पर हल्की सी खरोंचें, हल्की सी खराब छपाई आदि।

सामान्य परिस्थितियों में, एक अनुभवी क्यूसी उपरोक्त सिद्धांतों के अनुसार निरीक्षण के दौरान पाए गए दोषों का वर्गीकरण स्वयं निर्धारित कर सकता है। हालाँकि, यह सुनिश्चित करने के लिए कि शामिल सभी क्यूसी में दोष वर्गीकरण में कोई अस्पष्टता नहीं है, कुछ ग्राहक एक दोषपूर्ण वर्गीकरण सूची (डीसीएल दोषपूर्ण वर्गीकरण सूची) संकलित करेंगे, दोष वर्गीकरण सूची में उत्पाद से संबंधित सभी दोषों को सूचीबद्ध करेंगे, और इंगित करेंगे दोष का वह स्तर जिससे प्रत्येक दोष का मूल्यांकन किया जाना चाहिए। .

नमूनाकरण योजना तालिका का उपयोग

नमूना आकार, AQL और दोष स्तर की अवधारणाओं को पेश करने के बाद, वास्तविक अनुप्रयोग के लिए नमूना योजना की जांच करने के लिए QC की आवश्यकता होती है। कुल 2 फॉर्म एक साथ उपयोग किए जाते हैं, पहला यह समस्या हल करता है कि कितना निकालना है, और दूसरा यह समस्या हल करता है कि कितने दोषों को अस्वीकार किया जा सकता है।

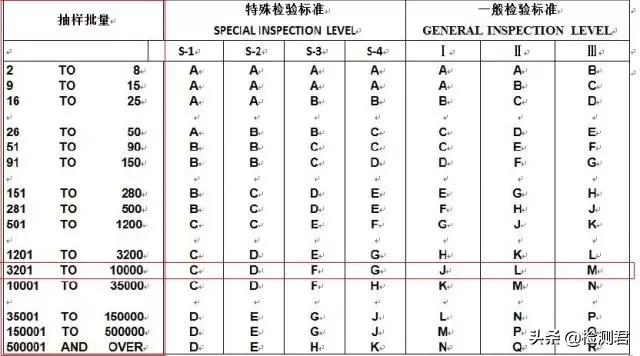

चरण 1: पहले फॉर्म की जांच करें, "सैंपलिंग लॉट" कॉलम में उत्पादों के बैच की कुल मात्रा का अंतराल कॉलम ढूंढें, और फिर निर्धारित करने के लिए "विशेष निरीक्षण मानक" और "सामान्य निरीक्षण मानक" के क्रॉस कॉलम को क्षैतिज रूप से जांचें। नमूने की मात्रा; 2. दृश्य निरीक्षण के नमूने के लिए "सामान्य निरीक्षण मानक" का उपयोग किया जाता है। कई समग्र निरीक्षण हैं, जिन्हें तीन स्तरों, लेवल- I, II और III में विभाजित किया गया है। संख्या जितनी बड़ी होगी, नमूना संख्या उतनी ही बड़ी होगी; 3. "निरीक्षण मानक" का उपयोग फ़ंक्शन और आकार निरीक्षण के नमूने के लिए किया जाता है। समग्र निरीक्षण मात्रा छोटी है, जिसे 4 ग्रेड, एस-1, एस-2, एस-3, एस-4 में विभाजित किया गया है। जितनी बड़ी संख्या, उतनी बड़ी नमूना संख्या।

FWW के लिए नमूनों की डिफ़ॉल्ट संख्या लेवल-II, S-2 है। यदि इस निरीक्षण में उत्पादों की कुल संख्या 5000पीसी (रेंज 3201-10000) है, तो एफडब्ल्यूडब्ल्यू के डिफ़ॉल्ट नमूना मानक के अनुसार, सामान्य (उपस्थिति) निरीक्षण के लिए नमूना कोड एल है; विशेष (फ़ंक्शन) निरीक्षण के लिए नमूना कोड डी है

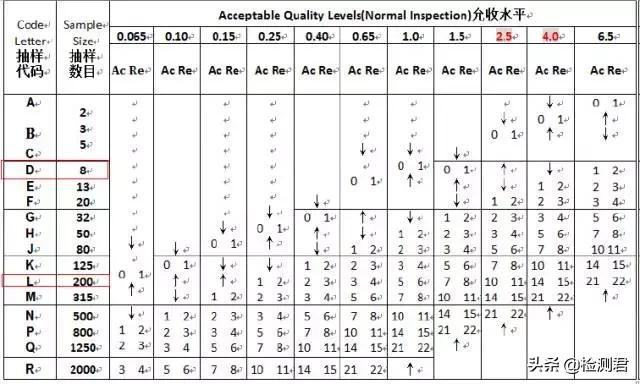

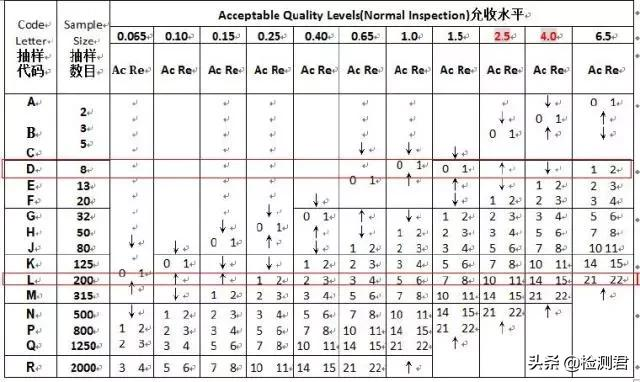

दूसरा चरण दूसरी तालिका की जांच करना है, जहां एल 200 पीसी की नमूना संख्या से मेल खाता है; डी 8पीसी की नमूना संख्या से मेल खाता है।

तीसरा चरण 1.दूसरी तालिका में प्रत्येक सहनशीलता स्तर के मूल्य के अंतर्गत एसी रे के दो कॉलम हैं। जब ऐसे दोषों की कुल संख्या ≤Ac मान हो, तो सामान स्वीकार किया जा सकता है; जब ऐसे दोषों की कुल संख्या ≥Re मान होती है, तो सामान अस्वीकार कर दिया जाता है। समान तार्किक संबंध के कारण, सभी Re, Ac से 1 अधिक है। 0 का उपयोग विशेष स्वीकृति स्तर के रूप में किया जाता है, जो इस तालिका में परिलक्षित नहीं होता है। इसका मतलब है कि दोष मौजूद नहीं हो सकता. एक बार ऐसी कोई खराबी होने पर, माल अस्वीकार कर दिया जाएगा; 2. FWW का डिफ़ॉल्ट AQL Cr है। 0; मा. 2.5; एम आई 4.0, यदि इस स्वीकृति स्तर के अनुसार: एल (200पीसी) मा से मेल खाता है। 10 11 का एसी रे, अर्थात, जब प्रमुख दोषों की कुल संख्या 10 से कम या उसके बराबर हो, तो सामान स्वीकार किया जा सकता है; जब दोषों की कुल संख्या ≥ 11 हो, तो माल अस्वीकार कर दिया जाता है। इसी तरह Mi का Ac Re. Ma के अनुरूप 14 15.D (8pc) है। एक "↑" है, जो उपरोक्त के संदर्भ में स्वीकृति स्तर का प्रतिनिधित्व करता है, अर्थात 0 1; संबंधित एमआई. "↓" है, जो नीचे स्वीकार्य स्तर के संदर्भ का प्रतिनिधित्व करता है। स्वीकृति स्तर, यानी 1 2Cr। 0, इसका मतलब है कि घातक दोषों को खोजने की अनुमति नहीं है

सूची जांचें

चेक लिस्ट (चेक लिस्ट) का उपयोग अक्सर QC की निरीक्षण गतिविधियों में किया जाता है। क्यूसी की निरीक्षण प्रक्रिया में चूक से बचने के लिए उत्पादों के लिए जाँच किए जाने वाले सभी बिंदुओं को सूची में दर्ज किया गया है। दीर्घकालिक सहयोग वाले ग्राहकों के लिए, FWW पहले से एक चेक सूची तैयार करेगा। चेक सूची का उपयोग आमतौर पर दोषपूर्ण वर्गीकरण सूची (डीसीएल दोषपूर्ण वर्गीकरण सूची) के संयोजन में किया जाता है।

QC निरीक्षण की मूल प्रक्रिया

निरीक्षण प्रक्रिया

चरण 1FWW निरीक्षण के लिए आवेदन करते समय ग्राहक के साथ निरीक्षण की विशिष्ट आवश्यकताओं की पुष्टि करेगा, और नमूना आकार और AQL निर्दिष्ट करेगा। और डेटा को संबंधित QC को भेजें

चरण 2क्यूसी यह पुष्टि करने के लिए निरीक्षण दिवस से कम से कम 1 दिन पहले कारखाने से संपर्क करेगा कि सामान आवश्यकतानुसार पूरा हो गया है या नहीं

चरण 3 निरीक्षण के दिन, QC सबसे पहले फ़ैक्टरी को FWW इंटीग्रिटी स्टेटमेंट पढ़ेगा

चरण 4 अगला, क्यूसी सबसे पहले माल की समग्र पूर्ति की पुष्टि करता है (चाहे उत्पाद 100% पूर्ण हो; पैकेजिंग 80% पूर्ण हो)

चरण 5 कुल बक्सों की संख्या के अनुसार बक्से बनाएं

चरण 6 बाहरी बॉक्स की जानकारी, मध्य बॉक्स की जानकारी, उत्पाद की जानकारी की जाँच करें

चरण 7 सैंपलिंग लेवल-II स्तर के अनुसार उत्पाद की उपस्थिति की जांच करें, एस-2 लेवल सैंपलिंग जांच के अनुसार उत्पाद फ़ंक्शन और आकार की जांच करें

चरण 8 सारांशित करें और गणना करें कि क्या दोषों की कुल संख्या मानक से अधिक है, और कारखाने से पुष्टि करें

चरण 9 निरीक्षण के बाद, एफडब्ल्यूडब्ल्यू निरीक्षण रिपोर्ट तैयार करें और रिपोर्ट लेखा परीक्षकों को भेजें

चरण 10 रिपोर्ट कर्मियों द्वारा रिपोर्ट की समीक्षा करने के बाद, ग्राहक को भेजें

पोस्ट करने का समय: जुलाई-31-2022