Bagian 1. Apa itu AQL?

AQL (Acceptable Quality Level) merupakan dasar dari Sistem Pengambilan Sampel yang Disesuaikan, dan merupakan batas atas rata-rata proses penyerahan lot inspeksi secara terus-menerus yang dapat diterima oleh pemasok dan permintaan. Rata-rata dalam proses adalah kualitas rata-rata dari serangkaian lot inspeksi yang diserahkan secara berurutan, yang dinyatakan sebagai “Tingkat Penolakan Lot” atau “Kecacatan Per Seratus Unit”. Hubungan antara AQL dan ukuran pengambilan sampel terletak pada satu tingkat pemeriksaan (tiga tingkat pemeriksaan umum I, II, dan III, serta empat tingkat pemeriksaan khusus S-1, S-2, S-3, dan S-4) dan derajatnya. keringanan hukuman (keparahan).

Misalnya, batch produk N=4000, AQL=1,5% yang disepakati, dan tingkat inspeksi yang dipilih adalah II, langkah-langkah untuk menentukan rencana inspeksi pengambilan sampel satu kali yang disesuaikan adalah:

1) Menurut tabel GB2828-81, kode konten sampel adalah L;

2) Tentukan “rencana pengambilan sampel normal”: jumlah penilaian memenuhi syarat yang sesuai dengan L dan AQL=1,5% adalah 7, jumlah penilaian tidak memenuhi syarat adalah 8, dan isi sampel adalah n=200. Artinya adalah: 200 sampel diambil dari 4.000 produk dan dikirim untuk diperiksa. Jika jumlah produk yang tidak memenuhi syarat dalam 200 ini kurang dari atau sama dengan 7, seluruh batch produk tersebut memenuhi syarat; jika lebih besar atau sama dengan 8, seluruh kelompok tidak memenuhi syarat;

3) Dengan cara yang sama, tentukan rencana pengambilan sampel “pengetatan”, “santai” dan “sangat santai”;

4) Menggabungkan empat rencana pengambilan sampel ke dalam satu tempat dan menggunakan aturan konversi dinamis (dalam sistem sap, istilah aturan modifikasi dinamis) merupakan “rencana pengambilan sampel satu kali yang disesuaikan”;

5) Contoh di atas mengikuti standar GB2828, yang sesuai dengan ISO2859 (penghitungan). Ada skema sampel versi ISO di sistem SAP versi 4.5B.

6) Anda dapat merujuk pada aturan modifikasi dinamis “s01″ dalam sistem standar SAP 4.5B, yang relatif jelas.

Bagian 2. Pengetahuan praktis AQL

1. Ikhtisar pemeriksaan AQL

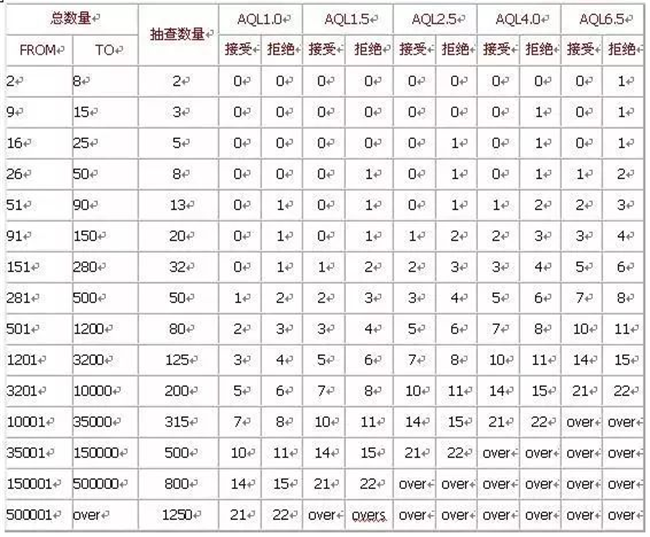

AQL: adalah singkatan dari tingkat kualitas rata-rata dalam bahasa Inggris, yaitu tingkat kualitas rata-rata. Ini adalah parameter pemeriksaan, bukan standar. Selama pemeriksaan, jumlah pengambilan sampel dan jumlah produk yang memenuhi syarat dan tidak memenuhi syarat ditentukan berdasarkan: rentang batch, tingkat pemeriksaan, dan nilai AQL. Inspeksi kualitas garmen mengadopsi rencana pengambilan sampel satu kali, tingkat kualitas yang memenuhi syarat (AQL) dari kumpulan pakaian adalah 2,5, tingkat inspeksi adalah tingkat inspeksi umum, dan ketelitian inspeksi adalah inspeksi normal. Rencana pengambilan sampel ditunjukkan pada tabel:

Rencana pengambilan sampel untuk pemeriksaan normal adalah: (AQL-2.5 dan AQL-4.0)

2. Item pemeriksaan pakaian

1. Pemeriksaan dimensi dan tampilan: — Tabel dimensi dan tampilan

1) Poin ukuran utama — Panjang kerah (tenunan polos), lebar kerah, lingkar kerah (rajutan), penyebaran kerah (rajutan) di bagian dada, bukaan lengan (lengan panjang), panjang lengan (sampai tepi lengan), panjang punggung (tenunan polos) ukuran tengah (rajutan) / ukuran bagian atas bahu celana, pinggang, pinggul bawah, gelombang depan, gelombang belakang, bukaan resleting, bukaan hem, lingkar dalam/panjang punggung bagian tengah lainnya (satu potong/set), garmen saat vertikal, ukuran celana.

2) Titik dimensi non-kritis — titik dimensi non-kritis, seperti minimum must-have, tinggi bahu, dada, lengan, lebar kerah, lengan, gelombang depan dan belakang, lingkar pinggang bagian dalam, lingkar pinggul bawah, saku datar, bukaan .

2. Pemeriksaan cacat: Penampilan, bentuk, balutan, dan cacat yang ditemukan pada semua pakaian diklasifikasikan secara terpisah.

Isi cacat terlampir.

Tiga. Penilaian

AQL merupakan jumlah titik cacat terbesar pada 100 potong pakaian. Hal ini didasarkan pada jumlah penilaian yang memenuhi syarat Ac (potongan) setelah pemeriksaan pengambilan sampel, dan tingkat pemrosesan rata-rata dari kumpulan pakaian (potongan) ini dianggap memuaskan. Ketika jumlah penilaian Re (potongan) yang tidak memenuhi syarat tercapai, tingkat pemrosesan rata-rata dari batch (potongan) garmen ini dianggap sebagai tingkat yang tidak dapat diterima. Berikut adalah standar kriteria penilaian penilaian pada saat proses pemeriksaan:

1. Cacat umum — Mulai dari spesifikasi organisasi dan standar kualitas pesanan, tidak mencapai kinerja produk sehingga mempengaruhi tampilan dan interior pakaian. Titik dimensi yang tidak kritis dan cacat umum dapat menghilangkan pengaruh cacat pada penampilan dan sifat bagian dalam pakaian selama pengerjaan ulang. Jika pakaian dikerjakan ulang berdasarkan cacat ini, pakaian tersebut harus diperiksa ulang 100% sebelum dikirim, dan pemeriksa dapat membatasi spesifikasi, warna, ukuran, dll. Tiga cacat umum diubah menjadi satu cacat serius.

2. Cacat serius — mempengaruhi penampilan dan bentuk pakaian. Ketika konsumen membeli dan melihat cacat tersebut, maka ia tidak akan membeli pakaian tersebut lagi, atau jika cacat tersebut menyebabkan pakaian tersebut tidak nyaman pada pertama kali atau setelah dicuci, maka konsumen akan mengembalikannya. Seperti kerusakan, noda, garis warna, lubang, titik dimensi kritis, dll. Semuanya merupakan cacat serius. Jika ditemukan cacat serius, pakaian kedua dinilai tidak dapat diterima atau tidak dapat diterima.

Empat. Metode inspeksi tiga langkah (inspeksi pra-produksi, inspeksi lini produksi awal, inspeksi produk akhir)

1. Inspeksi pra-produksi

Ini adalah pemeriksaan prenatal, untuk memeriksa spesifikasi spesifik atau persyaratan umum perusahaan, fokus pemeriksaan ini adalah: pembalut, pengemasan, merek dagang, pola cetak, standar warna, pemeriksaan ulang lembar spesifikasi dan semua informasi yang relevan, jelas sebelum dipotong. isi.

2. Inspeksi selama produksi

Setelah mengkonfirmasi produk jadi batch pertama atau pertama, periksa produk jadi dengan pengambilan sampel, dan periksa isinya: ukuran, warna, desain, bahan, struktur organisasi, pekerjaan tangan, merek dagang produk jadi, label harga, dan kemasan. Jika ada masalah, informasi tersebut harus diumpankan kembali ke Potong, jahit, periksa ulang dan perbaiki.

3. Pemeriksaan produk jadi

Umumnya, setidaknya 80% produksi telah selesai dan dikemas untuk pengiriman. Sampel yang akan diperiksa harus dipilih secara acak dari pakaian jadi. Jika pemeriksaan gagal, seluruh batch harus diperiksa 100%, dan produk yang tidak sesuai akan dikerjakan ulang oleh pabrik. Laporan pemeriksaan akhir menentukan: 1. Kotak gandum akurat, 2. Berat kotor dan ukuran karton, 3. Berat bersih barang, 4. Ukuran akhir dan pencocokan warna.

Lima. Deteksi jarum

Akibat manajemen yang buruk dalam proses produksi, seringkali terdapat patahnya jarum (termasuk jarum jahit, peniti, dll) pada produk quilted seperti pakaian. Pada tahun 1980-an, sering terjadi cedera konsumen akibat patahnya jarum pada pakaian, sehingga mendorong pemerintah mengeluarkan peraturan perlindungan hak konsumen dalam bentuk peraturan perundang-undangan untuk memperkuat pengendalian terhadap jarum patah. Sesuai aturan, jika terdapat patah jarum pada produk yang diproduksi dan diedarkan, maka produsen dan penjual akan dikenakan sanksi berat, dan jika menimbulkan kerugian bagi konsumen juga akan diberikan ganti rugi. Untuk menghindari kerugian ekonomi akibat patahnya jarum, importir garmen tidak hanya mewajibkan produsen melakukan pemeriksaan jarum sebelum meninggalkan pabrik, tetapi juga mendirikan pabrik pemeriksaan khusus untuk pemeriksaan jarum. Untuk produk yang telah lolos pemeriksaan jarum, gantung atau tempelkan tanda pemeriksaan jarum.

Enam. Pengujian pakaian

1. Perlu menunjukkan bahwa kain tersebut telah diuji

2. Uji pakaian dilakukan sebagai berikut

1) Pemeriksa secara acak memilih pakaian jadi dari sebagian besar untuk pengujian

2) Lakukan pengujian dengan set sampel pakaian dengan kualitas yang sama dengan sampel pakaian curah

3) Diuji oleh pabrik sendiri dengan menggunakan metode uji pencucian garmen standar

Percobaan akhir harus diinspeksi secara pribadi oleh inspektur, dan jika ada fasilitas yang melanggar peraturan, laporan pengamatan rinci harus ditulis.

Lampiran: daftar cacat

1. Cacat yang berhubungan dengan penampilan pakaian

■ Warna kain melebihi kisaran yang ditentukan, atau melebihi kisaran yang diperbolehkan pada kartu kendali

■ Film/garis/aksesori yang terlihat dengan perbedaan warna yang jelas

■ Permukaan jelas berbentuk bulat 204. Cacat pencetakan

■ Kurangnya warna

■ Warnanya tidak tertutup seluruhnya

■ Salah mengeja 1/16″* Arah pola tidak memenuhi spesifikasi 205. Strip tidak sejajar, dan jika struktur organisasi mengharuskan strip disejajarkan, maka salah 1/4

■ Ketidaksejajaran lebih dari 1/4″ (pada saku rok atau celana terbuka)

■ Lebih dari 1/8″ ketidaksejajaran, saku rok, atau bagian tengah

■ Salah letak lebih dari 1/8″, penutup tas dan saku 206. Kain ditekuk atau miring, sisi-sisinya tidak sama dengan lebih dari 1/2″” balutan,

■ Benang putus, ujung (benang) putus, lubang akibat jarum yang kurang

■ Garis horizontal permanen, garis vertikal pada kain, termasuk jahitan

■ Minyak, kotoran, terlihat di sepanjang lengan

■ Untuk kain kotak-kotak, kenampakan dan penyusutan dipengaruhi oleh hubungan pemotongan (garis datar dinyatakan dalam arah lungsin dan pakan)

■ Terdapat anak tangga dan garis yang terlihat jelas, yang mempengaruhi penampilan dalam rentang yang luas

■ Warna lapisan terbuka

■ Salah lusi, salah balutan pakan (tenun), suku cadang

■ Penggunaan atau penggantian bahan pembalut yang tidak disetujui dan dapat mempengaruhi penampilan kain, seperti alas kertas, dll.

■ Suku cadang pembalut khusus apa pun hilang atau rusak sehingga tidak dapat digunakan sesuai dengan ketentuan aslinya, seperti kancing tidak dapat dikancing, resleting tidak dapat ditutup, dan bahan yang dapat melebur tidak tertera pada label petunjuk setiap pakaian.

■ Struktur organisasi apa pun berdampak buruk terhadap penampilan pakaian

■ Selongsong dibalik dan diputar

2. Tombol

■ Kancing pakunya hilang

■ rusak, rusak, cacat, sebaliknya

■ Tidak memenuhi spesifikasi

■ Tombol terlalu besar atau terlalu kecil

■ Gerinda lubang kancing, (disebabkan oleh kecepatan pisau yang tidak cukup cepat)

■ Posisinya tidak sejajar atau salah sehingga mengakibatkan deformasi

■ Garis tidak sejajar dengan warna, atau keselarasan warna kurang baik

■ Kepadatan benang tidak sesuai dengan karakteristik kain

3. Lapisan kertas

■ Lapisan kertas yang dapat melebur harus cocok dengan setiap pakaian, bukan busa, kerut

■ Untuk pakaian dengan bantalan bahu, jangan memanjangkan bantalan bahu hingga melebihi kelimannya

4. Ritsleting

■ Ketidakmampuan fungsional apa pun

■ Kain pada kedua sisinya tidak sesuai dengan warna gigi

■ Resleting mobil terlalu ketat atau terlalu longgar sehingga mengakibatkan tonjolan dan kantong resleting tidak rata

■ Setelah resleting dibuka, pakaian tidak terlihat bagus

■ Resleting samping tidak lurus

■ Ritsleting saku tidak cukup lurus sehingga membuat bagian atas saku menonjol

■ Resleting aluminium tidak dapat digunakan

■ Ukuran dan panjang resleting tidak sesuai dengan panjang tempat pakaian digunakan, atau tidak memenuhi persyaratan yang ditentukan

5. Jagung atau kail

■ Paku hilang atau paku terpaku pada tempat yang salah

■ Kait dan jagung tidak berada di tengah, dan ketika diikat, titik pengikatnya tidak lurus

■ Aksesori logam baru, pengait, lubang tali, stiker, paku keling, kancing besi, dll. tidak tahan karat atau mudah dibersihkan

■ Spesifikasi yang tidak sesuai dan penempatan yang tidak akurat

6. Sabuk

■ Warna tidak memenuhi persyaratan

■ Bandwidth melebihi 1/4″ spesifikasi

■ Jumlah lubang kancing tidak sesuai kebutuhan

■ Jahitan bagian atas sabuk tidak rata atau kusut

■ Pin gesper hilang atau gesper tidak kuat

■ Ukuran gesper dan ikat pinggang tidak cocok

■ Panjang ikat pinggang harus sesuai dengan pakaian

■ Untuk pakaian yang ada bracketnya, bracket bagian dalamnya tidak boleh terbuka, (hem)

■ Semua aksesori logam (mata, kait, timah, gesper) harus tahan karat, dapat dicuci, dan dikeringkan

7. Cuci label dan tulis merek dagangnya

■ Label cucian tidak ditulis secara logis, atau tindakan pencegahannya tidak jelas, dan isi tertulisnya tidak memenuhi persyaratan semua pelanggan

■ Asal komposisi serat dan nomor RN tidak akurat

■ Lokasi merek dagang tidak memenuhi persyaratan

■ Logo harus terlihat sepenuhnya, kesalahan posisi +-1/4″ 0,5 baris

8. Pengait, paku keling, pengait kancing, kancing mempunyai cacat, rusak, posisinya tidak tepat, dan terlihat tidak sedap dipandang

9. Garis mesin

■ Jarum per inci +2/-1 melebihi persyaratan, atau tidak memenuhi spesifikasi

■ Bentuk dan pola jahitan tidak memenuhi syarat, misalnya haoke kurang kuat

■ Jahit balik minimal 2-3 jahitan saat benang dibalik

■ Perbaikan jahitan, ulangi minimal 1/2″ pada kedua sisi, jahitan rantai harus dibalut dengan jahitan overlock atau jahitan rantai yang dapat disertakan

■ Jahitan rusak

■ Jahitan rantai, jahitan mendung, jahitan overlock, jahitan putus, jahitan kurang, jahitan lewati

■ Jahitan kunci, tidak boleh ada jahitan yang dilewati dan benang putus pada bagian penting di setiap jahitan 6″

■ Jahitan lewati lubang kancing, terpotong, jahitan longgar, tidak sepenuhnya aman, posisi tengah salah, longgar, tidak semua jahitan X sesuai kebutuhan

■ Panjang pembatas, posisi, lebar, kepadatan jahitan tidak memenuhi persyaratan atau dihilangkan

■ Benang berwarna gelap terpuntir dan kusut karena sesak

■ Jahitan tidak beraturan atau tidak rata, kontrol jahitan buruk

■ Jahitan di luar kendali

■ Ukuran benang khusus mempengaruhi ketahanan luntur pakaian

■ Benang jahit yang terlalu kencang akan menyebabkan benang dan kain putus pada kondisi normal. Untuk mengontrol panjang benang dengan benar, benang jahit harus diperpanjang 30%-35%

■ Tepi asli berada di luar jahitan

■ Jahitan tidak terbuka rapat

■ Sangat terpelintir, jika kedua sisi jahitan dijahit menjadi satu, penempatannya tidak cukup lurus sehingga celana tidak rata, dan celana terpelintir

■ Panjang benang lebih panjang dari 1/2″

■ 0,5 jahitan terlihat pada pakaian di bawah rajutan atau 1/2″ di atas keliman:

■ Kabel putus, luar 1/4″

■ Jahitan atas, jarum tunggal dan ganda bukan dari kepala hingga ujung kaki, untuk satu jahitan 0,5 jahitan, Haoke

■ Semua garis mobil harus lurus ke arah jemuran, tidak melintir dan miring, paling banyak ada tiga tempat yang tidak lurus

■ Area jahitan lipit lebih dari 1/4, performa internal multi-jarum tetap, dan mobil eksternal keluar

10. Pengemasan produk jadi

■ Dilarang menyetrika, melipat, menggantung, kantong plastik, tas dan pencocokan tidak memenuhi persyaratan

■ Penyetrikaan yang buruk mencakup penyimpangan warna, aurora, perubahan warna, dan cacat lainnya

■ Stiker ukuran, label harga, ukuran gantungan tidak tersedia, tidak pada tempatnya, atau di luar spesifikasi

■ Kemasan apa pun tidak memenuhi persyaratan (gantungan, tas, karton, label kotak)

■ Pencetakan yang tidak tepat atau tidak logis, termasuk label harga, label ukuran gantungan, papan kemasan

■ Isi karton tidak sesuai dengan daftar cacat utama pada pakaian

11、Aksesoris

Aksesoris seperti warna, spesifikasi, dan tampilan tidak memenuhi persyaratan. Seperti tali bahu, pelapis kertas, elastis, ritsleting, kancing, dll.

12、Struktur

■ Ujung depan tidak rata 1/4″

■ Lapisannya terlihat di bagian atas

■ Sambungan dan sambungan film tidak lurus dan lebih dari 1/4″. Kasing, sangkar lengan

■ Panjang tambalan tidak lebih dari 1/4″

■ Bentuk stiker yang kurang bagus menyebabkan kedua sisinya menggembung setelah ditempel

■ Penempatan stiker yang tidak tepat

■ Pinggang tidak beraturan atau lebar bagiannya melebihi 1/4″

■ Anyaman elastis tidak terdistribusi secara merata

■ Jahitan kiri dan kanan tidak boleh melebihi 1/4″ bagian dalam dan luar Celana pendek, atasan, celana

■ Kerah berusuk, lebarnya tidak lebih dari 3/16″

■ Lengan panjang, ujung, dan rib di leher tinggi, lebarnya tidak lebih dari 1/4″

■ Posisi saku rok tidak melebihi 1/4″. Apabila resleting tertutup, kain tidak tertutup, atau resleting dibuka tutup tidak lurus, serta bagian lengan dan manset rusak.

■ Jahitan terbuka di lengan

■ Tidak sejajar lebih dari 1/4″ saat dipasang di bawah manset

■ Coffey tidak lurus

■ Kraft keluar dari posisinya lebih dari 1/4″ saat memasang selongsong

■ Jaket bagian dalam, tabung kiri ke tabung kanan, selisih palang kiri ke palang kanan 1/8″ palang kurang dari 1/2″ lebar khusus 1/4″ palang,

■ Selisih panjang lengan kiri dan kanan lebih dari 1/2″

■ Kerah yang terlalu menonjol, berkerut, dan terpelintir (bagian atas kerah)

■ Ujung kerah tidak seragam atau terlihat tidak berbentuk

■ Lebih dari 1/8″ di kedua sisi kerah

■ Kerah balutan terlihat tidak rata, terlalu ketat atau terlalu longgar

■ Jahitan kerah tidak rata dari atas ke bawah, dan kerah bagian dalam terbuka

■ Setelah kerah, titik tengahnya salah

■ Kerah tengah belakang tidak menutupi kerah

■ Mengatasi ketidakrataan, distorsi, atau tampilan buruk

■ Jenggot terbang tidak seimbang, lebih dari 1/4″ jika jahitan bahu dibandingkan dengan saku depan

■ Ketinggian kantong tidak seimbang, lebih dari 1/4″ di luar titik tengah

■ Terlihat jelas bengkok, spesifikasi dan berat kain saku tidak memenuhi peraturan, dan ukuran saku tidak proporsional

■ Sudut penutup melebihi saku sebanyak 1/8″

■ Bentuknya berbeda, atau tasnya jelas-jelas miring ke kiri dan ke kanan

■ Kemiringan yang jelas, 1/8″ dari garis tengah

■ Posisi gesper di atas 1/4″

■ Dengan bentuk, warna salah

■ Warna garis tidak sesuai

■ Kerutan atau tidak rata

■ Lebih dari 1/4″

■ Ujung manset dengan berbagai ukuran, miring dan jelek

■ Kelim lebih dari 1/2″ kiri dan kanan atau depan dan belakang

■ Keliman, karet, dasi di bagian samping, kerah, lengan, bukaan kaki, dan bukaan pinggang tidak sejajar lebih dari 1/8″

Waktu posting: 08 Agustus 2022