Inspeksi adalah bagian yang tidak dapat diakses dalam bisnis sehari-hari, namun bagaimana proses dan metode inspeksi profesional? TTS telah mengumpulkan koleksi inspeksi profesional FWW yang relevan untuk Anda, sehingga pemeriksaan barang Anda bisa lebih efisien!

Apa itu Pemeriksaan Barang (QC)

Personil yang terlibat dalam pekerjaan inspeksi secara kolektif disebut sebagai QC (singkatan dari Quality Controller).

Kegiatan inspeksi yang dilakukan oleh QC disebut inspeksi dan dibagi menurut pihak yang mempercayakan QC: ada 3 jenis, inspeksi pihak pertama, inspeksi pihak kedua, dan inspeksi pihak ketiga: pihak pertama adalah QC yang diatur oleh pabrikan; pihak ketiga Pihak kedua adalah QC yang dikirim oleh perusahaan klien;

Inspeksi oleh pihak ketiga yang dipercayakan oleh lembaga inspeksi eksternal untuk pelanggan pihak kedua. FWW menyediakan layanan inspeksi pihak ketiga

Pelayanan inspeksi yang diberikan oleh FWW terbagi menjadi: inspeksi akhir FQC dan inspeksi pertengahan produksi QC On-line sesuai dengan tahap penyelesaian produk. Tahapan selanjutnya adalah inspeksi dalam produksi, yaitu kegiatan pengendalian awal kualitas produk.

Ukuran Sampel dan Tingkat yang Diijinkan (AQL)

Cara paling aman untuk memeriksa barang adalah dengan memeriksa 100% seluruh produk, namun hal ini memerlukan banyak waktu QC, terutama untuk batch besar.

Jadi bagaimana kita dapat menemukan tingkat pengambilan sampel yang masuk akal untuk menyeimbangkan risiko kualitas produk dan biaya QC. Titik keseimbangan ini adalah “Ukuran sampel”. Dengan adanya pengaturan jumlah sampel, permasalahan selanjutnya yang perlu dihadapi QC adalah menemukan cacat pada proses pemeriksaan pengambilan sampel, berapa banyak cacat, berapa banyak cacat yang dapat diterima untuk batch ini, berapa banyak cacat, apakah pengiriman ini perlu dilakukan? ditolak? Ini adalah tingkat yang dapat diterima (AQL: Tingkat Kualitas yang Dapat Diterima) Tingkat cacat (Kritis, Besar, Kecil)

Cacat yang ditemukan selama proses pemeriksaan akan diklasifikasikan menjadi 3 tingkatan menurut tingkat keparahannya:

Contoh definisi tingkatan Cacat kritis (Cr.) yang fatal dapat menyebabkan potensi bahaya pada tubuh manusia atau melanggar undang-undang dan peraturan, seperti tepi tajam, sudut lancip, kebocoran listrik, dll. (biasanya, masalah barcode akan didefinisikan sebagai Cr.) ; Produk bersertifikat, tidak ada cacat besar (Ma.) seperti Tanda CE, beberapa fungsi penting atau cacat penampilan pada produk seperti cangkir isolasi termal, pencetakan logo yang buruk, dll. Cacat kecil kecil (Mi.) seperti cacat penampilan kecil pada produk seperti produk. Sedikit goresan di permukaan, cetakan sedikit buruk, dll.

Dalam keadaan normal, QC yang berpengalaman dapat menentukan sendiri klasifikasi cacat yang ditemukan selama inspeksi sesuai dengan prinsip di atas. Namun, untuk memastikan bahwa semua QC yang terlibat tidak memiliki ambiguitas dalam klasifikasi cacat, beberapa pelanggan akan menyusun Daftar Klasifikasi Cacat (DCL Defective Classification List), mencantumkan semua cacat yang terkait dengan produk dalam daftar klasifikasi cacat, dan menunjukkan tingkat cacat di mana setiap cacat harus dinilai. .

Penggunaan tabel rencana pengambilan sampel

Setelah memperkenalkan konsep ukuran Sampel, AQL, dan tingkat cacat, penerapan sebenarnya memerlukan QC untuk memeriksa rencana pengambilan sampel. Sebanyak 2 formulir digunakan bersama-sama, formulir pertama memecahkan masalah berapa banyak yang harus digambar, dan formulir kedua menyelesaikan masalah berapa banyak cacat yang dapat ditolak.

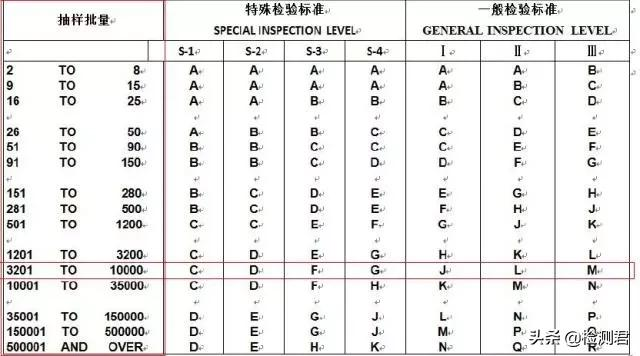

Langkah 1: Periksa formulir pertama, cari kolom interval jumlah total batch produk di kolom “Lot Pengambilan Sampel”, lalu periksa secara horizontal kolom silang “Standar Inspeksi Khusus” dan “Standar Inspeksi Umum” untuk menentukan Jumlah pengambilan sampel; 2. “Standar inspeksi umum” digunakan untuk pengambilan sampel inspeksi visual. Ada banyak pemeriksaan menyeluruh yang terbagi dalam tiga tingkatan, yaitu Tingkat I, II, dan III. Semakin besar angkanya, semakin besar pula jumlah sampelnya; 3. “Standar inspeksi” digunakan untuk pengambilan sampel inspeksi fungsi dan ukuran. Kuantitas pemeriksaan keseluruhan kecil, dibagi menjadi 4 kelas, S-1, S-2, S-3, S-4. Semakin besar angkanya maka semakin besar pula jumlah sampelnya.

Jumlah sampel default untuk FWW adalah Level-II, S-2. Jika jumlah total produk dalam pemeriksaan ini adalah 5000pc (kisaran 3201-10000), menurut standar pengambilan sampel default FWW, kode pengambilan sampel untuk pemeriksaan umum (penampilan) adalah L; kode pengambilan sampel untuk inspeksi (fungsi) khusus adalah D

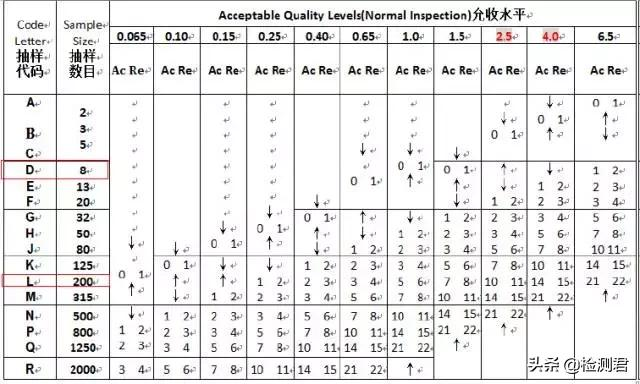

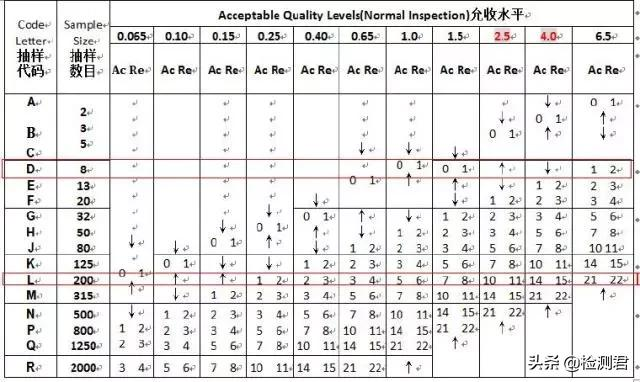

Langkah kedua adalah memeriksa tabel kedua, dimana L sesuai dengan jumlah sampling 200pc; D sesuai dengan jumlah sampel 8pc.

Langkah ketiga 1.Pada tabel kedua terdapat dua kolom Ac Re di bawah nilai masing-masing tingkat toleransi. Bila jumlah total cacat tersebut ≤ nilai Ac, barang dapat diterima; bila jumlah total cacat tersebut ≥Re value, barang tersebut ditolak. Karena hubungan logis yang serupa, semua Re lebih besar 1 daripada Ac. 0 digunakan sebagai tingkat penerimaan khusus, yang tidak tercermin dalam tabel ini. Artinya, cacat itu tidak mungkin ada. Jika terdapat 1 cacat tersebut, maka barang akan ditolak; 2. AQL default FWW adalah Cr. 0; Bu. 2.5; Saya. 4.0, jika menurut tingkat penerimaan ini: L (200pc) sesuai dengan Ma. Ac Re 10 11, yaitu bila jumlah cacat besar kurang dari atau sama dengan 10, maka barang Dapat diterima; bila jumlah cacat ≥ 11, barang ditolak. Begitu pula dengan Ac Re Mi. adalah 14 15.D (8pc) sesuai dengan Ma. adalah “↑”, yang mewakili tingkat penerimaan dengan mengacu pada hal di atas, yaitu 0 1; Mi yang sesuai. adalah “↓”, yang mewakili referensi ke level yang diperbolehkan di bawah. Tingkat penerimaan yaitu 1 2Cr. 0, artinya tidak boleh ditemukan cacat yang fatal

Periksa Daftar

Daftar Periksa (Check List) sering digunakan dalam kegiatan inspeksi QC. Semua poin yang perlu diperiksa untuk produk dicatat dalam daftar untuk menghindari kelalaian dalam proses pemeriksaan QC. Bagi pelanggan kerjasama jangka panjang, FWW akan menyiapkan check list terlebih dahulu. Daftar Periksa biasanya digunakan bersama dengan Daftar Klasifikasi Cacat (DCL Defective Classification List).

Proses dasar pemeriksaan QC

Proses inspeksi

LANGKAH 1FWW akan mengonfirmasi persyaratan spesifik inspeksi dengan pelanggan saat mengajukan permohonan inspeksi, dan menentukan ukuran Sampel dan AQL. dan meneruskan datanya ke QC terkait

LANGKAH 2QC akan menghubungi pabrik setidaknya 1 hari sebelum hari pemeriksaan untuk mengonfirmasi apakah barang telah selesai sesuai kebutuhan

LANGKAH 3 Pada hari pemeriksaan, QC akan terlebih dahulu membacakan Pernyataan Integritas FWW kepada pabrik

LANGKAH 4 Selanjutnya QC memastikan terlebih dahulu kelengkapan barang secara keseluruhan (apakah produk sudah 100% lengkap; kemasan sudah 80% selesai)

LANGKAH 5 Gambarlah kotak-kotak sesuai dengan jumlah total kotak

LANGKAH 6 Periksa informasi kotak luar, informasi kotak tengah, informasi produk

LANGKAH 7 Pemeriksaan pengambilan sampel tampilan produk menurut tingkat Level-II, fungsi dan ukuran produk menurut pemeriksaan pengambilan sampel tingkat S-2

LANGKAH 8 Ringkas dan hitung apakah jumlah total cacat melebihi standar, dan konfirmasikan ke pabrik

LANGKAH 9 Setelah pemeriksaan, siapkan laporan pemeriksaan FWW dan kirimkan laporan tersebut ke auditor

LANGKAH 10 Setelah personel laporan meninjau laporan, kirimkan email ke pelanggan

Waktu posting: 07-Juli-2022