איכות המראה של מוצר היא היבט חשוב של איכות חושית. איכות מראה מתייחסת בדרך כלל לאלמנטים האיכותיים של צורת המוצר, גוון הצבע, הברק, הדפוס ותצפיות חזותיות אחרות.

ברור שלכל הפגמים כמו בליטות, שריטות, חריצים, שריטות, חלודה, עובש, בועות, חרירים, בורות, סדקים פני השטח, דלמינציה, קמטים וכדומה, תהיה השפעה על איכות המראה של המוצר. בנוסף, גורמי איכות מראה רבים של המוצר משפיעים ישירות על ביצועי המוצר, תוחלת החיים והיבטים נוספים. למוצרים עם משטחים חלקים יש עמידות חזקה לחלודה, מקדם חיכוך נמוך, עמידות בפני שחיקה טובה וצריכת אנרגיה נמוכה.

להערכת איכות מראה המוצר יש מידה מסוימת של סובייקטיביות. על מנת לבצע שיפוט אובייקטיבי ככל האפשר, נעשה שימוש לרוב בשיטות הבדיקה הבאות בבדיקת איכות מוצרים תעשייתית.

(1)שיטת קבוצת מדגם סטנדרטית. בחירת דגימות מוסמכות ובלתי מוסמכות מראש כדגימות סטנדרטיות, כאשר לדגימות לא מוסמכות יש פגמים שונים בדרגות חומרה שונות.

ניתן לראות את המדגם הסטנדרטי שוב ושוב על ידי פקחים רבים (מעריכים) וניתן לנתח סטטיסטית את תוצאות התצפית. לאחר ניתוח התוצאות הסטטיסטיות, ניתן לקבוע אילו קטגוריות ליקויים מצוינות בצורה לא נכונה; לאילו פקחים אין הבנה עמוקה של התקנים; אילו פקחים חסרים את מיומנויות ההכשרה וההבחנה הדרושים.

(2)שיטת תצפית בתמונות.באמצעות צילום, ניתן לייצג מראה מוסמך ומגבלות פגמים מותרות על ידי תמונות, וניתן להשתמש גם בתמונות אופייניות של פגמים בלתי מותרים לבדיקה השוואתית.

(3)שיטת הגברה של פגמים.השתמש בזכוכית מגדלת או במקרן כדי להגדיל את פני המוצר ולחפש פגמים במשטח הנצפה, על מנת לקבוע במדויק את אופי וחומרת הפגמים.

(4)שיטת מרחק היעלמות.עבור אל אתר השימוש במוצר, בדוק את תנאי השימוש במוצר וצפה במצב השימוש במוצר. לאחר מכן הדמה את תנאי השימוש בפועל של המוצר, וציין את הזמן, מרחק התצפית והזווית המתאימים כתנאי תצפית לבדיקה. לדוגמה, אם לא ניתן לראות פגם במראה של מוצר מסוים תוך 3 שניות ממרחק של מטר, הוא נחשב כשיר, אחרת הוא נחשב ללא כשיר. שיטה זו נוחה וישימה הרבה יותר מאשר קביעת סטנדרטים פריט אחר פריט על בסיס סוגים שונים וחומרת פגמי המראה, וביצוע בדיקות פריט אחר פריט.

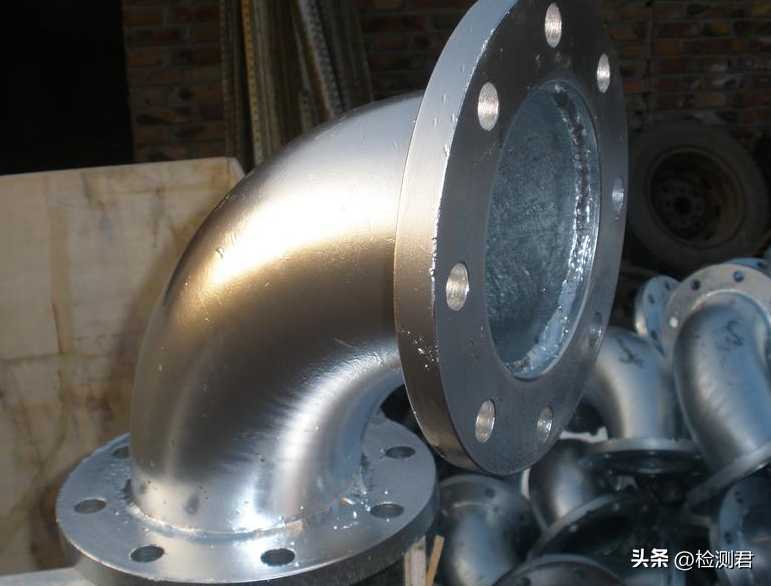

דוגמה: בדיקת איכות מראה של ציפוי מגולוון על רכיבים.

① דרישות איכות המראה.איכות המראה של השכבה המגולוונת כוללת ארבעה היבטים: צבע, אחידות, פגמים מותרים ופגמים בלתי מותרים.

צֶבַע. לדוגמה, השכבה המגולוונת צריכה להיות אפור בהיר עם צבע בז' קל; לאחר החשיפה לאור, השכבה המגולוונת הופכת ללבן כסוף עם ברק מסוים ורמז קל של תכלת; לאחר טיפול בפוספט, השכבה המגולוונת צריכה להיות אפור בהיר עד אפור כסוף.

אֲחִידוּת. השכבה המגולוונת נדרשת להיות בעלת משטח מגובש דק, אחיד ורציף.

פגמים מותרים. למשל, סימני מים קלים; סימני מתקן קלים על פני השטח של חלקים חשובים מאוד; יש הבדלים קלים בצבע ובברק באותו חלק.

לא מותרים פגמים. לדוגמה, שלפוחיות, קילוף, צריבה, נודציה וגלעות של הציפוי; ציפויים דנדריטים, ספוגיים ופסים; כתמי מלח לא נקיים וכו'.

② דגימה לבדיקת מראה.עבור חלקים חשובים, חלקים קריטיים, חלקים גדולים וחלקים רגילים עם גודל אצווה של פחות מ-90 חלקים, יש לבדוק את המראה ב-100% כדי למנוע מוצרים שאינם תואמים; עבור חלקים רגילים עם גודל אצווה גדול מ-90 חלקים, יש לבצע בדיקת דגימה, עם רמת בדיקה כללית של II ורמת איכות מוסמכת של 1.5%. הבדיקה צריכה להתבצע לפי תוכנית דגימת הבדיקה הרגילה המפורטת בטבלה 2-12. כאשר נמצאה אצווה שאינה תואמת, מותר לבצע בדיקת 100% של האצווה, לבטל את המוצרים הבלתי תואמים ולהגיש שוב לבדיקה.

③ שיטות בדיקת מראה והערכת איכות.בדיקה חזותית היא השיטה העיקרית לבדיקת מראה, ובמידת הצורך ניתן להשתמש בזכוכית מגדלת פי 3-5 לבדיקה. במהלך הבדיקה, יש להשתמש באור מפוזר טבעי או באור לבן משודר ללא אור מוחזר. עוצמת ההארה לא תפחת מ-300 לוקס, והמרחק בין חלקים לעיניים אנושיות יהיה 250 מ"מ. אם גודל האצווה הוא 100, ניתן לבחור גודל מדגם של 32 חלקים; באמצעות בדיקה ויזואלית של 32 החלקים הללו, נמצא שלשניים מהם היו שלפוחיות על הציפוי וסימני צריבה. בגלל שמספר המוצרים הבלתי תואמים הוא 2, אצווה זו של חלקים נחשבה כלא כשירה.

זמן פרסום: אוגוסט-01-2023