Skala papat-titik minangka cara nyetak utama kanggo inspeksi kain, lan minangka kawruh lan katrampilan sing dibutuhake kanggo QC ing industri tekstil.

Kata kunci ing artikel iki: sistem papat titik inspeksi kain

01

Apa sistem papat titik?

Skala papat titik bisa digunakake kanggo kain rajutan tenunan, kanthi 1-4 poin dikurangi gumantung saka ukuran lan keruwetan cacat.

Cara kalkulasi: skor gulungan tunggal = skor potongan / dawa kode * 100

Metode skor rata-rata = total poin pengurangan / total dawa kode * 100

Range panampa: A kelas ngisor 50 poin saben 100 garis lurus yard, B kelas ndhuwur 50 poin

Cara pitungan: Sawise saben gulungan kain dipriksa, sampeyan bisa nambah skor sing dipikolehi, lan gunakake rumus ing ngisor iki kanggo ngetung skor saben gulungan kain saben 100 meter persegi.

Jumlah TCTerms saben 100 yard kothak saka siji gulungan kain = TCTerms potongan * 3600 / (yard mriksa * lawang efektif inci jembaré)

Skor rata-rata 100 yard kothak = (total TCTerms potongan * 3600) / (total mriksa meter * rata-rata efektif lawang jembaré inci) Asil pitungan akurat kanggo siji panggonan desimal.

sawetara ditampa: A muter siji karo kurang saka 40 TCTerms saben 100 kothak meter iku kelas A, lan luwih saka 40 TCTerms kelas B. Rata-rata skor kabeh kain mriksa kurang saka 28 TCTerms saben 100 kothak meter. Kondisi ing ndhuwur kudu ketemu ing wektu sing padha, sanajan siji muter kurang saka saben 40 TCTerms saben 100 meter persegi, nanging kabeh kain pengawasan isih luwih saka 28 TCTerms saben 100 meter persegi, kesimpulan uga dianggep minangka unqualified. Kain sing beda bisa duwe syarat sing beda kanggo skor kualifikasi, lan skor kualifikasi uga bisa ditemtokake dening panuku lan supplier sawise persetujuan.

02

Prinsip panggunaan skala papat

· Potongan kabeh cacat warp lan weft ora ngluwihi 4 poin;

· 4 poin saben yard kanggo cacat terus-terusan / siklik (> 9 inci);

· 4 poin bakal dikurangi kanggo bolongan, potongan sempit, jahitan lan cacat lengkap liyane;

· Kanggo cacat serius, saben yard saka cacat bakal dirating 4 TCTerms, kayata kabeh bolongan bakal dirating 4 TCTerms preduli saka diameteripun, lan sembarang bolongan luwih gedhe tinimbang pinholes bakal dikurangi 4 TCTerms;

· Kanggo cacat terus-terusan, kayata: anak tangga, aberasi kromatik pinggir-pinggiran, jembaré kain sing sempit utawa ora teratur, lipatan, pewarnaan kain sing ora rata, 4 poin kudu dikurangi saben yard cacat;

· Kanggo kain kanthi jembaré luwih saka 64-66 inci, potongan saben yard ing skor yard lurus bisa ditambah luwih saka 4 poin kanthi proporsional;

· Cacat ing siji inch saka pinggiran loro-lorone ora bakal ngetung kajaba karusakan;

Dawane cacat diwilang miturut arah maksimum warp utawa weft. Nalika loro utawa luwih cacat dicampur, unit cacat paling gedhe diwilang;

· Yen ora ditemtokake, biasane mung sisih ngarep kain sing kudu dipriksa. Kanggo kain tenun polos, sisih printing shift yaiku sisih ngarep. Kanggo kain kepar, bias kiwa positif. Kanggo kain benang, unloading tengen positif. Kanggo kain satin, sisih satin positif. Kain komposit kudu dikonfirmasi karo tamu sadurunge. Aja bingung pro lan kontra. Yen ana cacat ing sisih mbalikke saka kain sing mengaruhi efek positif, tingkat pengaruh wis ngetung;

· Kanggo cacat kanthi jarak kasebar intermiten utawa cilik, yen skor pangukuran luwih gedhe tinimbang skor pangukuran total, skor pangukuran total bakal diwilang;

· Cara pitungan saka ngudani: siji utawa weft (warp) arah cacat saka mesin, jembaré kurang saka siji centimeter, lan saben centimeter luwih saka siji centimeter. Siji sentimeter diitung minangka siji.

03

Sampling

Sampling inspeksi, 100% saka barang kudu wis rampung, 80% saka rangkep, dijupuk saka dhaftar packing nyata utawa dhaftar kode saka pabrik utawa supplier.

Jumlah sampel:

· 10%, 20% saka jumlah pangiriman;

· Utawa njupuk ROOT kothak saka jumlah kiriman lan Multiply dening 10;

· Nalika jumlah pangiriman kurang saka 1000 yard, pengawasan lengkap.

04

Metode testing

· Jarak pengawasan kira-kira 1 yard, lan syarat sumber cahya: illuminance lumahing paling 1075 lux, lan instalasi podo karo lumahing kain.

· Saran:

kain cahya-colored utawa lancip, nambah Piece saka kain antarane kain lan inspeksi kain kepekso piring sadurunge pengawasan.

· Visual inspeksi orane katrangan: cacat kain kayata weaving dyeing lan printing, struktur katon umum lan bahan, etc., werna, jembaré, dawa muter, weft busur lan weft skew, packaging lan menehi tandha.

· Katon bisa adhedhasar sampel referensi customer, utamané mriksa gaya, pola lan efek kanggo mriksa pola jacquard dicithak kanggo ing paling siji siklus.

· Struktur:

Yen customer perlu, sampeyan bisa sampel kanggo nyoba komposisi serat, jinis tenunan, count tenunan.

·Bahan hand feel:

Priksa manawa tangan kain kasebut atos utawa alus, kandel utawa tipis kanthi mbandhingake. Yen ana prabédan relatif ketok, iku kudu nyatet ing laporan lan direkam ing kolom materi minangka bedo, lan conto saka aran tangan beda kudu dijupuk. Yen bisa Samples bisa mbandhingaké aran tangan saka gulungan beda saka kumpulan padha.

05

Titik mriksa

· Gulung dawa lan jembaré

Yen prabédan antarane dawa nyata muter siji lan dawa label luwih saka 2%, muter siji suda kanggo produk kelas loro;

Yen jumlah total dawa kabeh gulungan sing dipriksa kurang saka 1% saka total dawa nominal, kudu dilaporake, lan kabeh batch bisa diturunake;

Ukur lebar lawang efektif kaping 3 ing sirah, tengah lan buntut. Umumé, pelanggan ora nampa jembaré sempit, lan jembaré kain elastis weft kurang saka 2%.

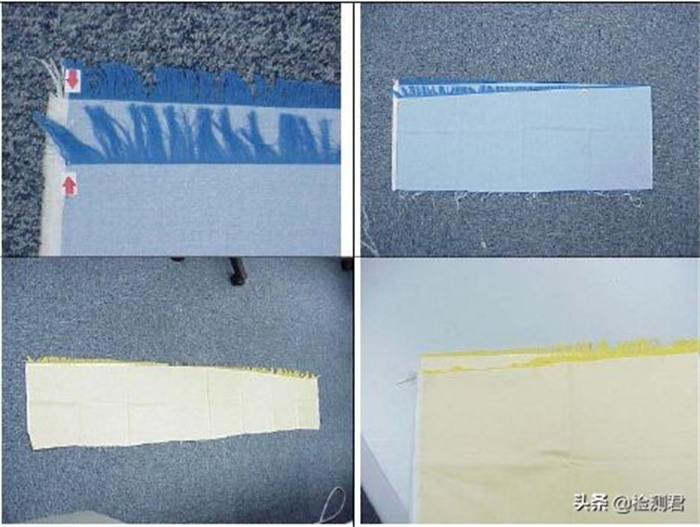

· Weft oblique lan bow weft

Cut kain ing sadawane arah weft, sabisa-bisa cedhak karo arah mlengkung weft;

Copot benang weft siji-siji;

nganti weft lengkap digambar;

Lempitan ing setengah ing sadawane warp, kanthi pinggiran disiram, lan ngukur jarak antarane titik paling dhuwur lan titik paling ngisor.

Bobot kain

Timbang paling ora rong conto saka gulungan sing beda kanggo saben inspeksi:

· <10OZ/SQ.YD: +/-5%;

· >10OZ/SQ.YD: +/-3%.

Pancegahan kemasan kain

· Kekandelan lan kekuatan tabung kertas sing cocog;

· Dhiameter njero tong kertas;

· Dawane laras kertas;

· Aja banget longgar lan nyenyet

Wektu kirim: Aug-14-2022