ពូកដែលមានផាសុខភាពមានឥទ្ធិពលធ្វើឱ្យប្រសើរឡើងនូវគុណភាពនៃការគេង។ ពូកត្រូវបានផលិតពីវត្ថុធាតុផ្សេងៗដូចជា បាតដៃ កៅស៊ូ ព្រី ជ័រ។ល។ អាស្រ័យលើសម្ភារៈរបស់វា ពួកវាស័ក្តិសមសម្រាប់ក្រុមមនុស្សផ្សេងៗគ្នា។ នៅពេលអ្នកត្រួតពិនិត្យ ពិនិត្យមើលពូកផ្សេងៗ ពួកគេគួរតែធ្វើការត្រួតពិនិត្យលើទិដ្ឋភាពណាមួយ ហើយយកចិត្តទុកដាក់ជាពិសេសចំពោះពិការភាពណាមួយ។ កម្មវិធីនិពន្ធបានសង្ខេបខ្លឹមសារនៃការត្រួតពិនិត្យពូកសម្រាប់អ្នក ហើយបានរកឃើញថាវាមានប្រយោជន៍ និងអាចប្រមូលបាន!

ស្តង់ដារត្រួតពិនិត្យផលិតផល និងការវេចខ្ចប់ 1. ផលិតផល

1) មិនត្រូវមានបញ្ហាសុវត្ថិភាពអំឡុងពេលប្រើប្រាស់

2) រូបរាងដំណើរការត្រូវតែគ្មានការខូចខាត កោស ស្នាមប្រេះ។ល។

3) វាត្រូវតែគោរពតាមច្បាប់ និងបទប្បញ្ញត្តិនៃប្រទេសគោលដៅ និងតម្រូវការរបស់អតិថិជន

4) រចនាសម្ព័នផលិតផល រូបរាង ដំណើរការ និងសម្ភារៈត្រូវតែបំពេញតាមតម្រូវការរបស់អតិថិជន និងគំរូជាបាច់

5) ផលិតផលត្រូវតែបំពេញតាមតម្រូវការរបស់អតិថិជនឬមុខងារដូចគ្នានឹងគំរូបាច់

6) ការកំណត់អត្តសញ្ញាណស្លាកសញ្ញាត្រូវតែច្បាស់លាស់ និងគោរពតាមតម្រូវការច្បាប់ និងបទប្បញ្ញត្តិ

1) ការវេចខ្ចប់ត្រូវតែសមស្រប និងរឹងមាំគ្រប់គ្រាន់ ដើម្បីធានាបាននូវភាពជឿជាក់នៃដំណើរការដឹកជញ្ជូនផលិតផល។

2) សម្ភារៈវេចខ្ចប់ត្រូវតែអាចការពារការដឹកជញ្ជូនផលិតផល។

3) ស្លាកសញ្ញាដឹកជញ្ជូន បាកូដ និងស្លាកសញ្ញាគួរតែបំពេញតាមតម្រូវការរបស់អតិថិជន ឬគំរូជាបាច់។

4) សមា្ភារៈវេចខ្ចប់គួរតែបំពេញតាមតម្រូវការរបស់អតិថិជនឬគំរូបាច់។

5) អត្ថបទពន្យល់ ការណែនាំ និងការព្រមានស្លាកដែលពាក់ព័ន្ធត្រូវតែបោះពុម្ពយ៉ាងច្បាស់ជាភាសានៃប្រទេសគោលដៅ។

6) ការពិពណ៌នាអំពីការណែនាំត្រូវតែស្របតាមផលិតផល និងមុខងារពាក់ព័ន្ធជាក់ស្តែង

1) ស្តង់ដារអធិការកិច្ចដែលអាចអនុវត្តបាន៖ ISO 2859/BS 6001/ANSI/ASQ-Z 1.4 ផែនការគំរូតែមួយ ការត្រួតពិនិត្យធម្មតា។

2) កម្រិតគំរូ៖ សូមយោងទៅលើលេខគំរូក្នុងតារាងខាងក្រោម

3) ប្រសិនបើផលិតផលជាច្រើនត្រូវបានបញ្ចូលគ្នាសម្រាប់ការត្រួតពិនិត្យ នោះលេខគំរូសម្រាប់ផលិតផលនីមួយៗត្រូវបានកំណត់ដោយភាគរយនៃបរិមាណផលិតផលនោះនៅក្នុងបាច់ទាំងមូល។ គណនាចំនួនគំរូនៃផលិតផលនេះតាមសមាមាត្រដោយផ្អែកលើភាគរយដែលបានកាន់កាប់។ ប្រសិនបើចំនួនគំរូដែលបានគណនាមានតិចជាង 1 នោះសំណាកចំនួនពីរនឹងត្រូវយកជាសំណាកជាក្រុមទាំងមូល ឬគំរូមួយនឹងត្រូវបានយកជាការត្រួតពិនិត្យកម្រិតគំរូពិសេស។

3) ប្រសិនបើផលិតផលជាច្រើនត្រូវបានបញ្ចូលគ្នាសម្រាប់ការត្រួតពិនិត្យ នោះលេខគំរូសម្រាប់ផលិតផលនីមួយៗត្រូវបានកំណត់ដោយភាគរយនៃបរិមាណផលិតផលនោះនៅក្នុងបាច់ទាំងមូល។ គណនាចំនួនគំរូនៃផលិតផលនេះតាមសមាមាត្រដោយផ្អែកលើភាគរយដែលបានកាន់កាប់។ ប្រសិនបើចំនួនគំរូដែលបានគណនាមានតិចជាង 1 នោះសំណាកចំនួនពីរនឹងត្រូវយកជាសំណាកជាក្រុមទាំងមូល ឬគំរូមួយនឹងត្រូវបានយកជាការត្រួតពិនិត្យកម្រិតគំរូពិសេស។

4) កម្រិតគុណភាពដែលអាចទទួលយកបាន AQL: គ្មានពិការភាពធ្ងន់ធ្ងរដែលបានអនុញ្ញាត ពិការភាពសំខាន់ AQL xx ពិការភាពធំ AQL xx ស្តង់ដារពិការភាពតិចតួច ចំណាំ៖ “xx” តំណាងឱ្យស្តង់ដារកម្រិតគុណភាពដែលអាចទទួលយកបានដែលតម្រូវដោយអតិថិជន។

5) ចំនួននៃគំរូសម្រាប់គំរូពិសេស ឬថេរ ការមិនអនុលោមភាពមិនត្រូវបានអនុញ្ញាតទេ។

6) ច្បាប់ទូទៅសម្រាប់ការចាត់ថ្នាក់ពិការភាព៖ (1) ពិការភាពសំខាន់ៗ៖ ពិការភាពដែលបណ្តាលឱ្យមានរបួសផ្ទាល់ខ្លួន ឬកត្តាមិនមានសុវត្ថិភាពនៅពេលប្រើប្រាស់ ឬរក្សាទុកផលិតផល ឬពិការភាពដែលបំពានលើច្បាប់ និងបទប្បញ្ញត្តិពាក់ព័ន្ធ។ (2) ពិការភាពសំខាន់ៗ ពិការភាពមុខងារប៉ះពាល់ដល់ការប្រើប្រាស់ ឬអាយុកាល ឬពិការភាពជាក់ស្តែងប៉ះពាល់ដល់តម្លៃលក់របស់ផលិតផល។ (3) ពិការភាពតិចតួចគឺជាពិការភាពដែលមិនប៉ះពាល់ដល់ការប្រើប្រាស់ផលិតផល និងមិនទាក់ទងនឹងតម្លៃលក់ផលិតផល។

7) ច្បាប់សម្រាប់ការត្រួតពិនិត្យដោយចៃដន្យ៖ (1) ការត្រួតពិនិត្យចុងក្រោយតម្រូវឱ្យយ៉ាងហោចណាស់ 100% នៃផលិតផលត្រូវបានផលិត និងវេចខ្ចប់សម្រាប់លក់ ហើយយ៉ាងហោចណាស់ 80% នៃផលិតផលត្រូវបានវេចខ្ចប់ទៅក្នុងប្រអប់ខាងក្រៅ។ លើកលែងតែតម្រូវការពិសេសពីអតិថិជន។ (2) ប្រសិនបើពិការភាពច្រើនត្រូវបានរកឃើញនៅលើគំរូមួយ ពិការភាពធ្ងន់ធ្ងរបំផុតគួរតែត្រូវបានកត់ត្រាទុកជាមូលដ្ឋានសម្រាប់ការវិនិច្ឆ័យ។ រាល់បញ្ហាទាំងអស់គួរតែត្រូវបានផ្លាស់ប្តូរ ឬជួសជុល។ ប្រសិនបើរកឃើញកំហុសធ្ងន់ធ្ងរ បាច់ទាំងមូលគួរតែត្រូវបានបដិសេធ ហើយអតិថិជនគួរតែសម្រេចចិត្តថាតើត្រូវបញ្ចេញទំនិញឬអត់។

4. ដំណើរការត្រួតពិនិត្យ និងការចាត់ថ្នាក់ពិការភាព

ព័ត៌មានលម្អិតអំពីលេខសៀរៀល ការចាត់ថ្នាក់ពិការភាព CriticalMajorMinor1) ការត្រួតពិនិត្យការវេចខ្ចប់ ការបើកថង់ផ្លាស្ទិក> 19cm ឬផ្ទៃ> 10x9cm, មិនមានបោះពុម្ពសញ្ញាព្រមានអំពីការថប់ដង្ហើម, សញ្ញាព្រមានសុវត្ថិភាព X បាត់ ឬបោះពុម្ពមិនល្អ, សញ្ញាពន្យល់ X បាត់ ឬបោះពុម្ពមិនល្អ, ភាសា X នៃប្រទេសគោលដៅបាត់ បាត់អត្តសញ្ញាណប្រភព X, ឈ្មោះ X និងអាសយដ្ឋានដែលអ្នកនាំចូលបាត់ ឬបោះពុម្ពមិនល្អ, ការសម្គាល់ X ឬបញ្ហាការងារសិល្បៈ៖ បាត់ខ្លឹមសារ, ទម្រង់មិនត្រឹមត្រូវ គែមដែលបង្កគ្រោះថ្នាក់ និងចំណុចមុតស្រួចនៅលើវេចខ្ចប់ ដូចជា X ត្រូវបានខូច ប្រេះ ខូចទ្រង់ទ្រាយ និងកខ្វក់ សម្ភារៈ XX ខុស ឬសម្ភារៈវេចខ្ចប់មិនត្រឹមត្រូវ ដូចជាស្នាមប្រឡាក់ ឬសំណើម X ការវេចខ្ចប់រលុង X ការបោះពុម្ពមិនច្បាស់លាស់ X ការវេចខ្ចប់បន្ទះក្តារមិនជួបអតិថិជន តម្រូវការ X ការវេចខ្ចប់ឈើមិនបំពេញតាមតម្រូវការបទប្បញ្ញត្តិ X2) ការត្រួតពិនិត្យទំហំវេចខ្ចប់លក់ កំហុស X កំហុសវេចខ្ចប់ X បាត់ desiccant X តង្កៀបព្យួរខុស X បាត់តង្កៀបព្យួរ X បាត់តមបក់ ឬគ្រឿងបន្លាស់ផ្សេងទៀត X បាត់គ្រឿងបន្លាស់ X ខូចថង់ប្លាស្ទិក X កំហុសឆ្គង X ក្លិន X ផ្សិត X សើម XX ពាក្យស្លោកព្រមានអំពីសុវត្ថិភាព បាត់ ឬបោះពុម្ពបាត់ ឬមិនអាចយល់បាន X ពាក្យស្លោកព្រមានពន្យល់

3) ការត្រួតពិនិត្យរូបរាងនិងដំណើរការ

ឧបករណ៏ដែលមានហានិភ័យនៃការរងរបួស X គែមមុតស្រួច X ម្ជុលមុតស្រួចឬលោហៈធាតុបរទេស X ផ្នែកតូចៗនៅក្នុងផលិតផលរបស់កុមារ X ក្លិនពិសេស X សត្វល្អិតរស់នៅ X ស្នាមប្រឡាក់ឈាម X បាត់ភាសាផ្លូវការនៃប្រទេសគោលដៅ X បាត់កន្លែងដើម X អំបោះខូច X អំបោះខូច X វិល អំបោះ XX ពណ៌ XX បង្វិល XX អំបោះក្បាលពោះធំ XX ក្រណាត់កប្បាស XX ម្ជុលពីរដង X រន្ធ X ខូចក្រណាត់ X ស្នាមប្រឡាក់ XX ស្នាមប្រឡាក់ប្រេង XX ទឹក ស្នាមប្រឡាក់ XX ភាពខុសគ្នានៃពណ៌ XX ខ្មៅដៃ XX សញ្ញាសម្គាល់កាវបិទ XX ក្បាលខ្សែស្រឡាយ XX វត្ថុបរទេស XX ភាពខុសគ្នានៃពណ៌ X រសាត់ X ខ្សោយដែក XX ការខូចទ្រង់ទ្រាយ X ការបង្ហាប់ X ផ្នត់ XX ផ្នត់ XX គែមរដុប XX ខ្សែស្រឡាយខូច X រណ្តៅធ្លាក់ X ខ្សែស្រឡាយលោត XX ខ្សែស្រឡាយបត់ XX ខ្សែស្រឡាយមិនស្មើគ្នា XX ខ្សែស្រឡាយមិនទៀងទាត់ XX ម្ជុលរលក XX ដេររលុង X ត្រឡប់មកវិញមិនល្អ ម្ជុល X បាត់កាលបរិច្ឆេទ X មិនត្រឹមត្រូវនៃកាលបរិច្ឆេទ X បាត់ការដេរ X ភាពខុសប្រក្រតីនៃស៊ាម X ភាពតានតឹងនៃការដេរសម្រាក X ខ្សែស្រឡាយដេររលុង X ម្ជុលដេរធ្មេញសម្គាល់ XX ខ្សែស្រឡាយជាប់គាំង XX បាក់បែក X ខ្សែស្រឡាយជ្រីវជ្រួញ XX ថ្នេររមួល X ថ្នេររលុង/គែម X ផ្នត់នៃស៊ាម X Seam Fold Direction X Seam Slip X Seam Misalignment X Seam Misalignment X Seam Misalignment X Seam Misalignment X Seam Misalignment X Missing Embroidery X Embroidery Misalignment X Broken Embroidery Thread X Misalignment of Embroidery Thread XX Printing Misalignment XX printing mark XX printing displacement XX fading Xrpla printing XX tinger គ្រឿងបន្លាស់ error X Velcro misalignment X Velcro mismatch X Elevator label miss X Elevator label information error X Elevator label information printing error XX ព័ត៌មានស្លាកជណ្តើរយន្តស្ទះ XX ស្លាកជណ្តើរយន្តមិនធានា XX ស្លាកផ្នែកខាងមុខនិងខាងក្រោយ misalignment X skewed label XX4) ខ្សែរ៉ូតត្រួតពិនិត្យមុខងារ ប៊ូតុង បួន ប៊ូតុង, rivet, ដំណើរការខុសប្រក្រតីនៃ Velcro និងសមាសធាតុផ្សេងទៀត X ខ្សែរ៉ូតមិនស្មើគ្នា មុខងារ XX

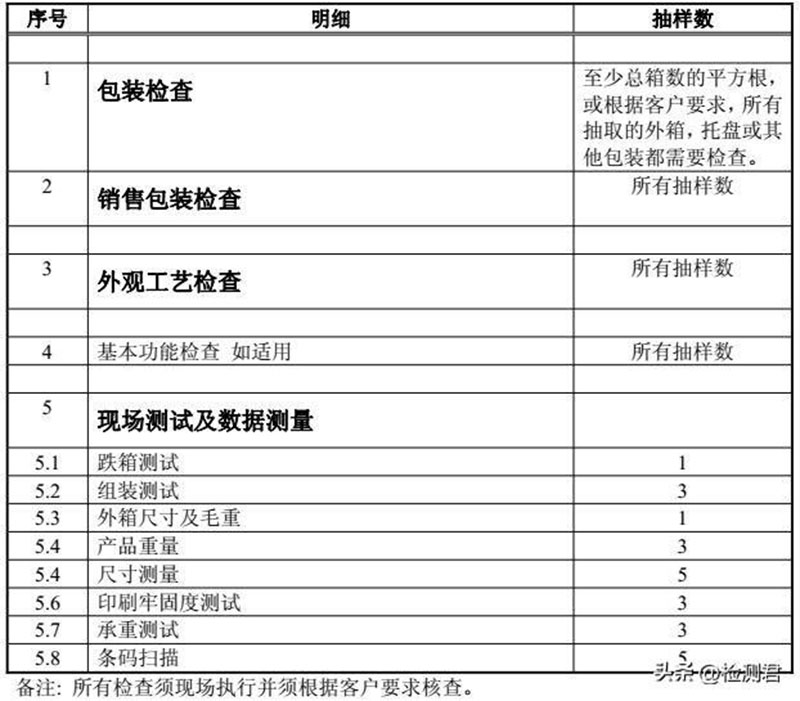

5. ការវាស់វែងទិន្នន័យ និងការធ្វើតេស្តនៅនឹងកន្លែងការសាកល្បងប្រអប់ទម្លាក់ ISTA IA ។ ប្រសិនបើបញ្ហាសុវត្ថិភាព និងមុខងារ ឬពិការភាពសំខាន់ៗត្រូវបានរកឃើញ ការធ្វើតេស្តដំឡើងទាំងមូលនឹងត្រូវបដិសេធ។ ផលិតផលនឹងត្រូវបានផ្គុំតាមការណែនាំ និងសម្របតាមប្រភេទគ្រែដែលត្រូវគ្នា ដើម្បីធានាថាគ្រឿងបរិក្ខារត្រូវបានបញ្ចប់ ការណែនាំអំពីការដំឡើងមានភាពច្បាស់លាស់ និងមុខងារផលិតផលបន្ទាប់ពីការផ្គុំរួចរាល់។ ទំហំ និងទម្ងន់នៃប្រអប់កន្ទុយទាំងមូលត្រូវតែផ្គូផ្គងជាមួយនឹងការបោះពុម្ពប្រអប់ខាងក្រៅ ដោយមានការអត់ធ្មត់ ± 5% ។ ការត្រួតពិនិត្យទម្ងន់នឹងផ្អែកលើតម្រូវការរបស់អតិថិជន ហើយប្រសិនបើមិនមានតម្រូវការទេ កំណត់ការអត់ធ្មត់ ± 3% ។ បដិសេធការត្រួតពិនិត្យទំហំបាច់ទាំងមូល។ យោងតាមតម្រូវការរបស់អតិថិជន ប្រសិនបើមិនមានតម្រូវការទេ ចូរកត់ត្រាទំហំជាក់ស្តែងដែលបានរកឃើញ។ បដិសេធការបោះពុម្ពទាំងមូលសម្រាប់ការធ្វើតេស្តភាពរឹងមាំ។ ប្រើថង់ផ្លាស្ទិក 3M 600 សម្រាប់ធ្វើតេស្ត ហើយប្រសិនបើមានការបោះពុម្ពដាច់។ 1. ប្រើថង់ផ្លាស្ទិច 3M ជាប់នឹងម៉ាស៊ីនព្រីន ហើយចុចឱ្យខ្លាំង 2.45 ដឺក្រេ ដើម្បីហែកកាសែត។ 3. ពិនិត្យមើលថាតើមានការបិទការបោះពុម្ពនៅលើកាសែត និងការបោះពុម្ពដែរឬទេ។ ច្រានចោលរាល់បណ្តុំនៃការធ្វើតេស្តទម្ងន់។ ដាក់ឌីសផ្ទុកបន្ទុក (អង្កត់ផ្ចិត 100 មីលីម៉ែត្រក្នុងរង្វង់) នៅកណ្តាលហើយអនុវត្តកម្លាំង 1400N បន្តរយៈពេល 1 នាទី ផលិតផលគួរតែមិនខូច ប្រេះ ហើយនៅតែអាចប្រើប្រាស់បានជាធម្មតាតាមតម្រូវការ។ បាកូដទាំងមូលគួរតែត្រូវបានបដិសេធ។ ស្កែនបាកូដដោយប្រើម៉ាស៊ីនស្កេនបាកូដ ដើម្បីអានបាកូដ ហើយពិនិត្យមើលថាតើលេខ និងតម្លៃនៃការអានមានភាពស៊ីសង្វាក់គ្នាដែរឬទេ។ ការវិនិច្ឆ័យនៃពិការភាពទាំងអស់គឺសម្រាប់ជាឯកសារយោងតែប៉ុណ្ណោះ។ ប្រសិនបើអតិថិជនមានតម្រូវការពិសេស ការវិនិច្ឆ័យគួរតែផ្អែកលើតម្រូវការរបស់អតិថិជន។

ពេលវេលាផ្សាយ៖ ឧសភា-១១-២០២៣