ಉತ್ಪನ್ನದ ನೋಟ ಗುಣಮಟ್ಟವು ಸಂವೇದನಾ ಗುಣಮಟ್ಟದ ಪ್ರಮುಖ ಅಂಶವಾಗಿದೆ. ಗೋಚರತೆಯ ಗುಣಮಟ್ಟವು ಸಾಮಾನ್ಯವಾಗಿ ಉತ್ಪನ್ನದ ಆಕಾರ, ಬಣ್ಣದ ಟೋನ್, ಹೊಳಪು, ಮಾದರಿ ಮತ್ತು ಇತರ ದೃಶ್ಯ ಅವಲೋಕನಗಳ ಗುಣಮಟ್ಟದ ಅಂಶಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ನಿಸ್ಸಂಶಯವಾಗಿ, ಉಬ್ಬುಗಳು, ಗೀರುಗಳು, ಇಂಡೆಂಟೇಶನ್ಗಳು, ಗೀರುಗಳು, ತುಕ್ಕು, ಅಚ್ಚು, ಗುಳ್ಳೆಗಳು, ಪಿನ್ಹೋಲ್ಗಳು, ಹೊಂಡಗಳು, ಮೇಲ್ಮೈ ಬಿರುಕುಗಳು, ಡಿಲೀಮಿನೇಷನ್, ಸುಕ್ಕುಗಳು ಇತ್ಯಾದಿಗಳಂತಹ ಎಲ್ಲಾ ದೋಷಗಳು ಉತ್ಪನ್ನದ ನೋಟ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟದ ಅನೇಕ ಅಂಶಗಳು ಉತ್ಪನ್ನದ ಕಾರ್ಯಕ್ಷಮತೆ, ಜೀವಿತಾವಧಿ ಮತ್ತು ಇತರ ಅಂಶಗಳ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ನಯವಾದ ಮೇಲ್ಮೈ ಹೊಂದಿರುವ ಉತ್ಪನ್ನಗಳು ಬಲವಾದ ತುಕ್ಕು ನಿರೋಧಕತೆ, ಕಡಿಮೆ ಘರ್ಷಣೆ ಗುಣಾಂಕ, ಉತ್ತಮ ಉಡುಗೆ ಪ್ರತಿರೋಧ ಮತ್ತು ಕಡಿಮೆ ಶಕ್ತಿಯ ಬಳಕೆಯನ್ನು ಹೊಂದಿರುತ್ತವೆ.

ಉತ್ಪನ್ನದ ಗೋಚರತೆಯ ಗುಣಮಟ್ಟದ ಮೌಲ್ಯಮಾಪನವು ಒಂದು ನಿರ್ದಿಷ್ಟ ಮಟ್ಟದ ವ್ಯಕ್ತಿನಿಷ್ಠತೆಯನ್ನು ಹೊಂದಿದೆ. ಸಾಧ್ಯವಾದಷ್ಟು ವಸ್ತುನಿಷ್ಠ ತೀರ್ಪುಗಳನ್ನು ಮಾಡಲು, ಕೈಗಾರಿಕಾ ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟ ತಪಾಸಣೆಯಲ್ಲಿ ಈ ಕೆಳಗಿನ ತಪಾಸಣೆ ವಿಧಾನಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

(1)ಪ್ರಮಾಣಿತ ಮಾದರಿ ಗುಂಪು ವಿಧಾನ. ಅರ್ಹತೆ ಮತ್ತು ಅನರ್ಹ ಮಾದರಿಗಳನ್ನು ಪ್ರಮಾಣಿತ ಮಾದರಿಗಳಾಗಿ ಪೂರ್ವ ಆಯ್ಕೆ ಮಾಡಿ, ಅಲ್ಲಿ ಅನರ್ಹ ಮಾದರಿಗಳು ವಿವಿಧ ಹಂತದ ತೀವ್ರತೆಯೊಂದಿಗೆ ವಿವಿಧ ದೋಷಗಳನ್ನು ಹೊಂದಿವೆ.

ಪ್ರಮಾಣಿತ ಮಾದರಿಯನ್ನು ಅನೇಕ ತನಿಖಾಧಿಕಾರಿಗಳು (ಮೌಲ್ಯಮಾಪಕರು) ಪದೇ ಪದೇ ವೀಕ್ಷಿಸಬಹುದು ಮತ್ತು ವೀಕ್ಷಣೆ ಫಲಿತಾಂಶಗಳನ್ನು ಸಂಖ್ಯಾಶಾಸ್ತ್ರೀಯವಾಗಿ ವಿಶ್ಲೇಷಿಸಬಹುದು. ಅಂಕಿಅಂಶಗಳ ಫಲಿತಾಂಶಗಳನ್ನು ವಿಶ್ಲೇಷಿಸಿದ ನಂತರ, ಯಾವ ದೋಷದ ವರ್ಗಗಳನ್ನು ಸರಿಯಾಗಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಲಾಗಿಲ್ಲ ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲು ಸಾಧ್ಯವಿದೆ; ಯಾವ ತನಿಖಾಧಿಕಾರಿಗಳು ಮಾನದಂಡಗಳ ಬಗ್ಗೆ ಆಳವಾದ ತಿಳುವಳಿಕೆಯನ್ನು ಹೊಂದಿಲ್ಲ; ಯಾವ ತನಿಖಾಧಿಕಾರಿಗಳು ಅಗತ್ಯ ತರಬೇತಿ ಮತ್ತು ವಿವೇಚನಾ ಕೌಶಲ್ಯಗಳನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ.

(2)ಫೋಟೋ ವೀಕ್ಷಣೆ ವಿಧಾನ.ಛಾಯಾಗ್ರಹಣದ ಮೂಲಕ, ಅರ್ಹವಾದ ನೋಟ ಮತ್ತು ಅನುಮತಿಸುವ ದೋಷದ ಮಿತಿಗಳನ್ನು ಫೋಟೋಗಳಿಂದ ಪ್ರತಿನಿಧಿಸಬಹುದು ಮತ್ತು ತುಲನಾತ್ಮಕ ತಪಾಸಣೆಗಾಗಿ ವಿವಿಧ ಅನುಮತಿಸಲಾಗದ ದೋಷಗಳ ವಿಶಿಷ್ಟ ಫೋಟೋಗಳನ್ನು ಸಹ ಬಳಸಬಹುದು.

(3)ದೋಷ ವರ್ಧನೆ ವಿಧಾನ.ದೋಷಗಳ ಸ್ವರೂಪ ಮತ್ತು ತೀವ್ರತೆಯನ್ನು ನಿಖರವಾಗಿ ನಿರ್ಧರಿಸಲು ಉತ್ಪನ್ನದ ಮೇಲ್ಮೈಯನ್ನು ವರ್ಧಿಸಲು ಮತ್ತು ಗಮನಿಸಿದ ಮೇಲ್ಮೈಯಲ್ಲಿ ದೋಷಗಳನ್ನು ಹುಡುಕಲು ಭೂತಗನ್ನಡಿ ಅಥವಾ ಪ್ರೊಜೆಕ್ಟರ್ ಅನ್ನು ಬಳಸಿ.

(4)ಕಣ್ಮರೆ ದೂರ ವಿಧಾನ.ಉತ್ಪನ್ನ ಬಳಕೆಯ ಸೈಟ್ಗೆ ಹೋಗಿ, ಉತ್ಪನ್ನದ ಬಳಕೆಯ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಪರೀಕ್ಷಿಸಿ ಮತ್ತು ಉತ್ಪನ್ನದ ಬಳಕೆಯ ಸ್ಥಿತಿಯನ್ನು ಗಮನಿಸಿ. ನಂತರ ಉತ್ಪನ್ನದ ನಿಜವಾದ ಬಳಕೆಯ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಅನುಕರಿಸಿ, ಮತ್ತು ಅನುಗುಣವಾದ ಸಮಯ, ವೀಕ್ಷಣಾ ದೂರ ಮತ್ತು ಕೋನವನ್ನು ತಪಾಸಣೆಗಾಗಿ ವೀಕ್ಷಣಾ ಪರಿಸ್ಥಿತಿಗಳಾಗಿ ಸೂಚಿಸಿ. ಉದಾಹರಣೆಗೆ, ಒಂದು ನಿರ್ದಿಷ್ಟ ಉತ್ಪನ್ನದ ಗೋಚರ ದೋಷವನ್ನು ಒಂದು ಮೀಟರ್ ದೂರದಿಂದ 3 ಸೆಕೆಂಡುಗಳಲ್ಲಿ ನೋಡಲಾಗದಿದ್ದರೆ, ಅದನ್ನು ಅರ್ಹತೆ ಎಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ, ಇಲ್ಲದಿದ್ದರೆ ಅದನ್ನು ಅನರ್ಹವೆಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ. ಈ ವಿಧಾನವು ವಿವಿಧ ಪ್ರಕಾರಗಳು ಮತ್ತು ಗೋಚರ ದೋಷಗಳ ತೀವ್ರತೆಯನ್ನು ಆಧರಿಸಿ ಐಟಂ ಮೂಲಕ ಮಾನದಂಡಗಳನ್ನು ಹೊಂದಿಸುವುದಕ್ಕಿಂತ ಹೆಚ್ಚು ಅನುಕೂಲಕರವಾಗಿದೆ ಮತ್ತು ಅನ್ವಯಿಸುತ್ತದೆ ಮತ್ತು ಐಟಂ ಮೂಲಕ ತಪಾಸಣೆಗಳನ್ನು ನಡೆಸುತ್ತದೆ.

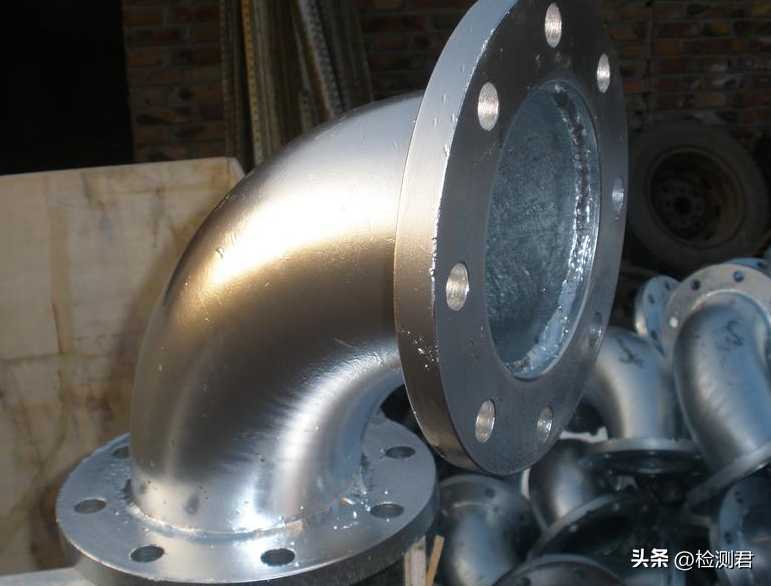

ಉದಾಹರಣೆ: ಘಟಕಗಳ ಮೇಲೆ ಕಲಾಯಿ ಲೇಪನದ ಗೋಚರತೆಯ ಗುಣಮಟ್ಟದ ತಪಾಸಣೆ.

① ಗೋಚರತೆಯ ಗುಣಮಟ್ಟದ ಅವಶ್ಯಕತೆಗಳು.ಕಲಾಯಿ ಪದರದ ನೋಟ ಗುಣಮಟ್ಟವು ನಾಲ್ಕು ಅಂಶಗಳನ್ನು ಒಳಗೊಂಡಿದೆ: ಬಣ್ಣ, ಏಕರೂಪತೆ, ಅನುಮತಿಸುವ ದೋಷಗಳು ಮತ್ತು ಅನುಮತಿಸಲಾಗದ ದೋಷಗಳು.

ಬಣ್ಣ. ಉದಾಹರಣೆಗೆ, ಕಲಾಯಿ ಮಾಡಿದ ಪದರವು ಸ್ವಲ್ಪ ಬಗೆಯ ಉಣ್ಣೆಬಟ್ಟೆ ಬಣ್ಣದೊಂದಿಗೆ ತಿಳಿ ಬೂದು ಬಣ್ಣದ್ದಾಗಿರಬೇಕು; ಬೆಳಕಿಗೆ ಒಡ್ಡಿಕೊಂಡ ನಂತರ, ಕಲಾಯಿ ಮಾಡಿದ ಪದರವು ಒಂದು ನಿರ್ದಿಷ್ಟ ಹೊಳಪು ಮತ್ತು ತಿಳಿ ನೀಲಿ ಬಣ್ಣದ ಸ್ವಲ್ಪ ಸುಳಿವಿನೊಂದಿಗೆ ಬೆಳ್ಳಿಯ ಬಿಳಿಯಾಗುತ್ತದೆ; ಫಾಸ್ಫೇಟ್ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ಕಲಾಯಿ ಮಾಡಿದ ಪದರವು ತಿಳಿ ಬೂದು ಬಣ್ಣದಿಂದ ಬೆಳ್ಳಿಯ ಬೂದು ಬಣ್ಣದ್ದಾಗಿರಬೇಕು.

ಏಕರೂಪತೆ. ಕಲಾಯಿ ಮಾಡಿದ ಪದರವು ನುಣ್ಣಗೆ ಸ್ಫಟಿಕೀಕರಿಸಿದ, ಏಕರೂಪದ ಮತ್ತು ನಿರಂತರ ಮೇಲ್ಮೈಯನ್ನು ಹೊಂದಿರಬೇಕು.

ಅನುಮತಿಸುವ ದೋಷಗಳು. ಉದಾಹರಣೆಗೆ, ಸ್ವಲ್ಪ ನೀರಿನ ಗುರುತುಗಳು; ಬಹಳ ಮುಖ್ಯವಾದ ಭಾಗಗಳ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸ್ವಲ್ಪ ಫಿಕ್ಚರ್ ಗುರುತುಗಳು; ಒಂದೇ ಭಾಗದಲ್ಲಿ ಬಣ್ಣ ಮತ್ತು ಹೊಳಪಿನಲ್ಲಿ ಸ್ವಲ್ಪ ವ್ಯತ್ಯಾಸಗಳಿವೆ.

ಯಾವುದೇ ದೋಷಗಳನ್ನು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ. ಉದಾಹರಣೆಗೆ, ಗುಳ್ಳೆಗಳು, ಸಿಪ್ಪೆಸುಲಿಯುವುದು, ಸುಡುವಿಕೆ, ಗಂಟು ಹಾಕುವಿಕೆ ಮತ್ತು ಲೇಪನದ ಹೊಂಡ; ಡೆಂಡ್ರಿಟಿಕ್, ಸ್ಪಂಜಿನ ಮತ್ತು ಪಟ್ಟೆ ಲೇಪನಗಳು; ಸ್ವಚ್ಛಗೊಳಿಸದ ಉಪ್ಪಿನ ಕಲೆಗಳು, ಇತ್ಯಾದಿ.

② ನೋಟ ತಪಾಸಣೆಗಾಗಿ ಮಾದರಿ.ಪ್ರಮುಖ ಭಾಗಗಳು, ನಿರ್ಣಾಯಕ ಭಾಗಗಳು, ದೊಡ್ಡ ಭಾಗಗಳು ಮತ್ತು 90 ಕ್ಕಿಂತ ಕಡಿಮೆ ಗಾತ್ರದ ಬ್ಯಾಚ್ ಗಾತ್ರದ ಸಾಮಾನ್ಯ ಭಾಗಗಳಿಗೆ, ಅನುರೂಪವಲ್ಲದ ಉತ್ಪನ್ನಗಳನ್ನು ತೊಡೆದುಹಾಕಲು ನೋಟವನ್ನು 100% ಪರಿಶೀಲಿಸಬೇಕು; 90 ತುಣುಕುಗಳಿಗಿಂತ ಹೆಚ್ಚಿನ ಬ್ಯಾಚ್ ಗಾತ್ರವನ್ನು ಹೊಂದಿರುವ ಸಾಮಾನ್ಯ ಭಾಗಗಳಿಗೆ, ಮಾದರಿ ತಪಾಸಣೆ ನಡೆಸಬೇಕು, ಸಾಮಾನ್ಯ ತಪಾಸಣೆ ಮಟ್ಟ II ಮತ್ತು 1.5% ನ ಅರ್ಹ ಗುಣಮಟ್ಟದ ಮಟ್ಟ. ಟೇಬಲ್ 2-12 ರಲ್ಲಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಿದ ಸಾಮಾನ್ಯ ತಪಾಸಣೆ ಮಾದರಿ ಯೋಜನೆಯ ಪ್ರಕಾರ ತಪಾಸಣೆ ನಡೆಸಬೇಕು. ಹೊಂದಾಣಿಕೆಯಾಗದ ಬ್ಯಾಚ್ ಕಂಡುಬಂದಾಗ, ಬ್ಯಾಚ್ನ 100% ತಪಾಸಣೆ ನಡೆಸಲು, ಅನುರೂಪವಲ್ಲದ ಉತ್ಪನ್ನಗಳನ್ನು ತೊಡೆದುಹಾಕಲು ಮತ್ತು ಪರಿಶೀಲನೆಗಾಗಿ ಮರುಸಲ್ಲಿಕೆ ಮಾಡಲು ಅನುಮತಿಸಲಾಗಿದೆ.

③ ಗೋಚರತೆ ತಪಾಸಣೆ ವಿಧಾನಗಳು ಮತ್ತು ಗುಣಮಟ್ಟದ ಮೌಲ್ಯಮಾಪನ.ಗೋಚರ ತಪಾಸಣೆಗೆ ದೃಷ್ಟಿಗೋಚರ ತಪಾಸಣೆ ಮುಖ್ಯ ವಿಧಾನವಾಗಿದೆ, ಮತ್ತು ಅಗತ್ಯವಿದ್ದರೆ, 3-5 ಬಾರಿ ಭೂತಗನ್ನಡಿಯನ್ನು ತಪಾಸಣೆಗೆ ಬಳಸಬಹುದು. ತಪಾಸಣೆಯ ಸಮಯದಲ್ಲಿ, ನೈಸರ್ಗಿಕ ಚದುರಿದ ಬೆಳಕು ಅಥವಾ ಪ್ರತಿಫಲಿತ ಬೆಳಕು ಇಲ್ಲದೆ ಬಿಳಿ ಹರಡುವ ಬೆಳಕನ್ನು ಬಳಸಬೇಕು. ಪ್ರಕಾಶವು 300 ಲಕ್ಸ್ಗಿಂತ ಕಡಿಮೆಯಿರಬಾರದು ಮತ್ತು ಭಾಗಗಳು ಮತ್ತು ಮಾನವ ಕಣ್ಣುಗಳ ನಡುವಿನ ಅಂತರವು 250 ಮಿಮೀ ಆಗಿರಬೇಕು. ಬ್ಯಾಚ್ ಗಾತ್ರವು 100 ಆಗಿದ್ದರೆ, 32 ತುಣುಕುಗಳ ಮಾದರಿ ಗಾತ್ರವನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು; ಈ 32 ತುಣುಕುಗಳ ದೃಶ್ಯ ತಪಾಸಣೆಯ ಮೂಲಕ, ಅವುಗಳಲ್ಲಿ ಎರಡು ಲೇಪನದ ಮೇಲೆ ಗುಳ್ಳೆಗಳು ಮತ್ತು ಸುಟ್ಟ ಗುರುತುಗಳು ಕಂಡುಬಂದಿವೆ. ಅನುಗುಣವಾಗಿಲ್ಲದ ಉತ್ಪನ್ನಗಳ ಸಂಖ್ಯೆ 2 ಆಗಿರುವುದರಿಂದ, ಈ ಭಾಗಗಳ ಬ್ಯಾಚ್ ಅನ್ನು ಅನರ್ಹವೆಂದು ಪರಿಗಣಿಸಲಾಗಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಆಗಸ್ಟ್-01-2023