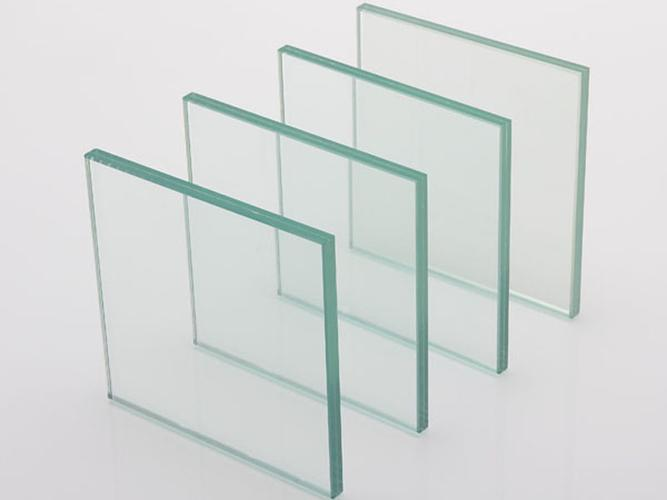

Чыңдалган айнек бетинде кысуу стресси бар айнек. Ошондой эле күчөтүлгөн айнек катары белгилүү. Айнек бекемдөө үчүн чыңдоо ыкмасын колдонуу.

Чыңдалган айнек коопсуздук айнекке таандык. Чыңалган айнек чындыгында алдын ала чыңалуудагы айнектин бир түрү болуп саналат. Айнектин бекемдигин жогорулатуу үчүн, адатта, айнек бетинде кысуу стрессин пайда кылуу үчүн химиялык же физикалык ыкмалар колдонулат. Айнек сырткы күчтөрдүн таасирине кабылганда, алгач беттик стресстин ордун толтурат, ошону менен өзүнүн жүк көтөрүү жөндөмдүүлүгүн жакшыртат, өзүнүн шамалдын басымына туруктуулугун, суукка жана ысыкка туруктуулугун, соккуга туруктуулугун ж.

Жылууланган айнектин мүнөздөмөлөрү:

Коопсуздук

Айнек сырткы күчтөрдүн таасиринен бузулганда, сыныктар балдын формасына окшош майда туюк бурч бөлүкчөлөрүн пайда кылат, алар адамдын организмине олуттуу зыян келтирбейт.

жогорку күч

Калыңдыгы бирдей болгон чыңдалган айнектин соккуга туруктуулугу кадимки айнектикинен 3-5 эсе, ийилүүдөн 3-5 эсе көп.

жылуулук туруктуулугу

Температуралуу айнек жакшы термикалык туруктуулукка ээ, жөнөкөй айнектен үч эсе температура айырмасына туруштук бере алат жана 300 ℃ температуранын өзгөрүшүнө туруштук бере алат.

Артыкчылык

Биринчиси, бышыктыгы кадимки айнектен бир нече эсе жогору, ийилүүгө туруктуу келет.

Экинчиси, колдонуудагы коопсуздук, анткени анын жүк көтөрүү жөндөмдүүлүгү жогорулап, морттугу жакшырат. Чыңдалган айнек бузулган күндө да, ал курч бурчтары жок майда сыныктар болуп пайда болуп, адамдын денесине зыянды азайтат. Жылууланган айнектин тез муздатууга жана ысытууга туруктуулугу кадимки айнекке караганда 3-5 эсе жогору жана ал жалпысынан 250 градустан ашык температура айырмачылыгына туруштук бере алат, бул термикалык крекингдин алдын алууга олуттуу таасирин тийгизет. Бул коопсуздук айнек бир түрү болуп саналат. Көп кабаттуу имараттар үчүн квалификациялуу материалдардын коопсуздугун камсыз кылуу.

Кемчилик

Чыңдалган айнектин кемчиликтери:

1.Темперленген айнек андан ары кесип же кайра иштетүү мүмкүн эмес, бир гана жумшартуу алдында каалаган калыпка иштетилиши мүмкүн.

2.Тынчталган айнек кадимки айнекке караганда күчтүүрөөк күчкө ээ болсо да, ал өзүн-өзү жарылуу (өзү жарылуу) мүмкүнчүлүгүнө ээ, ал эми кадимки айнектин өзүн жарылуу мүмкүнчүлүгү жок.

3.Тынчталган айнек бетинде тегиз эместик (шамал тактары) жана калыңдыгы бир аз ичкериши мүмкүн. Суюлтуунун себеби, айнек ысык эрүү менен жумшартылгандан кийин катуу шамалдан тез муздап, айнектин ичиндеги кристалл боштуктары азайып, басым күчөйт. Демек, чыныдан кийин айнек мурункуга караганда ичке болот. Жалпысынан алганда, 4-6 мм айнек чыңдоодон кийин 0,2-0,8 мм ичкерилет, ал эми 8-20 мм айнек чыңдоодон кийин 0,9-1,8 мм ичкерилет. Белгилүү даража жабдууларга жараша болот, бул ошондой эле чыңдалган айнек күзгүгө ээ боло албайт.

4.Жалгыз айнекте физикалык чыңдоодон кийин курулушта колдонулган жалпак айнек көбүнчө деформацияга дуушар болот жана деформациянын даражасы жабдуулардын жана техникалык персоналдын процесси менен аныкталат. Белгилүү даражада декоративдик эффектке (өзгөчө муктаждыктардан тышкары) таасирин тийгизет.

Чыңдалган айнек үчүн буюмдарды сыноо

1. Сырткы көрүнүшүн текшерүү

Сырткы көрүнүшүн текшерүү - бул чыңдалган айнектин сапатын текшерүүнүн биринчи процесси, ал негизинен айнектин бетин текшерүүнү камтыйт, анын ичинде жаракалар, көбүкчөлөр жана чийилгендер сыяктуу кемчиликтерге байкоо жүргүзүү.

2. ийүүкүч сыноо

Ийилүүчү күч - айнектин бекемдигинин негизги көрсөткүчтөрүнүн бири жана айнек бекемдигин баалоо үчүн маанилүү параметр. Ийүү күчүн текшерүү, адатта, айнек табакка күч колдонгон жана ийилген күчтүн маанисин алуу үчүн анын сынган абалын байкаган төрт чекит ийүү ыкмасын колдонот.

3. Фрагментация режимин аныктоо

Температуралуу айнек сынгандан кийин айкын фрагментация үлгүлөрүн көрсөтөт, негизинен радиалдык фрагментация жана сынуу режимдерине бөлүнөт. Аныктоо ыкмасы, адатта, анын фрагментация режимин баалоо үчүн микроскопиялык байкоону колдонот.

4. Чыңалган айнектин оптикалык натыйжалуулугун текшерүү

Чыңалган айнектин оптикалык касиеттери анын колдонулушу үчүн чоң мааниге ээ. Чыңалган айнектин оптикалык эффективдүүлүк көрсөткүчтөрүнө өткөргүчтүк, диффузиялык чагылуу коэффициенти, түс айырмасы ж.б.у.с. кирет. Тактоо ыкмасы, адатта, тестирлөө үчүн спектрофотометрди же колориметрдик метрди колдонот.

5. Жылуулук менен дарылоонун сапатын текшерүү

Жылуулук менен иштетилген чыңдалган айнек үчүн температура жана убакыт анын иштешине таасир этүүчү негизги факторлор болуп саналат. Ошондуктан, жылуулук менен дарылоо сапаты үчүн, мисалы, беттик стресс, ийилип, айнек жаракалар сыяктуу параметрлерди аныктоо зарыл.

Посттун убактысы: 2024-жылдын 12-июлуна чейин