ໃນລະຫວ່າງການນຸ່ງເສື້ອ, ເຄື່ອງນຸ່ງຫົ່ມໄດ້ຖືກສໍາຜັດຢ່າງຕໍ່ເນື່ອງກັບ friction ແລະປັດໃຈພາຍນອກອື່ນໆ, ເຊິ່ງກໍ່ໃຫ້ເກີດການສ້າງຕັ້ງຂອງຂົນຢູ່ດ້ານຂອງຜ້າ, ເຊິ່ງເອີ້ນວ່າ fluffing. ເມື່ອ fluff ເກີນ 5 ມມ, ຂົນ / ເສັ້ນໃຍເຫຼົ່ານີ້ຈະຕິດກັນເພື່ອສ້າງເປັນບານທີ່ບໍ່ສະຫມໍ່າສະເຫມີ, ເຊິ່ງເອີ້ນວ່າການໃສ່ເມັດ.

01 ເປັນຫຍັງຢາເມັດ?

ໃນຂະນະທີ່ຜ້າຍັງສືບຕໍ່ຖູໃນເວລານໍາໃຊ້, ເສັ້ນໄຍບານຄ່ອຍໆໃກ້ຊິດ, ແລະເສັ້ນໃຍທີ່ເຊື່ອມຕໍ່ກັບຜ້າແມ່ນງໍຫຼາຍເທື່ອ, ເມື່ອຍລ້າ, ແລະແມ້ກະທັ້ງແຕກຢູ່ໃນທິດທາງທີ່ແຕກຕ່າງກັນ. ບານເສັ້ນໄຍຕົກລົງຈາກພື້ນຜິວຂອງຜ້າ, ແຕ່ເສັ້ນໄຍຂົນຢູ່ປາຍທີ່ແຕກຫັກຈະຍັງຄົງຢູ່ຫຼັງຈາກນັ້ນ. ໃນລະຫວ່າງການໃຊ້ພວກມັນສືບຕໍ່ຖືກດຶງອອກແລະປະກອບເປັນບານເສັ້ນໄຍອີກເທື່ອຫນຶ່ງ.

ໂດຍທົ່ວໄປແລ້ວ, ເສັ້ນໃຍຂົນສັດ ແລະເສັ້ນໃຍເຄມີແມ່ນມີຄວາມສ່ຽງຕໍ່ການເປັນເມັດ, ໂດຍສະເພາະແມ່ນຜ້າຂົນສັດທີ່ມີບັດ ຫຼືຜ້າໃບຄ້າຍຄືຜ້າຂົນຫນູ ແລະຜ້າ cashmere. ຈາກທັດສະນະຂອງເສັ້ນດ້າຍແລະໂຄງສ້າງຂອງເນື້ອເຍື່ອ, ການບິດເສັ້ນດ້າຍແມ່ນຂະຫນາດນ້ອຍ, ມີຂົນສູງ, ໂຄງສ້າງຂອງຜ້າແມ່ນວ່າງ, ແລະຜ້າ twill ແລະ satin ທີ່ມີເສັ້ນລອຍຍາວແມ່ນມີຄວາມສ່ຽງຕໍ່ການ pilling.

ນອກຈາກນັ້ນ, ຈາກທັດສະນະຂອງຮູບແບບການປຸງແຕ່ງ, ໂດຍທົ່ວໄປແລ້ວການບິດເສັ້ນໄຍແມ່ນຂະຫນາດໃຫຍ່, ຄວາມສອດຄ່ອງລະຫວ່າງເສັ້ນໄຍແມ່ນຂະຫນາດໃຫຍ່, ແລະໂຄງສ້າງຂອງຜ້າແມ່ນຂ້ອນຂ້າງແຫນ້ນແລະລຽບ, ດັ່ງນັ້ນມັນບໍ່ງ່າຍທີ່ຈະເປັນເມັດ. ໃນທາງກົງກັນຂ້າມ, ປະກົດການ pilling ແມ່ນຮ້າຍແຮງກວ່າເກົ່າໃນຜ້າຜະສົມຜະສານ, ໂດຍສະເພາະແມ່ນ nylon, polyester, polypropylene, ແລະອື່ນໆ, ນີ້ແມ່ນຍ້ອນວ່າຜ້າຜະສົມຜະສານມີຄວາມບິດທີ່ແຕກຕ່າງກັນລະຫວ່າງເສັ້ນໄຍ, ແລະພື້ນຜິວຂອງຜ້າແມ່ນມັກຈະມີເສັ້ນໄຍ.

02ວິທີການທົດສອບການກິນເມັດ?

ເພື່ອຮັບປະກັນຄວາມປອດໄພແລະຄວາມສະດວກສະບາຍໃນການປະຕິບັດຂອງເຄື່ອງນຸ່ງຫົ່ມຫຼືສິ່ງທໍໃນລະຫວ່າງການໃຊ້, ຜ້າຈະຖືກທົດສອບສໍາລັບການປະຕິບັດ pilling ກ່ອນທີ່ຈະຜະລິດເປັນຜະລິດຕະພັນສໍາເລັດຮູບຫຼືຫຼັງຈາກເຄື່ອງຕັດຫຍິບສໍາເລັດຮູບ.

ມາດຕະຖານວິທີການທົດສອບສໍາລັບການ pilling ຂອງເຄື່ອງນຸ່ງຫົ່ມແລະຜະລິດຕະພັນແຜ່ນແພແມ່ນ:

GB/T 4802.1-2008 "ວິທີການເສັ້ນທາງວົງວຽນ"

GB/T 4802.2-2008 "ດັດແກ້ກົດໝາຍ Martindale"

GB/T 4802.3-2008 "ວິທີການບັນຈຸກ່ອງ"

GB/T 4802.4-2020 "ວິທີການ Tumbling Random"

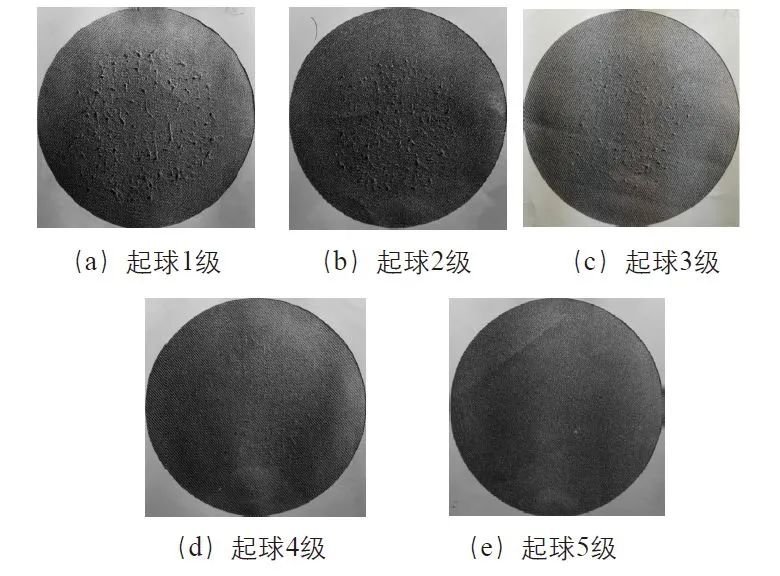

ເຖິງແມ່ນວ່າພວກເຂົາທັງຫມົດທົດສອບລະດັບ pilling ຂອງ fabrics, ວິທີການຂ້າງເທິງນີ້ແມ່ນໃຊ້ໄດ້ກັບ fabrics ເຄື່ອງນຸ່ງຫົ່ມທີ່ແຕກຕ່າງກັນແລະຫຼັກການການເຮັດວຽກຂອງເຄື່ອງມືຍັງແຕກຕ່າງກັນ. ການປະຕິບັດການໃສ່ເມັດທີ່ທົດສອບແມ່ນສະແດງອອກໃນຮູບແບບຂອງຊັ້ນຮຽນ, ເຊິ່ງໂດຍທົ່ວໄປແລ້ວແບ່ງອອກເປັນຊັ້ນຮຽນທີ 1 ຫາ 5. ຊັ້ນຮຽນທີ່ໃຫຍ່ກວ່າ, ເຄື່ອງນຸ່ງຈະໜ້ອຍລົງ. ມາດຕະຖານທົ່ວໄປກໍານົດວ່າດັດຊະນີ≥ລະດັບ 3 ເປັນຜະລິດຕະພັນທີ່ມີຄຸນນະພາບ.

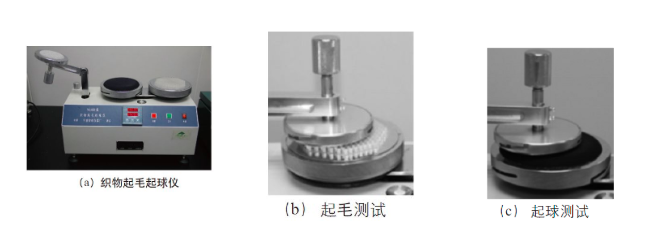

ຫຼັກການຂອງ GB/T 4802.1-2008 "Circular Trajectory Method" ແມ່ນວ່າຕົວຢ່າງຖືກຖູດ້ວຍແປງໄນລອນແລະຂັດຜ້າຫຼືພຽງແຕ່ມີການຂັດຜ້າສໍາລັບຈໍານວນເວລາທີ່ກໍານົດໄວ້ພາຍໃຕ້ຄວາມກົດດັນທີ່ກໍານົດເພື່ອເຮັດໃຫ້ເກີດການຂັດໃສ່ຫນ້າດິນ. ຕົວຢ່າງ.

ວິທີການນີ້ມີຄວາມໄວໃນການທົດສອບໄວແລະສາມາດຈໍາລອງການ friction ແລະ pilling ຂອງ fabric ຫຼັງຈາກຖືກ hooked. ເຫມາະສໍາລັບເຄື່ອງນຸ່ງຫົ່ມຜ້າທໍແລະຜ້າຖັກເຊັ່ນ: ເສື້ອຢືດແລະເສື້ອທີເຊີດ.

ເອົາ GB/T 4802.1-2008 "ວິທີເສັ້ນທາງວົງວຽນ" ເພື່ອທົດສອບການວາງຜ້າເປັນຕົວຢ່າງ, ຮູບທີ 2 ແມ່ນຮູບຂອງຕົວຢ່າງຜ້າເສັ້ນໄຍຫຼັກເຄມີທີ່ມີລະດັບ 1 ຫາ 5.

ຮູບທີ 1 ເຄື່ອງມືການເຈາະ ແລະຂະບວນການທົດສອບແບບວົງກົມ

ຮູບທີ 2 ຕົວຢ່າງຂອງຕົວຢ່າງການໃສ່ເມັດສີ

ຫຼັກການຂອງ GB/T 4802.2-2008 "Modified Martindale Method" ແມ່ນວ່າພາຍໃຕ້ຄວາມກົດດັນທີ່ລະບຸໄວ້, ຕົວຢ່າງວົງກົມ rotates ເປັນອິດສະຫຼະປະມານແກນກາງ perpendicular ກັບຍົນຂອງຕົວຢ່າງ, ແລະ trajectory ຂອງຮູບ Lissajous ແມ່ນສອດຄ່ອງກັບ fabric ດຽວກັນ. ຫຼືເຄື່ອງຂັດຜ້າຂົນສັດແມ່ນໃຊ້ສໍາລັບ friction, ເຊິ່ງເຫມາະສົມສໍາລັບການທົດສອບປະເພດຕຽງ.

ຮູບທີ 3 ເຄື່ອງກວດເມັດຢາ Martindale

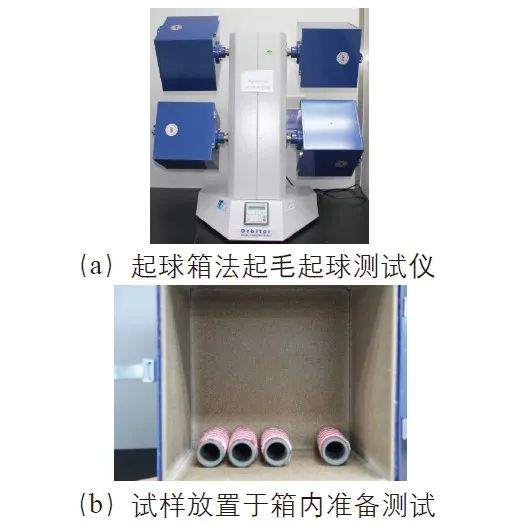

ຫຼັກການຂອງ GB / T 4802.3-2008 "ວິທີການກ່ອງ Pilling" ແມ່ນ: ຕົວຢ່າງໄດ້ຖືກຕິດຕັ້ງຢູ່ໃນທໍ່ polyurethane ແລະຫັນກັບແບບສຸ່ມໃນກ່ອງໄມ້ທີ່ມີ cork ດ້ວຍຄວາມໄວຂອງການຫມຸນຄົງທີ່. ຫຼັງຈາກຈໍານວນຂອງ flips ທີ່ກໍານົດໄວ້, ຄຸນສົມບັດ fuzzing ແລະ / ຫຼື pilling ໄດ້ຖືກອະທິບາຍສາຍຕາແລະປະເມີນ. ເຫມາະສໍາລັບການທົດສອບສິ່ງທໍ sweater.

ຮູບທີ 4 ກ່ອງ Pilling method tester pilling ແລະການວາງຕົວຢ່າງ

ຫຼັກການຂອງ GB/T 4802.4-2020 "Random Tumbling Method" ແມ່ນການໃຊ້ກ່ອງຂີ້ເຫຍື້ອແບບສຸ່ມເພື່ອເຮັດໃຫ້ຜ້າປຽກແລະຖູຢ່າງສຸ່ມຢູ່ໃນຫ້ອງທົດລອງທີ່ເປັນຮູບທໍ່ກົມທີ່ປູດ້ວຍຜ້າ cork ແລະເຕັມໄປດ້ວຍຝ້າຍສັ້ນສີຂີ້ເຖົ່າເລັກນ້ອຍ. . ມາດຕະຖານຜະລິດຕະພັນເຄື່ອງນຸ່ງຫົ່ມພາຍໃນປະເທດຍັງບໍ່ທັນໄດ້ອ້າງເຖິງວິທີການນີ້.

ຮູບທີ 5 ເຄື່ອງທົດສອບການບີບເມັດແບບສຸ່ມແບບສຸ່ມ

ຂໍ້ຄວນລະວັງໃນການທົດສອບ: ເມື່ອຕົວຢ່າງທີ່ບໍ່ແມ່ນເຄື່ອງຕັດຫຍິບຖືກສົ່ງເພື່ອກວດກາ, ດ້ານຫນ້າໃນເວລາທີ່ຖືກນໍາໃຊ້ຕ້ອງຖືກຫມາຍເພື່ອຫຼີກເວັ້ນຄວາມຜິດພາດດ້ານການທົດສອບ. ສໍາລັບ combing, carding, ແລະອື່ນໆທີ່ມີຄວາມຕ້ອງການພາລາມິເຕີທີ່ແຕກຕ່າງກັນ, ຄວນເອົາໃຈໃສ່ກັບການເລືອກພາລາມິເຕີ.

ເວລາປະກາດ: 23-01-2024