Дел 1. Што е AQL?

AQL (Acceptable Quality Level) е основата на системот за приспособено земање примероци и е горната граница на просекот на процесот на континуираното поднесување на инспекциските делови што можат да бидат прифатени од добавувачот и од барателот. Просекот во процесот е просечниот квалитет на низа последователно поднесени инспекциски парцели, изразени како „Стапка на отфрлање на многу“ или „Дефекти на сто единици“. Врската помеѓу AQL и големината на примерокот лежи во едно ниво на инспекција (три општи нивоа на инспекција I, II и III, и четири специјални нивоа на инспекција S-1, S-2, S-3 и S-4) и степенот на попустливост (строгости).

На пример, серија производ N=4000, договорениот AQL=1,5%, а избраното ниво на инспекција е II, чекорите за одредување на приспособениот план за инспекција за еднократна земање мостри се:

1) Според табелата GB2828-81, кодот на содржината на примерокот е L;

2) Определете го „нормалниот план за земање примероци“: бројот на квалификувани пресуди што одговараат на L и AQL=1,5% е 7, бројот на неквалификувани пресуди е 8, а содржината на примерокот е n=200. Неговото значење е: од 4.000 производи се земаат 200 примероци и се испраќаат на проверка. Ако бројот на неквалификувани производи во овие 200 е помал или еднаков на 7, целата серија производи е квалификувана; ако е поголема или еднаква на 8, целата серија е неквалификувана;

3) На ист начин, определете го планот за земање примероци на „затегнување“, „опуштање“ и „крајно опуштање“;

4) Комбинирањето на четирите планови за земање примероци на едно место и користењето на правилото за динамичка конверзија (во системот на SAP, поимот правило за динамичка модификација) претставува „прилагоден еднократен план за земање примероци“;

5) Горенаведените примери го следат стандардот GB2828, кој одговара на ISO2859 (броење). Постои ISO верзија на шемата за примероци во верзијата 4.5B на SAP системот.

6) Може да се повикате на правилото за динамичка модификација „s01″ во стандардниот систем SAP 4.5B, што е релативно јасно.

Дел 2. Практични знаења за AQL

1. Преглед на AQL инспекција

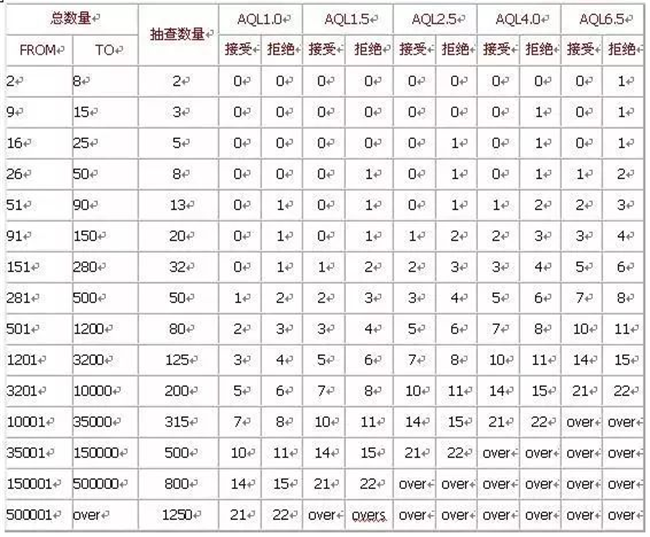

AQL: е кратенка од англиски просечно ниво на квалитет, односно просечно ниво на квалитет. Тоа е параметар на проверка, а не стандард. При инспекцијата, количината на земање мостри и количината на квалификувани и неквалификувани производи се одредуваат според: опсегот на серијата, нивото на инспекција и вредноста на AQL. Инспекцијата за квалитет на облеката усвојува еднократен план за земање примероци, квалификуваното ниво на квалитет (AQL) на серијата облека е 2,5, нивото на инспекција е општо ниво на инспекција, а строгоста на инспекцијата е нормална инспекција. Планот за земање примероци е прикажан во табелата:

Планот за земање примероци за нормална проверка е: (AQL-2.5 и AQL-4.0)

2. Предмети за инспекција на облека

1. Димензии и преглед на изгледот: — Табела за димензии и изглед

1) Клучни точки за големина - Должина на јаката (обичен ткаење), ширина на јаката, обем на јака (плетено), раширена јака (плетена) биста, отвор на ракавот (долг ракав), должина на ракав (до работ на ракавот), должина на грб (обичен ткаење) централно мерење (плетено) / панталони за мерење на горниот дел на рамо, половината, долниот дел на колкот, предниот бран, задниот бран, отворот на патент, отворот на полите, внатрешен обем / друга задна средна должина (едно парче/сет), облека кога е вертикална, големина на панталони.

2) Некритични точки на димензија - некритични точки на димензија, како што се минимални задолжителни, висина на рамената, биста, ракави, ширина на јаката, ракави, предни и задни бранови, внатрешен обем на половината, долен обем на колкови, рамен џеб, отвор .

2. Проверка на дефекти: Изгледот, обликот, облекувањето и пронајдените дефекти на сите алишта се класифицирани посебно.

Во прилог е содржината на дефектот.

Три. Оценување

AQL е најголемиот број на дефектни точки во 100 парчиња облека. Се заснова на бројот на квалификувани пресуди Ac (парчиња) по инспекцијата на примерокот, а просечното ниво на обработка на оваа серија (парчиња) облека се смета за задоволително. Кога ќе се достигне бројот на неквалификувани пресуди Re (парчиња), просечното ниво на обработка на оваа серија на облека (парчиња) се смета за неприфатливо ниво. Следниве се стандардните критериуми за бодување за бодување во текот на процесот на инспекција:

1. Општи дефекти — Поаѓајќи од организациските спецификации и стандардите за квалитет на нарачката, таа не ги достигнува перформансите на производот, што влијае на изгледот и внатрешноста на облеката. Некритичните димензионални точки и општите дефекти можат да го елиминираат влијанието на дефектите врз изгледот и внатрешната природа на облеката за време на преработката. Ако облеката е преработена врз основа на овој дефект, таа мора да биде 100% повторно проверена пред пратката, а инспекторот може да ги ограничи специфичните спецификации, бои, големини итн. на инспекцијата. Три општи дефекти се претвораат во еден сериозен дефект.

2. Сериозни дефекти — влијаат на изгледот и обликот на облеката. Кога потрошувачот купува и види таков дефект, тој нема повторно да ја купи облеката, или ако дефектот предизвика облеката да биде непријатна првиот пат или по миењето, потрошувачот ќе ја врати. Како што се оштетувања, дамки, шипки во боја, дупки, критични точки на димензија, итн., сите се сериозни дефекти. Ако се открие сериозен дефект, втората облека се оценува како неприфатлива или неприфатлива.

Четири. Метод на инспекција во три чекори (претпроизводна инспекција, почеток на инспекција на производна линија, проверка на финалниот производ)

1. Претпродукција инспекција

Ова е пренатална инспекција, за проверка на специфични спецификации или општи барања на компанијата, фокусот на оваа инспекција е: облекување, пакување, трговски марки, печатени обрасци, стандарди за боја, повторно проверување на листот со спецификации и сите релевантни информации, јасни пред да се исечат содржина.

2. Инспекција за време на производството

Откако ќе ја потврдите првата или првата серија на готови производи, проверете ги готовите производи со земање мостри и проверете ја содржината: големина, боја, дизајн, материјал, организациска структура, рачна работа, трговска марка на готовиот производ, цена и пакување. Доколку има некаков проблем, информациите треба да се вратат на Исечете, шиете, повторно проверете и исправете ги.

3. Проверка на готовиот производ

Општо земено, најмалку 80% од производството е завршено и спакувано за испорака. Примероците што треба да се проверат мора да бидат по случаен избор од готовите облеки. Ако инспекцијата не успее, целата серија мора да се прегледа 100%, а производите кои не се сообразни ќе бидат преработени од фабриката. Конечниот извештај од инспекцијата утврдува: 1. Кутијата пченица е точна, 2. Бруто масата и големината на картонот, 3. Нето-тежината на стоката, 4. Конечната големина и усогласеноста на бојата.

Петка. Откривање на игла

Поради лошото управување во производниот процес, често има скршени игли (вклучувајќи игли за шиење, иглички, итн.) во ватирани производи како облека. Во 1980-тите, често се случуваа повреди на потрошувачите предизвикани од скршени игли во облеката, што ја поттикна владата да ги објави прописите за заштита на правата на потрошувачите во форма на законодавство за зајакнување на контролата на скршените игли. Според прописите, доколку има скршени игли во производите што се произведуваат и дистрибуираат, производителите и продавачите ќе бидат најстрого казнети, а доколку нанесат штета на потрошувачите, ќе бидат обештетени. Со цел да се избегнат економските загуби предизвикани од скршени игли, увозниците на облека не само што бараат од производителите да ги проверат иглите пред да ја напуштат фабриката, туку и формираат специјални инспекциски фабрики за проверка со игли. За производите што ја поминале проверката со игла, закачете или закачете ја ознаката за проверка на иглата.

Шест. Тестирање на облека

1. Треба да се покаже дека ткаенината е тестирана

2. Тестот за облека се врши на следниов начин

1) Инспекторот по случаен избор избира готови облеки од најголемиот дел за тестирање

2) Направете го тестот со истиот квалитетен сет на примерок од облека како и најголемиот дел

3) Тестирано од самата фабрика користејќи го стандардниот тест метод за перење облека

Завршниот експеримент мора лично да го прегледа инспекторот, а доколку има објекти кои ги прекршуваат прописите треба да се напише детален извештај за набљудување.

Прилог: листа на дефекти

1. Дефекти поврзани со изгледот на облеката

■ Бојата на ткаенината го надминува наведениот опсег или го надминува дозволениот опсег на контролната картичка

■ Филмови/линии/видливи додатоци со очигледна разлика во боја

■ Очигледна површина сферична 204. Дефекти на печатење

■ Недостаток на боја

■ Бојата не е целосно покриена

■ Грешка правопис 1/16″* Насоката на шаблонот не ја задоволува спецификацијата 205. Лентите се погрешно порамнети, а кога организациската структура бара лентите да се порамнат, погрешна 1/4

■ Неусогласеност повеќе од 1/4″ (на чаршав или отворени панталони)

■ Повеќе од 1/8″ неусогласеност, решетка или централно парче

■ Погрешно поставена за повеќе од 1/8 инчи, торбички и џебни клапи 206. Платно наведната или косо, страните не се еднакви за повеќе од 1/2 инчи, облога,

■ Скршено предиво, скршени краеви (предиво), дупки предизвикани од помалку игли

■ Постојани хоризонтални линии, вертикални линии на ткаенината, вклучувајќи шевови

■ Масло, нечистотија, видливи во должината на ракавот

■ Кај карираните ткаенини, изгледот и собирањето се под влијание на односот на сечењето (рамните линии се изразени во насоките на искривување и ткаење)

■ Има очигледни скали и ленти, кои влијаат на изгледот во голем опсег

■ Откриена боја на облогата

■ Погрешно искривување, погрешна ткаена (ткаена) облога, резервни делови

■ Употреба или замена на неодобрени облоги кои влијаат на изгледот на ткаенината, како што е хартиена подлога итн.

■ Недостасуваат или се оштетени сите специјални резервни делови за облекување, така што тие не можат да се користат според оригиналните барања, како на пример, копчињата не можат да се закопчуваат, патентите не може да се затворат и топливи работи не се означени на етикетата за упатство на секое парче облека

■ Секоја организациска структура негативно влијае на изгледот на облеката

■ Ракавот обратно и завртете го

2. Копче

■ Недостасуваат нокти со копче

■ скршен, оштетен, неисправен, напротив

■ Не ги исполнува спецификациите

■ Копчињата се преголеми или премали

■ Брусници на копчињата, (предизвикани од недоволно брзиот нож)

■ Неусогласена или неправилна положба, што резултира со деформација

■ Линиите не се усогласени со бојата или порамнувањето на боите не е добро

■ Густината на конецот не се совпаѓа со карактеристиките на ткаенината

3. Облога од хартија

■ Облогата за растоплива хартија мора да одговара на секоја облека, а не со пена, брчка

■ За облека со влошки за раменици, не ги продолжувајте перничињата за рамениците надвор од полите

4. Патента

■ Секоја функционална некомпетентност

■ Крпата од двете страни не одговара на бојата на забите

■ Автомобилот со патент е премногу тесен или премногу лабав, што резултира со нерамни испакнатини и џебови на патентот

■ Откако ќе се отвори патентот, облеката не изгледа добро

■ Страничната лента на патентот не е исправена

■ Патентот на џебот не е доволно исправен за да ја испакнат горната половина од џебот

■ Алуминиумскиот патент не може да се користи

■ Големината и должината на патентот не се совпаѓаат со должината на местото каде што се користи облеката или не ги исполнуваат наведените барања

5. Пченки или куки

■ Недостасуваат клинци или заковате на погрешно место

■ Куките и пченките се надвор од центарот и кога се прицврстени, точките за прицврстување не се исправени

■ Новите метални додатоци, куки, куки, налепници, нитни, железни копчиња итн. не се отпорни на 'рѓа или лесно се чистат

■ Несоодветни спецификации и неточно позиционирање

6. Појас

■ Бојата не ги задоволува барањата

■ Пропусниот опсег надминува 1/4″ од спецификацијата

■ Бројот на отвори за копчиња не е како што се бара

■ Горниот шев на ременот е нерамномерен или збрчкан

■ Недостасува иглата на бравата или бравата не е силна

■ Големината на бравата и ременот не се совпаѓаат

■ Должината на ременот мора да одговара на облеката

■ За облека со загради, внатрешните држачи не смеат да бидат изложени, (полите)

■ Сите метални додатоци (очи, куки, кабли, токи) мора да бидат отпорни на 'рѓа, да се перат и суви

7. Измијте ја етикетата и напишете ја трговската марка

■ Етикетата за перење не е логично напишана или мерките на претпазливост се нејасни, а напишаната содржина не ги задоволува барањата на сите клиенти

■ Неточен потекло на составот на влакната и RN број

■ Локацијата на трговската марка не ги исполнува условите

■ Логото мора да биде целосно видливо, грешка во положбата +-1/4″ 0,5 линија

8. Куките, навртките, куките за копчиња, копчињата имаат дефекти, оштетувања, неточни положби и изгледаат грозно

9. Машинска линија

■ Игла на инч +2/-1 ги надминува барањата или не ги исполнува спецификациите

■ Обликот и моделот на шевовите не ги задоволуваат барањата, на пример, хаокето не е доволно цврсто

■ Задниот шев барем 2-3 конци кога конецот е обратен

■ Поправете ги шевовите, повторете не помалку од 1/2″ на двете страни, шевовите со синџири мора да се завиткаат со шавови со оверлок или шевови со синџир што може да се вклучат

■ Неисправни шевови

■ Шев со синџир, облачен, шав со преклопување, скршен, помалку, прескокнете го бод

■ Заклучен бод, не се дозволени прескокнати шевови и скршени конци во критичните делови во секој шев од 6 инчи

■ Шев за прескокнување со дупка за копче, сече, лабаво бод, не е целосно безбеден, погрешна средишна положба, лабава, не сите X шевови како што се бара

■ Должината на бариерата, положбата, ширината, густината на шевовите не ги исполнуваат барањата или се испуштени

■ Извиткување и збрчкање на темни нишки поради затегнатост

■ Неправилни или нерамни шевови, слаба контрола на шевовите

■ Неконтролирани шевови

■ Специјалната големина на конецот влијае на цврстината на облеката

■ Кога конецот за шиење е премногу тесен, ќе предизвика кршење на конецот и ткаенината кога се во нормална состојба. За правилно контролирање на должината на предивото, конецот за шиење мора да се прошири за 30%-35%.

■ Оригиналниот раб е надвор од шевот

■ Конците не се цврсто отворени

■ Силно искривени, кога шевовите од двете страни се зашиени, не се ставаат доволно исправени за панталоните да не се рамни, а панталоните се виткаат

■ Должината на конецот е подолга од 1/2″

■ 0,5 конци видливи во облеката под капчињата или 1/2″ над полите:

■ Скршена жица, надвор од 1/4″

■ Горен бод, единечни и двојни игли не од глава до пети, за еден бод 0,5 конци, Haoke

■ Сите линии на автомобилот треба да бидат директно до облеката, а не искривени и искривени, има најмногу три места кои не се прави

■ Плисираната површина на шиење е повеќе од 1/4, внатрешната изведба е фиксирана со повеќе игли, а надворешниот автомобил е надвор

10. Пакување на готови производи

■ Без пеглање, виткање, закачување, пластични кеси, кеси и совпаѓање не ги исполнуваат барањата

■ Лошото пеглање вклучува хроматска аберација, поларна светлина, промена на бојата и какви било други дефекти

■ Налепниците за големини, ценовните ознаки, големини на закачалки не се достапни, не се поставени или се надвор од спецификацијата

■ Секое пакување не ги задоволува барањата (закачалки, кеси, картони, ознаки за кутии)

■ Неправилно или нелогично печатење, вклучувајќи ценовници, етикети со големина на закачалки, табли за пакување

■ Содржината на картонот не е во согласност со списокот со главни дефекти на облеката

11、Додатоци

Додатоци како боја, спецификација и изглед не ги исполнуваат барањата. Како што се ремени за рамо, облоги за хартија, ластици, патенти, копчиња итн.

12、Структура

■ Предниот раб не се рамни 1/4"

■ Поставата е изложена на врвот

■ Приклучоците и филмските врски не се прави и повеќе од 1/4″. Случаи, кафези за раце

■ Лепенката не одговара на должина поголема од 1/4″

■ Обликот на налепницата не е добар, што предизвикува испакнување на двете страни откако ќе го залепите

■ Неправилно поставување на налепници

■ Половината е неправилна или ширината на соодветниот дел надминува 1/4″

■ Еластичната мрежа не е рамномерно распоредена

■ Левите и десните шевови не смеат да надминуваат 1/4" внатре и надвор.

■ Ребрести јака, широчина не повеќе од 3/16″

■ Долги ракави, полите и ребра со висок врат, не повеќе од 1/4 инчи

■ Положбата на рачката не надминува 1/4″. Кога патентот е затворен, крпата не е покриена, или патентот се отвора и затвора не директно, а ракавите и манжетните се неисправни

■ Откриени шевови на ракавите

■ Неправилно подредено за повеќе од 1/4″ кога е прикачен под манжетната

■ Кафето не е директно

■ Крафт е надвор од положбата за повеќе од 1/4″ при ставање на ракавот

■ Внатрешна јакна, лева цевка кон десно цевка, лева лента до десно шипка разлика 1/8" бар помала од 1/2" специјална ширина 1/4" бар,

■ Разликата помеѓу должината на левиот и десниот ракав е над 1/2″

■ Прекумерно испакнување, збрчкање и извртување на јаката (горната страна на јаката)

■ Врвовите на јаката не се униформни или се забележливо во форма

■ Над 1/8″ на двете страни на јаката

■ Облогата за јака е забележливо нерамна, премногу тесна или премногу лабава

■ Шевот на јаката е нерамномерен од горе до долу, а внатрешната јака е отворена

■ После јаката, централната точка е погрешна

■ Задната централна јака не ја покрива јаката

■ Надминете ја нерамномерноста, изобличувањето или лошиот изглед

■ Мувата на брадата е неурамнотежена, повеќе од 1/4″ кога шевовите на рамената се споредуваат со предните џебови

■ Нивото на џебот е неизбалансирано, повеќе од 1/4″ надвор од центарот

■ Очигледно свиткување, спецификациите и тежината на џебната ткаенина не ги исполнуваат прописите, а големината на џебот е непропорционална

■ Аглите на вратичката го надминуваат џебот за 1/8″

■ Обликот е различен или чантата е очигледно искривена хоризонтално, лево и десно

■ Очигледна косина, 1/8″ надвор од централната линија

■ Положба на бравата над 1/4″

■ Со форма, погрешна боја

■ Бојата на линијата не одговара на неа

■ Збрчкана или нерамна

■ Повеќе од 1/4″

■ Рамките на манжетните со различна големина, искривени и лош изглед

■ Вртете се повеќе од 1/2″ лево и десно или напред и назад

■ Половите, ластиците, вратоврските на страните, јаките, ракавите, отворите за нозете и струкот не се порамнети за повеќе од 1/8″

Време на објавување: август-08-2022 година