Инспекцијата е недостапен дел од секојдневието, но каков е процесот и методот на професионална инспекција? Уредникот за вас собра релевантни збирки на професионална инспекција на FWW, за да може вашата проверка на стоката да биде поефикасна!

Што е инспекција на стоки (КК)

Персоналот ангажиран во инспекциската работа колективно се нарекува QC (кратенка за контролор за квалитет).

Инспекциските активности што ги презема КК се нарекуваат инспекција и се поделени според доверителот на КК: има 3 типа, инспекција од прва страна, инспекција од втора страна и инспекција од трета страна: првата страна е КК договорена од производителот; третата страна Втората страна е QC испратен од клиентската компанија;

Инспекција од трето лице доверено од надворешна инспекциска агенција за втор клиент. FWW обезбедува инспекциски услуги од трета страна

Инспекциската услуга што ја обезбедува FWW е поделена на: финална инспекција FQC и средно-производна инспекција On-line QC според фазата на комплетирање на производот. Останатите фази се инспекции во производството, кои се рана контрола на квалитетот на производот.

Големина на примерокот и дозволено ниво (AQL)

Најбезбедниот начин за проверка на стоката е да се прегледаат 100% од сите производи, но ова бара многу време за КК, особено за големи серии.

Значи, како можеме да најдеме разумно ниво на земање примероци за да го балансираме ризикот за квалитет на производот и цената на КК. Оваа рамнотежна точка е „Големина на примерокот“. Со регулирањето на бројот на мостри, следниот проблем со кој треба да се соочи КК е да најде дефекти во процесот на проверка на примерокот, колку дефекти, колку дефекти се прифатливи за оваа серија, колку дефекти, дали оваа пратка треба да да биде отфрлен? Ова е прифатливо ниво (AQL: Прифатливо ниво на квалитет)

Ниво на дефект (критично, големо, мало)

Дефектите откриени во текот на процесот на проверка ќе бидат класифицирани во 3 степени според нивната тежина:

Примери за дефиниции за оценки Критичните (Cr.) фатални дефекти може да предизвикаат потенцијална штета на човечкото тело или да ги прекршат законите и прописите, како што се остри рабови, остри агли, електрично истекување итн. (обично, проблемите со баркодот ќе се дефинираат како Cr.) ; Сертифицирани производи, нема големи (Ma.) големи дефекти како CE ознака, некои важни функции или дефекти на изгледот на производите како што се термоизолациски чаши, лошо печатење на логото итн. Мали (Mi.) помали дефекти како мали дефекти на производи како што се производи Мали гребнатини на површината, мало лошо печатење итн.

Во нормални околности, искусен КК може сам да ја одреди класификацијата на дефектите пронајдени при проверката според горенаведените принципи. Меѓутоа, со цел да се осигура дека сите вклучени QC немаат двосмисленост во класификацијата на дефекти, некои клиенти ќе состават список за неисправни класификации (DCL Defective Classification List), ќе ги наведат сите дефекти поврзани со производот во списокот за класификација на дефекти и ќе наведат нивото на дефект што треба да се процени за секој дефект. .

Употреба на табелата со план за земање примероци

По воведувањето на концептите за големина на примерок, AQL и ниво на дефект, вистинската апликација бара КК да го провери планот за земање примероци. Вкупно 2 форми се користат заедно, првиот го решава проблемот колку да се нацрта, а вториот го решава проблемот колку дефекти може да се одбие.

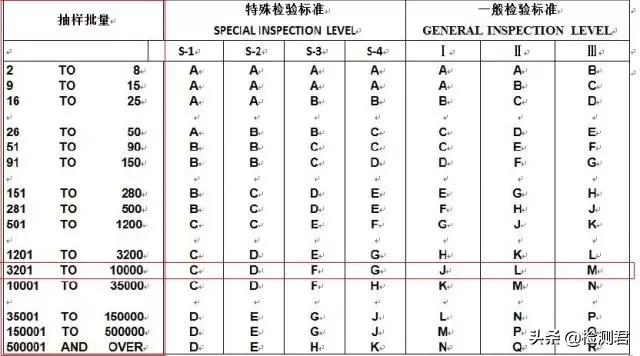

Чекор 1: Проверете го првиот формулар, пронајдете ја интервалната колона од вкупното количество на серијата производи во колоната „Дел од примероци“, а потоа хоризонтално проверете ја вкрстената колона на „Специјален стандард за инспекција“ и „Генерален стандард за инспекција“ за да одредите Количина на земање мостри; 2. „Генералниот стандард за инспекција“ се користи за земање мостри од визуелна инспекција. Постојат многу севкупни инспекции, кои се поделени на три нивоа, Ниво-I, II и III. Колку е поголем бројот, толку е поголем бројот на земање примероци; 3. „Инспекциски стандард“ се користи за земање мостри за проверка на функцијата и големината. Целокупната количина на инспекција е мала, поделена на 4 степени, С-1, С-2, С-3, С-4. Колку е поголем бројот, толку е поголем бројот на земање примероци.

Стандардниот број на примероци за FWW е Ниво-II, S-2. Ако вкупниот број на производи во оваа инспекција е 5000 pc (опсег 3201-10000), според стандардниот стандард за земање примероци на FWW, кодот за земање мостри за општа (изгледна) инспекција е L; шифрата за земање примероци за специјална (функционална) проверка е D

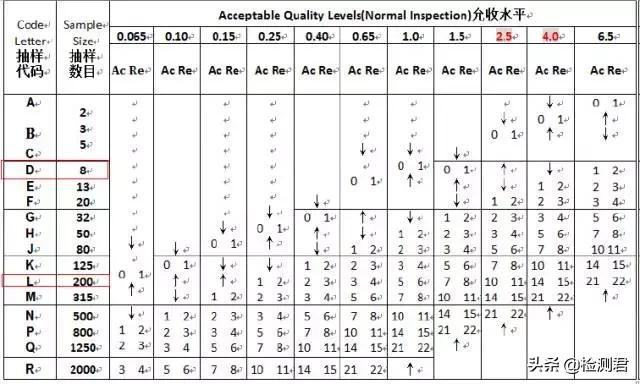

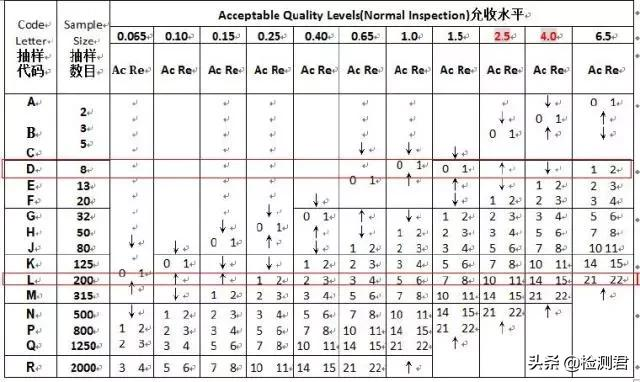

Вториот чекор е да се провери втората табела, каде што L одговара на бројот на земање примероци од 200 парчиња; D одговара на бројот на земање примероци од 8 парчиња.

Третиот чекор 1.Во втората табела, има две колони на Ac Re под вредноста на секое ниво на толеранција. Кога вкупниот број на такви дефекти ≤Ac вредност, стоката може да се прифати; кога вкупниот број на такви дефекти ≥ Повторна вредност, стоката се отфрла. Поради сличниот логичен однос, целиот Re е за 1 повеќе од Ac. 0 се користи како посебно ниво на прифаќање, што не се рефлектира во оваа табела. Тоа значи дека дефектот не може да постои. Штом има 1 таков дефект, стоката ќе биде одбиена; 2. Стандардниот AQL на FWW е Cr. 0; Мајка. 2,5; Ми. 4.0, ако според ова ниво на прифаќање: L (200pc) одговара на Ma. Ac Re од 10 11, односно кога вкупниот број на големи дефекти е помал или еднаков на 10, стоката може да се прифати; кога вкупниот број на дефекти е ≥ 11, стоката се одбива. Слично на тоа, Ac Re на Ми. е 14 15.D (8pc) што одговара на Ma. е „↑“, што го претставува нивото на прифаќање во однос на горенаведеното, односно 0 1; соодветниот Ми. е „↓“, што ја претставува референцата за дозволеното ниво подолу. Ниво на прифаќање, односно 1 2Cr. 0, тоа значи дека не е дозволено да се најдат фатални дефекти

Список за проверка

Списокот за проверка (Check List) често се користи во инспекциските активности на КК. Сите точки што треба да се проверат за производи се евидентирани во списокот за да се избегнат пропусти во процесот на проверка на КК. За клиентите за долгорочна соработка, FWW однапред ќе подготви листа за проверка. Списокот за проверка обично се користи заедно со списокот за неисправни класификации (DCL Defective Classification List).

Основниот процес на КК инспекција

Процес на инспекција

ЧЕКОР 1FWW ќе ги потврди специфичните барања на инспекцијата со клиентот кога аплицира за инспекција и ќе ги наведе големината на примерокот и AQL. и предадете ги податоците до соодветниот КК

ЧЕКОР 2QC ќе контактира со фабриката најмалку 1 ден пред денот на инспекцијата за да потврди дали стоката е завршена како што се бара

ЧЕКОР 3 На денот на инспекцијата, QC прво ќе ја прочита Изјавата за интегритет на FWW до фабриката

ЧЕКОР 4 Следно, QC прво го потврдува целокупното комплетирање на стоката (дали производот е 100% готов; пакувањето е 80% завршено)

ЧЕКОР 5 Нацртајте полиња според бројот на вкупниот број на полиња

ЧЕКОР 6 Проверете ги информациите за надворешната кутија, информациите за средната кутија, информациите за производот

ЧЕКОР 7 Проверете го изгледот на производот од земање примероци според нивото-II ниво, функцијата и големината на производот според проверката на земање примероци на ниво S-2

ЧЕКОР 8 Сумирајте и пресметајте дали вкупниот број на дефекти го надминува стандардот и потврдете со фабриката

ЧЕКОР 9 По инспекцијата, подгответе го извештајот за инспекција на FWW и испратете го извештајот до ревизорите

ЧЕКОР 10 Откако персоналот за извештај ќе го разгледа извештајот, испратете го клиентот

Време на објавување: 31 јули 2022 година