ഭാഗം 1. എന്താണ് AQL?

ക്രമീകരിച്ച സാംപ്ലിംഗ് സിസ്റ്റത്തിൻ്റെ അടിസ്ഥാനമാണ് AQL (സ്വീകാര്യമായ ഗുണനിലവാര നില), കൂടാതെ വിതരണക്കാരനും ആവശ്യക്കാരനും സ്വീകരിക്കാവുന്ന പരിശോധന ലോട്ടുകളുടെ തുടർച്ചയായ സമർപ്പണത്തിൻ്റെ പ്രോസസ്സ് ശരാശരിയുടെ ഉയർന്ന പരിധിയാണിത്. തുടർച്ചയായി സമർപ്പിച്ച പരിശോധനാ ലോട്ടുകളുടെ ഒരു പരമ്പരയുടെ ശരാശരി നിലവാരമാണ് ഇൻ-പ്രോസസ് ശരാശരി, "നോട്ട് നിരസിക്കൽ നിരക്ക്" അല്ലെങ്കിൽ "നൂറ് യൂണിറ്റിന് വൈകല്യങ്ങൾ" എന്ന് പ്രകടിപ്പിക്കുന്നു. AQL ഉം സാംപ്ലിംഗ് വലുപ്പവും തമ്മിലുള്ള ബന്ധം ഒരു പരിശോധനാ തലത്തിലാണ് (മൂന്ന് പൊതു പരിശോധന ലെവലുകൾ I, II, III, കൂടാതെ നാല് പ്രത്യേക പരിശോധന ലെവലുകൾ S-1, S-2, S-3, S-4) കൂടാതെ ഡിഗ്രി മൃദുത്വം (തീവ്രത).

ഉദാഹരണത്തിന്, ഒരു ഉൽപ്പന്ന ബാച്ച് N=4000, സമ്മതിച്ച AQL=1.5%, തിരഞ്ഞെടുത്ത പരിശോധനാ നില II ആണ്, ക്രമീകരിച്ച ഒറ്റത്തവണ സാമ്പിൾ പരിശോധന പ്ലാൻ നിർണ്ണയിക്കുന്നതിനുള്ള ഘട്ടങ്ങൾ ഇവയാണ്:

1) GB2828-81 പട്ടിക അനുസരിച്ച്, സാമ്പിൾ ഉള്ളടക്ക കോഡ് L ആണ്;

2) "സാധാരണ സാമ്പിൾ പ്ലാൻ" നിർണ്ണയിക്കുക: L, AQL=1.5% എന്നിവയുമായി ബന്ധപ്പെട്ട യോഗ്യതയുള്ള വിധിന്യായങ്ങളുടെ എണ്ണം 7 ആണ്, യോഗ്യതയില്ലാത്ത വിധിന്യായങ്ങളുടെ എണ്ണം 8 ആണ്, സാമ്പിൾ ഉള്ളടക്കം n=200 ആണ്. അതിൻ്റെ അർത്ഥം: 4,000 ഉൽപ്പന്നങ്ങളിൽ നിന്ന് 200 സാമ്പിളുകൾ എടുത്ത് പരിശോധനയ്ക്ക് അയയ്ക്കുന്നു. ഈ 200-ൽ യോഗ്യതയില്ലാത്ത ഉൽപ്പന്നങ്ങളുടെ എണ്ണം 7-ൽ കുറവോ തുല്യമോ ആണെങ്കിൽ, ഉൽപ്പന്നങ്ങളുടെ മുഴുവൻ ബാച്ചും യോഗ്യതയുള്ളതാണ്; ഇത് 8-നേക്കാൾ വലുതോ തുല്യമോ ആണെങ്കിൽ, മുഴുവൻ ബാച്ചും യോഗ്യതയില്ലാത്തതാണ്;

3) അതേ രീതിയിൽ, "ഇറുകിയ", "വിശ്രമം", "അങ്ങേയറ്റം വിശ്രമം" എന്നിവയുടെ സാമ്പിൾ പ്ലാൻ നിർണ്ണയിക്കുക;

4) നാല് സാംപ്ലിംഗ് പ്ലാനുകൾ ഒരു സ്ഥലത്തേക്ക് സംയോജിപ്പിച്ച് ഡൈനാമിക് കൺവേർഷൻ റൂൾ (സ്ആപ്പ് സിസ്റ്റത്തിൽ, ഡൈനാമിക് മോഡിഫിക്കേഷൻ റൂൾ എന്ന പദം) ഉപയോഗിക്കുന്നത് "ക്രമീകരിച്ച ഒറ്റത്തവണ സാമ്പിൾ പ്ലാൻ" രൂപീകരിക്കുന്നു;

5) മുകളിലുള്ള ഉദാഹരണങ്ങൾ GB2828 സ്റ്റാൻഡേർഡ് പിന്തുടരുന്നു, ഇത് ISO2859 (കൗണ്ടിംഗ്) ന് യോജിക്കുന്നു. SAP സിസ്റ്റത്തിൻ്റെ 4.5B പതിപ്പിൽ സാമ്പിൾ സ്കീമിൻ്റെ ISO പതിപ്പ് ഉണ്ട്.

6) SAP സ്റ്റാൻഡേർഡ് സിസ്റ്റം 4.5B-ൽ നിങ്ങൾക്ക് ഒരു ഡൈനാമിക് മോഡിഫിക്കേഷൻ റൂൾ “s01″ റഫർ ചെയ്യാം, അത് താരതമ്യേന വ്യക്തമാണ്.

ഭാഗം 2. പ്രായോഗിക AQL അറിവ്

1. AQL പരിശോധനയുടെ അവലോകനം

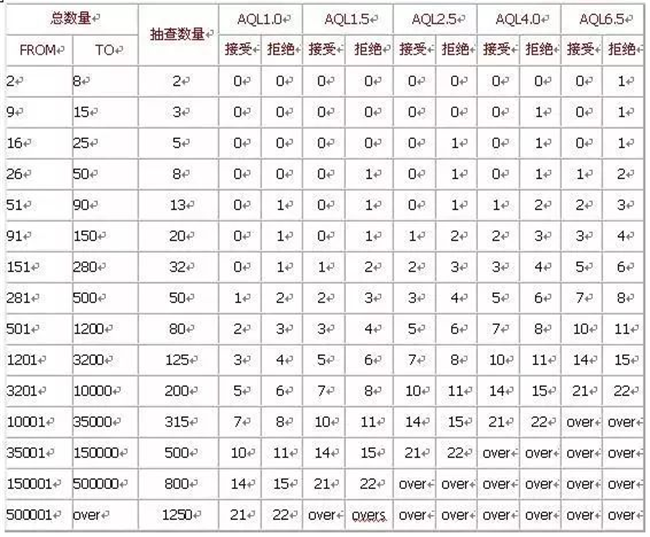

AQL: ഇംഗ്ലീഷ് ശരാശരി നിലവാര നിലവാരത്തിൻ്റെ ചുരുക്കെഴുത്താണ്, അതായത് ശരാശരി ഗുണനിലവാര നില. ഇത് പരിശോധനയുടെ ഒരു പാരാമീറ്ററാണ്, ഒരു മാനദണ്ഡമല്ല. പരിശോധനയ്ക്കിടെ, സാമ്പിളിൻ്റെ അളവും യോഗ്യതയുള്ളതും യോഗ്യതയില്ലാത്തതുമായ ഉൽപ്പന്നങ്ങളുടെ അളവും നിർണ്ണയിക്കപ്പെടുന്നു: ബാച്ച് ശ്രേണി, പരിശോധന നില, AQL മൂല്യം. വസ്ത്ര ഗുണനിലവാര പരിശോധന ഒറ്റത്തവണ സാമ്പിൾ പ്ലാൻ സ്വീകരിക്കുന്നു, വസ്ത്രങ്ങളുടെ ബാച്ചിൻ്റെ യോഗ്യതയുള്ള ഗുണനിലവാര നില (AQL) 2.5 ആണ്, പരിശോധന നില പൊതു പരിശോധന നിലയാണ്, പരിശോധന കർശനത സാധാരണ പരിശോധനയാണ്. സാമ്പിൾ പ്ലാൻ പട്ടികയിൽ കാണിച്ചിരിക്കുന്നു:

സാധാരണ പരിശോധനയ്ക്കുള്ള സാമ്പിൾ പ്ലാൻ ഇതാണ്: (AQL-2.5, AQL-4.0)

2. വസ്ത്ര പരിശോധനയുടെ ഇനങ്ങൾ

1. അളവുകളും രൂപ പരിശോധനയും: - അളവുകളും രൂപവും പട്ടിക

1) കീ സൈസ് പോയിൻ്റുകൾ - കോളർ നീളം (പ്ലെയിൻ നെയ്ത്ത്), കോളർ വീതി, കോളർ ചുറ്റളവ് (നെയ്തത്), കോളർ സ്പ്രെഡ് (നെയ്തത്) ബസ്റ്റ്, സ്ലീവ് ഓപ്പണിംഗ് (ലോംഗ് സ്ലീവ്), സ്ലീവ് നീളം (സ്ലീവ് എഡ്ജ് വരെ), പുറകിലെ നീളം (പ്ലെയിൻ നെയ്ത്ത്) സെൻ്റർ മെഷർമെൻ്റ് (നിറ്റ്) / ഷോൾഡർ ടോപ്പ് മെഷർമെൻ്റ് പാൻ്റ്സ്, അരക്കെട്ട്, ലോവർ ഹിപ്പ്, ഫ്രണ്ട് വേവ്, ബാക്ക് വേവ്, സിപ്പർ ഓപ്പണിംഗ്, ഹെം ഓപ്പണിംഗ്, അകത്തെ ചുറ്റളവ് / പുറകുവശത്ത് ഇടത്തരം നീളം മറ്റൊന്ന് (ഒറ്റക്കഷണം/സെറ്റ്), ലംബമായിരിക്കുമ്പോൾ വസ്ത്രം, പാൻ്റ്സിൻ്റെ വലുപ്പം.

2) നോൺ ക്രിട്ടിക്കൽ ഡയമൻഷൻ പോയിൻ്റുകൾ - മിനിമം ഉണ്ടായിരിക്കേണ്ട, തോളിൻറെ ഉയരം, ബസ്റ്റ്, സ്ലീവ്, കോളർ വീതി, സ്ലീവ്, ഫ്രണ്ട് ആൻഡ് റിയർ തരംഗങ്ങൾ, അരക്കെട്ടിൻ്റെ അകത്തെ ചുറ്റളവ്, താഴത്തെ ഹിപ് ചുറ്റളവ്, ഫ്ലാറ്റ് പോക്കറ്റ്, ഓപ്പണിംഗ് തുടങ്ങിയ നിർണ്ണായകമല്ലാത്ത ഡൈമൻഷൻ പോയിൻ്റുകൾ .

2. വൈകല്യ പരിശോധന: എല്ലാ വസ്ത്രങ്ങളുടെയും രൂപം, ആകൃതി, വസ്ത്രധാരണം, കണ്ടെത്തിയ വൈകല്യങ്ങൾ എന്നിവ പ്രത്യേകം തരം തിരിച്ചിരിക്കുന്നു.

വൈകല്യത്തിൻ്റെ ഉള്ളടക്കം ഘടിപ്പിച്ചിരിക്കുന്നു.

മൂന്ന്. ഗ്രേഡിംഗ്

100 വസ്ത്രങ്ങളിൽ ഏറ്റവും കൂടുതൽ ഡിഫെക്റ്റ് പോയിൻ്റുകൾ ഉള്ളത് AQL ആണ്. ഇത് സാമ്പിൾ പരിശോധനയ്ക്ക് ശേഷമുള്ള യോഗ്യതയുള്ള വിധികളുടെ എസി (കഷണങ്ങൾ) അടിസ്ഥാനമാക്കിയുള്ളതാണ്, കൂടാതെ ഈ വസ്ത്ര ബാച്ചിൻ്റെ (കഷണങ്ങൾ) ശരാശരി പ്രോസസ്സിംഗ് നില തൃപ്തികരമാണെന്ന് കണക്കാക്കുന്നു. യോഗ്യതയില്ലാത്ത വിധിന്യായങ്ങളുടെ എണ്ണത്തിൽ (കഷണങ്ങൾ) എത്തുമ്പോൾ, ഈ വസ്ത്ര ബാച്ചിൻ്റെ (കഷണങ്ങൾ) ശരാശരി പ്രോസസ്സിംഗ് ലെവൽ അസ്വീകാര്യമായ തലമായി കണക്കാക്കപ്പെടുന്നു. പരിശോധനാ പ്രക്രിയയിൽ സ്കോർ ചെയ്യുന്നതിനുള്ള സ്റ്റാൻഡേർഡ് സ്കോറിംഗ് മാനദണ്ഡം ഇനിപ്പറയുന്നവയാണ്:

1. പൊതുവായ വൈകല്യങ്ങൾ - ഓർഗനൈസേഷൻ സവിശേഷതകളിൽ നിന്നും ഓർഡറിൻ്റെ ഗുണനിലവാര മാനദണ്ഡങ്ങളിൽ നിന്നും ആരംഭിച്ച്, അത് ഉൽപ്പന്നത്തിൻ്റെ പ്രകടനത്തിൽ എത്തുന്നില്ല, ഇത് വസ്ത്രത്തിൻ്റെ രൂപത്തെയും ഇൻ്റീരിയറിനെയും ബാധിക്കുന്നു. നിർണ്ണായകമല്ലാത്ത ഡൈമൻഷണൽ പോയിൻ്റുകളും പൊതുവായ വൈകല്യങ്ങളും പുനർനിർമ്മാണ സമയത്ത് വസ്ത്രങ്ങളുടെ രൂപത്തിലും ആന്തരിക സ്വഭാവത്തിലും വൈകല്യങ്ങളുടെ സ്വാധീനം ഇല്ലാതാക്കും. ഈ വൈകല്യത്തിൻ്റെ അടിസ്ഥാനത്തിൽ വസ്ത്രം പുനർനിർമ്മിക്കുകയാണെങ്കിൽ, അത് കയറ്റുമതി ചെയ്യുന്നതിനുമുമ്പ് 100% വീണ്ടും പരിശോധിക്കേണ്ടതാണ്, കൂടാതെ ഇൻസ്പെക്ടർക്ക് പരിശോധനയുടെ നിർദ്ദിഷ്ട സവിശേഷതകൾ, നിറങ്ങൾ, വലുപ്പങ്ങൾ മുതലായവ പരിമിതപ്പെടുത്താൻ കഴിയും. മൂന്ന് പൊതു വൈകല്യങ്ങൾ ഒരു ഗുരുതരമായ വൈകല്യമായി പരിവർത്തനം ചെയ്യപ്പെടുന്നു.

2. ഗുരുതരമായ വൈകല്യങ്ങൾ - വസ്ത്രത്തിൻ്റെ രൂപത്തെയും രൂപത്തെയും ബാധിക്കുന്നു. ഒരു ഉപഭോക്താവ് അത്തരം ഒരു തകരാർ വാങ്ങുകയും കാണുകയും ചെയ്യുമ്പോൾ, അവർ വീണ്ടും വസ്ത്രം വാങ്ങില്ല, അല്ലെങ്കിൽ തകരാർ വസ്ത്രം ആദ്യമായി അല്ലെങ്കിൽ കഴുകിയതിന് ശേഷം അസ്വസ്ഥത ഉണ്ടാക്കുകയാണെങ്കിൽ, ഉപഭോക്താവ് അത് തിരികെ നൽകും. കേടുപാടുകൾ, പാടുകൾ, കളർ ബാറുകൾ, ദ്വാരങ്ങൾ, ക്രിട്ടിക്കൽ ഡൈമൻഷൻ പോയിൻ്റുകൾ തുടങ്ങിയവയെല്ലാം ഗുരുതരമായ വൈകല്യങ്ങളാണ്. ഗുരുതരമായ വൈകല്യം കണ്ടെത്തിയാൽ, രണ്ടാമത്തെ വസ്ത്രം അസ്വീകാര്യമോ അസ്വീകാര്യമോ ആണെന്ന് വിലയിരുത്തപ്പെടുന്നു.

നാല്. ത്രീ-സ്റ്റെപ്പ് പരിശോധനാ രീതി (പ്രീ-പ്രൊഡക്ഷൻ ഇൻസ്പെക്ഷൻ, സ്റ്റാർട്ട് പ്രൊഡക്ഷൻ ലൈൻ പരിശോധന, അന്തിമ ഉൽപ്പന്ന പരിശോധന)

1. പ്രീ-പ്രൊഡക്ഷൻ പരിശോധന

ഇതൊരു പ്രസവത്തിനു മുമ്പുള്ള പരിശോധനയാണ്, നിർദ്ദിഷ്ട സ്പെസിഫിക്കേഷനുകളോ കമ്പനിയുടെ പൊതുവായ ആവശ്യകതകളോ പരിശോധിക്കുന്നതിന്, ഈ പരിശോധനയുടെ ഫോക്കസ് ഇതാണ്: ഡ്രസ്സിംഗ്, പാക്കേജിംഗ്, ട്രേഡ്മാർക്കുകൾ, അച്ചടിച്ച പാറ്റേണുകൾ, വർണ്ണ മാനദണ്ഡങ്ങൾ, സ്പെസിഫിക്കേഷൻ ഷീറ്റ് വീണ്ടും പരിശോധിക്കുകയും പ്രസക്തമായ എല്ലാ വിവരങ്ങളും മുറിക്കുന്നതിന് മുമ്പ് വ്യക്തമാക്കുക. ഉള്ളടക്കം.

2. ഉൽപ്പാദന സമയത്ത് പരിശോധന

പൂർത്തിയായ ഉൽപ്പന്നങ്ങളുടെ ആദ്യ അല്ലെങ്കിൽ ആദ്യ ബാച്ച് സ്ഥിരീകരിച്ച ശേഷം, സാമ്പിൾ വഴി പൂർത്തിയായ ഉൽപ്പന്നങ്ങൾ പരിശോധിക്കുക, ഉള്ളടക്കം പരിശോധിക്കുക: വലുപ്പം, നിറം, ഡിസൈൻ, മെറ്റീരിയൽ, സംഘടനാ ഘടന, കൈപ്പണി, പൂർത്തിയായ ഉൽപ്പന്നത്തിൻ്റെ വ്യാപാരമുദ്ര, വില ടാഗ്, പാക്കേജിംഗ്. എന്തെങ്കിലും പ്രശ്നമുണ്ടെങ്കിൽ, കട്ട്, തയ്യൽ, വീണ്ടും പരിശോധിച്ച് ശരിയാക്കുക എന്നിവയിലേക്ക് വിവരങ്ങൾ തിരികെ നൽകണം.

3. പൂർത്തിയായ ഉൽപ്പന്ന പരിശോധന

സാധാരണയായി, ഉൽപ്പാദനത്തിൻ്റെ 80% എങ്കിലും പൂർത്തിയാക്കി കയറ്റുമതിക്കായി പാക്കേജുചെയ്തു. പരിശോധിക്കേണ്ട സാമ്പിളുകൾ പൂർത്തിയായ വസ്ത്രങ്ങളിൽ നിന്ന് ക്രമരഹിതമായി തിരഞ്ഞെടുക്കണം. പരിശോധന പരാജയപ്പെട്ടാൽ, മുഴുവൻ ബാച്ചും 100% പരിശോധിക്കണം, കൂടാതെ അനുരൂപമല്ലാത്ത ഉൽപ്പന്നങ്ങൾ ഫാക്ടറി പുനർനിർമ്മിക്കും. അന്തിമ പരിശോധനാ റിപ്പോർട്ട് നിർണ്ണയിക്കുന്നു: 1. ബോക്സ് ഗോതമ്പ് കൃത്യമാണ്, 2. കാർട്ടണിൻ്റെ മൊത്തത്തിലുള്ള ഭാരവും വലിപ്പവും, 3. സാധനങ്ങളുടെ മൊത്തം ഭാരവും, 4. അന്തിമ വലുപ്പവും നിറവും പൊരുത്തപ്പെടുത്തൽ.

അഞ്ച്. സൂചി കണ്ടെത്തൽ

ഉൽപ്പാദന പ്രക്രിയയിലെ മോശം മാനേജ്മെൻ്റ് കാരണം, വസ്ത്രങ്ങൾ പോലെയുള്ള പുതച്ച ഉൽപ്പന്നങ്ങളിൽ പലപ്പോഴും തകർന്ന സൂചികൾ (തയ്യൽ സൂചികൾ, പിന്നുകൾ മുതലായവ ഉൾപ്പെടെ) ഉണ്ട്. 1980-കളിൽ, വസ്ത്രങ്ങളിൽ ഒടിഞ്ഞ സൂചികൾ മൂലം ഉപഭോക്താക്കൾക്ക് പരിക്കുകൾ പതിവായി സംഭവിച്ചു, ഇത് തകർന്ന സൂചികളുടെ നിയന്ത്രണം ശക്തിപ്പെടുത്തുന്നതിന് നിയമനിർമ്മാണത്തിൻ്റെ രൂപത്തിൽ ഉപഭോക്തൃ അവകാശ സംരക്ഷണ ചട്ടങ്ങൾ പ്രഖ്യാപിക്കാൻ സർക്കാരിനെ പ്രേരിപ്പിച്ചു. ചട്ടങ്ങൾ അനുസരിച്ച്, ഉൽപ്പാദിപ്പിക്കുകയും വിതരണം ചെയ്യുകയും ചെയ്യുന്ന ഉൽപ്പന്നങ്ങളിൽ സൂചികൾ പൊട്ടിയിട്ടുണ്ടെങ്കിൽ, ഉൽപ്പാദകരെയും വിൽപ്പനക്കാരെയും കർശനമായി ശിക്ഷിക്കും, കൂടാതെ അവ ഉപഭോക്താക്കൾക്ക് ദോഷം വരുത്തിയാൽ അവർക്കും നഷ്ടപരിഹാരം നൽകും. തകർന്ന സൂചികൾ മൂലമുണ്ടാകുന്ന സാമ്പത്തിക നഷ്ടം ഒഴിവാക്കാൻ, വസ്ത്ര ഇറക്കുമതിക്കാർ ഫാക്ടറി വിടുന്നതിന് മുമ്പ് സൂചികൾ പരിശോധിക്കാൻ നിർമ്മാതാക്കളോട് ആവശ്യപ്പെടുക മാത്രമല്ല, സൂചി പരിശോധനയ്ക്കായി പ്രത്യേക പരിശോധന ഫാക്ടറികൾ സ്ഥാപിക്കുകയും ചെയ്യുന്നു. സൂചി പരിശോധനയിൽ വിജയിച്ച ഉൽപ്പന്നങ്ങൾക്ക്, സൂചി പരിശോധന അടയാളം തൂക്കിയിടുക അല്ലെങ്കിൽ ഒട്ടിക്കുക.

ആറ്. വസ്ത്ര പരിശോധന

1. തുണി പരീക്ഷിച്ചതായി കാണിക്കേണ്ടതുണ്ട്

2. വസ്ത്ര പരിശോധന ഇനിപ്പറയുന്ന രീതിയിൽ നടത്തുന്നു

1) പരിശോധനയ്ക്കായി ഇൻസ്പെക്ടർ ക്രമരഹിതമായി റെഡിമെയ്ഡ് വസ്ത്രങ്ങൾ ബൾക്കിൽ നിന്ന് തിരഞ്ഞെടുക്കുന്നു

2) ബൾക്ക് വസ്ത്രങ്ങളുടെ അതേ ഗുണനിലവാരമുള്ള സാമ്പിൾ സെറ്റ് ഉപയോഗിച്ച് ടെസ്റ്റ് നടത്തുക

3) സ്റ്റാൻഡേർഡ് ഗാർമെൻ്റ് വാഷിംഗ് ടെസ്റ്റ് രീതി ഉപയോഗിച്ച് ഫാക്ടറി തന്നെ പരീക്ഷിച്ചു

അന്തിമ പരീക്ഷണം ഇൻസ്പെക്ടർ വ്യക്തിപരമായി പരിശോധിക്കണം, കൂടാതെ നിയന്ത്രണങ്ങൾ ലംഘിക്കുന്ന സൗകര്യങ്ങൾ ഉണ്ടെങ്കിൽ, വിശദമായ നിരീക്ഷണ റിപ്പോർട്ട് എഴുതണം.

അറ്റാച്ച്മെൻ്റ്: വൈകല്യങ്ങളുടെ പട്ടിക

1. വസ്ത്രങ്ങളുടെ രൂപവുമായി ബന്ധപ്പെട്ട വൈകല്യങ്ങൾ

■ തുണിയുടെ നിറം നിർദ്ദിഷ്ട ശ്രേണിയെ കവിയുന്നു, അല്ലെങ്കിൽ നിയന്ത്രണ കാർഡിലെ അനുവദനീയമായ പരിധി കവിയുന്നു

■ വ്യക്തമായ വർണ്ണ വ്യത്യാസമുള്ള ഫിലിമുകൾ/ലൈനുകൾ/ദൃശ്യമായ ആക്സസറികൾ

■ വ്യക്തമായ ഉപരിതല ഗോളാകൃതി 204. പ്രിൻ്റിംഗ് വൈകല്യങ്ങൾ

■ നിറത്തിൻ്റെ അഭാവം

■ നിറം പൂർണ്ണമായും മൂടിയിട്ടില്ല

■ അക്ഷരത്തെറ്റ് 1/16″* പാറ്റേൺ ദിശ സ്പെസിഫിക്കേഷൻ 205 പാലിക്കുന്നില്ല. സ്ട്രിപ്പുകൾ തെറ്റായി വിന്യസിച്ചിരിക്കുന്നു, കൂടാതെ ഓർഗനൈസേഷണൽ ഘടനയ്ക്ക് സ്ട്രിപ്പുകൾ വിന്യസിക്കാൻ ആവശ്യപ്പെടുമ്പോൾ, തെറ്റായ 1/4

■ 1/4″-ൽ കൂടുതൽ തെറ്റായ ക്രമീകരണം (പ്ലാക്കറ്റിലോ ട്രൗസറിലോ തുറന്നിടത്ത്)

■ 1/8″-ൽ കൂടുതൽ തെറ്റായ ക്രമീകരണം, പ്ലാക്കറ്റ് അല്ലെങ്കിൽ മധ്യഭാഗം

■ 1/8″-ൽ കൂടുതൽ സ്ഥാനം തെറ്റി, ബാഗും പോക്കറ്റ് ഫ്ലാപ്പുകളും 206. കുനിഞ്ഞതോ ചരിഞ്ഞതോ ആയ തുണികൾ, വശങ്ങൾ 1/2″-ൽ കൂടുതൽ തുല്യമല്ലാത്ത വസ്ത്രധാരണം,

■ പൊട്ടിയ നൂൽ, തകർന്ന അറ്റങ്ങൾ (നൂൽ), സൂചികൾ കുറവായതിനാൽ ഉണ്ടാകുന്ന ദ്വാരങ്ങൾ

■ ശാശ്വതമായ തിരശ്ചീന രേഖകൾ, തുണിയിൽ ലംബമായ വരകൾ, തുന്നലുകൾ ഉൾപ്പെടെ

■ എണ്ണ, അഴുക്ക്, സ്ലീവ് നീളത്തിൽ ദൃശ്യമാണ്

■ പ്ളെയ്ഡ് തുണിക്ക്, രൂപവും ചുരുങ്ങലും കട്ടിംഗ് ബന്ധത്തെ ബാധിക്കുന്നു (ഫ്ലാറ്റ് ലൈനുകൾ വാർപ്പ്, വെഫ്റ്റ് ദിശകളിൽ പ്രകടിപ്പിക്കുന്നു)

■ ഒരു വലിയ ശ്രേണിയിലെ രൂപഭാവത്തെ ബാധിക്കുന്ന വ്യക്തമായ റംഗുകളും സ്ട്രിപ്പുകളും ഉണ്ട്

■ തുറന്ന ലൈനിംഗ് നിറം

■ തെറ്റായ വാർപ്പ്, തെറ്റായ നെയ്ത്ത് (നെയ്ത) ഡ്രെസ്സിംഗുകൾ, സ്പെയർ പാർട്സ്

■ പേപ്പർ ബാക്കിംഗ് പോലെയുള്ള തുണിയുടെ രൂപത്തെ ബാധിക്കുന്ന അംഗീകൃതമല്ലാത്ത ഡ്രെസ്സിംഗുകളുടെ ഉപയോഗം അല്ലെങ്കിൽ പകരം വയ്ക്കൽ.

■ ഏതെങ്കിലും പ്രത്യേക ഡ്രസ്സിംഗ് സ്പെയർ പാർട്സ് നഷ്ടപ്പെടുകയോ കേടുപാടുകൾ സംഭവിക്കുകയോ ചെയ്തിരിക്കുന്നു, അതിനാൽ ബട്ടണുകൾ ബട്ടണുകൾ ചെയ്യാൻ കഴിയില്ല, സിപ്പറുകൾ അടയ്ക്കാൻ കഴിയില്ല, ഒപ്പം ഫ്യൂസിബിൾ കാര്യങ്ങൾ ഓരോ വസ്ത്രത്തിൻ്റെയും നിർദ്ദേശ ലേബലിൽ സൂചിപ്പിച്ചിട്ടില്ല.

■ ഏതെങ്കിലും സംഘടനാ ഘടന വസ്ത്രത്തിൻ്റെ രൂപത്തെ പ്രതികൂലമായി ബാധിക്കുന്നു

■ സ്ലീവ് റിവേഴ്സ് ആൻഡ് ട്വിസ്റ്റ്

2. ബട്ടൺ

■ ബട്ടൺ നഷ്ടമായ നഖങ്ങൾ

■ തകർന്ന, കേടുപാടുകൾ, വികലമായ, നേരെമറിച്ച്

■ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നില്ല

■ ബട്ടണുകൾ വളരെ വലുതാണ് അല്ലെങ്കിൽ വളരെ ചെറുതാണ്

■ ബട്ടൺഹോൾ ബർറുകൾ, (കത്തിക്ക് വേണ്ടത്ര വേഗതയില്ലാത്തതിനാൽ)

■ ക്രമരഹിതമായ അല്ലെങ്കിൽ തെറ്റായ സ്ഥാനം, രൂപഭേദം വരുത്തുന്നതിന് കാരണമാകുന്നു

■ വരികൾ നിറവുമായി വിന്യസിച്ചിട്ടില്ല, അല്ലെങ്കിൽ വർണ്ണ വിന്യാസം നല്ലതല്ല

■ ത്രെഡിൻ്റെ സാന്ദ്രത തുണിയുടെ സവിശേഷതകളുമായി പൊരുത്തപ്പെടുന്നില്ല

3. പേപ്പർ ലൈനിംഗ്

■ ഫ്യൂസിബിൾ പേപ്പർ ലൈനർ ഓരോ വസ്ത്രവുമായും പൊരുത്തപ്പെടണം, നുരയെ, ചുളിവുകളല്ല

■ ഷോൾഡർ പാഡുകളുള്ള വസ്ത്രങ്ങൾക്ക്, ഷോൾഡർ പാഡുകൾ അരികിൽ നിന്ന് പുറത്തേക്ക് നീട്ടരുത്

4. സിപ്പർ

■ ഏതെങ്കിലും പ്രവർത്തനപരമായ കഴിവില്ലായ്മ

■ ഇരുവശത്തുമുള്ള തുണി പല്ലിൻ്റെ നിറവുമായി പൊരുത്തപ്പെടുന്നില്ല

■ സിപ്പർ കാർ വളരെ ഇറുകിയതോ വളരെ അയഞ്ഞതോ ആയതിനാൽ അസമമായ സിപ്പർ ബൾജുകളും പോക്കറ്റുകളും ഉണ്ടാകുന്നു

■ സിപ്പർ തുറന്ന ശേഷം, വസ്ത്രങ്ങൾ നന്നായി കാണുന്നില്ല

■ സിപ്പർ സൈഡ് ടേപ്പ് നേരെയല്ല

■ പോക്കറ്റിൻ്റെ മുകളിലെ പകുതി വീർപ്പുമുട്ടാൻ പോക്കറ്റ് സിപ്പർ വേണ്ടത്ര നേരെയല്ല

■ അലുമിനിയം സിപ്പർ ഉപയോഗിക്കാൻ കഴിയില്ല

■ സിപ്പറിൻ്റെ വലുപ്പവും നീളവും വസ്ത്രങ്ങൾ ഉപയോഗിക്കുന്ന സ്ഥലത്തിൻ്റെ നീളവുമായി പൊരുത്തപ്പെടുന്നില്ല, അല്ലെങ്കിൽ നിർദ്ദിഷ്ട ആവശ്യകതകൾ പാലിക്കുന്നില്ല

5. ധാന്യങ്ങൾ അല്ലെങ്കിൽ കൊളുത്തുകൾ

■ നഖങ്ങൾ നഷ്ടപ്പെടുകയോ തെറ്റായ സ്ഥലത്ത് നഖം ഇടുകയോ ചെയ്യുക

■ കൊളുത്തുകളും കോണുകളും മധ്യത്തിന് പുറത്താണ്, ഉറപ്പിക്കുമ്പോൾ, ഫാസ്റ്റണിംഗ് പോയിൻ്റുകൾ നേരെയാകില്ല

■ പുതിയ മെറ്റൽ ആക്സസറികൾ, കൊളുത്തുകൾ, ഐലെറ്റുകൾ, സ്റ്റിക്കറുകൾ, റിവറ്റുകൾ, ഇരുമ്പ് ബട്ടണുകൾ മുതലായവ തുരുമ്പെടുക്കാത്തതോ വൃത്തിയാക്കാൻ എളുപ്പമോ അല്ല

■ അനുചിതമായ സവിശേഷതകളും കൃത്യമല്ലാത്ത സ്ഥാനനിർണ്ണയവും

6. ബെൽറ്റ്

■ നിറം ആവശ്യകതകൾ പാലിക്കുന്നില്ല

■ ബാൻഡ്വിഡ്ത്ത് സ്പെസിഫിക്കേഷൻ്റെ 1/4″ കവിയുന്നു

■ ബട്ടൺഹോളുകളുടെ എണ്ണം ആവശ്യമില്ല

■ ബെൽറ്റിൻ്റെ മുകളിലെ തുന്നൽ അസമമായതോ ചുളിവുകളുള്ളതോ ആണ്

■ ബക്കിൾ പിൻ കാണുന്നില്ല അല്ലെങ്കിൽ ബക്കിൾ ശക്തമല്ല

■ ബക്കിൾ, ബെൽറ്റ് വലിപ്പം പൊരുത്തപ്പെടുന്നില്ല

■ ബെൽറ്റിൻ്റെ നീളം വസ്ത്രവുമായി പൊരുത്തപ്പെടണം

■ ബ്രാക്കറ്റുകളുള്ള വസ്ത്രങ്ങൾക്ക്, അകത്തെ ബ്രാക്കറ്റുകൾ തുറന്നുകാട്ടാൻ പാടില്ല, (അര)

■ എല്ലാ ലോഹ ആക്സസറികളും (കണ്ണുകൾ, കൊളുത്തുകൾ, ലീഡുകൾ, ബക്കിളുകൾ) തുരുമ്പെടുക്കാത്തതും കഴുകാവുന്നതും ഉണങ്ങിയതുമായിരിക്കണം

7. ലേബൽ കഴുകി വ്യാപാരമുദ്ര എഴുതുക

■ വാഷിംഗ് ലേബൽ യുക്തിസഹമായി എഴുതിയിട്ടില്ല, അല്ലെങ്കിൽ മുൻകരുതലുകൾ വ്യക്തമല്ല, കൂടാതെ എഴുതിയ ഉള്ളടക്കം എല്ലാ ഉപഭോക്താക്കളുടെയും ആവശ്യകതകൾ നിറവേറ്റുന്നില്ല

■ കൃത്യമല്ലാത്ത ഫൈബർ കോമ്പോസിഷൻ ഉത്ഭവവും RN നമ്പറും

■ വ്യാപാരമുദ്രയുടെ സ്ഥാനം ആവശ്യകതകൾ പാലിക്കുന്നില്ല

■ ലോഗോ പൂർണ്ണമായും ദൃശ്യമായിരിക്കണം, സ്ഥാന പിശക് +-1/4″ 0.5 ലൈൻ

8. കൊളുത്തുകൾ, റിവറ്റുകൾ, ബട്ടൺ ഹുക്കുകൾ, ബട്ടണുകൾ എന്നിവയ്ക്ക് തകരാറുകളും കേടുപാടുകളും കൃത്യമല്ലാത്ത സ്ഥാനങ്ങളും ഉണ്ട്

9. മെഷീൻ ലൈൻ

■ ഒരു ഇഞ്ചിന് സൂചി +2/-1 ആവശ്യകതകൾ കവിയുന്നു, അല്ലെങ്കിൽ സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്നില്ല

■ തുന്നലുകളുടെ ആകൃതിയും പാറ്റേണും ആവശ്യകതകൾ നിറവേറ്റുന്നില്ല, ഉദാഹരണത്തിന്, ഹാക്ക് വേണ്ടത്ര ശക്തമല്ല

■ ത്രെഡ് റിവേഴ്സ് ചെയ്യുമ്പോൾ കുറഞ്ഞത് 2-3 തുന്നലെങ്കിലും ബാക്ക് സ്റ്റിച്ച് ചെയ്യുക

■ തുന്നലുകൾ നന്നാക്കുക, ഇരുവശത്തും 1/2″-ൽ കുറയാതെ ആവർത്തിക്കുക, ചെയിൻ തുന്നലുകൾ ഓവർലോക്ക് തുന്നലുകൾ അല്ലെങ്കിൽ ഉൾപ്പെടുത്താവുന്ന ചെയിൻ തുന്നലുകൾ കൊണ്ട് പൊതിഞ്ഞിരിക്കണം

■ വികലമായ തുന്നലുകൾ

■ ചെയിൻ സ്റ്റിച്ച്, മൂടിക്കെട്ടിയ, ഓവർലോക്ക് തുന്നൽ, തകർന്നത്, കുറവ്, തുന്നൽ ഒഴിവാക്കുക

■ ലോക്ക് സ്റ്റിച്ച്, ഒഴിവാക്കിയ തുന്നലുകൾ, തകർന്ന ത്രെഡുകൾ എന്നിവ ഓരോ 6″ സീമിലും നിർണ്ണായക ഭാഗങ്ങളിൽ അനുവദനീയമല്ല

■ ബട്ടൺഹോൾ സ്കിപ്പ് സ്റ്റിച്ച്, കട്ട്, ലൂസ് സ്റ്റിച്ച്, പൂർണ്ണമായി സുരക്ഷിതമല്ല, തെറ്റായ മധ്യ സ്ഥാനം, അയഞ്ഞത്, ആവശ്യാനുസരണം എല്ലാ X തുന്നലുകളും അല്ല

■ ബാരിയർ നീളം, സ്ഥാനം, വീതി, തുന്നലുകളുടെ സാന്ദ്രത എന്നിവ ആവശ്യകതകൾ നിറവേറ്റുന്നില്ല അല്ലെങ്കിൽ ഒഴിവാക്കിയിരിക്കുന്നു

■ ഇറുകിയതിനാൽ ഇരുണ്ട നൂലുകൾ വളച്ചൊടിക്കുകയും ചുളിവുകൾ വീഴുകയും ചെയ്യുന്നു

■ ക്രമരഹിതമായ അല്ലെങ്കിൽ അസമമായ തുന്നലുകൾ, മോശം സീം നിയന്ത്രണം

■ നിയന്ത്രണാതീതമായ തുന്നലുകൾ

■ പ്രത്യേക ത്രെഡ് വലുപ്പം വസ്ത്രങ്ങളുടെ വേഗതയെ ബാധിക്കുന്നു

■ തയ്യൽ നൂൽ വളരെ ഇറുകിയിരിക്കുമ്പോൾ, അത് സാധാരണ നിലയിലായിരിക്കുമ്പോൾ നൂലും തുണിയും പൊട്ടാൻ ഇടയാക്കും. നൂലിൻ്റെ നീളം ശരിയായി നിയന്ത്രിക്കുന്നതിന്, തയ്യൽ ത്രെഡ് 30%-35% വരെ നീട്ടണം.

■ ഒറിജിനൽ എഡ്ജ് സ്റ്റിച്ചിന് പുറത്താണ്

■ തുന്നലുകൾ ദൃഢമായി തുറന്നിട്ടില്ല

■ കഠിനമായി വളച്ചൊടിച്ച്, ഇരുവശത്തുമുള്ള തുന്നലുകൾ ഒരുമിച്ച് തുന്നിച്ചേർക്കുമ്പോൾ, അവ വേണ്ടത്ര നേരെ വയ്ക്കാത്തതിനാൽ ട്രൗസർ പരന്നതല്ല, ട്രൗസറുകൾ വളച്ചൊടിക്കുന്നു

■ ത്രെഡിൻ്റെ നീളം 1/2″-ൽ കൂടുതലാണ്

■ 0.5 തുന്നലുകൾ വസ്ത്രത്തിൽ ക്രോച്ചെറ്റിന് താഴെയോ അല്ലെങ്കിൽ 1/2″ മുകളിലോ കാണാം:

■ പൊട്ടിയ വയർ, 1/4″ പുറത്ത്

■ മുകളിലെ തുന്നൽ, ഒറ്റ, ഇരട്ട സൂചികൾ തല മുതൽ കാൽ വരെ അല്ല, ഒരു തുന്നലിന് 0.5 തുന്നലുകൾ, ഹാക്ക്

■ എല്ലാ കാർ ലൈനുകളും വസ്ത്രങ്ങൾക്ക് നേരെയായിരിക്കണം, വളച്ചൊടിച്ചതോ ചരിഞ്ഞതോ ആകരുത്, പരമാവധി മൂന്ന് സ്ഥലങ്ങളുണ്ട്, അവ നേരെയല്ല.

■ തയ്യലിൻ്റെ പ്ലെയ്റ്റഡ് ഏരിയ 1/4 ൽ കൂടുതലാണ്, ആന്തരിക പ്രകടനം മൾട്ടി-നീഡിൽ ഉറപ്പിച്ചതാണ്, കൂടാതെ ബാഹ്യ കാർ പുറത്താണ്

10. പൂർത്തിയായ ഉൽപ്പന്ന പാക്കേജിംഗ്

■ ഇസ്തിരിയിടൽ, മടക്കിക്കളയൽ, തൂക്കിക്കൊല്ലൽ, പ്ലാസ്റ്റിക് ബാഗുകൾ, ബാഗുകൾ, പൊരുത്തപ്പെടുത്തൽ എന്നിവ ആവശ്യകതകൾ പാലിക്കുന്നില്ല

■ മോശം ഇസ്തിരിയിടൽ ക്രോമാറ്റിക് വ്യതിയാനം, അറോറ, നിറവ്യത്യാസം, മറ്റ് ഏതെങ്കിലും തകരാറുകൾ എന്നിവ ഉൾപ്പെടുന്നു

■ വലിപ്പമുള്ള സ്റ്റിക്കറുകൾ, വില ടാഗുകൾ, ഹാംഗർ വലുപ്പങ്ങൾ എന്നിവ ലഭ്യമല്ല, സ്ഥലത്തല്ല, അല്ലെങ്കിൽ സ്പെസിഫിക്കേഷനില്ല

■ ഏതെങ്കിലും പാക്കേജിംഗ് ആവശ്യകതകൾ പാലിക്കുന്നില്ല (ഹാംഗറുകൾ, ബാഗുകൾ, കാർട്ടണുകൾ, ബോക്സ് ടാഗുകൾ)

■ വില ടാഗുകൾ, ഹാംഗർ സൈസ് ലേബലുകൾ, പാക്കേജിംഗ് ബോർഡുകൾ എന്നിവയുൾപ്പെടെ അനുചിതമോ യുക്തിരഹിതമോ ആയ പ്രിൻ്റിംഗ്

■ കാർട്ടണിലെ ഉള്ളടക്കം വസ്ത്രങ്ങളുടെ പ്രധാന വൈകല്യ പട്ടികയുമായി പൊരുത്തപ്പെടുന്നില്ല

11、ആക്സസറികൾ

നിറം, സ്പെസിഫിക്കേഷൻ, ഭാവം തുടങ്ങിയ ആക്സസറികൾ ആവശ്യകതകൾ നിറവേറ്റുന്നില്ല. ഷോൾഡർ സ്ട്രാപ്പുകൾ, പേപ്പർ ലൈനിംഗ്സ്, ഇലാസ്റ്റിക്സ്, സിപ്പറുകൾ, ബട്ടണുകൾ മുതലായവ.

12、ഘടന

■ ഫ്രണ്ട് ഹെം 1/4″ ഫ്ലഷ് ചെയ്യരുത്

■ ലൈനിംഗ് മുകളിൽ തുറന്നിരിക്കുന്നു

■ അറ്റാച്ച്മെൻ്റുകളും ഫിലിം കണക്ഷനുകളും നേരെയല്ല, 1/4″-ൽ കൂടുതലാണ്. കേസുകൾ, കൈ കൂടുകൾ

■ പാച്ച് 1/4″-ൽ കൂടുതൽ നീളവുമായി പൊരുത്തപ്പെടുന്നില്ല

■ സ്റ്റിക്കറിൻ്റെ ആകൃതി നല്ലതല്ല, ഒട്ടിച്ചതിന് ശേഷം അത് ഇരുവശത്തും വീർപ്പുമുട്ടുന്നു

■ സ്റ്റിക്കറുകളുടെ തെറ്റായ സ്ഥാനം

■ അരക്കെട്ട് ക്രമരഹിതമാണ് അല്ലെങ്കിൽ അനുബന്ധ ഭാഗത്തിൻ്റെ വീതി 1/4″ കവിയുന്നു

■ ഇലാസ്റ്റിക് വെബ്ബിംഗ് തുല്യമായി വിതരണം ചെയ്യപ്പെടുന്നില്ല

■ ഇടത്, വലത് തുന്നലുകൾ ഷോർട്ട്സ്, ടോപ്പുകൾ, പാൻ്റ്സ് എന്നിവയുടെ അകത്തും പുറത്തും 1/4″ കവിയരുത്

■ റിബഡ് കോളർ, 3/16″ വീതിയിൽ കൂടരുത്

■ 1/4″ വീതിയിൽ കൂടാത്ത നീളൻ കൈകൾ, ഹെം, ഹൈ-നെക്ക് റിബ്ബിംഗ്

■ പ്ലാക്കറ്റിൻ്റെ സ്ഥാനം 1/4″ കവിയരുത്. സിപ്പർ അടയ്ക്കുമ്പോൾ, തുണി മൂടിയിട്ടില്ല, അല്ലെങ്കിൽ സിപ്പർ തുറന്ന് നേരെയാക്കാതെ അടച്ചിരിക്കും, കൂടാതെ സ്ലീവുകളും കഫുകളും വികലമാണ്.

■ സ്ലീവുകളിൽ തുറന്ന തുന്നലുകൾ

■ കഫിൻ്റെ അടിയിൽ ഘടിപ്പിക്കുമ്പോൾ 1/4″-ൽ കൂടുതൽ തെറ്റായി ക്രമീകരിച്ചിരിക്കുന്നു

■ കോഫി നേരെയല്ല

■ സ്ലീവ് ധരിക്കുമ്പോൾ ക്രാഫ്റ്റ് 1/4″-ൽ കൂടുതൽ സ്ഥാനത്തിന് പുറത്താണ്

■ അകത്തെ ജാക്കറ്റ്, ഇടത് ട്യൂബ് മുതൽ വലത് ട്യൂബ്, ഇടത് ബാർ മുതൽ വലത് ബാർ വ്യത്യാസം 1/8″ ബാർ 1/2″ പ്രത്യേക വീതി 1/4″ ബാർ,

■ ഇടത്, വലത് കൈകളുടെ നീളം തമ്മിലുള്ള വ്യത്യാസം 1/2″-ൽ കൂടുതലാണ്

■ കോളറിൻ്റെ അമിതമായ വീർപ്പുമുട്ടൽ, ചുളിവുകൾ, വളച്ചൊടിക്കൽ (കോളറിൻ്റെ മുകൾഭാഗം)

■ കോളർ നുറുങ്ങുകൾ യൂണിഫോം അല്ല, അല്ലെങ്കിൽ ശ്രദ്ധേയമായ രൂപത്തിന് പുറത്താണ്

കോളറിൻ്റെ ഇരുവശത്തും ■ 1/8″-ൽ കൂടുതൽ

■ കോളർ ഡ്രസ്സിംഗ് ശ്രദ്ധേയമായി അസമത്വമാണ്, വളരെ ഇറുകിയതോ വളരെ അയഞ്ഞതോ ആണ്

■ കോളറിൻ്റെ തുന്നൽ മുകളിൽ നിന്ന് താഴേക്ക് അസമമാണ്, കൂടാതെ അകത്തെ കോളർ തുറന്നുകാട്ടപ്പെടുന്നു

■ കോളറിന് ശേഷം, കേന്ദ്ര പോയിൻ്റ് തെറ്റാണ്

■ റിയർ സെൻ്റർ കോളർ കോളറിനെ മൂടുന്നില്ല

■ അസമത്വം, വികലത, അല്ലെങ്കിൽ മോശം നോട്ടം എന്നിവ മറികടക്കുക

■ താടി ഈച്ച അസന്തുലിതമാണ്, തോളിലെ തുന്നലുകൾ ഫ്രണ്ട് പോക്കറ്റുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ 1/4″-ൽ കൂടുതൽ

■ പോക്കറ്റ് ലെവൽ അസന്തുലിതമാണ്, മധ്യഭാഗത്ത് 1/4″-ൽ കൂടുതൽ

■ വ്യക്തമായ വളവ്, പോക്കറ്റ് തുണിയുടെ സ്പെസിഫിക്കേഷനും ഭാരവും നിയന്ത്രണങ്ങൾ പാലിക്കുന്നില്ല, പോക്കറ്റ് വലുപ്പം അനുപാതത്തിന് പുറത്താണ്

■ ഫ്ലാപ്പിൻ്റെ കോണുകൾ പോക്കറ്റിനേക്കാൾ 1/8″ കവിയുന്നു

■ ആകൃതി വ്യത്യസ്തമാണ്, അല്ലെങ്കിൽ ബാഗ് വ്യക്തമായും തിരശ്ചീനമായും ഇടത്തോട്ടും വലത്തോട്ടും ചരിഞ്ഞിരിക്കുന്നു

■ വ്യക്തമായ ചരിവ്, 1/8″ ഓഫ് സെൻട്രൽ ലൈനിൽ

■ ബക്കിൾ പൊസിഷൻ 1/4″-ന് മുകളിൽ

■ ആകൃതി, തെറ്റായ നിറം

■ വരയുടെ നിറം അതിനോട് യോജിക്കുന്നില്ല

■ ചുളിവുകൾ അല്ലെങ്കിൽ അസമത്വം

■ 1/4″-ൽ കൂടുതൽ

■ വ്യത്യസ്ത വലുപ്പത്തിലുള്ള കഫ് ഹെം, ചരിഞ്ഞതും മോശം രൂപവും

■ ഹെം ഹെം 1/2″ ഇടത്തും വലത്തും അല്ലെങ്കിൽ മുന്നിലും പിന്നിലും

■ ഹെംസ്, ഇലാസ്റ്റിക്സ്, വശങ്ങളിലെ ടൈകൾ, കോളറുകൾ, സ്ലീവ്, ലെഗ് ഓപ്പണിംഗ്, അരക്കെട്ട് തുറക്കൽ എന്നിവ 1/8 ൽ കൂടുതൽ വിന്യസിച്ചിട്ടില്ല.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-08-2022