സോളിഡ് വുഡ് ഫർണിച്ചറുകൾ, ഇരുമ്പ് ഫർണിച്ചറുകൾ, പ്ലേറ്റ് ഫർണിച്ചറുകൾ തുടങ്ങി നിരവധി തരം ഫർണിച്ചറുകൾ ഉണ്ട്. പല ഫർണിച്ചറുകളും വാങ്ങിയ ശേഷം ഉപഭോക്താക്കൾ സ്വയം കൂട്ടിച്ചേർക്കേണ്ടതുണ്ട്. അതിനാൽ, ഇൻസ്പെക്ടർക്ക് അസംബിൾ ചെയ്ത ഫർണിച്ചറുകൾ പരിശോധിക്കേണ്ടിവരുമ്പോൾ, അവൻ സൈറ്റിൽ ഫർണിച്ചറുകൾ കൂട്ടിച്ചേർക്കേണ്ടതുണ്ട്, അതിനാൽ ഫർണിച്ചറുകൾ ഡിസ്അസംബ്ലിംഗ് ചെയ്യുന്നതിനും കൂട്ടിച്ചേർക്കുന്നതിനുമുള്ള ഉപകരണ ഘട്ടങ്ങൾ എന്തൊക്കെയാണ്, സൈറ്റിൽ അത് എങ്ങനെ പ്രവർത്തിപ്പിക്കണം, എന്ത് മുൻകരുതലുകൾ എടുക്കണം. നിങ്ങളെ സഹായിക്കുന്ന ചില ഉപയോഗപ്രദമായ വിവരങ്ങളുടെ സംഗ്രഹം ചുവടെയുണ്ട്.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

1. ഓൺ-സൈറ്റ് അസംബ്ലി പരിശോധനയുടെ അളവ് 1) അസംബ്ലി നിർദ്ദേശങ്ങൾ അനുസരിച്ച് ഇൻസ്പെക്ടർ കുറഞ്ഞത് ഒരു സെറ്റ് ഉൽപ്പന്നങ്ങളെങ്കിലും സ്വതന്ത്രമായി കൂട്ടിച്ചേർക്കണം. ഉൽപ്പന്ന വലുപ്പം വളരെ വലുതാണെങ്കിൽ, ഫാക്ടറി ഉദ്യോഗസ്ഥർ സഹായിക്കണം, കണക്ഷനും പൊരുത്തപ്പെടുന്ന ഭാഗങ്ങളും ഇൻസ്പെക്ടർ തന്നെ ഇൻസ്റ്റാൾ ചെയ്യുകയും പ്രവർത്തിപ്പിക്കുകയും ചെയ്യുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക. 2) മറ്റ് ഉൽപ്പന്നങ്ങളുടെ അസംബ്ലി ഫാക്ടറി ഉദ്യോഗസ്ഥർക്ക് പൂർത്തിയാക്കാൻ കഴിയും, എന്നാൽ മുഴുവൻ പ്രക്രിയയിലുടനീളം ഇൻസ്പെക്ടറുടെ മേൽനോട്ടത്തിൽ ഇത് പൂർത്തിയാക്കേണ്ടതുണ്ട്. അസംബ്ലിയുടെ അന്തിമ ഫലത്തിൽ മാത്രം ശ്രദ്ധ കേന്ദ്രീകരിക്കാതെ ഉൽപ്പന്ന അസംബ്ലിയുടെ മുഴുവൻ പ്രക്രിയയും പരിശോധിക്കാൻ ശ്രദ്ധിക്കുക. ചരക്ക് മനുഷ്യന് അസംബ്ലി സൈറ്റിൽ നിന്ന് പുറത്തുപോകാൻ കഴിയില്ല, കൂടാതെ ഉപകരണങ്ങളുടെ അളവ് പരിശോധനയ്ക്ക് (WI) ആവശ്യമാണ്.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

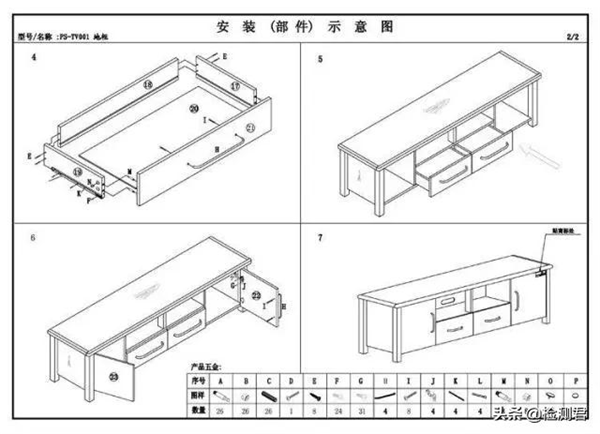

2.ഓൺ-സൈറ്റ് അസംബ്ലി ഘട്ടങ്ങളും മുൻകരുതലുകളും 1) ഉൽപ്പന്നത്തിനൊപ്പം നൽകിയിരിക്കുന്ന അസംബ്ലി നിർദ്ദേശങ്ങൾക്ക് അനുസൃതമായി ഓൺ-സൈറ്റ് ഉപകരണങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്യണം. അസംബ്ലി പ്രക്രിയയിൽ, അസംബ്ലി നിർദ്ദേശങ്ങളിലെ ഘട്ടങ്ങൾ ശരിയാണോ, ഓരോ ഘടകങ്ങളും സാങ്കേതിക ആവശ്യകതകൾ പാലിക്കുന്നുണ്ടോ, ഫിറ്റ് ഇറുകിയതാണോ, ദ്വാരത്തിൻ്റെ സ്ഥാനങ്ങൾ ശരിയാണോ എന്ന് പരിശോധിക്കുക. , ഉൽപ്പന്നം ഉറച്ചതാണോ, അതിന് ബാഹ്യ ഉപകരണങ്ങൾ ഉപയോഗിക്കേണ്ടതുണ്ടോ (മാനുവൽ ആവശ്യകതകൾ അനുസരിച്ച് പൊതുവെ അനുവദനീയമല്ല) 2) അസംബ്ലിക്ക് മുമ്പ്, ഉൽപ്പന്നത്തിൻ്റെ കഷണങ്ങളുടെ എണ്ണം തിരിച്ചറിയുക, കാർട്ടൺ പാക്കേജ് തുറക്കുക, ഹാർഡ്വെയർ ഇടുക ഒരു പ്രത്യേക ലൊക്കേഷനിൽ പാക്കേജ് ചെയ്യുക, മറ്റ് ഉൽപ്പന്നങ്ങളിൽ നിന്നുള്ള ആക്സസറികൾ നഷ്ടപ്പെടുകയോ അവയുമായി കലർത്തുകയോ ചെയ്യാതിരിക്കാൻ എണ്ണുക. 3) ഭാഗങ്ങളുടെ എണ്ണവും വലുപ്പവും മാനുവലിൽ അടയാളപ്പെടുത്തിയിരിക്കുന്ന നമ്പറുമായി പൊരുത്തപ്പെടുന്നുണ്ടോയെന്ന് ആദ്യം പരിശോധിക്കുക, അസംബ്ലി ചെയ്യുമ്പോൾ അനുയോജ്യമല്ലാത്ത ഭാഗങ്ങൾ മാറ്റിസ്ഥാപിക്കാതിരിക്കാൻ ശ്രദ്ധിക്കുക. 4) അസംബ്ലി നിർദ്ദേശങ്ങൾ ശ്രദ്ധാപൂർവ്വം വായിക്കുക, ആദ്യം അസംബ്ലിയുടെ ക്രമത്തിൽ പ്രധാന ഘടകങ്ങൾ വേർതിരിക്കുക, ഇൻസ്റ്റാളേഷനായി പ്രത്യേകം പാനലുകൾ സന്ദർശിക്കുക. ഈ പാനലുകളുടെ ചിത്രങ്ങൾ എടുക്കുന്നതാണ് നല്ലത്.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

5) സ്ക്രൂഡ്രൈവറുകൾ, റെഞ്ചുകൾ മുതലായവ പോലുള്ള ഇൻസ്റ്റലേഷൻ ഉപകരണങ്ങൾ തയ്യാറാക്കുക. അസംബ്ലി പ്രക്രിയയിൽ, ഉൽപ്പന്ന അസംബ്ലി നിർദ്ദേശങ്ങളിലെ അസംബ്ലി ഘട്ടങ്ങൾ കർശനമായി പാലിക്കുക. ഇൻസ്പെക്ടർമാർ പ്രത്യേക ശ്രദ്ധ നൽകേണ്ടതുണ്ട്: ഫാക്ടറി ജീവനക്കാർ പലപ്പോഴും അസംബ്ലി സമയത്ത് അനുഭവത്തെ ആശ്രയിക്കുന്നു, കൂടാതെ നിർദ്ദേശങ്ങളിലെ ഘട്ടങ്ങൾക്കനുസൃതമായി പൂർണ്ണമായി ഇൻസ്റ്റാൾ ചെയ്യുന്നതിൽ പരാജയപ്പെടുന്നു. ഉപകരണ നിർദ്ദേശങ്ങൾ ന്യായവും പൂർണ്ണവുമാണോ എന്ന് പരിശോധിക്കാൻ ഈ സമീപനത്തിന് കഴിയില്ല. അത്തരമൊരു സാഹചര്യം കണ്ടെത്തിയാൽ, അത് ഉടൻ നിർത്തണം/തിരുത്തണം. അതേ സമയം, സ്ഥലത്ത് മേൽനോട്ടം വഹിക്കാതിരിക്കാൻ, ഒരേ സമയം ഒന്നല്ല, ഒന്നൊന്നായി ഇൻസ്റ്റാൾ ചെയ്യുന്നതാണ് നല്ലത്. 6) പൊതുവായി പറഞ്ഞാൽ, മിക്ക ഉൽപ്പന്നങ്ങളുടെയും അസംബ്ലി പ്രക്രിയയെ നാല് ഘട്ടങ്ങളായി തിരിക്കാം: ഉൽപ്പന്നത്തിൻ്റെ അസ്ഥികൂടം രൂപപ്പെടുത്തുക എന്നതാണ് ആദ്യപടി. ഈ പ്രക്രിയയ്ക്കിടയിൽ, അസ്ഥികൂടത്തിൻ്റെ കണക്ഷൻ ദ്വാരങ്ങൾ ശരിയാണോ, ബോൾട്ടുകൾ പോലുള്ള ഫാസ്റ്റനറുകളുടെ ഇൻസ്റ്റാളേഷൻ സുഗമമാണോ, കണക്റ്റർ ലോക്ക് ചെയ്യണം, അസ്ഥികൂടത്തിൻ്റെ വിടവ് യൂണിഫോം ആയിരിക്കണം. അസ്ഥികൂടത്തിൽ ഉറപ്പിക്കുന്ന ഘടനയുടെ സ്ഥിരവും സംയോജിതവുമായ ഭാഗങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്യുക എന്നതാണ് രണ്ടാമത്തെ ഭാഗം. ഈ പ്രക്രിയയ്ക്കിടെ, ഹാർഡ്വെയർ ആക്സസറികൾ, പ്രത്യേകിച്ച് സ്ക്രൂകൾ എന്നിവ ശ്രദ്ധിക്കുക, അങ്ങനെ എല്ലാ ഭാഗങ്ങളും ഫാസ്റ്റനറുകളും ധരിക്കണം, കൂടാതെ കണക്ഷൻ ദ്വാരങ്ങൾ അനുയോജ്യമാണോ എന്ന് പരിശോധിക്കുക. സ്ക്രൂ ഹോൾ ഡിസ്ലോക്കേഷൻ എന്ന പ്രതിഭാസം പലപ്പോഴും രണ്ടാമത്തെ പ്രക്രിയയിൽ സംഭവിക്കുന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. മൂന്നാമത്തെ ഭാഗം ഗൈഡ് ഉപകരണം അല്ലെങ്കിൽ അനുബന്ധ സ്ഥാനങ്ങളിൽ ഹിംഗുകൾ ഉപയോഗിച്ച് ബന്ധിപ്പിച്ചിരിക്കുന്ന ചലിക്കുന്ന ഭാഗങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്യുക എന്നതാണ്. ഫർണിച്ചർ ഭാഗങ്ങളുടെ ഡിസ്അസംബ്ലിംഗ്, അസംബ്ലി എന്നിവ കേടുപാടുകൾ കൂടാതെ ഒന്നിലധികം തവണ പൂർണ്ണമായി വേർപെടുത്താനും കൂട്ടിച്ചേർക്കാനും കഴിയും. ഈ ലിങ്കിൽ, ഈ ഭാഗങ്ങൾ ഒരിക്കൽ ബന്ധിപ്പിച്ചിട്ടുണ്ടോ എന്ന് ശ്രദ്ധിക്കേണ്ടത് ആവശ്യമാണ്. അയഞ്ഞ സ്ക്രൂ ദ്വാരങ്ങളുടെയും കേടായ ഭാഗങ്ങളുടെയും പ്രശ്നങ്ങളുണ്ട്. നാലാമത്തെ ഭാഗം, ചെറിയ അല്ലെങ്കിൽ അലങ്കാര ഭാഗങ്ങൾ അല്ലെങ്കിൽ ആക്സസറികൾ സ്ഥാപിക്കൽ. ഈ പ്രക്രിയയിൽ, സ്ക്രൂവിൻ്റെ നീളം ആവശ്യകതകൾ നിറവേറ്റുന്നുണ്ടോ, അലങ്കാര ആക്സസറികൾ ദൃഡമായി ശക്തിപ്പെടുത്താൻ കഴിയുമോ, സ്ക്രൂ ലോക്ക് ചെയ്യുമ്പോൾ ദ്വാരത്തിൻ്റെ സ്ഥാനം അനുയോജ്യമാണോ, പ്രോസസ്സ് സമയത്ത് ഉൽപ്പന്നത്തിൽ മാന്തികുഴിയുണ്ടാക്കാൻ കഴിയില്ല, കൂടാതെ ആക്സസറികൾ എന്നിവ ശ്രദ്ധിക്കുക. അഴിക്കാൻ കഴിയില്ല.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

സാധാരണ പ്രശ്നങ്ങൾ 1. ഉൽപ്പന്നത്തിൽ നഷ്ടമായ ഭാഗങ്ങളുണ്ട്, പ്രത്യേകിച്ച് ചെറിയ പാക്കേജിലെ ഹാർഡ്വെയർ ആക്സസറികൾ. പ്ലേറ്റിലെ ഫിറ്റിംഗ് ദ്വാരങ്ങൾ പെയിൻ്റ് കൊണ്ട് നിറച്ചിരിക്കുന്നു, ഹാർഡ്വെയർ സുഗമമായി ഇടാൻ കഴിയില്ല 4. ഹാർഡ്വെയർ ഫിറ്റിംഗുകൾ ലോക്ക് ചെയ്യാൻ കഴിയില്ല, ഉൽപ്പന്നം ഉറച്ചതല്ല 5. ഹാർഡ്വെയർ ഫിറ്റിംഗുകൾ പൂട്ടുമ്പോൾ, ഭാഗങ്ങൾ രൂപഭേദം, വിള്ളൽ, കേടുപാടുകൾ സംഭവിക്കുന്നു. , മുതലായവ 6. പ്രവർത്തനപരമായ ചലിക്കുന്ന ഭാഗങ്ങൾ സുഗമമായി തള്ളാനും വലിക്കാനും കഴിയില്ല. 7. ബന്ധിപ്പിക്കുന്ന ഭാഗങ്ങൾ കേടായി, ഹാർഡ്വെയർ ആക്സസറികളുടെ ഉപരിതലം തുരുമ്പെടുത്തിരിക്കുന്നു. 8. അസംബ്ലി സമയത്ത് ഭാഗങ്ങൾ തമ്മിലുള്ള വിടവ് വളരെ വലുതാണ്, അല്ലെങ്കിൽ വിടവ് അസമമാണ്

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

ഉൽപ്പന്ന ഗുണനിലവാര ആവശ്യകതകളും പരിശോധന രീതികളും 1. പരിശോധനാ രീതികൾ ടൂൾ അളക്കൽ, ദൃശ്യ പരിശോധന, കൈ സ്പർശനം, ഉൽപ്പന്ന അസംബ്ലി സാങ്കേതിക ആവശ്യകതകൾക്കും ഡ്രോയിംഗ് വലുപ്പത്തിനും ആകൃതിക്കും അനുസൃതമായി ഉൽപ്പന്നം പരിശോധിക്കുക 2. പരിശോധന ദൂരം സ്വാഭാവിക വെളിച്ചത്തിന് കീഴിലോ സ്വാഭാവിക വെളിച്ചത്തിന് സമീപമോ ആയിരിക്കണം ( ഉദാഹരണത്തിന്: 40W ഫ്ലൂറസെൻ്റ് വിളക്ക്), കാഴ്ച ദൂരം 700-1000mm3. രൂപഭാവ പരിശോധന ആശങ്കകൾ 1) സ്ഥിരമായ ഭാഗങ്ങൾക്കായി ഉപയോഗിക്കുന്ന വെൽഡിംഗ്, റിവറ്റുകൾ, ടെനോൺ ജോയിൻ്റുകൾ മുതലായവ അയഞ്ഞതായിരിക്കരുത്. 2) സ്ക്രൂകളും ഹാർഡ്വെയർ കണക്ഷൻ ഭാഗങ്ങളും അയഞ്ഞതായിരിക്കരുത്. 3) ഹാർഡ്വെയർ ആക്സസറികളുടെ ഉപരിതലം പോറലുകളില്ലാതെ, പൂശിയ (കോട്ടിംഗ്) പാളി ഉറച്ചതാണ്, വീഴുകയോ തുരുമ്പെടുക്കുകയോ ചെയ്യാതെ. 4) ലോഡ്-ചുമക്കുന്ന ഭാഗങ്ങളിലും ചലിക്കുന്ന ഭാഗങ്ങളിലും വിള്ളലുകൾ, കെട്ടുകൾ, വേം ഹോളുകൾ, മറ്റ് വൈകല്യങ്ങൾ എന്നിവ ഉണ്ടാകരുത്. 5) മെറ്റൽ പൈപ്പ് ഫിറ്റിംഗുകൾ വിള്ളലുകളും ചൊറിച്ചിലും ഇല്ലാത്തതായിരിക്കണം 7) വെൽഡ് ചെയ്ത ഭാഗങ്ങൾ ഡി-സോൾഡറിംഗ്, വെർച്വൽ വെൽഡിംഗ്, വെൽഡിംഗ് പെനട്രേഷൻ എന്നിവ ഇല്ലാത്തതായിരിക്കണം 8) വെൽഡ് ചെയ്ത ഭാഗങ്ങൾ സുഷിരങ്ങൾ, വെൽഡ് ഫ്ലാഷുകൾ, സ്പാറ്ററുകൾ എന്നിവ ഇല്ലാത്തതായിരിക്കണം 9) റിവേറ്റഡ് ഭാഗങ്ങൾ ചുറ്റിക അടയാളങ്ങളില്ലാതെ സുഗമമായി റിവേറ്റ് ചെയ്യുക 10) കോട്ടിംഗ് കരിഞ്ഞുപോകരുത്, പൊള്ളൽ ഉണ്ടാകരുത്, പിൻഹോളുകൾ, വിള്ളലുകൾ, ബർറുകൾ, പോറലുകൾ 11) ലോഹഭാഗങ്ങളുടെ കോട്ടിംഗിൽ അടിഭാഗം, കുമിളകൾ, സ്പഷ്ടമായ തൂങ്ങൽ, മുഴകൾ, ചുളിവുകൾ, പറക്കുന്ന പെയിൻ്റ് എന്നിവ ഇല്ലാത്തതായിരിക്കണം 12) പൂർത്തിയായ ഉൽപ്പന്നത്തിൻ്റെ ഉപരിതലത്തിൽ പോറലുകൾ, പോറലുകൾ (സ്പർശനങ്ങൾ) ഇല്ല ) പരിക്കുകൾ 13) ഉൽപ്പന്നത്തിൻ്റെ മൊത്തത്തിലുള്ള ഘടന ഉറച്ചതാണ്, നിലം സന്തുലിതമാണ്, കുലുക്കുമ്പോൾ ഘടകങ്ങൾ അയഞ്ഞതല്ല, സീമുകൾ ഇറുകിയതാണ്, വ്യക്തമായ വിടവില്ല 14) ലെൻസും ഗ്ലാസ് വാതിലും വൃത്തിയുള്ളതും പശ അടയാളങ്ങളില്ലാത്തതുമാണ്, പശയോ ജോയിൻ്റോ ഇറുകിയതും ദൃഢവുമാണ് ഡ്രോയർ സ്ലൈഡുകൾ മുതലായവയ്ക്ക് വഴക്കമുള്ള സ്വിച്ചുകൾ ആവശ്യമാണ്. 16) ഖര മരം ഘടകങ്ങൾക്ക് ചെംചീയൽ, വേം ഹോളുകൾ, വിള്ളലുകൾ മുതലായവ ഇല്ല, നിറവും മരം ധാന്യത്തിൻ്റെ ദിശയും സ്ഥിരതയുള്ളതാണ്, ഈർപ്പം ആവശ്യകതകൾ നിറവേറ്റുന്നു. 17) തടി ഭാഗങ്ങളുടെ കോട്ടിംഗിൽ ചുളിവുകളുള്ള ചർമ്മവും പെയിൻ്റ് ചോർച്ചയും ഉണ്ടാകരുത്: ലോഹ ഭാഗങ്ങളുടെ കോട്ടിംഗോ കോട്ടിംഗോ പുറംതൊലി, എംബ്രോയ്ഡറി, പെയിൻ്റ് ചോർച്ച എന്നിവ ഇല്ലാത്തതായിരിക്കണം. 18) തടി ഭാഗങ്ങളുടെ പൂശൽ പോറലുകൾ, വെളുത്ത പാടുകൾ, കുമിളകൾ, കുതിച്ചുചാട്ടം, വ്യക്തമായ നിറവ്യത്യാസം എന്നിവയില്ലാതെ മിനുസമാർന്നതും മിനുസമാർന്നതുമായിരിക്കണം. 19) പാനൽ ഘടകങ്ങളിൽ പൊള്ളയായ, അയഞ്ഞ, പുഴു തിന്നത്, പൊട്ടിയത്, ചീറ്റിയത്, ചതഞ്ഞത്, നഖം കുത്തിയത്, തുളച്ചത് മുതലായവ കാണുന്നില്ല. 20) ഉപരിതല വർണ്ണം ഏകീകൃതമാണ്, അത് വ്യത്യസ്ത സ്ഥാനങ്ങളുടെ ഒരൊറ്റ കഷണമായാലും അല്ലെങ്കിൽ മുഴുവൻ സിസ്റ്റമായാലും, നിറം ആവശ്യമാണ് സ്ഥിരതയുള്ളത് 21) ഉപരിതലത്തിൽ വ്യക്തമായ ടൂൾ അടയാളങ്ങൾ, കത്തി അടയാളങ്ങൾ, ഡ്രാഗ് മാർക്കുകൾ, വിള്ളലുകൾ, വിള്ളലുകൾ, മണൽ എന്നിവയില്ല കറുപ്പ്, തൂങ്ങിക്കിടക്കുക, ഡോർ ഫ്ലഷ് നിലനിർത്താൻ വാതിൽ ക്രമീകരിക്കുക 23) ഗ്ലാസും കണ്ണാടികളും കുലുക്കരുത്, ഇൻസ്റ്റാൾ ചെയ്തതിന് ശേഷം അയയ്ക്കരുത്, ഡ്രോയിംഗ് ആവശ്യകതകൾ, രൂപം വലുപ്പം അനുവദനീയമായ വലുപ്പ ടോളറൻസ് പരിധിക്കുള്ളിലാണ്

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

ഫർണിച്ചറുകൾ ഡിസ്അസംബ്ലിംഗ് ചെയ്യുന്നതിനും അസംബ്ലി ചെയ്യുന്നതിനുമുള്ള സാധാരണ ഹാർഡ്വെയർ ആക്സസറികൾ ഘടന ശരിയാക്കാനും ബന്ധിപ്പിക്കാനും സാധാരണയായി ഉപയോഗിക്കുന്നു. ഫർണിച്ചറുകളിലെ സാധാരണ കണക്ടറുകളിൽ ഹിംഗുകൾ, കണക്ടറുകൾ (എസെൻട്രിക്, പെർമനൻ്റ്), ഡ്രോയർ സ്ലൈഡുകൾ, സ്ലൈഡിംഗ് ഡോർ സ്ലൈഡുകൾ, ഹാൻഡിലുകൾ, ലോക്കുകൾ, ലാച്ചുകൾ, ഡോർ സക്ഷൻസ്, പാർട്ടീഷൻ സപ്പോർട്ടുകൾ, വസ്ത്ര ഹാംഗറുകൾ, പുള്ളികൾ, പാദങ്ങൾ, ബോൾട്ടുകൾ, വുഡ് സ്ക്രൂകൾ, ഡോവലുകൾ, വൃത്താകൃതിയിലുള്ള നഖങ്ങൾ എന്നിവ ഉൾപ്പെടുന്നു. മുതലായവ

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

1. രണ്ട് ചലിക്കുന്ന ഭാഗങ്ങളെ ബന്ധിപ്പിക്കുന്ന പ്രധാന ഘടനയാണ് ഹിഞ്ച് ഹിഞ്ച്, പ്രധാനമായും കാബിനറ്റ് വാതിൽ തുറക്കുന്നതിനും അടയ്ക്കുന്നതിനും ഉപയോഗിക്കുന്നു. ഇത് ഓപ്പൺ ഹിഞ്ച്, ഡാർക്ക് ഹിഞ്ച് എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു, ഇത് ഫർണിച്ചറുകളുടെ ഉപരിതലത്തിൽ ചോർന്നൊലിക്കുന്നു, ബിൽറ്റ്-ഇൻ വാതിലുകൾക്കും മടക്കാവുന്ന വാതിലുകൾക്കും ഹിഞ്ച് ഉപയോഗിക്കാം.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

2) മറഞ്ഞിരിക്കുന്ന ഹിഞ്ച് കണക്റ്റിംഗ് വടി ഉപയോഗിച്ച് മറഞ്ഞിരിക്കുന്ന ഹിഞ്ച് കറങ്ങുന്നു, ഇത് ഫർണിച്ചറുകൾക്കുള്ളിൽ മറഞ്ഞിരിക്കുന്നു, ഇൻസ്റ്റാളേഷൻ സമയത്ത് അത് ചോർന്നൊലിക്കുന്നില്ല.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

2. കണക്ടറുകൾ കണക്ടറുകൾ ഫർണിച്ചർ ഉൽപ്പന്നങ്ങളുടെ ഘടനയിലും ദൃഢതയിലും നേരിട്ട് സ്വാധീനം ചെലുത്തുന്ന ഫിക്സഡ് കണക്ടറുകൾ എന്നും വിളിക്കുന്നു. സൈഡ് പാനലുകൾ, തിരശ്ചീന പാനലുകൾ, കാബിനറ്റ് ഫർണിച്ചറുകളുടെ ബാക്ക് പാനലുകൾ എന്നിവയുടെ കണക്ഷനാണ് അവ പ്രധാനമായും ഉപയോഗിക്കുന്നത്, അങ്ങനെ ഫർണിച്ചർ പാനലുകൾ ശരിയാക്കാൻ കഴിയും. , ബന്ധിപ്പിക്കുന്ന വടിയിൽ ഒരു എക്സെൻട്രിക് കണക്റ്റിംഗ് പീസ്, സ്ഥിരമായി ബന്ധിപ്പിക്കുന്ന കഷണം എന്നിവ ഉൾപ്പെടുന്നു. 1) ഫ്ലോർ, സൈഡ് പ്ലേറ്റ് പോലെയുള്ള തിരശ്ചീന പ്ലേറ്റിനെയും സൈഡ് പ്ലേറ്റിനെയും ബന്ധിപ്പിക്കുന്നതിന് എക്സെൻട്രിക് കണക്റ്റർ എക്സെൻട്രിക് ദൂരം സ്വീകരിക്കുന്നു, താഴെയുള്ള പ്ലേറ്റ് മുകളിൽ നിന്നോ വശത്ത് നിന്നോ ഇൻസ്റ്റാൾ ചെയ്യാൻ കഴിയും.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

2) സ്ഥിരമായ കണക്റ്റർ രണ്ട് ഭാഗങ്ങൾ ഉൾക്കൊള്ളുന്നു: സ്പ്രിംഗ് സ്റ്റീൽ ഷീറ്റുള്ള ഒരു സ്ക്രൂയും സ്ലീവ്. കണക്ഷൻ കൈകൊണ്ട് അമർത്തിയാൽ, ഒബ്ജക്റ്റ് ശാശ്വതമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു, ഇത് വളരെ ദൃഢമായ കണക്ഷൻ്റെ സവിശേഷതയാണ്.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

3. ഡ്രോയർ സ്ലൈഡുകൾ ഡ്രോയർ സ്ലൈഡുകൾ സാധാരണയായി ഇരുമ്പ് ബേക്കിംഗ് വാർണിഷ് അല്ലെങ്കിൽ ഇരുമ്പ് ഗാൽവാനൈസ്ഡ് മെറ്റീരിയലുകൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. കിഴക്കൻ ചൈനയിലെ വിവിധ രീതികൾ അനുസരിച്ച്, അവയെ പുള്ളി തരം അല്ലെങ്കിൽ ബോൾ തരം എന്നിങ്ങനെ വിഭജിക്കാം. ക്യാബിനറ്റിൽ നിന്ന് പുറത്തെടുക്കുന്ന ഡ്രോയറിൻ്റെ ദൂരം അനുസരിച്ച്, ഒറ്റ സെക്ഷൻ ട്രാക്ക്, ഡബിൾ ട്രാക്ക്, ട്രിപ്പിൾ ട്രാക്ക് എന്നിങ്ങനെ തിരിക്കാം.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

4. ഒരു തലയും ബോൾട്ടും (ബാഹ്യ ത്രെഡുള്ള ഒരു സിലിണ്ടർ) അടങ്ങുന്ന ഒരു തരം ഫാസ്റ്റനർ, ദ്വാരങ്ങളിലൂടെ രണ്ട് ഭാഗങ്ങൾ ഉറപ്പിക്കുന്നതിനും ബന്ധിപ്പിക്കുന്നതിനും തിരശ്ശീലയുമായി പൊരുത്തപ്പെടുത്തേണ്ടതുണ്ട്. ഈ കണക്ഷൻ ഫോമിനെ ബോൾട്ട് കണക്ഷൻ എന്ന് വിളിക്കുന്നു.

5. വൃത്താകൃതിയിലുള്ള വടി, ടെനോൺ ബോർഡ് ഫർണിച്ചറുകൾ സാധാരണയായി ഉപയോഗിക്കുന്ന അസംബ്ലി, കണക്ഷൻ ആക്സസറികളിൽ ഒന്നാണ്. അതിൻ്റെ ആകൃതി ഒരു വൃത്താകൃതിയിലുള്ള വടി പോലെയാണ്. ഇത് പൊതുവെ മരം കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഡിസ്അസംബ്ലിംഗ്, അസംബ്ലി ഫർണിച്ചറുകൾ എന്നിവയിലെ മരം ടെനോൺ സ്ഥാനനിർണ്ണയത്തിൻ്റെ പങ്ക് വഹിക്കുന്നു. സാധാരണയായി ഉപയോഗിക്കുന്ന വ്യാസങ്ങൾ 6mm, 8mm, 10mm, 12mm, നീളം 20mm, 25mm, 30mm, 35mm, 40mm, 50mm എന്നിവയാണ്.

ഫർണിച്ചർ പരിശോധനയ്ക്കുള്ള ഉപകരണ ഘട്ടങ്ങളും പ്രധാന ആവശ്യകതകളും

6. മറ്റ് കണക്റ്റർ സ്ക്രൂകൾ, സ്വയം-ടാപ്പിംഗ് സ്ക്രൂകൾ, നട്ട്സ്, വാഷറുകൾ, സ്പ്രിംഗ് വാഷറുകൾ, സിലിണ്ടർ നട്ട്സ്, ഡബിൾ ത്രെഡ് നട്ട്സ്, ഹാൻഡിലുകൾ മുതലായവ.

പോസ്റ്റ് സമയം: ജൂലൈ-19-2022