ധരിക്കുന്ന പ്രക്രിയയിൽ, വസ്ത്രങ്ങൾ ഘർഷണത്തിനും മറ്റ് ബാഹ്യ ഘടകങ്ങളിലേക്കും നിരന്തരം തുറന്നുകാട്ടപ്പെടുന്നു, ഇത് തുണിയുടെ ഉപരിതലത്തിൽ രോമങ്ങളുടെ രൂപവത്കരണത്തിന് കാരണമാകുന്നു, ഇതിനെ ഫ്ലഫിംഗ് എന്ന് വിളിക്കുന്നു. ഫ്ലഫ് 5 മില്ലീമീറ്ററിൽ കൂടുതലാകുമ്പോൾ, ഈ രോമങ്ങൾ/നാരുകൾ പരസ്പരം പിണങ്ങി ക്രമരഹിതമായ പന്തുകൾ ഉണ്ടാക്കും, ഇതിനെ പില്ലിംഗ് എന്ന് വിളിക്കുന്നു.

01 എന്തിനാണ് ഇത് ഗുളിക കഴിക്കുന്നത്?

ഉപയോഗസമയത്ത് ഫാബ്രിക് ഉരസുന്നത് തുടരുമ്പോൾ, ഫൈബർ ബോളുകൾ ക്രമേണ അടുക്കുന്നു, കൂടാതെ തുണിയുമായി ബന്ധിപ്പിച്ചിരിക്കുന്ന നാരുകൾ ആവർത്തിച്ച് വളയുകയും ക്ഷീണിക്കുകയും വ്യത്യസ്ത ദിശകളിലേക്ക് തകരുകയും ചെയ്യുന്നു. ഫൈബർ ബോളുകൾ തുണിയുടെ ഉപരിതലത്തിൽ നിന്ന് വീഴുന്നു, പക്ഷേ തകർന്ന അറ്റത്തുള്ള ഫൈബർ രോമങ്ങൾ അതിനുശേഷം നിലനിൽക്കും. ഉപയോഗ സമയത്ത് അവ പുറത്തെടുക്കുന്നത് തുടരുകയും വീണ്ടും ഫൈബർ ബോളുകൾ ഉണ്ടാക്കുകയും ചെയ്യുന്നു.

സാധാരണയായി പറഞ്ഞാൽ, കമ്പിളി നാരുകളും കെമിക്കൽ നാരുകളും ഗുളികയ്ക്ക് സാധ്യതയുണ്ട്, പ്രത്യേകിച്ച് കാർഡുള്ള കമ്പിളി തുണിത്തരങ്ങൾ അല്ലെങ്കിൽ കമ്പിളി പോലുള്ള കാർഡുള്ള തുണിത്തരങ്ങൾ, കശ്മീരി തുണിത്തരങ്ങൾ. നൂലിൻ്റെയും ടിഷ്യു ഘടനയുടെയും വീക്ഷണകോണിൽ, നൂൽ വളച്ചൊടിക്കൽ ചെറുതാണ്, രോമവളർച്ച ഉയർന്നതാണ്, തുണികൊണ്ടുള്ള ഘടന അയഞ്ഞതാണ്, നീളമുള്ള ഫ്ലോട്ടിംഗ് ലൈനുകളുള്ള ട്വിൽ, സാറ്റിൻ തുണിത്തരങ്ങൾ ഗുളികയ്ക്ക് സാധ്യതയുണ്ട്.

കൂടാതെ, പ്രോസസ്സിംഗ് ഫോമിൻ്റെ വീക്ഷണകോണിൽ നിന്ന്, സാധാരണയായി ഫൈബർ ട്വിസ്റ്റ് വലുതാണ്, നാരുകൾ തമ്മിലുള്ള യോജിപ്പ് വലുതാണ്, ഫാബ്രിക് ഘടന താരതമ്യേന ഇറുകിയതും മിനുസമാർന്നതുമാണ്, അതിനാൽ ഇത് ഗുളിക കഴിക്കുന്നത് എളുപ്പമല്ല. നേരെമറിച്ച്, മിശ്രിതമായ തുണിത്തരങ്ങളിൽ, പ്രത്യേകിച്ച് നൈലോൺ, പോളിസ്റ്റർ, പോളിപ്രൊഫൈലിൻ മുതലായവയിൽ ഗുളിക പ്രതിഭാസം കൂടുതൽ ഗുരുതരമാണ്. ഇത് പ്രധാനമായും കാരണം ബ്ലെൻഡഡ് തുണിത്തരങ്ങൾക്ക് നാരുകൾക്കിടയിൽ വ്യത്യസ്ത വളവുകൾ ഉള്ളതിനാൽ തുണിയുടെ ഉപരിതലം ലിൻ്റിന് സാധ്യതയുണ്ട്.

02 ഗുളിക എങ്ങനെ പരിശോധിക്കാം?

ഉപയോഗ സമയത്ത് വസ്ത്രങ്ങളുടെയോ തുണിത്തരങ്ങളുടെയോ സുരക്ഷയും സുഖപ്രദമായ പ്രകടനവും ഉറപ്പാക്കുന്നതിന്, തുണിത്തരങ്ങൾ ഫിനിഷ്ഡ് ഉൽപ്പന്നങ്ങളാക്കുന്നതിന് മുമ്പോ അല്ലെങ്കിൽ വസ്ത്രങ്ങൾ പൂർത്തിയാക്കിയതിന് ശേഷമോ പില്ലിംഗ് പ്രകടനത്തിനായി പരിശോധിക്കും.

ടെസ്റ്റ് രീതിയുടെ മാനദണ്ഡങ്ങൾവസ്ത്രങ്ങളുടെയും തുണിത്തരങ്ങളുടെയും ഗുളികകൾ ഇവയാണ്:

GB/T 4802.1-2008 "വൃത്താകൃതിയിലുള്ള പാത രീതി"

GB/T 4802.2-2008 "മാറ്റം വരുത്തിയ മാർട്ടിൻഡേൽ നിയമം"

GB/T 4802.3-2008 "പില്ലിംഗ് ബോക്സ് രീതി"

GB/T 4802.4-2020 "റാൻഡം ടംബ്ലിംഗ് രീതി"

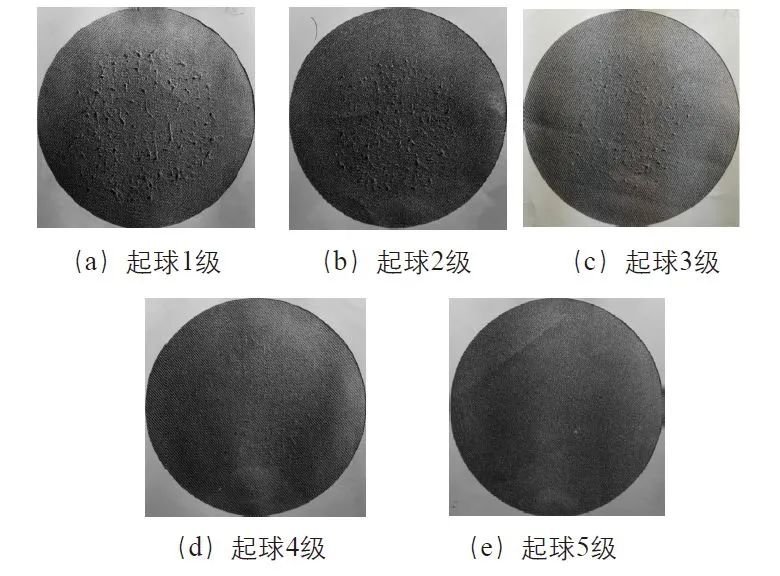

അവയെല്ലാം തുണിത്തരങ്ങളുടെ പില്ലിംഗ് ഡിഗ്രി പരിശോധിക്കുന്നുണ്ടെങ്കിലും, മുകളിൽ പറഞ്ഞ രീതികൾ വ്യത്യസ്ത വസ്ത്ര തുണിത്തരങ്ങൾക്ക് ബാധകമാണ് കൂടാതെ ഉപകരണങ്ങളുടെ പ്രവർത്തന തത്വങ്ങളും വ്യത്യസ്തമാണ്. പരീക്ഷിച്ച പില്ലിംഗ് പ്രകടനം ഒരു ഗ്രേഡിൻ്റെ രൂപത്തിലാണ് പ്രകടിപ്പിക്കുന്നത്, ഇത് പൊതുവെ 1 മുതൽ 5 വരെയുള്ള ഗ്രേഡുകളായി തിരിച്ചിരിക്കുന്നു. ഗ്രേഡ് വലുതായാൽ, വസ്ത്രങ്ങൾ ഗുളികകൾക്കുള്ള സാധ്യത കുറവാണ്. പൊതു മാനദണ്ഡം സൂചിക ≥ ലെവൽ 3 ഒരു യോഗ്യതയുള്ള ഉൽപ്പന്നമാണെന്ന് അനുശാസിക്കുന്നു.

2.1വൃത്താകൃതിയിലുള്ള പാതയുടെ രീതി

GB/T 4802.1-2008 "വൃത്താകൃതിയിലുള്ള സഞ്ചാര രീതി" യുടെ തത്വം, സാമ്പിൾ ഒരു നൈലോൺ ബ്രഷും ഫാബ്രിക് ഉരച്ചിലുകളും ഉപയോഗിച്ചോ അല്ലെങ്കിൽ ഫാബ്രിക് ഉരച്ചിലുകൾ കൊണ്ടോ ഒരു നിശ്ചിത സമ്മർദ്ദത്തിൽ നിശ്ചിത തവണ ഉരച്ചാൽ മാത്രമേ ഉപരിതലത്തിൽ ഗുളികകൾ ഉണ്ടാകൂ എന്നതാണ്. സാമ്പിൾ.

ഈ രീതിക്ക് വേഗതയേറിയ ടെസ്റ്റ് വേഗതയുണ്ട്, ഹുക്ക് ചെയ്തതിന് ശേഷം തുണിയുടെ ഘർഷണവും ഗുളികയും അനുകരിക്കാനാകും. വസ്ത്രം നെയ്ത തുണിത്തരങ്ങൾ, സ്വീറ്റ്ഷർട്ടുകൾ, ടി-ഷർട്ടുകൾ തുടങ്ങിയ നെയ്തെടുത്ത തുണിത്തരങ്ങൾക്ക് അനുയോജ്യം.

ഉദാഹരണമായി തുണിത്തരങ്ങളുടെ ഗുളിക പരിശോധിക്കാൻ GB/T 4802.1-2008 "വൃത്താകൃതിയിലുള്ള ട്രാജക്ടറി രീതി" എടുക്കുമ്പോൾ, 1 മുതൽ 5 വരെ ഗുളികകളുള്ള ഒരു കെമിക്കൽ സ്റ്റേപ്പിൾ ഫൈബർ ഫാബ്രിക് സാമ്പിളിൻ്റെ ഫോട്ടോയാണ് ചിത്രം 2.

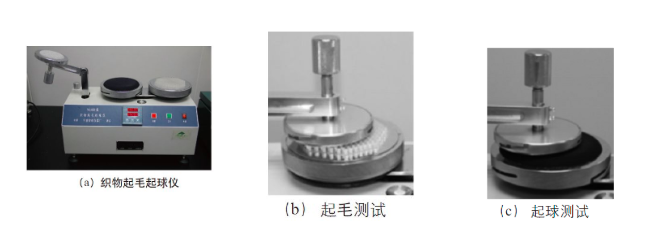

ചിത്രം 1 സർക്കുലർ ട്രാജക്റ്ററി രീതി പില്ലിംഗ് ഉപകരണവും ടെസ്റ്റ് പ്രക്രിയയും

ചിത്രം 2 സാമ്പിൾ പില്ലിംഗ് ഗ്രേഡിൻ്റെ ഉദാഹരണം

2.2പരിഷ്കരിച്ച മാർട്ടിൻഡേൽ രീതി

GB/T 4802.2-2008 "മാറ്റം വരുത്തിയ മാർട്ടിൻഡേൽ രീതി" യുടെ തത്വം, നിർദ്ദിഷ്ട സമ്മർദ്ദത്തിൽ, വൃത്താകൃതിയിലുള്ള സാമ്പിൾ സാമ്പിളിൻ്റെ തലത്തിന് ലംബമായി കേന്ദ്ര അക്ഷത്തിന് ചുറ്റും സ്വതന്ത്രമായി കറങ്ങുന്നു എന്നതാണ്, കൂടാതെ ലിസാജസ് രൂപത്തിൻ്റെ പാതയും അതേ തുണിത്തരവുമായി പൊരുത്തപ്പെടുന്നു എന്നതാണ്. അല്ലെങ്കിൽ കമ്പിളി തുണികൊണ്ടുള്ള ഉരച്ചിലുകൾ ഘർഷണത്തിനായി ഉപയോഗിക്കുന്നു, ഇത് കിടക്ക തരം പരിശോധനയ്ക്ക് അനുയോജ്യമാണ്.

ചിത്രം 3 മാർട്ടിൻഡേൽ പില്ലിംഗ് ടെസ്റ്റർ

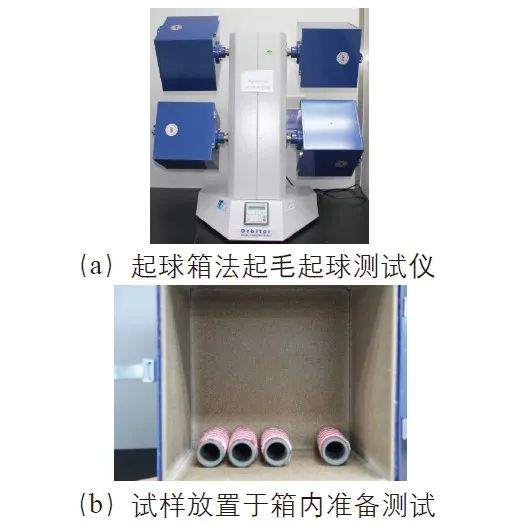

GB/T 4802.3-2008 "പില്ലിംഗ് ബോക്സ് രീതി" യുടെ തത്വം ഇതാണ്: സാമ്പിൾ ഒരു പോളിയുറീൻ ട്യൂബിൽ ഇൻസ്റ്റാൾ ചെയ്യുകയും സ്ഥിരമായ ഭ്രമണ വേഗതയിൽ കോർക്ക് കൊണ്ട് പൊതിഞ്ഞ ഒരു മരം ബോക്സിൽ ക്രമരഹിതമായി തിരിക്കുകയും ചെയ്യുന്നു. നിർദ്ദിഷ്ട ഫ്ലിപ്പുകളുടെ എണ്ണം കഴിഞ്ഞാൽ, ഫസ്സിംഗ് കൂടാതെ/അല്ലെങ്കിൽ പില്ലിംഗ് പ്രോപ്പർട്ടികൾ ദൃശ്യപരമായി വിവരിക്കുകയും വിലയിരുത്തുകയും ചെയ്യുന്നു. സ്വെറ്റർ തുണിത്തരങ്ങൾ പരീക്ഷിക്കാൻ അനുയോജ്യം.

ചിത്രം 4 പില്ലിംഗ് ബോക്സ് രീതി പില്ലിംഗ് ടെസ്റ്ററും സാമ്പിൾ പ്ലേസ്മെൻ്റും

GB/T 4802.4-2020 "റാൻഡം ടംബ്ലിംഗ് രീതി" യുടെ തത്വം, ഒരു റാൻഡം ടംബ്ലിംഗ് പില്ലിംഗ് ബോക്സ് ഉപയോഗിച്ച് ഫാബ്രിക് ഇടറാനും, കോർക്ക് ലൈനിംഗ് പാകിയതും ചെറിയ അളവിൽ ഗ്രേ ഷോർട്ട് കോട്ടൺ കൊണ്ട് നിറച്ചതുമായ ഒരു സിലിണ്ടർ ടെസ്റ്റ് ചേമ്പറിൽ ക്രമരഹിതമായി ഉരസുക എന്നതാണ്. . ഗാർഹിക വസ്ത്ര ഉൽപ്പന്ന മാനദണ്ഡങ്ങൾ ഇതുവരെ ഈ രീതി ഉദ്ധരിച്ചിട്ടില്ല.

ചിത്രം 5 റാൻഡം ടംബ്ലിംഗ് രീതി പില്ലിംഗ് ടെസ്റ്റർ

പരിശോധനാ മുൻകരുതലുകൾ: നോൺ-വസ്ത്ര സാമ്പിളുകൾ പരിശോധനയ്ക്കായി അയയ്ക്കുമ്പോൾ, ടെസ്റ്റിംഗ് പിശകുകൾ ഒഴിവാക്കാൻ ഉപയോഗിക്കുമ്പോൾ മുൻവശം അടയാളപ്പെടുത്തണം. വ്യത്യസ്ത പാരാമീറ്റർ ആവശ്യകതകളുള്ള കോമ്പിംഗ്, കാർഡിംഗ് മുതലായവയ്ക്ക്, പാരാമീറ്റർ തിരഞ്ഞെടുക്കുന്നതിൽ ശ്രദ്ധ നൽകണം.

പോസ്റ്റ് സമയം: ജനുവരി-23-2024