भाग १. AQL म्हणजे काय?

AQL (स्वीकारण्यायोग्य गुणवत्ता पातळी) हा समायोजित सॅम्पलिंग सिस्टमचा आधार आहे आणि पुरवठादार आणि मागणीकर्त्याद्वारे स्वीकारल्या जाऊ शकणाऱ्या तपासणी लॉटच्या सतत सबमिशनच्या प्रक्रियेच्या सरासरीची वरची मर्यादा आहे. प्रक्रियेतील सरासरी ही सलग सबमिट केलेल्या तपासणी लॉटच्या मालिकेची सरासरी गुणवत्ता असते, जी "लॉट रिजेक्शन रेट" किंवा "दोष प्रति शंभर युनिट्स" म्हणून व्यक्त केली जाते. AQL आणि सॅम्पलिंग आकार यांच्यातील संबंध एका तपासणी स्तरामध्ये आहे (तीन सामान्य तपासणी स्तर I, II, आणि III, आणि चार विशेष तपासणी स्तर S-1, S-2, S-3 आणि S-4) आणि पदवी उदारता (गंभीरता).

उदाहरणार्थ, उत्पादन बॅच N=4000, सहमत AQL=1.5%, आणि निवडलेली तपासणी पातळी II आहे, समायोजित एक-वेळ नमुना तपासणी योजना निर्धारित करण्यासाठी पायऱ्या आहेत:

1) GB2828-81 सारणीनुसार, नमुना सामग्री कोड एल आहे;

2) "सामान्य नमुना योजना" निश्चित करा: L आणि AQL = 1.5% शी संबंधित पात्र निर्णयांची संख्या 7 आहे, अयोग्य निर्णयांची संख्या 8 आहे आणि नमुना सामग्री n = 200 आहे. त्याचा अर्थ असा आहे: 4,000 उत्पादनांमधून 200 नमुने घेतले जातात आणि तपासणीसाठी पाठवले जातात. या 200 मधील अपात्र उत्पादनांची संख्या 7 पेक्षा कमी किंवा समान असल्यास, उत्पादनांची संपूर्ण बॅच पात्र आहे; जर ते 8 पेक्षा मोठे किंवा समान असेल तर संपूर्ण बॅच अयोग्य आहे;

3) त्याच प्रकारे, "घट्ट करणे", "आरामदायक" आणि "अत्यंत आरामदायी" च्या नमुना योजना निश्चित करा;

4) चार सॅम्पलिंग प्लॅन्स एकाच ठिकाणी एकत्र करणे आणि डायनॅमिक कन्व्हर्जन नियम (सॅप सिस्टीममध्ये, डायनॅमिक मॉडिफिकेशन नियम) वापरणे "एडजस्टेड वन-टाइम सॅम्पलिंग प्लॅन" बनवते;

5) वरील उदाहरणे GB2828 मानकांचे अनुसरण करतात, जी ISO2859 (मोजणी) शी संबंधित आहेत. SAP प्रणालीच्या आवृत्ती 4.5B मध्ये नमुना योजनेची ISO आवृत्ती आहे.

6) तुम्ही SAP मानक प्रणाली 4.5B मध्ये डायनॅमिक फेरफार नियम “s01″ चा संदर्भ घेऊ शकता, जे तुलनेने स्पष्ट आहे.

भाग 2. व्यावहारिक AQL ज्ञान

1. AQL तपासणीचे विहंगावलोकन

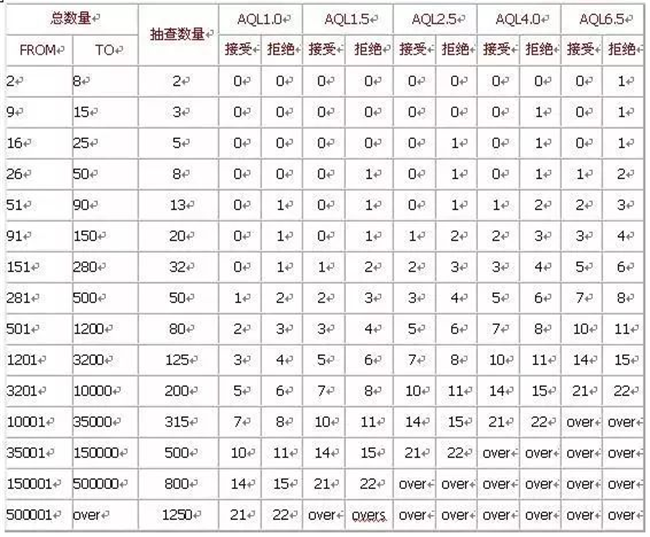

AQL: इंग्रजी सरासरी गुणवत्ता पातळीचे संक्षिप्त रूप आहे, म्हणजेच सरासरी गुणवत्ता पातळी. हे तपासणीचे मापदंड आहे, मानक नाही. तपासणी दरम्यान, सॅम्पलिंगचे प्रमाण आणि पात्र आणि अयोग्य उत्पादनांचे प्रमाण यानुसार निर्धारित केले जाते: बॅच श्रेणी, तपासणी पातळी आणि AQL मूल्य. कपड्यांच्या गुणवत्तेची तपासणी एक-वेळची नमुना योजना स्वीकारते, कपड्यांच्या बॅचची पात्र गुणवत्ता पातळी (AQL) 2.5 आहे, तपासणी पातळी सामान्य तपासणी पातळी आहे आणि तपासणी कठोरता ही सामान्य तपासणी आहे. नमुना योजना टेबलमध्ये दर्शविली आहे:

सामान्य तपासणीसाठी नमुना योजना अशी आहे: (AQL-2.5 आणि AQL-4.0)

2. कपड्यांच्या तपासणीच्या वस्तू

1. परिमाणे आणि देखावा तपासणी: — परिमाण आणि देखावा सारणी

1) मुख्य आकाराचे मुद्दे — कॉलरची लांबी (साधा विणणे), कॉलरची रुंदी, कॉलरचा घेर (विणलेला), कॉलर स्प्रेड (विणलेला) बस्ट, स्लीव्ह ओपनिंग (लांब बाही), स्लीव्हची लांबी (बाहीच्या काठापर्यंत), मागील लांबी (साधा विणणे) मध्यवर्ती मापन (विणणे) / खांद्याच्या वरच्या मापनाची पँट, कंबर, खालचा नितंब, पुढची लाट, बॅक वेव्ह, झिपर ओपनिंग, हेम ओपनिंग, आतील घेर / मागील मध्य-लांबीचा इतर (सिंगल पीस/सेट), कपडे उभे असताना, पँटचा आकार.

2) नॉन-क्रिटिकल डायमेंशन पॉइंट्स — गैर-गंभीर परिमाण बिंदू, जसे की किमान असणे आवश्यक आहे, खांद्याची उंची, दिवाळे, बाही, कॉलरची रुंदी, बाही, समोर आणि मागील लाटा, कंबरेचा आतील घेर, खालचा हिप घेर, सपाट खिसा, उघडणे .

2. दोष तपासणी: सर्व कपड्यांचे स्वरूप, आकार, ड्रेसिंग आणि आढळलेले दोष स्वतंत्रपणे वर्गीकृत केले जातात.

दोष सामग्री संलग्न आहे.

तीन. प्रतवारी

AQL हे कपड्याच्या 100 तुकड्यांमधील दोष गुणांची सर्वात मोठी संख्या आहे. हे सॅम्पलिंग तपासणीनंतर योग्य निर्णयांच्या संख्येवर आधारित आहे (तुकडे) आणि या कपड्यांच्या बॅचची सरासरी प्रक्रिया पातळी (तुकडे) समाधानकारक मानली जाते. जेव्हा अपात्र निर्णयांची संख्या Re (तुकडे) गाठली जाते, तेव्हा या कपड्याच्या बॅचची (तुकडे) सरासरी प्रक्रिया पातळी ही अस्वीकार्य पातळी मानली जाते. तपासणी प्रक्रियेदरम्यान स्कोअरिंगसाठी खालील मानक निकष आहेत:

1. सामान्य दोष — ऑर्डरची संस्थात्मक वैशिष्ट्ये आणि गुणवत्ता मानकांपासून सुरुवात करून, ते उत्पादनाच्या कार्यक्षमतेपर्यंत पोहोचत नाही, ज्यामुळे कपड्यांचे स्वरूप आणि आतील भाग प्रभावित होतात. गैर-महत्वपूर्ण मितीय बिंदू आणि सामान्य दोष पुनर्काम करताना कपड्यांचे स्वरूप आणि अंतर्गत स्वरूपावरील दोषांचा प्रभाव दूर करू शकतात. जर या दोषाच्या आधारावर कपड्याचे पुन्हा काम केले गेले असेल तर, शिपमेंटपूर्वी त्याची 100% पुनर्तपासणी करणे आवश्यक आहे आणि निरीक्षक तपासणीचे विशिष्ट तपशील, रंग, आकार इत्यादी मर्यादित करू शकतात. तीन सामान्य दोष एका गंभीर दोषात रूपांतरित होतात.

2. गंभीर दोष - कपड्याचे स्वरूप आणि आकार प्रभावित करतात. जेव्हा एखादा ग्राहक खरेदी करतो आणि असा दोष पाहतो तेव्हा ते कपडे पुन्हा विकत घेत नाहीत, किंवा दोषामुळे प्रथमच किंवा धुतल्यानंतर कपड्यांना अस्वस्थता निर्माण झाली असेल तर, ग्राहक ते परत करेल. जसे की नुकसान, डाग, रंग पट्ट्या, छिद्र, गंभीर परिमाण बिंदू, इत्यादी सर्व गंभीर दोष आहेत. गंभीर दोष आढळल्यास, दुसरा कपडा अस्वीकार्य किंवा अस्वीकार्य असल्याचे ठरवले जाते.

चार. तीन-चरण तपासणी पद्धत (प्री-प्रॉडक्शन तपासणी, उत्पादन लाइन तपासणी सुरू करणे, अंतिम उत्पादन तपासणी)

1. पूर्व-उत्पादन तपासणी

ही प्रसूतीपूर्व तपासणी आहे, विशिष्ट वैशिष्ट्ये किंवा कंपनीच्या सामान्य आवश्यकता तपासण्यासाठी, या तपासणीचा फोकस आहे: ड्रेसिंग, पॅकेजिंग, ट्रेडमार्क, मुद्रित नमुने, रंग मानके, तपशील पत्रक पुन्हा तपासणे आणि सर्व संबंधित माहिती, कापण्यापूर्वी साफ करणे. सामग्री

2. उत्पादन दरम्यान तपासणी

तयार उत्पादनांच्या पहिल्या किंवा पहिल्या बॅचची पुष्टी केल्यानंतर, तयार उत्पादनांचे नमुने घेऊन तपासा आणि त्यातील सामग्री तपासा: आकार, रंग, डिझाइन, साहित्य, संस्थात्मक रचना, हँडवर्क, तयार उत्पादनाचा ट्रेडमार्क, किंमत टॅग आणि पॅकेजिंग. काही अडचण असल्यास, माहिती पुन्हा कट, शिवणे, त्यांना पुन्हा तपासणे आणि दुरुस्त करणे आवश्यक आहे.

3. समाप्त उत्पादन तपासणी

साधारणपणे, किमान 80% उत्पादन पूर्ण झाले आहे आणि शिपमेंटसाठी पॅकेज केलेले आहे. तपासले जाणारे नमुने तयार कपड्यांमधून यादृच्छिकपणे निवडले जाणे आवश्यक आहे. तपासणी अयशस्वी झाल्यास, संपूर्ण बॅचची 100% तपासणी करणे आवश्यक आहे आणि नॉन-कन्फॉर्मिंग उत्पादने कारखान्याद्वारे पुन्हा तयार केली जातील. अंतिम तपासणी अहवाल निर्धारित करतो: 1. बॉक्स गहू अचूक आहे, 2. कार्टनचे एकूण वजन आणि आकार, 3. मालाचे निव्वळ वजन, 4. अंतिम आकार आणि रंग जुळणे.

पाच. सुई शोधणे

उत्पादन प्रक्रियेतील खराब व्यवस्थापनामुळे, कपड्यांसारख्या क्विल्टेड उत्पादनांमध्ये अनेकदा तुटलेल्या सुया (शिलाई सुया, पिन इ.) असतात. 1980 च्या दशकात, कपड्यांमधील तुटलेल्या सुयांमुळे ग्राहकांना झालेल्या दुखापती वारंवार घडल्या, ज्यामुळे तुटलेल्या सुयांवर नियंत्रण मजबूत करण्यासाठी कायद्याच्या रूपात ग्राहक हक्क संरक्षण नियम लागू करण्यास सरकारने प्रवृत्त केले. नियमांनुसार, उत्पादित आणि वितरीत केलेल्या उत्पादनांमध्ये तुटलेल्या सुया आढळल्यास, उत्पादक आणि विक्रेत्यांना कठोर शिक्षा केली जाईल आणि जर त्यांनी ग्राहकांचे नुकसान केले तर त्यांना नुकसान भरपाई देखील दिली जाईल. तुटलेल्या सुयांमुळे होणारे आर्थिक नुकसान टाळण्यासाठी, कपड्यांच्या आयातदारांना केवळ उत्पादकांनी कारखाना सोडण्यापूर्वी सुयांची तपासणी करणे आवश्यक नाही, तर सुई तपासणीसाठी विशेष तपासणी कारखाने देखील स्थापन केले आहेत. सुई तपासणी उत्तीर्ण केलेल्या उत्पादनांसाठी, सुई तपासणी चिन्ह लटकवा किंवा चिकटवा.

सहा. कपड्यांची चाचणी

1. कापडाची चाचणी झाली आहे हे दर्शविणे आवश्यक आहे

2. कपड्यांची चाचणी खालीलप्रमाणे केली जाते

1) निरीक्षक यादृच्छिकपणे चाचणीसाठी मोठ्या प्रमाणात तयार कपडे निवडतो

२) कपड्यांच्या मोठ्या प्रमाणातील समान दर्जाच्या नमुन्यासह चाचणी करा

3) स्टँडर्ड गारमेंट वॉशिंग चाचणी पद्धतीचा वापर करून कारखान्याद्वारेच चाचणी केली जाते

अंतिम प्रयोगाची तपासणी निरीक्षकाने वैयक्तिकरित्या केली पाहिजे आणि नियमांचे उल्लंघन करणाऱ्या सुविधा असल्यास, तपशीलवार निरीक्षण अहवाल लिहिला पाहिजे.

संलग्नक: दोषांची यादी

1. कपड्यांच्या दिसण्याशी संबंधित दोष

■ कापडाचा रंग निर्दिष्ट श्रेणी ओलांडतो, किंवा नियंत्रण कार्डावरील स्वीकार्य श्रेणी ओलांडतो

■ स्पष्ट रंग फरकासह चित्रपट/रेषा/दृश्यमान उपकरणे

■ स्पष्ट पृष्ठभाग गोलाकार 204. मुद्रण दोष

■ रंगाचा अभाव

■ रंग पूर्णपणे झाकलेला नाही

■ चुकीचे स्पेलिंग 1/16″* पॅटर्न दिशा निर्देशांक 205 पूर्ण करत नाही. पट्ट्या चुकीच्या संरेखित केल्या आहेत आणि जेव्हा संस्थात्मक संरचनेत पट्ट्या संरेखित करणे आवश्यक आहे, तेव्हा चुकीचे 1/4

■ 1/4″ पेक्षा जास्त चुकीचे संरेखन (प्लेकेट किंवा पायघोळ उघडल्यावर)

■ 1/8″ पेक्षा जास्त चुकीचे संरेखन, प्लॅकेट किंवा मध्यभागी भाग

■ 1/8″ पेक्षा जास्त चुकीचे, बॅग आणि पॉकेट फ्लॅप 206. कापड वाकलेले किंवा तिरके, बाजू 1/2″” पेक्षा जास्त समान नसतात,

■ तुटलेले सूत, तुटलेले टोक (सूत), कमी सुयांमुळे होणारी छिद्रे

■ कायमस्वरूपी आडव्या रेषा, फॅब्रिकवरील उभ्या रेषा, टाके समाविष्ट

■ तेल, घाण, स्लीव्हच्या लांबीमध्ये दृश्यमान

■ प्लेड कापडासाठी, कटिंग रिलेशनशिपमुळे देखावा आणि संकोचन प्रभावित होते (सपाट रेषा ताना आणि वेफ्ट दिशानिर्देशांमध्ये व्यक्त केल्या जातात)

■ तेथे स्पष्ट पट्ट्या आणि पट्ट्या आहेत, जे मोठ्या श्रेणीतील देखावा प्रभावित करतात

■ उघडलेला अस्तर रंग

■ चुकीचे ताना, चुकीचे वेफ्ट (विणलेले) ड्रेसिंग, सुटे भाग

■ अनुमोदित नसलेल्या ड्रेसिंगचा वापर किंवा प्रतिस्थापन जे फॅब्रिकच्या देखाव्यावर परिणाम करतात, जसे की पेपर बॅकिंग इ.

■ कोणतेही विशेष ड्रेसिंग स्पेअर पार्ट्स गहाळ किंवा खराब झाले आहेत, जेणेकरुन ते मूळ आवश्यकतांनुसार वापरले जाऊ शकत नाहीत, जसे की बटणे लावली जाऊ शकत नाहीत, झिपर्स बंद करता येत नाहीत आणि कपड्याच्या प्रत्येक तुकड्याच्या सूचना लेबलवर फ्यूजिबल गोष्टी दर्शविल्या जात नाहीत.

■ कोणतीही संघटनात्मक रचना कपड्यांच्या देखाव्यावर विपरित परिणाम करते

■ स्लीव्ह उलटा आणि वळवा

2. बटण

■ बटण गहाळ नखे

■ तुटलेले, खराब झालेले, सदोष, उलटपक्षी

■ तपशील पूर्ण करत नाही

■ बटणे खूप मोठी किंवा खूप लहान आहेत

■ बटनहोल बुर, (चाकू पुरेसा वेगवान नसल्यामुळे)

■ चुकीची किंवा चुकीची स्थिती, परिणामी विकृत रूप

■ रेषा रंगाशी संरेखित नाहीत किंवा रंग संरेखन चांगले नाही

■ धाग्याची घनता कापडाच्या वैशिष्ट्यांशी जुळत नाही

3. पेपर अस्तर

■ फ्यूसिबल पेपर लाइनर प्रत्येक कपड्याशी जुळले पाहिजे, फोम, सुरकुत्या नाही

■ खांदा पॅड असलेल्या कपड्यांसाठी, खांदा पॅड हेमच्या बाहेर वाढवू नका

4. जिपर

■ कोणतीही कार्यात्मक अक्षमता

■ दोन्ही बाजूचे कापड दातांच्या रंगाशी जुळत नाही

■ जिपर कार खूप घट्ट किंवा खूप सैल आहे, परिणामी असमान जिपर फुगे आणि खिसे

■ जिपर उघडल्यानंतर कपडे चांगले दिसत नाहीत

■ जिपर साइड टेप सरळ नाही

■ खिशातील झिपर खिशाच्या वरच्या अर्ध्या भागाला फुगवण्यासाठी पुरेसे सरळ नाही

■ ॲल्युमिनियम जिपर वापरता येत नाही

■ जिपरचा आकार आणि लांबी ज्या ठिकाणी कपडे वापरले जातात त्या ठिकाणाच्या लांबीशी जुळत नाही किंवा निर्दिष्ट आवश्यकता पूर्ण करत नाही

5. कॉर्न किंवा हुक

■ नखे चुकणे किंवा चुकीच्या ठिकाणी खिळे ठोकणे

■ आकड्या आणि कॉर्न मध्यभागी बाहेर असतात आणि बांधल्यावर, फास्टनिंग पॉइंट सरळ नसतात

■ नवीन धातूचे सामान, हुक, आयलेट्स, स्टिकर्स, रिवेट्स, लोखंडी बटणे, इत्यादी गंज-पुरावा नाहीत किंवा स्वच्छ करणे सोपे नाही

■ अयोग्य तपशील आणि चुकीचे स्थान

6. बेल्ट

■ रंग आवश्यकता पूर्ण करत नाही

■ बँडविड्थ स्पेसिफिकेशनच्या 1/4″ पेक्षा जास्त आहे

■ बटनहोलची संख्या आवश्यकतेनुसार नाही

■ बेल्टची वरची शिलाई असमान किंवा सुरकुत्या आहे

■ बकल पिन गहाळ आहे किंवा बकल मजबूत नाही

■ बकल आणि बेल्टचा आकार जुळत नाही

■ बेल्टची लांबी कपड्यांशी सुसंगत असणे आवश्यक आहे

■ कंस असलेल्या कपड्यांसाठी, आतील कंस उघडे नसावेत, (हेम)

■ सर्व धातूचे सामान (डोळे, हुक, शिसे, बकल्स) गंज-प्रुफ, धुण्यायोग्य आणि कोरडे असले पाहिजेत

7. लेबल धुवा आणि ट्रेडमार्क लिहा

■ वॉशिंग लेबल तार्किकदृष्ट्या लिहिलेले नाही किंवा खबरदारी अस्पष्ट आहे आणि लिखित सामग्री सर्व ग्राहकांच्या आवश्यकता पूर्ण करत नाही

■ चुकीची फायबर रचना मूळ आणि RN क्रमांक

■ ट्रेडमार्कचे स्थान आवश्यकता पूर्ण करत नाही

■ लोगो पूर्णपणे दृश्यमान असणे आवश्यक आहे, स्थिती त्रुटी +-1/4″ 0.5 ओळ

8. हुक, रिवेट्स, बटण हुक, बटणांमध्ये दोष, नुकसान, चुकीची स्थिती आणि कुरूप दिसतात

9. मशीन लाइन

■ सुई प्रति इंच +2/-1 आवश्यकतांपेक्षा जास्त आहे, किंवा विनिर्देशांची पूर्तता करत नाही

■ टाकेचा आकार आणि नमुना आवश्यकता पूर्ण करत नाही, उदाहरणार्थ, हाओक पुरेसे मजबूत नाही

■ धागा उलटल्यावर मागे किमान २-३ टाके टाका

■ टाके दुरुस्त करा, दोन्ही बाजूंनी 1/2″ पेक्षा कमी नाही पुनरावृत्ती करा, साखळी टाके ओव्हरलॉक टाके किंवा साखळी टाके गुंडाळले पाहिजेत जे समाविष्ट केले जाऊ शकतात.

■ सदोष टाके

■ चेन स्टिच, ओव्हरकास्ट, ओव्हरलॉक स्टिच, तुटलेली, कमी, स्टिच वगळा

■ लॉक स्टिच, वगळलेले टाके नाहीत आणि तुटलेल्या धाग्यांना प्रत्येक 6″ सीममध्ये गंभीर भागांमध्ये परवानगी आहे

■ बटनहोल वगळा शिलाई, कट, सैल टाके, पूर्णपणे सुरक्षित नाही, मध्यभागी चुकीची स्थिती, सैल, आवश्यकतेनुसार सर्व X टाके नाहीत

■ अडथळ्याची लांबी, स्थान, रुंदी, टाकेची घनता आवश्यकता पूर्ण करत नाहीत किंवा वगळल्या जातात

■ घट्टपणामुळे गडद धाग्यांना वळणे आणि सुरकुत्या पडणे

■ अनियमित किंवा असमान टाके, खराब शिवण नियंत्रण

■ नियंत्रणाबाहेर टाके

■ विशेष धाग्याचा आकार कपड्यांच्या स्थिरतेवर परिणाम करतो

■ जेव्हा शिवणाचा धागा खूप घट्ट असतो, तो सामान्य स्थितीत असताना धागा आणि कापड तुटतो. यार्नची लांबी योग्यरित्या नियंत्रित करण्यासाठी, शिलाई धागा 30%-35% ने वाढविला पाहिजे

■ मूळ धार शिलाईच्या बाहेर आहे

■ टाके घट्टपणे उघडलेले नाहीत

■ गंभीरपणे वळवलेले, जेव्हा दोन्ही बाजूंचे टाके एकत्र टाकले जातात, तेव्हा ते पुरेसे सरळ ठेवलेले नाहीत जेणेकरून ट्राउझर्स सपाट होणार नाहीत आणि पायघोळ वळवले जाईल.

■ धाग्याची लांबी 1/2″ पेक्षा जास्त आहे

■ 0.5 टाके कपड्यात क्रोकेटच्या खाली किंवा 1/2″ हेमच्या वर दिसतात:

■ तुटलेली वायर, १/४ च्या बाहेर″

■ शीर्ष टाके, एकल आणि दुहेरी सुया डोक्यापासून पायापर्यंत नसतात, एका टाकेसाठी 0.5 टाके, हाओके

■ सर्व कारच्या रेषा कपड्यांपर्यंत सरळ असाव्यात, वळलेल्या आणि तिरक्या नसाव्यात, जास्तीत जास्त तीन ठिकाणी सरळ नसल्या पाहिजेत

■ शिवणकामाचे pleated क्षेत्र 1/4 पेक्षा जास्त आहे, अंतर्गत कार्यप्रदर्शन बहु-सुई निश्चित आहे आणि बाह्य कार बाहेर आहे

10. तयार झालेले उत्पादन पॅकेजिंग

■ इस्त्री, फोल्डिंग, हँगिंग, प्लास्टिक पिशव्या, पिशव्या आणि जुळणी आवश्यकता पूर्ण करत नाहीत

■ खराब इस्त्रीमध्ये रंगीत विकृती, अरोरा, विकृतीकरण आणि इतर कोणत्याही दोषांचा समावेश होतो

■ आकाराचे स्टिकर्स, किमतीचे टॅग, हॅन्गरचे आकार उपलब्ध नाहीत, जागेवर नाहीत किंवा स्पष्टीकरणाबाहेर आहेत

■ कोणतेही पॅकेजिंग आवश्यकता पूर्ण करत नाही (हँगर्स, बॅग, कार्टन्स, बॉक्स टॅग)

■ किंमत टॅग, हॅन्गर आकार लेबले, पॅकेजिंग बोर्डसह अयोग्य किंवा अतार्किक मुद्रण

■ कार्टनमधील सामग्री कपड्यांच्या मुख्य दोषांच्या सूचीशी सुसंगत नाही

11、ॲक्सेसरीज

रंग, तपशील आणि देखावा यासारख्या ॲक्सेसरीज आवश्यकता पूर्ण करत नाहीत. जसे की खांद्याचे पट्टे, कागदाचे अस्तर, इलास्टिक्स, झिपर्स, बटणे इ.

12、रचना

■ समोरचे हेम 1/4 फ्लश नाही″

■ अस्तर शीर्षस्थानी उघड आहे

■ संलग्नक आणि फिल्म कनेक्शन सरळ आणि 1/4″ पेक्षा जास्त नाहीत. केसेस, हाताचे पिंजरे

■ पॅचची लांबी 1/4″ पेक्षा जास्त नाही

■ स्टिकरचा आकार चांगला नसल्यामुळे ते चिकटवल्यानंतर दोन्ही बाजूंना फुगते

■ स्टिकर्सची अयोग्य प्लेसमेंट

■ कंबर अनियमित आहे किंवा संबंधित भागाची रुंदी 1/4 पेक्षा जास्त आहे″

■ लवचिक बद्धी समान रीतीने वितरीत केले जात नाही

■ डावे आणि उजवे टाके 1/4″ पेक्षा जास्त नसावेत शॉर्ट्स, टॉप्स, पँटच्या आत आणि बाहेर

■ रिब्ड कॉलर, केव्ह 3/16″ पेक्षा जास्त रुंद नाही

■ लांब बाही, हेम आणि उच्च-मानेचे रिबिंग, 1/4″ पेक्षा जास्त रुंद नाही

■ प्लॅकेटची स्थिती 1/4″ पेक्षा जास्त नाही. जिपर बंद असताना, कापड झाकले जात नाही, किंवा जिपर उघडले जाते आणि सरळ बंद केले जाते आणि बाही आणि कफ दोषपूर्ण असतात

■ बाही वर उघड टाके

■ कफच्या खाली जोडल्यावर 1/4″ पेक्षा जास्त चुकीचे संरेखित केलेले

■ कॉफी सरळ नाही

■ स्लीव्ह घालताना क्राफ्टची स्थिती 1/4″ पेक्षा जास्त असते

■ आतील जाकीट, डावी नलिका ते उजवीकडे नलिका, डावी पट्टी ते उजवी पट्टी फरक 1/8″ बार 1/2″ पेक्षा कमी विशेष रुंदी 1/4″ बार,

■ डाव्या आणि उजव्या बाहीच्या लांबीमधील फरक 1/2″ पेक्षा जास्त आहे

■ जास्त फुगणे, सुरकुत्या पडणे आणि कॉलर वळणे (कॉलरचा वरचा भाग)

■ कॉलर टिपा एकसमान नसतात, किंवा ठळकपणे बाहेरच्या आकाराच्या असतात

■ कॉलरच्या दोन्ही बाजूंना 1/8″ पेक्षा जास्त

■ कॉलर ड्रेसिंग लक्षणीयपणे असमान, खूप घट्ट किंवा खूप सैल आहे

■ कॉलरची शिलाई वरपासून खालपर्यंत असमान आहे आणि आतील कॉलर उघड आहे

■ कॉलर नंतर, केंद्र बिंदू चुकीचा आहे

■ मागील मध्यभागी कॉलर कॉलर झाकत नाही

■ असमानता, विकृती किंवा वाईट दिसण्यावर मात करा

■ दाढीची माशी असंतुलित असते, 1/4″ पेक्षा जास्त असते जेव्हा खांद्याचे टाके समोरच्या खिशाशी तुलना करतात

■ पॉकेट लेव्हल असंतुलित आहे, मध्यभागी 1/4″ पेक्षा जास्त

■ स्पष्ट वाकणे, खिशातील कापडाचे तपशील आणि वजन नियमांची पूर्तता करत नाही आणि खिशाचा आकार प्रमाणाबाहेर आहे

■ फ्लॅपचे कोपरे 1/8″ ने खिशापेक्षा जास्त आहेत

■ आकार भिन्न आहे, किंवा पिशवी उघडपणे क्षैतिज, डावीकडे आणि उजवीकडे वळलेली आहे

■ स्पष्ट तिरकस, 1/8″ ऑफ सेंटरलाइन

■ बकल पोझिशन 1/4″ पेक्षा जास्त

■ आकार, चुकीचा रंग

■ रेषेचा रंग त्याच्याशी सुसंगत नाही

■ सुरकुत्या किंवा असमान

■ 1/4 पेक्षा जास्त″

■ वेगवेगळ्या आकाराचे कफ हेम, स्क्यू आणि खराब दिसणे

■ हेम हेम 1/2″ पेक्षा जास्त डावे आणि उजवे किंवा समोर आणि मागील

■ हेम्स, इलास्टिक्स, बाजुला टाय, कॉलर, स्लीव्हज, लेग ओपनिंग आणि कंबर ओपनिंग्स 1/8″ पेक्षा जास्त संरेखित नाहीत

पोस्ट वेळ: ऑगस्ट-०८-२०२२