फॅब्रिक तपासणीसाठी फोर-पॉइंट स्केल ही मुख्य स्कोअरिंग पद्धत आहे आणि ते कापड उद्योगातील QC साठी आवश्यक ज्ञान आणि कौशल्ये आहे.

या लेखातील कीवर्ड: फॅब्रिक तपासणी चार-बिंदू प्रणाली

01

चार-बिंदू प्रणाली काय आहे?

विणलेल्या विणलेल्या कपड्यांसाठी चार-बिंदू स्केल वापरला जाऊ शकतो, दोषाचा आकार आणि तीव्रता यावर अवलंबून 1-4 गुण वजा केले जातात.

गणना पद्धत: सिंगल रोल स्कोर = वजावट स्कोअर / कोड लांबी * 100

सरासरी स्कोअरिंग पद्धत = एकूण वजावट गुण / एकूण कोड लांबी * 100

स्वीकृती श्रेणी: प्रति 100 सरळ रेषेवर 50 गुणांपेक्षा कमी ग्रेड, 50 गुणांपेक्षा अधिक बी ग्रेड

गणना पद्धत: कापडाच्या प्रत्येक रोलची तपासणी केल्यानंतर, आपण प्राप्त केलेले गुण जोडू शकता आणि प्रत्येक 100 चौरस यार्ड कापडाच्या प्रत्येक रोलच्या गुणांची गणना करण्यासाठी खालील सूत्र वापरा.

फॅब्रिकच्या एका रोलच्या प्रति 100 स्क्वेअर यार्ड गुणांची संख्या = वजावट गुण * 3600 / (तपासणी केलेले गज * प्रभावी दरवाजाची रुंदी इंच)

100 स्क्वेअर यार्ड्सचा सरासरी स्कोअर = (एकूण वजावट गुण * 3600) / (एकूण तपासणी केलेले यार्ड * सरासरी प्रभावी दरवाजा रुंदी इंच) गणना परिणाम एका दशांश स्थानापर्यंत अचूक आहे.

स्वीकृती श्रेणी: प्रति 100 स्क्वेअर यार्डमध्ये 40 पेक्षा कमी पॉइंट्स असलेला सिंगल रोल ए ग्रेड आहे आणि 40 पेक्षा जास्त पॉइंट्स ग्रेड बी आहे. सर्व तपासणी केलेल्या फॅब्रिक्सचा सरासरी स्कोअर प्रति 100 स्क्वेअर यार्डमध्ये 28 पॉइंटपेक्षा कमी आहे. वरील अटी एकाच वेळी पूर्ण केल्या पाहिजेत, जरी एक रोल प्रत्येक 100 स्क्वेअर यार्डमध्ये प्रत्येक 40 पॉइंट्सपेक्षा कमी असला तरीही, सर्व तपासणी फॅब्रिक्स अजूनही 28 पॉइंट्स प्रति 100 स्क्वेअर यार्ड्सपेक्षा जास्त आहेत, निष्कर्ष देखील अयोग्य मानला जातो. पात्रता स्कोअरसाठी भिन्न फॅब्रिक्सच्या वेगवेगळ्या आवश्यकता असू शकतात आणि करारानंतर खरेदीदार आणि पुरवठादाराद्वारे पात्रता गुण देखील निर्दिष्ट केले जाऊ शकतात.

02

चार-बिंदू स्केलच्या वापराची तत्त्वे

· सर्व ताना आणि वेफ्ट दोषांची वजावट 4 गुणांपेक्षा जास्त नसावी;

· सतत/चक्रीय दोषांसाठी प्रति यार्ड 4 गुण (>9 इंच);

· छिद्र, अरुंद तुकडे, शिवण आणि इतर पूर्ण-रुंदीच्या दोषांसाठी 4 गुण वजा केले जातील;

· गंभीर दोषांसाठी, दोषांच्या प्रत्येक यार्डला 4 गुण दिले जातील, जसे की सर्व छिद्रांना व्यास विचारात न घेता 4 गुणांनी रेट केले जाईल, आणि पिनहोलपेक्षा मोठ्या कोणत्याही छिद्रांना 4 गुण वजा केले जातील;

· सततच्या दोषांसाठी, जसे की: पायऱ्या, काठापासून काठापर्यंत रंगीबेरंगी विकृती, अरुंद किंवा अनियमित फॅब्रिक रुंदी, क्रीज, फॅब्रिक्सची असमान रंगाई, दोषांच्या प्रत्येक यार्डमध्ये 4 गुण वजा केले जातील;

· 64-66 इंचांपेक्षा जास्त रुंदी असलेल्या कापडांसाठी, प्रत्येक यार्डची वजावट स्ट्रेट यार्ड स्कोअरमध्ये 4 गुणांपेक्षा जास्त प्रमाणात वाढवता येते;

· दोन्ही बाजूंच्या काठाच्या एक इंच आत असलेल्या दोषांना नुकसान वगळता गुण दिले जाणार नाहीत;

ताना किंवा वेफ्टच्या कमाल दिशेनुसार दोषाची लांबी मोजली जाते. जेव्हा दोन किंवा अधिक दोष एकत्र मिसळले जातात, तेव्हा सर्वात मोठ्या दोषाचे एकक काढले जाते;

· अन्यथा निर्दिष्ट केल्याशिवाय, सामान्यतः केवळ कापडाच्या पुढील बाजूची तपासणी करणे आवश्यक आहे. साध्या विणलेल्या कपड्यांसाठी, शिफ्ट प्रिंटिंग बाजू ही पुढची बाजू आहे. टवील फॅब्रिक्ससाठी, डावा पूर्वाग्रह सकारात्मक आहे. थ्रेड फॅब्रिक्ससाठी, योग्य अनलोडिंग सकारात्मक आहे. साटन फॅब्रिक्ससाठी, साटनची बाजू सकारात्मक आहे. संमिश्र फॅब्रिक आगाऊ अतिथी सह पुष्टी पाहिजे. साधक आणि बाधक गोंधळ करू नका. फॅब्रिकच्या उलट बाजूस दोष असल्यास जे सकारात्मक प्रभावावर परिणाम करतात, प्रभावाची डिग्री प्राप्त केली जाते;

· अधूनमधून किंवा लहान विखुरलेल्या अंतरांसह दोषांसाठी, संबंधित मापन स्कोअर एकूण मापन स्कोअरपेक्षा जास्त असल्यास, एकूण मापन स्कोअरची गणना केली जाईल;

· पट्ट्यांची गणना पद्धत: मशीनची एक किंवा वेफ्ट (ताण) दिशा दोष, रुंदी एक सेंटीमीटरपेक्षा कमी आहे आणि प्रत्येक सेंटीमीटर एक सेंटीमीटरपेक्षा जास्त आहे. एक सेंटीमीटर एक म्हणून गणले जाते.

03

सॅम्पलिंग

नमुन्याची तपासणी, 100% माल पूर्ण झालेला असावा, 80% पॅकेज केलेले, वास्तविक पॅकिंग सूचीमधून किंवा कारखाना किंवा पुरवठादाराकडून कोड सूचीमधून घेतलेले असावे.

नमुन्यांची संख्या:

· 10%, वितरण प्रमाणाच्या 20%;

· किंवा शिपमेंटच्या संख्येचे वर्गमूळ घ्या आणि 10 ने गुणा;

· जेव्हा डिलिव्हरीचे प्रमाण 1000 यार्डपेक्षा कमी असेल तेव्हा संपूर्ण तपासणी.

04

चाचणी पद्धत

· तपासणीचे अंतर सुमारे 1 यार्ड आहे, आणि प्रकाश स्रोत आवश्यकता: पृष्ठभागाची प्रदीपन किमान 1075 लक्स आहे, आणि स्थापना कापड पृष्ठभागाच्या समांतर आहे.

· सूचना:

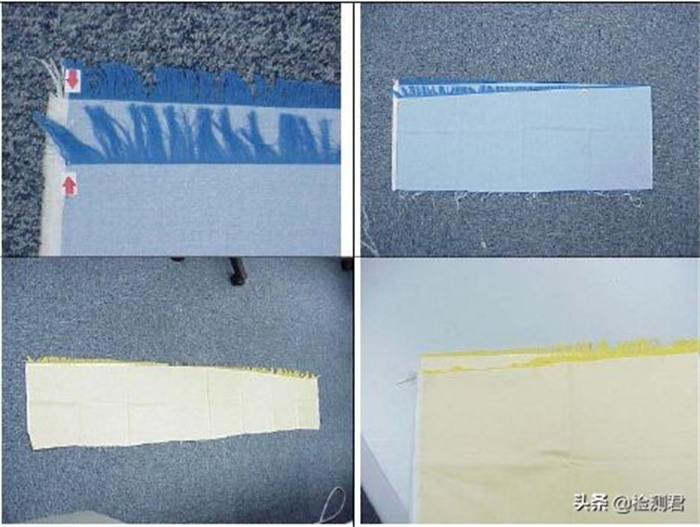

हलक्या रंगाचे किंवा पातळ कापड, तपासणीपूर्वी कापड आणि कापड तपासणी कलते प्लेट दरम्यान कापडाचा तुकडा जोडा.

· व्हिज्युअल तपासणी तपासणीची व्याप्ती: फॅब्रिक दोष जसे की विणकाम रंग आणि छपाई, सामान्य देखावा रचना आणि साहित्य इ., रंग, रुंदी, रोल लांबी, वेफ्ट बो आणि वेफ्ट स्क्यू, पॅकेजिंग आणि मार्किंग.

· देखावा ग्राहकाच्या संदर्भ नमुन्यावर आधारित असू शकतो, मुख्यत्वे शैली, नमुना आणि प्रभाव तपासण्यासाठी मुद्रित जॅकवर्ड पॅटर्न किमान एक चक्र तपासा.

· रचना:

जर ग्राहकाला गरज असेल, तर तुम्ही फायबर रचना, सूत प्रकार, धाग्याची संख्या तपासण्यासाठी नमुना घेऊ शकता.

·साहित्य हाताची भावना:

तुलनेने कापडाचा हात कडक आहे की मऊ, जाड आहे की पातळ आहे हे तपासा. तुलनेने स्पष्ट फरक असल्यास, तो अहवालावर नोंदवावा आणि सामग्रीच्या स्तंभात विसंगती म्हणून नोंदवावा, आणि वेगवेगळ्या हाताच्या भावनांचे नमुने घेतले पाहिजेत. शक्य असल्यास नमुने एकाच बॅचच्या वेगवेगळ्या रोल्सच्या हाताच्या भावनांची तुलना करू शकतात.

05

तपासण्याचे ठिकाण

· रोलची लांबी आणि रुंदी

सिंगल रोलची खरी लांबी आणि लेबलची लांबी यांच्यातील फरक 2% पेक्षा जास्त असल्यास, सिंगल रोल दुय्यम दर्जाच्या उत्पादनात कमी केला जातो;

सर्व तपासणी केलेल्या रोलच्या एकूण लांबीची बेरीज नाममात्र एकूण लांबीच्या 1% पेक्षा कमी असल्यास, त्याची तक्रार केली पाहिजे आणि संपूर्ण बॅच अवनत केली जाऊ शकते;

डोके, मधोमध आणि शेपटीवर अनुक्रमे 3 वेळा प्रभावी दरवाजाची रुंदी मोजा. सामान्यतः, ग्राहक अरुंद रुंदी स्वीकारत नाहीत आणि वेफ्ट लवचिक फॅब्रिकची रुंदी 2% पेक्षा कमी असते.

· वेफ्ट तिरकस आणि धनुष्य वेफ्ट

वेफ्टच्या दिशेने कापड कापून टाका, शक्य तितक्या वेफ्ट वाकण्याच्या दिशेच्या जवळ;

वेफ्ट यार्न एक एक करून काढा;

पूर्ण वेफ्ट काढेपर्यंत;

तानाच्या बाजूने अर्धा दुमडून, कडा फ्लश करा आणि सर्वोच्च बिंदू आणि सर्वात खालच्या बिंदूमधील अंतर मोजा.

फॅब्रिक वजन

प्रत्येक तपासणीसाठी वेगवेगळ्या कॉइलमधून किमान दोन नमुने वजन करा:

· <10OZ/SQ.YD: +/-5%;

· >10OZ/SQ.YD: +/-3%.

फॅब्रिक पॅकेजिंग खबरदारी

· कागदाच्या नळीची योग्य जाडी आणि मजबुती;

· पेपर बॅरलचा आतील व्यास;

· पेपर बॅरलची लांबी;

· खूप सैल आणि खूप घट्ट टाळा

पोस्ट वेळ: ऑगस्ट-14-2022