သက်တောင့်သက်သာရှိသော မွေ့ယာများသည် အိပ်စက်ခြင်းအရည်အသွေးကို ပိုမိုကောင်းမွန်စေပါသည်။ မွေ့ယာများကို ထန်းလျက်၊ ရာဘာ၊ စမ်း၊ စေး အစရှိသည့် ပစ္စည်းအမျိုးမျိုးဖြင့် ပြုလုပ်ထားသည်။ ၎င်းတို့၏ ပစ္စည်းပေါ် မူတည်၍ ၎င်းတို့သည် မတူညီသော လူအုပ်စုများအတွက် သင့်လျော်ပါသည်။ စစ်ဆေးရေးမှူးများသည် မွေ့ယာအမျိုးမျိုးကို စစ်ဆေးသောအခါတွင် မည်သည့်ရှုထောင့်မှ စစ်ဆေးမှုများ ပြုလုပ်သင့်ပြီး ချို့ယွင်းချက်များကို အထူးဂရုပြုသင့်သည်။ တည်းဖြတ်သူသည် သင့်အတွက် မွေ့ယာစစ်ဆေးခြင်း၏ အကြောင်းအရာကို အကျဉ်းချုပ်ပြီး အသုံးဝင်ကြောင်း တွေ့ရှိပြီး စုဆောင်းနိုင်ပါသည်။

ထုတ်ကုန်နှင့် ထုပ်ပိုးစစ်ဆေးရေးစံနှုန်းများ 1. ထုတ်ကုန်

1) အသုံးပြုနေစဉ်အတွင်း ဘေးကင်းလုံခြုံရေး ပြဿနာမရှိစေရပါ။

2) လုပ်ငန်းစဉ်၏အသွင်အပြင်သည် ပျက်စီးခြင်း၊ ခြစ်ရာများ၊ အက်ကြောင်းများ စသည်တို့မှ ကင်းစင်ရပါမည်။

3) ၎င်းသည် ဦးတည်ရာနိုင်ငံနှင့် ဖောက်သည်လိုအပ်ချက်များ၏ ဥပဒေများနှင့် စည်းမျဉ်းများကို လိုက်နာရမည်ဖြစ်သည်။

4) ထုတ်ကုန်ဖွဲ့စည်းပုံ၊ ပုံပန်းသဏ္ဍာန်၊ လုပ်ငန်းစဉ်နှင့်ပစ္စည်းများသည်ဖောက်သည်လိုအပ်ချက်များနှင့်အသုတ်နမူနာများနှင့်ကိုက်ညီရမည်။

5) ထုတ်ကုန်သည် ဖောက်သည်လိုအပ်ချက်များနှင့် ကိုက်ညီရမည် သို့မဟုတ် သုတ်နမူနာများကဲ့သို့ တူညီသောလုပ်ဆောင်ချက်များ ရှိရမည်။

6) တံဆိပ်ခွဲခြားသတ်မှတ်ခြင်းသည် ရှင်းလင်းပြတ်သားပြီး ဥပဒေနှင့် စည်းကမ်းသတ်မှတ်ချက်များနှင့် ကိုက်ညီရမည်။

1) ကုန်ပစ္စည်းသယ်ယူပို့ဆောင်ရေး လုပ်ငန်းစဉ်၏ ယုံကြည်စိတ်ချရမှုကို သေချာစေရန်အတွက် ထုပ်ပိုးမှုသည် သင့်လျော်ပြီး ခိုင်ခံ့မှုရှိရမည်။

2) ထုပ်ပိုးပစ္စည်းများသည် ကုန်ပစ္စည်းသယ်ယူပို့ဆောင်ရေးကို အကာအကွယ်ပေးနိုင်ရမည်။

3) ပို့ဆောင်မှုအမှတ်အသားများ၊ ဘားကုဒ်များနှင့် တံဆိပ်များသည် ဖောက်သည်၏လိုအပ်ချက်များ သို့မဟုတ် အသုတ်နမူနာများနှင့် ကိုက်ညီသင့်ပါသည်။

4) ထုပ်ပိုးပစ္စည်းများသည် ဖောက်သည်၏လိုအပ်ချက်များ သို့မဟုတ် အစုလိုက်နမူနာများနှင့် ကိုက်ညီသင့်သည်။

5) ရှင်းလင်းချက်စာသား၊ ညွှန်ကြားချက်များနှင့် ဆက်စပ်တံဆိပ်သတိပေးချက်များကို ဦးတည်ရာနိုင်ငံ၏ ဘာသာစကားဖြင့် ရှင်းလင်းစွာ ရိုက်နှိပ်ရပါမည်။

6) ညွှန်ကြားချက်များ၏ ဖော်ပြချက်သည် ထုတ်ကုန်နှင့် အမှန်တကယ်သက်ဆိုင်သည့် လုပ်ဆောင်ချက်များနှင့်အညီ ဖြစ်ရမည်။

1) သက်ဆိုင်သည့် စစ်ဆေးရေးစံနှုန်းများ- ISO 2859/BS 6001/ANSI/ASQ-Z 1.4 တစ်ခုတည်း နမူနာအစီအစဉ်၊ ပုံမှန်စစ်ဆေးခြင်း။

2) နမူနာအဆင့်- အောက်ပါဇယားရှိ နမူနာနံပါတ်များကို ကိုးကားပါ။

3) ထုတ်ကုန်အများအပြားကို စစ်ဆေးရန်အတွက် ပေါင်းစည်းပါက၊ ထုတ်ကုန်တစ်ခုစီအတွက် နမူနာနံပါတ်ကို အစုလိုက်တစ်ခုလုံးရှိ ထုတ်ကုန်အရေအတွက်၏ ရာခိုင်နှုန်းဖြင့် ဆုံးဖြတ်သည်။ သိမ်းပိုက်ထားသော ရာခိုင်နှုန်းအပေါ်အခြေခံ၍ ဤထုတ်ကုန်၏နမူနာနံပါတ်ကို အချိုးကျတွက်ချက်ပါ။ တွက်ချက်ထားသောနမူနာနံပါတ်သည် 1 ထက်နည်းပါက၊ နမူနာနှစ်ခုလုံးကို အသုတ်နမူနာအဖြစ်ယူမည် သို့မဟုတ် နမူနာတစ်ခုအား အထူးနမူနာအဆင့်စစ်ဆေးခြင်းအဖြစ် ယူပါမည်။

3) ထုတ်ကုန်အများအပြားကို စစ်ဆေးရန်အတွက် ပေါင်းစည်းပါက၊ ထုတ်ကုန်တစ်ခုစီအတွက် နမူနာနံပါတ်ကို အစုလိုက်တစ်ခုလုံးရှိ ထုတ်ကုန်အရေအတွက်၏ ရာခိုင်နှုန်းဖြင့် ဆုံးဖြတ်သည်။ သိမ်းပိုက်ထားသော ရာခိုင်နှုန်းအပေါ်အခြေခံ၍ ဤထုတ်ကုန်၏နမူနာနံပါတ်ကို အချိုးကျတွက်ချက်ပါ။ တွက်ချက်ထားသောနမူနာနံပါတ်သည် 1 ထက်နည်းပါက၊ နမူနာနှစ်ခုလုံးကို အသုတ်နမူနာအဖြစ်ယူမည် သို့မဟုတ် နမူနာတစ်ခုအား အထူးနမူနာအဆင့်စစ်ဆေးခြင်းအဖြစ် ယူပါမည်။

4) လက်ခံနိုင်သော အရည်အသွေးအဆင့် AQL- ကြီးလေးသော ချို့ယွင်းချက်များ ခွင့်မပြုပါ အရေးကြီးသော ချို့ယွင်းချက် AQL xx အဓိက ချို့ယွင်းချက် AQL xx အသေးစား ချို့ယွင်းချက် စံနှုန်း မှတ်ချက်- “xx” သည် ဖောက်သည် လိုအပ်သော လက်ခံနိုင်သော အရည်အသွေး အဆင့် စံနှုန်းကို ကိုယ်စားပြုသည်။

5) အထူး သို့မဟုတ် ပုံသေနမူနာအတွက် နမူနာအရေအတွက်၊ ညီညွတ်မှုမရှိသော နမူနာများကို ခွင့်မပြုပါ။

6) ချို့ယွင်းချက် အမျိုးအစားခွဲခြင်းအတွက် အထွေထွေစည်းမျဉ်းများ- (1) အရေးပါသော ချို့ယွင်းချက်- ထုတ်ကုန်များကို အသုံးပြုခြင်း သို့မဟုတ် သိမ်းဆည်းရာတွင် အန္တရာယ်ဖြစ်စေသော အကြောင်းရင်းများ သို့မဟုတ် သက်ဆိုင်ရာ ဥပဒေများနှင့် စည်းမျဉ်းများကို ချိုးဖောက်သည့် ချို့ယွင်းချက်များ။ (၂) အဓိကချို့ယွင်းချက်များ လုပ်ငန်းဆောင်တာချို့ယွင်းချက်များသည် အသုံးပြုမှု သို့မဟုတ် သက်တမ်းကို ထိခိုက်စေသည်၊ သို့မဟုတ် သိသာထင်ရှားသော အသွင်အပြင်ချွတ်ယွင်းချက်များသည် ထုတ်ကုန်၏ရောင်းအားတန်ဖိုးကို ထိခိုက်စေပါသည်။ (၃) အသေးစားချို့ယွင်းချက်များသည် ထုတ်ကုန်အသုံးပြုမှုကို မထိခိုက်စေဘဲ ထုတ်ကုန်၏ရောင်းအားတန်ဖိုးနှင့် မသက်ဆိုင်သော ချို့ယွင်းချက်များဖြစ်သည်။

7) ကျပန်းစစ်ဆေးခြင်းအတွက် စည်းမျဉ်းများ- (1) နောက်ဆုံးစစ်ဆေးခြင်းတွင် ထုတ်ကုန်များ၏ အနည်းဆုံး 100% ကို ထုတ်လုပ်ရောင်းချရန်အတွက် ထုပ်ပိုးထားပြီး ထုတ်ကုန်များ၏ 80% ကို ပြင်ပသေတ္တာများတွင် ထုပ်ပိုးထားရန် လိုအပ်ပါသည်။ အထူးလိုအပ်ချက်များမှလွဲ၍ (၂) နမူနာတစ်ခုတွင် ချို့ယွင်းချက်များစွာကို တွေ့ရှိပါက၊ အပြင်းထန်ဆုံးသော ချို့ယွင်းချက်ကို တရားစီရင်ရန်အတွက် အခြေခံအဖြစ် မှတ်တမ်းတင်ထားသင့်သည်။ ချွတ်ယွင်းချက်အားလုံးကို အစားထိုးရန် သို့မဟုတ် ပြုပြင်သင့်သည်။ ကြီးလေးသောချို့ယွင်းချက်များတွေ့ရှိပါက၊ အစုအဝေးတစ်ခုလုံးကို ပယ်ချသင့်ပြီး ဖောက်သည်သည် ကုန်ပစ္စည်းကို ထုတ်လွှတ်ခြင်းရှိမရှိ ဆုံးဖြတ်သင့်သည်။

4. စစ်ဆေးရေးလုပ်ငန်းစဉ်နှင့် ချို့ယွင်းချက် အမျိုးအစားခွဲခြားခြင်း။

အမှတ်စဉ် နံပါတ်အသေးစိတ်၊ ချို့ယွင်းချက် အမျိုးအစားခွဲခြားခြင်း CriticalMajorMinor1) ထုပ်ပိုးစစ်ဆေးခြင်း၊ ပလပ်စတစ်အိတ်အဖွင့်> 19 စင်တီမီတာ သို့မဟုတ် ဧရိယာ> 10x9 စင်တီမီတာ၊ အသက်ရှုကြပ်ခြင်းသတိပေးသည့် ဆိုင်းဘုတ်များ ရိုက်နှိပ်ထားခြင်း မရှိပါ၊ X ဘေးကင်းရေးသတိပေးချက် ဆိုင်းဘုတ်များ ပျောက်ဆုံးနေ သို့မဟုတ် ရိုက်နှိပ်မှု ညံ့ဖျင်းခြင်း၊ X ရှင်းလင်းချက် ဆိုင်းဘုတ်များ ပျောက်ဆုံးနေ သို့မဟုတ် ရိုက်နှိပ်မှု ညံ့ဖျင်းခြင်း၊ ပျောက်ဆုံးသွားမည့် နိုင်ငံ၏ X ဘာသာစကား ၊ X မူရင်း အထောက်အထား ပျောက်ဆုံးနေသည်၊ X တင်သွင်းသူ အမည်နှင့် လိပ်စာ ပျောက်ဆုံးနေသည် သို့မဟုတ် ရိုက်နှိပ်မှု ညံ့ဖျင်းခြင်း၊ X အမှတ်အသား ပြုလုပ်ခြင်း သို့မဟုတ် အနုပညာလက်ရာ ပြဿနာ- ပျောက်ဆုံးနေသော အကြောင်းအရာ၊ ဖော်မတ်မမှန်ကန်ခြင်း၊ X ကဲ့သို့သော ထုပ်ပိုးမှုပေါ်ရှိ အန္တရာယ်ရှိသော အစွန်းများနှင့် ချွန်ထက်သောအချက်များသည် ပျက်စီးခြင်း၊ အက်ကွဲခြင်း၊ ပုံပျက်ခြင်းနှင့် ညစ်ပတ်ခြင်း၊ XX မှားယွင်းသောပစ္စည်းများ သို့မဟုတ် အစွန်းအထင်းများ သို့မဟုတ် စိုစွတ်ခြင်းကဲ့သို့သော မှားယွင်းသောထုပ်ပိုးမှု X ဖြည်လိုက်သောထုပ်ပိုးခြင်း X မရှင်းလင်းသောပုံနှိပ်ခြင်း X pallet ထုပ်ပိုးမှုဖောက်သည်နှင့်မကိုက်ညီပါ။ လိုအပ်ချက်များ X သစ်သားထုပ်ပိုးမှု စည်းမျဉ်းစည်းကမ်းသတ်မှတ်ချက်များနှင့် မကိုက်ညီခြင်း X2) အရောင်းထုပ်ပိုးမှုစစ်ဆေးခြင်းအရွယ်အစား အမှား X ထုပ်ပိုးမှုအမှား X ပျောက်ဆုံးနေသည် desiccant X မှားယွင်းသော တွဲလောင်းကွင်း X ပျောက်ဆုံးနေသည့် ချိတ်ဆွဲကွင်း X ပျောက်ဆုံးနေသော ဆံချည်မျှင် သို့မဟုတ် အခြားအစိတ်အပိုင်းများ X ပျောက်ဆုံးနေသော ဆက်စပ်ပစ္စည်းများ X ပျက်စီးနေသည့် ပလပ်စတစ်အိတ် X ပလပ်စတစ်အိတ် အမှား X အနံ့ X မှို X စိုစွတ်စွတ် XX ဘေးကင်းရေး သတိပေးကြွေးကြော်သံများ ပျောက်ဆုံးနေ သို့မဟုတ် ရိုက်နှိပ်ထားသော ပျောက်ဆုံးနေသော သို့မဟုတ် မထွက်နိုင်သော X ရှင်းလင်းချက်သတိပေးဆောင်ပုဒ်များ

3) ပုံပန်းသဏ္ဍာန်နှင့်လုပ်ငန်းစဉ်စစ်ဆေးခြင်း။

ထိခိုက်ဒဏ်ရာရနိုင်ခြေရှိသော ကွိုင်များ X ချွန်ထက်သောအစွန်း X ချွန်ထက်သော အပ် သို့မဟုတ် သတ္တုနိုင်ငံခြားပစ္စည်း X ကလေးထုတ်ကုန်များတွင် သေးငယ်သော အစိတ်အပိုင်းများ X ထူးခြားသောအနံ့ X အသက်ရှင်သော အင်းဆက်များ X သွေးစွန်းထင်းခြင်း X ပျောက်ဆုံးသွားသော နိုင်ငံ၏ တရားဝင်ဘာသာစကား X ပျောက်ဆုံးနေသော မူလနေရာ X ချည်မျှင်ကွဲ X ကျိုးနေသော ချည်မျှင် X လှည့်နေသည် XX အရောင်ချည် XX ချည် XX ဗိုက်ကြီး XX ချည်ထုံး XX အပ်နှစ်ထပ် X အပေါက် X အထည်ပျက်စီး X စွန်းထင်း XX ဆီစွန်းထင်း XX ရေ အစွန်းအထင်း XX အရောင်ခြားနားချက် XX ခဲတံအမှတ်အသား XX ကော် အမှတ်အသား XX ချည်ခေါင်း XX နိုင်ငံခြားရုပ် XX အရောင်ခြားနားချက် X နွမ်းနွမ်း ironing XX ဖိသိပ်မှုပုံပျက်ခြင်း X compression တင်းမာခြင်း X တွန့် XX အတွန့် XX အနားသတ် XX ချည်မျှင်ကြမ်း X အစွန်းပေါက် X Jumping Thread XX Folding Thread XX မညီညာသောကြိုး XX မမှန်သောကြိုး XX Wave Needle XX ဖြည်းညှင်းစွာ အပ်ချုပ်ခြင်း X ညံ့ဖျင်းစွာ ပြန်လာခြင်း အပ် X ပျောက်သည့်နေ့စွဲ X လွဲချော်သည့်ရက်စွဲ X အပ်ချုပ်ခြင်း လွဲမှားခြင်း X ချုပ်ရိုး X ချုပ်ရိုးချုပ်သားတင်းမာမှု X ချုပ်ရိုးချုပ်သားတင်းမာမှု X အပ်ချုပ်ချည်ကြိုး X အပ်ချည်သွားများ အမှတ်အသား XX ချည်နှောင်ထားသောကြိုး XX ကွဲအက်ခြင်း X အရေးအကြောင်းချည်ကြိုး XX လိမ်ထားသော ချုပ်ရိုး X ချောင်ပိတ်ချုပ်ရိုး/အနားသတ် X Folding Seam Misalignment Seam Fold Direction X Seam Slip X Seam Misalignment X Seam Misalignment X Seam Misalignment X Seam Misalignment X Seam Misalignment X Missing Embroidery X Embroidery Misalignment X Boken Embroidery Thread X Boken of Embroidery Thread မှားယွင်းခြင်း XX Printing Misalignment XX Printing Misalignment XX ပုံနှိပ်ခြင်း အမှတ်အသား XX ပုံနှိပ်ခြင်း နေရာရွှေ့ပြောင်းခြင်း XX မှိန်ဖျော့ခြင်း XX ပုံနှိပ်ခြင်း ဆက်စပ်ပစ္စည်း အမှား X Velcro misalignment X Velcro mismatch X Elevator label ပျောက်ဆုံးခြင်း X Elevator label အချက်အလက်အမှား X Elevator label အချက်အလက် ပုံနှိပ်ခြင်း အမှား XX Elevator label အချက်အလက် အတားအဆီး XX Elevator label မလုံခြုံ XX တံဆိပ် ရှေ့နှင့်နောက် misalignment X skewed တံဆိပ် XX4) Functional inspection zipper၊ ခလုတ်၊ လေးခု၊ ခလုတ်၊ သံမှို၊ Velcro နှင့် အခြားအစိတ်အပိုင်းများ X မညီညာသော ဇစ်၏ ချွတ်ယွင်းချက် လုပ်ဆောင်ချက် XX

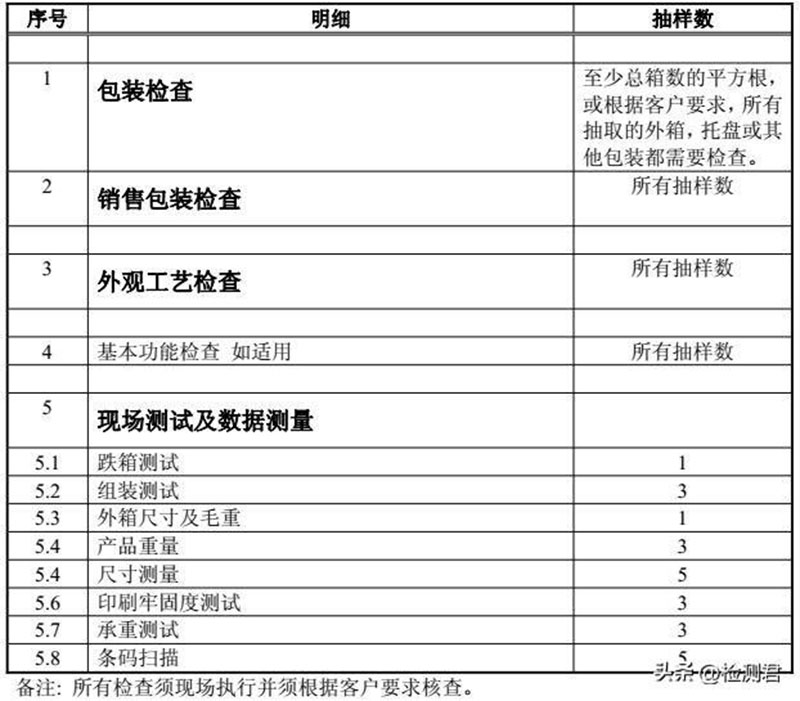

5. ဒေတာတိုင်းတာခြင်းနှင့် ဆိုက်တွင် စမ်းသပ်ခြင်း။ISTA IA drop box စမ်းသပ်မှု။ လုံခြုံရေးနှင့် လုပ်ဆောင်နိုင်စွမ်း ချို့ယွင်းချက်များ သို့မဟုတ် အရေးကြီးသော ချို့ယွင်းချက်များ တွေ့ရှိပါက၊ တပ်ဆင်ခြင်း စမ်းသပ်မှု တစ်ခုလုံးကို ပယ်ချပါမည်။ ထုတ်ကုန်အား ညွှန်ကြားချက်များအတိုင်း စုစည်းပြီး ဆက်စပ်ပစ္စည်းများ ပြည့်စုံစေရန်၊ တပ်ဆင်မှု ညွှန်ကြားချက်များ ရှင်းလင်းပြတ်သားပြီး တပ်ဆင်ပြီးနောက် ထုတ်ကုန်လုပ်ဆောင်မှု ပြီးစီးကြောင်း သေချာစေရန် သက်ဆိုင်ရာ ကုတင်အမျိုးအစားနှင့် လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်မည်ဖြစ်သည်။ အမြီးသေတ္တာတစ်ခုလုံး၏ အရွယ်အစားနှင့် အလေးချိန်သည် သည်းခံနိုင်မှု ± 5% ရှိသည့် အပြင်ပုံးပုံနှိပ်ခြင်းနှင့် ကိုက်ညီရပါမည်။ အလေးချိန်စစ်ဆေးခြင်းသည် ဖောက်သည်လိုအပ်ချက်အပေါ် အခြေခံမည်ဖြစ်ပြီး မလိုအပ်ပါက၊ သည်းခံနိုင်မှု ± 3% ကို သတ်မှတ်ပါ။ အသုတ်အရွယ်အစားစစ်ဆေးခြင်းတစ်ခုလုံးကို ငြင်းပယ်ပါ။ ဖောက်သည်လိုအပ်ချက်အရ လိုအပ်ချက်များမရှိပါက တွေ့ရှိသည့် အမှန်တကယ်အရွယ်အစားကို မှတ်တမ်းတင်ပါ။ ခိုင်မာမှုစမ်းသပ်ခြင်းအတွက် ပုံနှိပ်ခြင်းတစ်ခုလုံးကို ငြင်းပယ်ပါ။ စမ်းသပ်ရန်အတွက် 3M 600 ပလပ်စတစ်အိတ်များကို အသုံးပြု၍ ပုံနှိပ်ခြင်းရှိမရှိ၊ 1. ပရင်တာအား တွယ်ကပ်ရန် 3M ပလပ်စတစ်အိတ်ကို အသုံးပြုပြီး တိပ်ကို ဆုတ်ဖြဲရန် 2.45 ဒီဂရီကို ခိုင်မြဲစွာ နှိပ်ပါ။ 3. တိပ်နှင့် ပုံနှိပ်ခြင်းတွင် ပုံနှိပ်ခြင်း တွယ်ကပ်မှု ရှိ၊ မရှိ စစ်ဆေးပါ။ ကိုယ်အလေးချိန်စမ်းသပ်မှု တစ်ခုလုံးကို ငြင်းပယ်ပါ။ အလယ်တွင် load-bearing disc (100MM အချင်း) ကို အလယ်တွင် ထားကာ 1400N ၏ အင်အားကို 1 မိနစ်ကြာ အဆက်မပြတ် ထားပါ၊ ထုတ်ကုန်သည် မပျက်စီးဘဲ၊ ကွဲအက်နေပြီး လိုအပ်သလို ပုံမှန်အတိုင်း ဆက်လက်အသုံးပြုနိုင်ပါသည်။ ဘားကုဒ်များ အစုအဝေးတစ်ခုလုံးကို ပယ်ချသင့်သည်။ ဘားကုဒ်များကိုဖတ်ရန် ဘားကုဒ်စကင်နာကို အသုံးပြု၍ ဘားကုဒ်များကို စကင်န်ဖတ်ကာ နံပါတ်များနှင့် ဖတ်ရှုခြင်းတန်ဖိုးများ ကိုက်ညီမှုရှိမရှိ စစ်ဆေးပါ။ ချို့ယွင်းချက်အားလုံးကို ကိုးကားရန်အတွက်သာ စီရင်ဆုံးဖြတ်ခြင်းဖြစ်သည်။ ဖောက်သည်တွင် အထူးလိုအပ်ချက်များရှိပါက၊ ဖောက်သည်၏လိုအပ်ချက်များအပေါ် အခြေခံ၍ စီရင်ဆုံးဖြတ်သင့်သည်။

ပို့စ်အချိန်- မေ ၁၁-၂၀၂၃