भाग १. AQL के हो?

AQL (स्वीकार्य गुणस्तर स्तर) समायोजित नमूना प्रणालीको आधार हो, र आपूर्तिकर्ता र मागकर्ता द्वारा स्वीकार गर्न सकिने निरीक्षण लटहरूको निरन्तर पेश गर्ने प्रक्रियाको औसतको माथिल्लो सीमा हो। इन-प्रोसेस औसत भनेको "लट अस्वीकृति दर" वा "प्रति सय एकाइ दोषहरू" को रूपमा व्यक्त गरिएको लगातार पेश गरिएको निरीक्षण लटहरूको श्रृंखलाको औसत गुणस्तर हो। AQL र नमूना आकार बीचको सम्बन्ध एक निरीक्षण स्तर (तीन सामान्य निरीक्षण स्तर I, II, र III, र चार विशेष निरीक्षण स्तर S-1, S-2, S-3, र S-4) मा निहित छ। उदारता (गम्भीरता)।

उदाहरणका लागि, उत्पादन ब्याच N=4000, सहमत AQL=1.5%, र चयन गरिएको निरीक्षण स्तर II हो, समायोजन गरिएको एक-पटक नमूना निरीक्षण योजना निर्धारण गर्ने चरणहरू निम्न हुन्:

1) GB2828-81 तालिका अनुसार, नमूना सामग्री कोड L हो;

2) "सामान्य नमूना योजना" निर्धारण गर्नुहोस्: L र AQL = 1.5% सँग सम्बन्धित योग्य निर्णयहरूको संख्या 7 हो, अयोग्य निर्णयहरूको संख्या 8 हो, र नमूना सामग्री n = 200 हो। यसको अर्थ हो: 4,000 उत्पादनहरू मध्ये 200 नमूनाहरू लिइन्छ र निरीक्षणको लागि पठाइन्छ। यदि यी 200 मा अयोग्य उत्पादनहरूको संख्या 7 भन्दा कम वा बराबर छ भने, उत्पादनहरूको सम्पूर्ण ब्याच योग्य छ; यदि यो 8 भन्दा ठूलो वा बराबर छ भने, सम्पूर्ण ब्याच अयोग्य छ;

3) त्यसै गरी, "कसाउने", "आराम दिने" र "अत्यन्त आरामदायी" को नमूना योजना निर्धारण गर्नुहोस्;

4) चारवटा नमूना योजनाहरूलाई एकै ठाउँमा मिलाएर र गतिशील रूपान्तरण नियम (sap प्रणालीमा, शब्द गतिशील परिमार्जन नियम) प्रयोग गर्दा "समायोजित एक-पटक नमूना योजना" गठन हुन्छ;

5) माथिका उदाहरणहरूले GB2828 मानक पालना गर्दछ, जुन ISO2859 (गणना) सँग मेल खान्छ। SAP प्रणालीको संस्करण 4.5B मा नमूना योजनाको ISO संस्करण छ।

6) तपाईले SAP मानक प्रणाली 4.5B मा गतिशील परिमार्जन नियम "s01" लाई सन्दर्भ गर्न सक्नुहुन्छ, जुन अपेक्षाकृत स्पष्ट छ।

भाग २. व्यावहारिक AQL ज्ञान

1. AQL निरीक्षणको अवलोकन

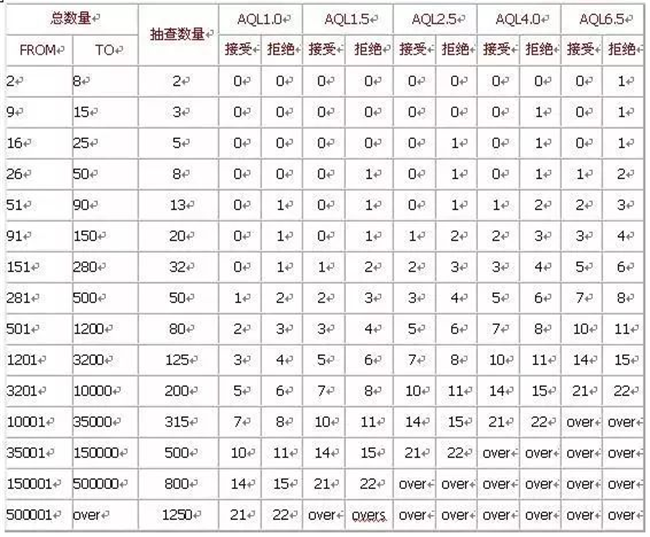

AQL: अंग्रेजी औसत गुणस्तर स्तरको संक्षिप्त नाम हो, अर्थात् औसत गुणस्तर स्तर। यो निरीक्षणको मापदण्ड हो, मानक होइन। निरीक्षणको क्रममा, नमूनाको मात्रा र योग्य र अयोग्य उत्पादनहरूको मात्रा अनुसार निर्धारण गरिन्छ: ब्याच दायरा, निरीक्षण स्तर, र AQL मान। कपडा गुणस्तर निरीक्षणले एक-पटक नमूना योजना अपनाउछ, कपडाको ब्याचको योग्य गुणस्तर स्तर (AQL) 2.5 हो, निरीक्षण स्तर सामान्य निरीक्षण स्तर हो, र निरीक्षण कठोरता सामान्य निरीक्षण हो। नमूना योजना तालिकामा देखाइएको छ:

सामान्य निरीक्षणको लागि नमूना योजना हो: (AQL-2.5 र AQL-4.0)

2. कपडा निरीक्षणका वस्तुहरू

1. आयाम र उपस्थिति निरीक्षण: - आयाम र उपस्थिति तालिका

1) कुञ्जी साइज बिन्दुहरू - कलर लम्बाइ (सादा बुनाई), कलर चौडाइ, कलर परिधि (बुना), कलर स्प्रेड (बुना) बस्ट, आस्तीन खोल्ने (लामो बाहुला), आस्तीन लम्बाइ (बाहुको किनारा सम्म), पछाडि लम्बाइ (सादा बुनाई) केन्द्र मापन (बुना) / काँध शीर्ष मापन प्यान्ट, कम्मर, तल्लो हिप, अगाडि लहर, पछाडि लहर, जिपर खोल्ने, हेम खोल्ने, भित्री परिधि / पछाडिको मध्य-लम्बाइ अन्य (एकल टुक्रा/सेट), ऊर्ध्वाधर हुँदा कपडा, प्यान्टको आकार।

2) गैर-महत्वपूर्ण आयाम बिन्दुहरू - गैर-महत्वपूर्ण आयाम बिन्दुहरू, जस्तै न्यूनतम हुनै पर्छ, काँधको उचाइ, बस्ट, आस्तीन, कलर चौडाइ, आस्तीन, अगाडि र पछाडिको छालहरू, कम्मरको भित्री परिधि, तल्लो हिप परिधि, फ्ल्याट पकेट, खोल्ने ।

2. दोष निरीक्षण: उपस्थिति, आकार, ड्रेसिङ र सबै लुगाहरु को दोष अलग अलग वर्गीकरण गरिएको छ।

दोष को सामग्री संलग्न छ।

तीन। ग्रेडिङ

AQL कपडाको 100 टुक्राहरूमा दोष बिन्दुहरूको सबैभन्दा ठूलो संख्या हो। यो नमूना निरीक्षण पछि योग्य निर्णय एसी (टुक्राहरू) को संख्यामा आधारित छ, र यस कपडा ब्याच (टुक्रा) को औसत प्रशोधन स्तर सन्तोषजनक मानिन्छ। जब अयोग्य निर्णयहरू पुन (टुक्राहरू) को संख्या पुग्छ, यो गार्मेन्ट ब्याच (टुक्रा) को औसत प्रशोधन स्तर एक अस्वीकार्य स्तर मानिन्छ। निरीक्षण प्रक्रियाको क्रममा स्कोरिङका लागि निम्न मानक स्कोरिङ मापदण्डहरू छन्:

1. सामान्य दोषहरू - अर्डरको संगठनात्मक विशिष्टताहरू र गुणस्तर मापदण्डहरूबाट सुरु गरी, यो उत्पादनको प्रदर्शनमा पुग्न सक्दैन, जसले कपडाको उपस्थिति र भित्री भागलाई असर गर्छ। गैर-महत्वपूर्ण आयामी बिन्दुहरू र सामान्य दोषहरूले पुन: कार्यको क्रममा कपडाको उपस्थिति र भित्री प्रकृतिमा दोषहरूको प्रभावलाई हटाउन सक्छ। यदि कपडालाई यो दोषको आधारमा पुन: काम गरिएको छ भने, ढुवानी अघि 100% पुन: निरीक्षण गरिनु पर्छ, र निरीक्षकले निरीक्षणको विशिष्ट विशिष्टता, रंग, आकार, आदि सीमित गर्न सक्छ। तीन सामान्य दोषहरू एक गम्भीर दोषमा परिणत हुन्छन्।

2. गम्भीर दोषहरू - लुगाको रूप र आकारलाई असर गर्छ। उपभोक्ताले खरिद गर्दा त्यस्तो खराबी देखेपछि कपडा फेरि किन्ने छैन वा त्यस्तो खराबीले कपडालाई पहिलो पटक असहज महसुस गरेमा वा धोएपछि उपभोक्ताले फिर्ता गर्नेछन् । जस्तै क्षति, दाग, रंग बार, प्वाल, महत्वपूर्ण आयाम बिन्दु, आदि सबै गम्भीर दोषहरू छन्। यदि गम्भीर दोष फेला पर्यो भने, दोस्रो कपडा अस्वीकार्य वा अस्वीकार्य मानिन्छ।

चार। तीन-चरण निरीक्षण विधि (पूर्व-उत्पादन निरीक्षण, उत्पादन लाइन निरीक्षण सुरु, अन्तिम उत्पादन निरीक्षण)

1. पूर्व उत्पादन निरीक्षण

यो एक जन्मपूर्व निरीक्षण हो, विशिष्ट विशिष्टताहरू वा कम्पनीको सामान्य आवश्यकताहरू जाँच गर्न, यो निरीक्षणको फोकस हो: ड्रेसिङ, प्याकेजिङ्ग, ट्रेडमार्क, छापिएको ढाँचा, रंग मापदण्डहरू, स्पेसिफिकेशन पाना र सबै सान्दर्भिक जानकारीहरू पुन: जाँच गर्दै, यसको काट्नु अघि सफा गर्नुहोस्। सामग्री।

2. उत्पादन समयमा निरीक्षण

तयार उत्पादनहरूको पहिलो वा पहिलो ब्याच पुष्टि गरेपछि, नमूनाद्वारा तयार उत्पादनहरू जाँच गर्नुहोस्, र सामग्रीहरू जाँच गर्नुहोस्: साइज, रङ, डिजाइन, सामग्री, संगठनात्मक संरचना, ह्यान्डवर्क, समाप्त उत्पादनको ट्रेडमार्क, मूल्य ट्याग, र प्याकेजिङ्ग। यदि कुनै समस्या छ भने, जानकारी काट्न, सिलाई, तिनीहरूलाई पुन: जाँच र सही गर्न फिर्ता फिड गर्नुपर्छ।

3. समाप्त उत्पादन निरीक्षण

सामान्यतया, उत्पादनको कम्तिमा 80% पूरा भएको छ र ढुवानीको लागि प्याकेज गरिएको छ। निरीक्षण गर्नका लागि नमूनाहरू समाप्त कपडाहरूबाट अनियमित रूपमा चयन गरिनु पर्छ। यदि निरीक्षण असफल भयो भने, सम्पूर्ण ब्याच 100% निरीक्षण गरिनु पर्छ, र गैर-अनुरूप उत्पादनहरू कारखानाद्वारा पुन: काम गरिनेछ। अन्तिम निरीक्षण प्रतिवेदनले निर्धारण गर्छ: 1. गहुँको बाकस सही छ, 2. कार्टनको कूल तौल र आकार, 3. सामानको शुद्ध वजन, 4. अन्तिम साइज र रङ मिलान।

पाँच। सुई पत्ता लगाउने

उत्पादन प्रक्रियामा कमजोर व्यवस्थापनको कारण, कपडा जस्ता रजाई उत्पादनहरूमा प्रायः भाँचिएका सुईहरू (सिलाई सुई, पिन, आदि सहित) हुन्छन्। 1980 को दशकमा, कपडामा भाँचिएको सुईको कारणले गर्दा उपभोक्ता चोटपटक बारम्बार भयो, जसले सरकारले भाँचिएको सुईको नियन्त्रणलाई बलियो बनाउन कानूनको रूपमा उपभोक्ता अधिकार संरक्षण नियमहरू जारी गर्न प्रेरित गर्यो। नियमावली अनुसार उत्पादन तथा वितरण गरिने वस्तुमा सुई फुटेको पाइएमा उत्पादक तथा बिक्रेतालाई कडा कारबाही हुने र उपभोक्तालाई नोक्सान पुर्याएमा क्षतिपूर्ति समेत दिइने व्यवस्था छ । भाँचिएको सुईले गर्दा हुने आर्थिक नोक्सानबाट बच्नका लागि, कपडा आयातकर्ताहरूले उत्पादकहरूलाई कारखाना छोड्नु अघि सुईहरू निरीक्षण गर्न आवश्यक मात्र नभई सुई निरीक्षणको लागि विशेष निरीक्षण कारखानाहरू पनि स्थापना गर्छन्। सुई निरीक्षण पास गरेका उत्पादनहरूको लागि, सुई निरीक्षण चिन्ह झुण्ड्याउनुहोस् वा जोड्नुहोस्।

छ। कपडा परीक्षण

1. कपडा परीक्षण गरिएको देखाउन आवश्यक छ

2. कपडा परीक्षण निम्नानुसार गरिन्छ

1) निरीक्षकले अनियमित रूपमा परीक्षणको लागि थोकबाट तयार-बनाएका कपडाहरू छान्छन्

2) बल्क जस्तै कपडाको समान गुणस्तर नमूना सेट संग परीक्षण गर्नुहोस्

3) कारखाना आफैले मानक कपडा धुने परीक्षण विधि प्रयोग गरेर परीक्षण

अन्तिम प्रयोग व्यक्तिगत रूपमा निरीक्षक द्वारा निरीक्षण गरिनु पर्छ, र यदि त्यहाँ नियमहरू उल्लङ्घन गर्ने सुविधाहरू छन् भने, एक विस्तृत अवलोकन रिपोर्ट लेख्नुपर्छ।

संलग्नक: दोषहरूको सूची

१. कपडाको उपस्थितिसँग सम्बन्धित दोषहरू

■ कपडाको रङले तोकिएको दायरा नाघ्यो, वा नियन्त्रण कार्डमा स्वीकार्य दायरा नाघ्यो

■ स्पष्ट रंग भिन्नताका साथ चलचित्रहरू/लाइनहरू/दृश्य सामानहरू

■ स्पष्ट सतह गोलाकार 204. मुद्रण दोषहरू

■ रंगको अभाव

■ रङ पूर्ण रूपमा ढाकिएको छैन

■ गलत हिज्जे 1/16″* ढाँचाको दिशाले विनिर्देश 205 पूरा गर्दैन। स्ट्रिपहरू गलत मिलाइएका छन्, र जब संगठनात्मक संरचनाले स्ट्रिपहरूलाई पङ्क्तिबद्ध गर्न आवश्यक छ, गलत 1/4

■ 1/4″ भन्दा बढी मिसाइलमेन्ट (प्लेकेट वा ट्राउजर खोल्दा)

■ 1/8″ भन्दा बढी मिसाइलाइनमेन्ट, प्लेकेट वा केन्द्रको टुक्रा

■ 1/8″ भन्दा बढीले गलत स्थानमा राखिएको, झोला र पकेट फ्ल्याप 206। कपडा झुकेको वा तिरेको, 1/2″ भन्दा बढीले बराबर नभएको ड्रेसिङ,

■ टुटेको धागो, टुटेको टुक्रा (यार्न), कम सुईले गर्दा प्वालहरू

■ स्थायी तेर्सो रेखाहरू, स्टिचहरू सहित कपडामा ठाडो रेखाहरू

■ तेल, फोहोर, आस्तीन लम्बाइ भित्र देखिने

■ प्लेड कपडाको लागि, उपस्थिति र संकुचन काट्ने सम्बन्धले प्रभावित हुन्छ (सपाट रेखाहरू ताना र बाने दिशाहरूमा व्यक्त गरिन्छ)

■ त्यहाँ स्पष्ट रङ र स्ट्रिपहरू छन्, जसले ठूलो दायरामा उपस्थितिलाई असर गर्छ

■ खुला अस्तर रंग

■ गलत ताना, गलत वेफ्ट (बुनिएको) ड्रेसिङ, स्पेयर पार्ट्स

■ अस्वीकृत ड्रेसिङको प्रयोग वा प्रतिस्थापन जसले कपडाको उपस्थितिलाई असर गर्छ, जस्तै पेपर ब्याकिङ, आदि।

■ कुनै पनि विशेष ड्रेसिङ स्पेयर पार्टहरू हराइरहेको वा बिग्रिएको छ, ताकि तिनीहरू मूल आवश्यकताहरू अनुसार प्रयोग गर्न सकिँदैन, जस्तै बटनहरू बटन गर्न सकिँदैन, जिपरहरू बन्द गर्न सकिँदैन, र कपडाको प्रत्येक टुक्राको निर्देशन लेबलमा फ्युजिबल चीजहरू संकेत गरिएको हुँदैन।

■ कुनै पनि संगठनात्मक संरचनाले कपडाको उपस्थितिलाई प्रतिकूल असर गर्छ

■ आस्तीन रिभर्स र ट्विस्ट

2. बटन

■ बटन छुटेको नङ

■ भाँचिएको, क्षतिग्रस्त, दोषपूर्ण, उल्टो

■ विनिर्देशहरू पूरा गर्दैन

■ बटनहरू धेरै ठूला वा धेरै सानो छन्

■ बटनहोल burrs, (चक्कु पर्याप्त छिटो नभएको कारण)

■ विकृत वा गलत स्थिति, विरूपण परिणाम

■ रेखाहरू रङसँग पङ्क्तिबद्ध छैनन्, वा रङ पङ्क्तिबद्धता राम्रो छैन

■ धागोको घनत्व कपडाको विशेषताहरूसँग मेल खाँदैन

3. कागज अस्तर

■ फ्युजिबल पेपर लाइनर प्रत्येक कपडासँग मिल्नुपर्छ, फोम, रिंकल होइन

■ काँध प्याड भएको लुगाका लागि, काँधको प्याड हेमबाट बाहिर नफर्काउनुहोस्

4. जिपर

■ कुनै कार्यात्मक असक्षमता

■ दुबै छेउको कपडा दाँतको रङसँग मेल खाँदैन

■ जिपर कार धेरै टाइट वा धेरै ढीलो छ, जसको परिणाम असमान जिपर बल्ज र पकेटहरू छन्।

■ जिपर खोलेपछि लुगा राम्रो देखिदैन

■ जिपर साइड टेप सीधा छैन

■ पकेट जिपर खल्तीको माथिल्लो आधा भाग फुलाउन पर्याप्त सीधा छैन

■ एल्युमिनियम जिपर प्रयोग गर्न सकिँदैन

■ जिपरको साइज र लम्बाइ कपडा प्रयोग गरिएको ठाउँको लम्बाइसँग मेल खाँदैन, वा निर्दिष्ट आवश्यकताहरू पूरा गर्दैन।

5. मकै वा हुक

■ नङ छुटेको वा गलत ठाउँमा नङ लगाउनु

■ हुक र मकै केन्द्रबाट बाहिर छन्, र जब बाँधिएको छ, बन्धन बिन्दुहरू सीधा हुँदैनन्।

■ नयाँ धातुका सामानहरू, हुकहरू, आइलेटहरू, स्टिकरहरू, रिभेट्स, फलामका बटनहरू, इत्यादिहरू रस्ट-प्रूफ वा सफा गर्न सजिलो हुँदैनन्।

■ अनुपयुक्त विनिर्देशहरू र गलत स्थिति

6. बेल्ट

■ रङले आवश्यकताहरू पूरा गर्दैन

■ ब्यान्डविथ स्पेसिफिकेशनको १/४″ भन्दा बढी छ

■ बटनहोलहरूको संख्या आवश्यकता अनुसार छैन

■ बेल्टको माथिल्लो सिलाई असमान वा झुर्रिएको छ

■ बकल पिन हराइरहेको छ वा बकल बलियो छैन

■ बकल र बेल्टको साइज मिल्दैन

■ बेल्टको लम्बाइ कपडासँग मिल्दोजुल्दो हुनुपर्छ

■ कोष्ठक भएको लुगाको लागि, भित्री कोष्ठकहरू खुला हुनु हुँदैन, (हेम)

■ धातुका सबै सामानहरू (आँखा, हुक, सिसा, बकलहरू) रस्ट-प्रूफ, धुने र सुख्खा हुनुपर्छ।

7. लेबल धुनुहोस् र ट्रेडमार्क लेख्नुहोस्

■ धुने लेबल तार्किक रूपमा लेखिएको छैन, वा सावधानीहरू अस्पष्ट छन्, र लिखित सामग्रीले सबै ग्राहकहरूको आवश्यकताहरू पूरा गर्दैन।

■ गलत फाइबर संरचना उत्पत्ति र RN नम्बर

■ ट्रेडमार्कको स्थानले आवश्यकताहरू पूरा गर्दैन

■ लोगो पूर्ण रूपमा देखिने, स्थिति त्रुटि +-1/4″ 0.5 रेखा हुनुपर्छ

8. हुकहरू, रिभेट्स, बटन हुकहरू, बटनहरूमा त्रुटिहरू, क्षति, गलत स्थानहरू, र कुरूप देखिने

9. मेसिन लाइन

■ सुई प्रति इन्च +2/-1 आवश्यकताहरू भन्दा बढी छ, वा विनिर्देशहरू पूरा गर्दैन

■ स्टिचको आकार र ढाँचाले आवश्यकताहरू पूरा गर्दैन, उदाहरणका लागि, हाओक पर्याप्त बलियो छैन।

■ थ्रेड उल्टो हुँदा कम्तिमा 2-3 स्टिचहरू पछाडि स्टिच गर्नुहोस्

■ मर्मत टाँकाहरू, दुबै छेउमा 1/2″ भन्दा कम दोहोर्याउनुहोस्, चेन स्टिचहरू ओभरलक स्टिचहरू वा चेन स्टिचहरू समावेश गर्न सकिन्छ जुन बेर्नु पर्छ।

■ दोषपूर्ण टाँकाहरू

■ चेन स्टिच, ओभरकास्ट, ओभरलक स्टिच, टुटेको, कम, स्किप स्टिच

■ प्रत्येक 6″ सिममा महत्वपूर्ण भागहरूमा लक स्टिच, छाडिएको स्टिच र भाँचिएको थ्रेडहरूलाई अनुमति दिइन्छ।

■ बटनहोल स्किप स्टिच, काट्नुहोस्, ढिलो स्टिच, पूर्ण रूपमा सुरक्षित छैन, गलत केन्द्र स्थिति, ढीलो, आवश्यक अनुसार सबै X स्टिचहरू छैनन्।

■ बाधा लम्बाइ, स्थिति, चौडाई, टाँकाको घनत्व आवश्यकताहरू पूरा गर्दैन वा हटाइन्छ

■ टाइटनेसको कारण कालो धागोहरू घुमाउने र चर्को पार्ने

■ अनियमित वा असमान टाँका, कमजोर सीम नियन्त्रण

■ नियन्त्रण बाहिर स्टिचहरू

■ विशेष धागो आकारले लुगाको स्थिरतालाई असर गर्छ

■ जब सिलाईको धागो धेरै टाइट हुन्छ, यसले सामान्य अवस्थामा हुँदा धागो र कपडा भाँच्न सक्छ। धागोको लम्बाइ ठीकसँग नियन्त्रण गर्न, सिलाई धागो 30% -35% द्वारा विस्तार गर्नुपर्छ।

■ मूल किनारा सिलाई बाहिर छ

■ टाँकाहरू बलियो रूपमा खुला छैनन्

■ गम्भिर रूपमा घुमाइएको, जब दुबै छेउका स्टिचहरू एकसाथ स्टिच गरिन्छ, तिनीहरूलाई पर्याप्त सीधा राखिएको छैन ताकि ट्राउजर समतल नहोस्, र ट्राउजरहरू ट्विस्ट हुन्छन्।

■ थ्रेडको लम्बाइ १/२″ भन्दा लामो छ

■ ०.५ स्टिचहरू कपडामा क्रोसेट मुनि वा 1/2″ हेम माथि देखिने:

■ टुटेको तार, १/४” बाहिर

■ शीर्ष स्टिच, एकल र दोहोरो सुई टाउको देखि औँला सम्म छैन, एक स्टिच को लागी 0.5 स्टिच, Haoke

■ सबै कार लाइनहरू कपडामा सीधा हुनुपर्छ, घुमाउरो र तिरस्कृत हुनुहुँदैन, त्यहाँ बढीमा तीन ठाउँहरू छन् जुन सीधा छैनन्।

■ सिलाईको pleated क्षेत्र 1/4 भन्दा बढी छ, आन्तरिक प्रदर्शन बहु-सुई निश्चित छ, र बाहिरी कार बाहिर छ

10. समाप्त उत्पादन प्याकेजिङ

■ कुनै इस्त्री, फोल्डिंग, ह्याङ्गिङ, प्लास्टिकको झोला, झोला र मिल्दो आवश्यकताहरू पूरा गर्दैन

■ खराब इस्त्रीमा क्रोमेटिक विकृति, अरोरा, रङ्ग र अन्य कुनै पनि दोषहरू समावेश छन्।

■ साइज स्टिकरहरू, मूल्य ट्यागहरू, ह्याङ्गर आकारहरू उपलब्ध छैनन्, ठाउँमा छैनन्, वा निर्दिष्टीकरण बाहिर छन्

■ कुनै पनि प्याकेजिङ्गले आवश्यकताहरू पूरा गर्दैन (ह्याङ्गर, झोला, कार्टन, बक्स ट्यागहरू)

■ मूल्य ट्यागहरू, ह्याङ्गर साइज लेबलहरू, प्याकेजिङ बोर्डहरू सहित अनुचित वा अतार्किक मुद्रण

■ कार्टनको सामग्री कपडाको मुख्य दोष सूची अनुरूप छैन

11、सामानहरू

रंग, विशिष्टता, र उपस्थिति जस्ता सामानहरूले आवश्यकताहरू पूरा गर्दैनन्। जस्तै काँधको पट्टा, पेपर लाइनिङ, इलास्टिक, जिपर, बटन, आदि।

12、संरचना

■ अगाडिको हेम १/४ इन्च फ्लस गर्दैन

■ अस्तर शीर्षमा खुला छ

■ एट्याचमेन्टहरू र फिल्म जडानहरू सीधा र 1/4″ भन्दा बढी हुँदैनन्। केसहरू, हात पिंजराहरू

■ प्याच लम्बाइमा 1/4″ भन्दा बढीसँग मेल खाँदैन

■ स्टिकरको आकार राम्रो नभएकोले टाँसेपछि दुबै तिर उभिन्छ

■ स्टिकरहरूको अनुचित स्थान

■ कम्मर अनियमित छ वा सम्बन्धित भागको चौडाइ 1/4″ नाघेको छ।

■ लोचदार वेबिङ समान रूपमा वितरण गरिएको छैन

■ बायाँ र दायाँ स्टिचहरू 1/4″ भित्र र बाहिर सर्ट, टप, प्यान्ट भन्दा बढी हुनु हुँदैन।

■ रिबड कलर, केभ 3/16″ भन्दा बढी चौडाइ छैन

■ लामो बाहुला, हेम, र उच्च घाँटी रिबिङ, 1/4″ भन्दा बढी चौडा छैन

■ प्लेकेटको स्थिति 1/4″ भन्दा बढी हुँदैन। जिपर बन्द हुँदा, कपडा छोपिएको छैन, वा जिपर खोलिएको छ र सीधा बन्द छैन, र आस्तीन र कफ दोषपूर्ण छन्

■ आस्तीनमा खुला टाँकाहरू

■ कफ मुनि संलग्न हुँदा 1/4″ भन्दा बढी द्वारा गलत अलाइन गरिएको

■ कफी सीधा छैन

■ स्लिभमा राख्दा क्राफ्ट 1/4″ भन्दा बढी स्थितिबाट बाहिर हुन्छ

■ भित्री ज्याकेट, बायाँ ट्यूब देखि दायाँ ट्यूब, बायाँ पट्टी दायाँ पट्टी भिन्नता 1/8″ पट्टी 1/2″ विशेष चौडाइ 1/4″ पट्टी भन्दा कम,

■ बायाँ र दायाँ बाहुलाको लम्बाइ बीचको भिन्नता 1/2″ भन्दा बढी छ

■ अत्याधिक बलिङ, चाउरी पर्नु, र कलर घुमाउनु (कलरको माथिल्लो भाग)

■ कलरका टिपहरू एकरूप छैनन्, वा स्पष्ट रूपमा आकार बाहिर छन्

■ कलरको दुबै छेउमा 1/8″ भन्दा बढी

■ कलर ड्रेसिङ स्पष्ट रूपमा असमान, धेरै टाइट वा धेरै ढीलो छ

■ कलरको सिलाई माथिदेखि तलसम्म असमान छ, र भित्री कलर खुला छ

■ कलर पछि, केन्द्र बिन्दु गलत छ

■ पछाडिको केन्द्रको कलरले कलरलाई ढाक्दैन

■ असमानता, विरूपण, वा नराम्रो रूप हटाउन

■ दाह्रीको फ्लाई असंतुलित हुन्छ, 1/4″ भन्दा बढी जब काँधको टाँका अगाडिको खल्तीसँग तुलना गरिन्छ।

■ पकेट स्तर असंतुलित छ, 1/4″ भन्दा बढी केन्द्र बन्द छ

■ स्पष्ट झुकाउने, पकेट कपडाको स्पेसिफिकेशन र तौलले नियमहरू पूरा गर्दैन, र पकेट साइज अनुपात भन्दा बाहिर छ

■ फ्ल्यापको कुनाहरू 1/8″ ले पकेट भन्दा बढी छ

■ आकार फरक छ, वा झोला स्पष्ट रूपमा तेर्सो, बायाँ र दायाँतिर टाँसिएको छ

■ स्पष्ट तिरछा, 1/8″ केन्द्र रेखा बन्द

■ 1/4″ माथि बकल स्थिति

■ आकार, गलत रंग संग

■ रेखाको रङ यससँग मेल खाँदैन

■ झुर्रिएको वा असमान

■ १/४ भन्दा बढी″

■ फरक आकारको कफ हेम, स्क्यू र खराब उपस्थिति

■ हेम हेम १/२″ भन्दा बढी बायाँ र दायाँ वा अगाडि र पछाडि

■ हेम्स, इलास्टिक्स, छेउमा टाई, कलर, आस्तीन, खुट्टा खोल्ने, र कम्मर खोल्ने 1/8″ भन्दा बढि पङ्क्तिबद्ध हुँदैन।

पोस्ट समय: अगस्ट-08-2022