उत्पादनको उपस्थिति गुणस्तर संवेदी गुणस्तरको महत्त्वपूर्ण पक्ष हो। उपस्थिति गुणस्तरले सामान्यतया उत्पादनको आकार, रंग टोन, चमक, ढाँचा, र अन्य दृश्य अवलोकनहरूको गुणस्तर तत्वहरूलाई जनाउँछ।

स्पष्ट रूपमा, सबै दोषहरू जस्तै बम्पहरू, स्क्र्याचहरू, इन्डेन्टेसनहरू, खरोंचहरू, खियाहरू, मोल्डहरू, बबलहरू, पिनहोलहरू, खाडलहरू, सतह दरारहरू, डेलेमिनेशन, झुर्रियाँहरू, आदिले उत्पादनको उपस्थिति गुणस्तरमा प्रभाव पार्छ। थप रूपमा, धेरै उपस्थिति उत्पादन गुणस्तर कारकहरूले प्रत्यक्ष रूपमा उत्पादन प्रदर्शन, आयु, र अन्य पक्षहरूलाई असर गर्छ। चिल्लो सतहहरू भएका उत्पादनहरूमा बलियो खिया प्रतिरोध, कम घर्षण गुणांक, राम्रो पहिरन प्रतिरोध, र कम ऊर्जा खपत हुन्छ।

उत्पादनको उपस्थिति गुणस्तरको मूल्याङ्कनमा विषयगतताको निश्चित डिग्री हुन्छ। सकेसम्म वस्तुनिष्ठ निर्णय गर्नको लागि, निम्न निरीक्षण विधिहरू प्राय: औद्योगिक उत्पादन गुणस्तर निरीक्षणमा प्रयोग गरिन्छ।

(१)मानक नमूना समूह विधि। योग्य र अयोग्य नमूनाहरूलाई मानक नमूनाहरूको रूपमा पूर्व चयन गर्नुहोस्, जहाँ अयोग्य नमूनाहरूमा गम्भीरताको फरक डिग्रीका साथ विभिन्न दोषहरू छन्।

मानक नमूना धेरै निरीक्षकहरू (मूल्याङ्कनकर्ताहरू) द्वारा बारम्बार अवलोकन गर्न सकिन्छ र अवलोकन परिणामहरू सांख्यिकीय रूपमा विश्लेषण गर्न सकिन्छ। तथ्याङ्कीय नतिजाहरूको विश्लेषण पछि, कुन दोष कोटिहरू अनुचित रूपमा निर्दिष्ट गरिएको छ भनेर निर्धारण गर्न सम्भव छ; कुन निरीक्षकहरूलाई मापदण्डहरूको गहिरो समझ छैन; कुन निरीक्षकहरूमा आवश्यक प्रशिक्षण र विवेक कौशलको कमी छ।

(२)फोटो अवलोकन विधि।फोटोग्राफीको माध्यमबाट, योग्य उपस्थिति र स्वीकार्य दोष सीमाहरू तस्बिरहरूद्वारा प्रतिनिधित्व गर्न सकिन्छ, र तुलनात्मक निरीक्षणको लागि विभिन्न अस्वीकार्य दोषहरूको विशिष्ट फोटोहरू पनि प्रयोग गर्न सकिन्छ।

(३)दोष प्रवर्धन विधि।उत्पादनको सतहलाई म्याग्निफाइ गर्न म्याग्निफाइङ ग्लास वा प्रोजेक्टर प्रयोग गर्नुहोस् र देखाइएको सतहमा दोषहरू खोज्नुहोस्, दोषहरूको प्रकृति र गम्भीरता सही रूपमा निर्धारण गर्न।

(४)बेपत्ता दूरी विधि।उत्पादन प्रयोग साइटमा जानुहोस्, उत्पादनको उपयोग अवस्थाहरू निरीक्षण गर्नुहोस्, र उत्पादनको उपयोग स्थिति अवलोकन गर्नुहोस्। त्यसपछि उत्पादनको वास्तविक उपयोग अवस्थाहरू अनुकरण गर्नुहोस्, र निरीक्षणको लागि अवलोकन अवस्थाको रूपमा सम्बन्धित समय, अवलोकन दूरी, र कोण निर्दिष्ट गर्नुहोस्। उदाहरणका लागि, यदि कुनै निश्चित उत्पादनको उपस्थिति दोष एक मिटरको दूरीबाट 3 सेकेन्ड भित्र देख्न सकिँदैन भने, यो योग्य मानिन्छ, अन्यथा यो अयोग्य मानिन्छ। यो विधि विभिन्न प्रकार र उपस्थिति दोषहरूको गम्भीरतामा आधारित वस्तुद्वारा मानक वस्तुहरू सेट गर्न र वस्तुद्वारा निरीक्षण वस्तु सञ्चालन गर्नु भन्दा धेरै सुविधाजनक र लागू हुन्छ।

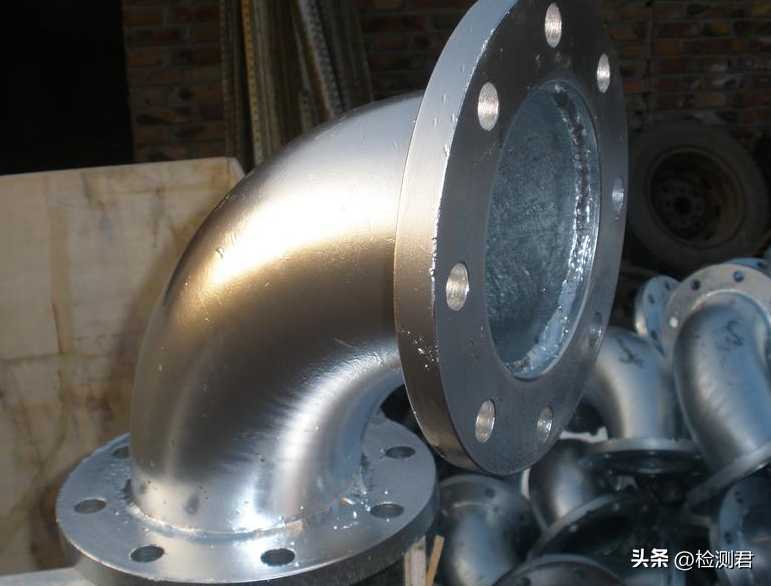

उदाहरण: कम्पोनेन्टहरूमा जस्ती कोटिंगको उपस्थिति गुणस्तर निरीक्षण।

① उपस्थिति गुणस्तर आवश्यकताहरू।जस्ती तहको उपस्थिति गुणस्तरले चार पक्षहरू समावेश गर्दछ: रंग, एकरूपता, स्वीकार्य दोषहरू, र गैर-स्वीकृति दोषहरू।

रङ। उदाहरण को लागी, जस्ती तह एक हल्का बेज रंग संग एक हल्का खैरो हुनुपर्छ; प्रकाशमा पर्दा, जस्ती तह एक निश्चित चमक र हल्का नीलोको हल्का संकेतको साथ चाँदीको सेतो हुन्छ; फास्फेट उपचार पछि, जस्ती तह हल्का खैरो चाँदी खैरो हुनुपर्छ।

एकरूपता। ग्याल्भेनाइज्ड लेयरलाई राम्रोसँग क्रिस्टलाइज्ड, एकसमान र निरन्तर सतह हुनु आवश्यक छ।

अनुमतियोग्य दोषहरू। उदाहरणका लागि, हल्का पानी चिन्हहरू; धेरै महत्त्वपूर्ण भागहरूको सतहमा हल्का स्थिरता चिन्हहरू; एउटै भागमा रङ र चमकमा थोरै भिन्नताहरू छन्।

कुनै दोष अनुमति छैन। उदाहरण को लागी, छाला, छाला, जलन, नोडुलेशन, र कोटिंग को पिटिङ्ग; डेन्ड्रिटिक, स्पन्जी, र धारीदार कोटिंग्स; अशुद्ध नुन दाग, आदि।

② उपस्थिति निरीक्षणको लागि नमूना।महत्त्वपूर्ण भागहरू, महत्वपूर्ण भागहरू, ठूला भागहरू, र 90 टुक्राहरू भन्दा कम ब्याच साइज भएका साधारण भागहरूको लागि, गैर-अनुरूप उत्पादनहरू हटाउनको लागि उपस्थिति 100% निरीक्षण गरिनु पर्छ; ९० टुक्रा भन्दा ठूला ब्याच साइज भएका सामान्य भागहरूको लागि, नमूना निरीक्षण गर्नुपर्दछ, सामान्य निरीक्षण स्तर II र योग्य गुणस्तर स्तर १.५%। तालिका 2-12 मा निर्दिष्ट सामान्य निरीक्षण नमूना योजना अनुसार निरीक्षण गरिनु पर्छ। जब एक गैर-अनुरूप ब्याच फेला पर्यो, यसलाई ब्याचको 100% निरीक्षण गर्न, गैर-अनुरूप उत्पादनहरू हटाउन, र निरीक्षणको लागि पुन: पेश गर्न अनुमति दिइन्छ।

③ उपस्थिति निरीक्षण विधि र गुणस्तर मूल्याङ्कन।दृश्य निरीक्षण उपस्थिति निरीक्षणको लागि मुख्य विधि हो, र आवश्यक भएमा, निरीक्षणको लागि 3-5 पटक म्याग्निफाइङ्ग ग्लास प्रयोग गर्न सकिन्छ। निरीक्षणको क्रममा, प्राकृतिक छरिएको प्रकाश वा प्रतिबिम्बित प्रकाश बिना सेतो प्रसारित प्रकाश प्रयोग गरिनेछ। प्रकाश 300 लक्स भन्दा कम हुनु हुँदैन, र भाग र मानव आँखा बीचको दूरी 250 मिमी हुनुपर्छ। यदि ब्याच आकार 100 छ भने, 32 टुक्राहरूको नमूना आकार चयन गर्न सकिन्छ; यी ३२ वटा टुक्राको भिजुअल निरीक्षण गर्दा तीमध्ये दुईको कोटिंगमा छाला र पोलेको दाग भेटिएको थियो । गैर-अनुरूप उत्पादनहरूको संख्या 2 भएको कारण, भागहरूको यो समूह अयोग्य मानिएको थियो।

पोस्ट समय: अगस्ट-०१-२०२३