आरामदायी गद्दाहरूले निद्राको गुणस्तर सुधार गर्ने प्रभाव पार्छ। गद्दाहरू पाम, रबर, स्प्रिंग्स, लेटेक्स, आदि जस्ता विभिन्न सामग्रीहरूबाट बनेका हुन्छन्। तिनीहरूको सामग्रीमा निर्भर गर्दछ, तिनीहरू विभिन्न समूहका मानिसहरूका लागि उपयुक्त हुन्छन्। जब निरीक्षकहरूले विभिन्न गद्दाहरू निरीक्षण गर्छन्, तिनीहरूले कुन पक्षहरूमा निरीक्षणहरू सञ्चालन गर्नुपर्छ र कुनै दोषहरूमा विशेष ध्यान दिनुपर्छ। सम्पादकले तपाईका लागि गद्दा निरीक्षणको सामग्री संक्षेप गरेको छ र यसलाई उपयोगी र सङ्कलन गर्न सकिन्छ!

उत्पादन र प्याकेजिङ निरीक्षण मापदण्डहरू 1. उत्पादन

1) प्रयोग गर्दा कुनै सुरक्षा समस्याहरू हुनु हुँदैन

2) प्रक्रिया उपस्थिति क्षति, खरोंच, दरार, आदि बाट मुक्त हुनुपर्छ।

3) यसले गन्तव्य देश र ग्राहक आवश्यकताहरूको कानून र नियमहरूको पालना गर्नुपर्छ

4) उत्पादन संरचना, उपस्थिति, प्रक्रिया, र सामग्री ग्राहक आवश्यकताहरू र ब्याच नमूनाहरू पूरा गर्नुपर्छ

5) उत्पादनले ग्राहक आवश्यकताहरू वा ब्याच नमूनाहरू जस्तै कार्यहरू पूरा गर्नुपर्छ

6) लेबल पहिचान स्पष्ट र कानूनी र नियामक आवश्यकताहरु संग पालना हुनुपर्छ

1) प्याकेजिङ्ग उपयुक्त र उत्पादन ढुवानी प्रक्रिया को विश्वसनीयता सुनिश्चित गर्न पर्याप्त बलियो हुनुपर्छ।

2) प्याकेजिङ्ग सामाग्री उत्पादन को यातायात को रक्षा गर्न सक्षम हुनुपर्छ।

3) ढुवानी चिन्हहरू, बारकोडहरू, र लेबलहरूले ग्राहकको आवश्यकताहरू वा ब्याच नमूनाहरू पूरा गर्नुपर्छ।

4) प्याकेजिङ सामाग्री ग्राहकको आवश्यकता वा ब्याच नमूनाहरू पूरा गर्नुपर्छ।

5) व्याख्यात्मक पाठ, निर्देशनहरू, र सम्बन्धित लेबल चेतावनीहरू स्पष्ट रूपमा गन्तव्य देशको भाषामा छापिएको हुनुपर्छ।

6) निर्देशनहरूको विवरण उत्पादन र वास्तविक सान्दर्भिक कार्यहरूसँग मिल्दोजुल्दो हुनुपर्छ

1) लागू निरीक्षण मानकहरू: ISO 2859/BS 6001/ANSI/ASQ-Z 1.4 एकल नमूना योजना, सामान्य निरीक्षण।

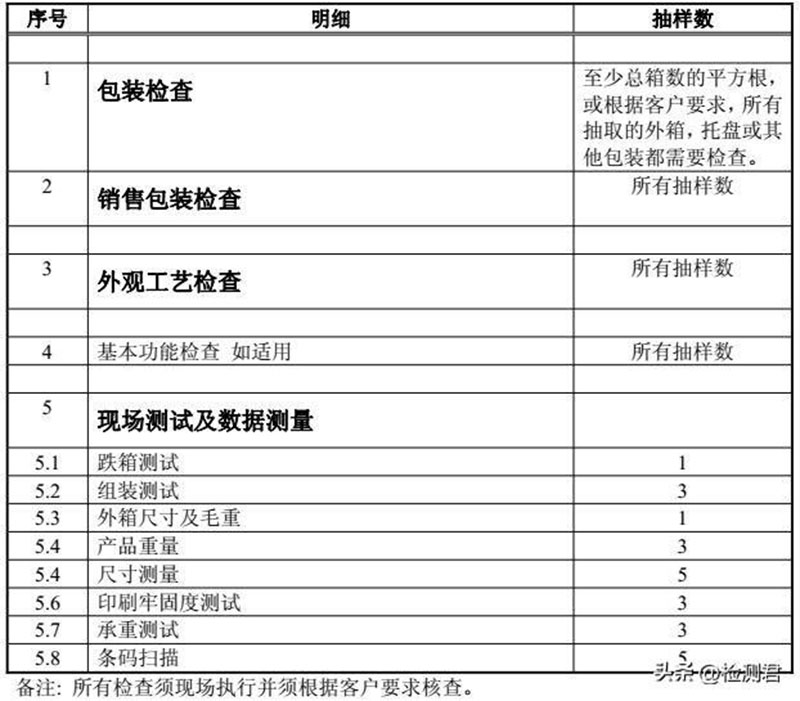

2) नमूना स्तर: कृपया निम्न तालिकामा नमूना नम्बरहरू सन्दर्भ गर्नुहोस्

3) यदि धेरै उत्पादनहरू निरीक्षणको लागि मर्ज गरिएका छन् भने, प्रत्येक उत्पादनको लागि नमूना संख्या सम्पूर्ण ब्याचमा उत्पादनको मात्राको प्रतिशतले निर्धारण गरिन्छ। ओगटेको प्रतिशतको आधारमा समानुपातिक रूपमा यस उत्पादनको नमूना संख्या गणना गर्नुहोस्। यदि गणना गरिएको नमूना संख्या 1 भन्दा कम छ भने, दुई नमूनाहरू सम्पूर्ण ब्याच नमूनाको रूपमा लिइनेछ, वा एउटा नमूना विशेष नमूना स्तर निरीक्षणको रूपमा लिइनेछ।

3) यदि धेरै उत्पादनहरू निरीक्षणको लागि मर्ज गरिएका छन् भने, प्रत्येक उत्पादनको लागि नमूना संख्या सम्पूर्ण ब्याचमा उत्पादनको मात्राको प्रतिशतले निर्धारण गरिन्छ। ओगटेको प्रतिशतको आधारमा समानुपातिक रूपमा यस उत्पादनको नमूना संख्या गणना गर्नुहोस्। यदि गणना गरिएको नमूना संख्या 1 भन्दा कम छ भने, दुई नमूनाहरू सम्पूर्ण ब्याच नमूनाको रूपमा लिइनेछ, वा एउटा नमूना विशेष नमूना स्तर निरीक्षणको रूपमा लिइनेछ।

4) स्वीकार्य गुणस्तर स्तर AQL: कुनै गम्भीर दोषहरूलाई अनुमति छैन गम्भीर दोष AQL xx प्रमुख दोष AQL xx माइनर दोष मानक नोट: "xx" ले ग्राहकलाई आवश्यक स्वीकार्य गुणस्तर स्तरको मानक प्रतिनिधित्व गर्दछ।

5) विशेष वा निश्चित नमूनाहरूको लागि नमूनाहरूको संख्या, गैर अनुरूपताहरूलाई अनुमति छैन।

6) दोष वर्गीकरणका लागि सामान्य नियमहरू: (1) गम्भीर दोष: उत्पादनहरू प्रयोग गर्दा वा भण्डारण गर्दा व्यक्तिगत चोटपटक वा असुरक्षित कारकहरू, वा सान्दर्भिक कानून र नियमहरूको उल्लङ्घन गर्ने दोषहरू। (२) प्रमुख दोषहरू कार्यात्मक दोषहरूले प्रयोग वा आयुलाई असर गर्छ, वा स्पष्ट उपस्थिति दोषहरूले उत्पादनको बिक्री मूल्यलाई असर गर्छ। (3) माइनर दोषहरू दोषहरू हुन् जसले उत्पादनको प्रयोगलाई असर गर्दैन र उत्पादनको बिक्री मूल्यसँग सम्बन्धित छैन।

7) अनियमित निरीक्षणका लागि नियमहरू: (1) अन्तिम निरीक्षणको लागि कम्तिमा 100% उत्पादनहरू उत्पादन र बिक्रीको लागि प्याकेज गरिएको छ, र कम्तिमा 80% उत्पादनहरू बाहिरी बक्सहरूमा प्याक गरिएको छ। ग्राहकहरुबाट विशेष आवश्यकताहरु बाहेक। (२) यदि एक नमूनामा धेरै दोषहरू भेटिएमा, सबैभन्दा गम्भीर दोषलाई निर्णयको आधारको रूपमा रेकर्ड गर्नुपर्छ। सबै दोषहरू प्रतिस्थापन वा मर्मत गर्नुपर्छ। यदि गम्भीर दोषहरू भेटिएमा, सम्पूर्ण ब्याचलाई अस्वीकार गरिनुपर्छ र ग्राहकले सामानहरू छोड्ने कि नगर्ने निर्णय गर्नुपर्छ।

4. निरीक्षण प्रक्रिया र दोष वर्गीकरण

क्रम संख्या विवरण, दोष वर्गीकरण CriticalMajorMinor1) प्याकेजिङ निरीक्षण, प्लास्टिकको झोला खोल्ने> 19 सेमी वा क्षेत्र> 10x9 सेन्टिमिटर, कुनै निस्सासन चेतावनी चिन्हहरू छापिएको छैन, X सुरक्षा चेतावनी चिन्हहरू हराइरहेको छ वा खराब छापिएको छ, X व्याख्यात्मक चिन्हहरू हराइरहेको छ वा खराब छापिएको छ, गन्तव्य देशको X भाषा छैन। , X उत्पत्ति पहिचान हराइरहेको छ, X आयातकर्ताको नाम र ठेगाना छैन वा खराब छापिएको, X मार्किङ वा कलाकृति समस्या: हराएको सामग्री, गलत ढाँचा, हानिकारक किनाराहरू र प्याकेजिङमा तीखो बिन्दुहरू, जस्तै X, क्षतिग्रस्त, फराकिलो, विकृत, र फोहोर, XX गलत सामग्री वा गलत प्याकेजिङ्ग सामग्रीहरू जस्तै दाग वा ओसिलोपन। X लूज प्याकेजिङ X अस्पष्ट मुद्रण X प्यालेट प्याकेजिङ्ग ग्राहक आवश्यकताहरू पूरा गर्दैन X काठ प्याकेजिङले नियामक आवश्यकताहरू पूरा नगरेको X2) बिक्री प्याकेजिङ निरीक्षण आकार त्रुटि X प्याकेजिङ त्रुटि X हराएको डेसिकेन्ट X गलत ह्याङ्गिङ कोष्ठक X हराइरहेको ह्याङ्गिङ कोष्ठक X हराइरहेको बकल वा अन्य अवयवहरू X हराएको सामान X क्षतिग्रस्त प्लास्टिकको झोला X प्लास्टिकको झोला त्रुटि X गन्ध X मोल्ड X नम XX सुरक्षा चेतावनी नाराहरू हराएको वा छापिएको छुटेको वा अवैध X व्याख्यात्मक चेतावनीका नाराहरु

3) उपस्थिति र प्रक्रिया निरीक्षण

चोटपटक लाग्ने जोखिम भएको कुण्डल X तीव्र किनारा X धारिलो सुई वा धातुको विदेशी पदार्थ X बालबालिकाका उत्पादनहरूमा स-साना भागहरू X अनौठो गन्ध X जीवित कीराहरू X रगतको दाग X गन्तव्य देशको आधिकारिक भाषा हराएको X उत्पत्ति भएको ठाउँ X टुटेको धागो X भाँचिएको धागो X घुमाउने XX रंगको धागो XX स्पिनिङ XX ठूलो पेटको धागो XX कपासको गाँठ XX डबल सुई X टुटेको प्वाल X कपडाको क्षति X दाग XX तेलको दाग XX पानीको दाग XX रंग भिन्नता XX पेन्सिल मार्क XX ग्लु मार्क XX थ्रेड हेड XX विदेशी पदार्थ XX रंग भिन्नता X फेडिंग X खराब इस्त्री XX कम्प्रेसन विरूपण X कम्प्रेसन तनाव X क्रिज XX क्रिज XX रफ किनारा XX ब्रोकन थ्रेड X फलिङ पिट X जम्पिङ थ्रेड XX फोल्डिङ थ्रेड XX असमान धागो XX अनियमित धागो XX वेभ सुई XX ढिलो सिलाई X खराब फिर्ता सुई X छुटेको मिति X मितिको मिसाइलाइनमेन्ट X छुटेको सिलाई X सिम Xको मिसाइलाइमेन्ट X आरामदायी सिलाई तनाव X लूज सिलाई धागो X सुईको दाँतको थ्रेड मार्क XX XX XX X झुर्रिएको थ्रेड XX ट्विस्टेड सीम X लूज सीम/एज X फोल्डिंग सीम X सीम फोल्ड दिशा X सीम स्लिप X सीम मिसालाइन्मेन्ट X सीम मिसालाइनमेन्ट X सीम मिसालाइनमेन्ट X सीम मिसालाइनमेन्ट X सीम मिसालाइनमेन्ट X हराएको कढाई X कढाई मिसाइलाइन ब्रोइडरी मिसेलिग्मेन्ट थ्रेड X मिसिंग एम्ब्रोइडरी XX प्रिन्टिङ मिसालाइन्मेन्ट XX प्रिन्टिङ मार्क XX मुद्रण विस्थापन XX फेडिंग XX मुद्रण त्रुटि X स्क्र्याच XX कोटिंग वा इलेक्ट्रोप्लेटिंग दोष XX सहायक त्रुटि X Velcro मिसाइलाइनमेन्ट X Velcro बेमेल X लिफ्ट लेबल छुटेको X लिफ्ट लेबल जानकारी त्रुटि X लिफ्ट लेबल जानकारी मुद्रण त्रुटि XX लेबल जानकारी त्रुटि XX लिफ्ट लेबल सुरक्षित XX छैन लेबल अगाडि र पछाडि मिसाइलाइनमेन्ट X स्क्युड लेबल XX4) कार्यात्मक निरीक्षण जिपर, बटन, चार बटन, रिभेट, भेल्क्रो र अन्य घटकहरूको खराबी X असमान जिपर प्रकार्य XX

5. डाटा मापन र साइटमा परीक्षणISTA IA ड्रप बक्स परीक्षण को। यदि सुरक्षा र कार्यक्षमता कमजोरीहरू वा महत्त्वपूर्ण दोषहरू फेला पर्यो भने, विधानसभा परीक्षणको सम्पूर्ण ब्याच अस्वीकार गरिनेछ। उत्पादनलाई निर्देशनहरू अनुसार भेला गरिनेछ र सामानहरू पूर्ण छन् भनेर सुनिश्चित गर्नको लागि सम्बन्धित ओछ्यानको प्रकारमा अनुकूलित गरिनेछ, असेंबली निर्देशनहरू स्पष्ट छन्, र एसेम्बली पछि उत्पादन कार्य पूरा भयो। पुच्छर बक्सहरूको सम्पूर्ण ब्याचको आकार र तौल बाहिरी बक्स प्रिन्टिंगसँग मिल्नुपर्छ, ± 5% को सहिष्णुताको साथ। तौल निरीक्षण ग्राहकको आवश्यकतामा आधारित हुनेछ, र यदि कुनै आवश्यकता छैन भने, ± 3% को सहिष्णुता परिभाषित गर्नुहोस्। सम्पूर्ण ब्याच आकार निरीक्षण अस्वीकार गर्नुहोस्। ग्राहक आवश्यकताहरू अनुसार, यदि कुनै आवश्यकताहरू छैनन् भने, फेला परेको वास्तविक आकार रेकर्ड गर्नुहोस्। दृढता परीक्षणको लागि मुद्रणको सम्पूर्ण ब्याच अस्वीकार गर्नुहोस्। परीक्षणको लागि 3M 600 प्लास्टिक झोलाहरू प्रयोग गर्नुहोस्, र यदि त्यहाँ मुद्रण अलगाव छ भने। 1. प्रिन्टरमा टाँस्न 3M प्लास्टिक झोलाहरू प्रयोग गर्नुहोस् र टेप च्यात्न 2.45 डिग्रीको लागि दृढ रूपमा थिच्नुहोस्। 3. टेप र प्रिन्टिङमा प्रिन्टिङ डिटेचमेन्ट छ कि छैन जाँच गर्नुहोस्। वजन असर परीक्षणको सम्पूर्ण ब्याच अस्वीकार गर्नुहोस्। बीचमा लोड-बेयरिङ डिस्क (सर्कलमा 100mm व्यास) राख्नुहोस् र 1400N को बल लागू गर्नुहोस्, 1 मिनेटको लागि निरन्तर रूपमा, उत्पादनलाई क्षति नभएको, क्र्याक गरिएको, र आवश्यकता अनुसार सामान्य रूपमा प्रयोग गर्न सक्षम हुनुपर्छ। बारकोडहरूको सम्पूर्ण ब्याच अस्वीकार गरिनु पर्छ। बारकोडहरू पढ्नको लागि बारकोड स्क्यानर प्रयोग गरेर बारकोडहरू स्क्यान गर्नुहोस्, र जाँच गर्नुहोस् कि संख्याहरू र पढ्ने मानहरू एकरूप छन्। सबै दोषहरूको न्याय सन्दर्भको लागि मात्र हो। यदि ग्राहकसँग विशेष आवश्यकताहरू छन् भने, निर्णय ग्राहकको आवश्यकताहरूमा आधारित हुनुपर्छ।

पोस्ट समय: मे-11-2023