Inspectie is een ontoegankelijk onderdeel van de dagelijkse bedrijfsvoering, maar wat is het professionele inspectieproces en de methode? De redactie heeft voor u relevante collecties van FWW professionele inspectie verzameld, zodat uw goedereninspectie efficiënter kan verlopen!

Wat is goedereninspectie (QC)

Het personeel dat zich bezighoudt met inspectiewerkzaamheden wordt gezamenlijk QC (afkorting voor Quality Controller) genoemd.

De inspectieactiviteiten die door QC worden ondernomen, worden inspectie genoemd en zijn onderverdeeld volgens de partij die de QC toevertrouwt: er zijn 3 soorten: de eerste partij-inspectie, de tweede partij-inspectie en de derde partij-inspectie: de eerste partij is de QC die door de fabrikant wordt geregeld; de derde partij De tweede partij is de kwaliteitscontroleur die door het klantbedrijf wordt verzonden;

Inspectie door een derde partij toevertrouwd door een extern inspectiebureau voor een tweede klant. FWW levert inspectiediensten van derden

De inspectieservice van FWW is onderverdeeld in: eindinspectie FQC en mid-productie-inspectie Online QC volgens de voltooiingsfase van het product. De overige fasen zijn inspecties tijdens de productie, dit zijn vroege controleactiviteiten voor de productkwaliteit.

Steekproefgrootte en toegestaan niveau (AQL)

De veiligste manier om goederen te inspecteren is door 100% van alle producten te inspecteren, maar dit vergt veel QC-tijd, vooral bij grote batches.

Dus hoe kunnen we een redelijk bemonsteringsniveau vinden om het kwaliteitsrisico van het product en de kosten van kwaliteitscontrole in evenwicht te brengen. Dit evenwichtspunt is “Steekproefomvang”. Met de regulering van het aantal monsters is het volgende probleem waarmee QC te maken krijgt het vinden van defecten in het proces van bemonsteringsinspectie, hoeveel defecten, hoeveel defecten zijn acceptabel voor deze batch, hoeveel defecten moet deze zending hebben? afgewezen worden? Dit is het acceptabele niveau (AQL: Acceptable Quality Level)

Defectniveau (kritiek, groot, klein)

Defecten die tijdens het inspectieproces worden aangetroffen, worden op basis van hun ernst in 3 categorieën ingedeeld:

Voorbeelden van kwaliteitsdefinities Kritieke (Cr.) fatale defecten kunnen potentiële schade aan het menselijk lichaam veroorzaken of in strijd zijn met wet- en regelgeving, zoals scherpe randen, scherpe hoeken, elektrische lekkage, enz. (meestal worden barcodeproblemen gedefinieerd als Cr.) ; Gecertificeerde producten, er zijn geen grote (Ma.) grote defecten zoals CE-markering, enkele belangrijke functies of uiterlijke gebreken op producten zoals thermische isolatiecups, slechte logo-afdrukken, enz. Kleine (Mi.) kleine defecten zoals kleine uiterlijke gebreken op producten zoals producten. Lichte krassen op het oppervlak, lichte slechte bedrukking, enz.

Onder normale omstandigheden kan een ervaren kwaliteitscontroleur de classificatie van tijdens de inspectie aangetroffen defecten zelf bepalen volgens de bovenstaande principes. Om er echter voor te zorgen dat alle betrokken QC's geen onduidelijkheid hebben over de defectclassificatie, zullen sommige klanten een Defective Classification List (DCL Defective Classification List) opstellen, alle defecten met betrekking tot het product vermelden in de defectclassificatielijst en aangeven het defectniveau waarop elk defect moet worden beoordeeld. .

Gebruik van de monsternameplantabel

Na het introduceren van de concepten van monstergrootte, AQL en defectniveau, vereist de daadwerkelijke toepassing QC om het bemonsteringsplan te controleren. Er worden in totaal 2 formulieren samen gebruikt, de eerste lost het probleem op van hoeveel er moet worden getekend, en de tweede lost het probleem op van hoeveel defecten kunnen worden afgewezen.

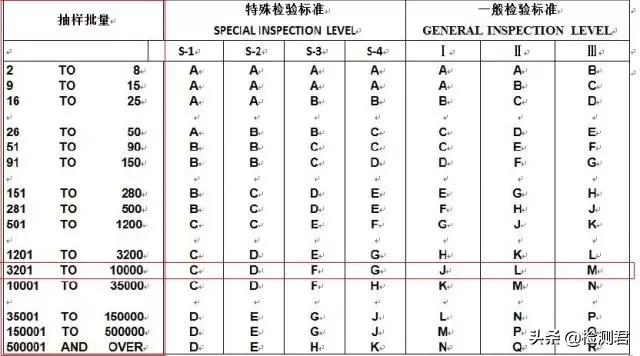

Stap 1: Controleer het eerste formulier, zoek de intervalkolom van de totale hoeveelheid van de partij producten in de kolom 'Bemonsteringspartij' en controleer vervolgens horizontaal de kruiskolom van 'Speciale inspectiestandaard' en 'Algemene inspectiestandaard' om te bepalen Hoeveelheid bemonstering; 2. Voor de bemonstering van visuele inspectie wordt de “Algemene inspectienorm” gebruikt. Er zijn veel algemene inspecties, die zijn onderverdeeld in drie niveaus: niveau I, II en III. Hoe groter het getal, hoe groter het bemonsteringsgetal; 3. “Inspectiestandaard” wordt gebruikt voor bemonstering van functie- en maatinspectie. De totale inspectiehoeveelheid is klein, verdeeld in 4 klassen, S-1, S-2, S-3, S-4. Hoe groter het getal, hoe groter het bemonsteringsgetal.

Het standaardaantal samples voor FWW is niveau II, S-2. Als het totale aantal producten in deze inspectie 5000 stuks bedraagt (bereik 3201-10000), volgens de standaardbemonsteringsstandaard van FWW, is de bemonsteringscode voor algemene (uiterlijk)inspectie L; de bemonsteringscode voor bijzondere (functie)keuring is D

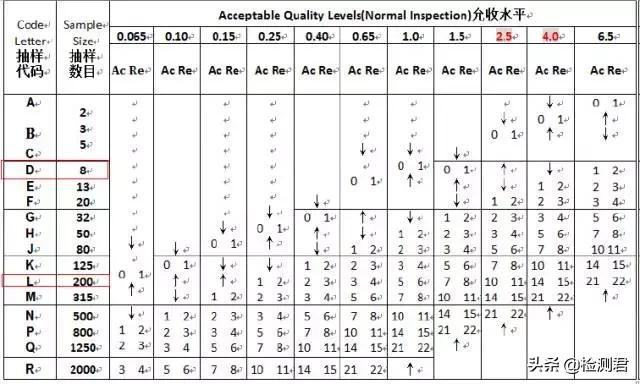

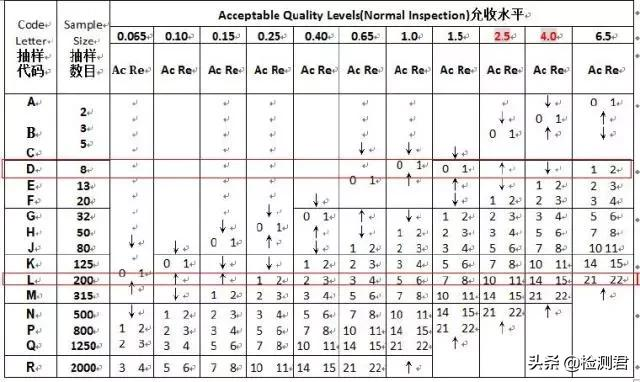

De tweede stap is het controleren van de tweede tabel, waarin L overeenkomt met het bemonsteringsaantal van 200%; D komt overeen met het bemonsteringsaantal van 8 stuks.

De derde stap 1.In de tweede tabel staan twee kolommen Ac Re onder de waarde van elk tolerantieniveau. Wanneer het totale aantal van dergelijke gebreken ≤Ac-waarde is, kunnen de goederen worden aanvaard; wanneer het totale aantal van dergelijke defecten ≥Re-waarde is, worden de goederen afgewezen. Vanwege de vergelijkbare logische relatie is alle Re 1 meer dan Ac. 0 wordt gebruikt als speciaal acceptatieniveau, wat niet in deze tabel wordt weergegeven. Dit betekent dat het defect niet kan bestaan. Zodra er sprake is van 1 dergelijk defect, worden de goederen afgewezen; 2. De standaard AQL van FWW is Cr. 0; Ma. 2,5; Mi. 4.0, als volgens dit acceptatieniveau: L (200st) overeenkomt met Ma. Ac Re van 10 11, dat wil zeggen dat wanneer het totale aantal grote gebreken kleiner is dan of gelijk is aan 10, de goederen kunnen worden aanvaard; wanneer het totale aantal gebreken ≥ 11 bedraagt, worden de goederen afgekeurd. Op dezelfde manier is de Ac Re van Mi. is 14 15.D (8st.) overeenkomend met Ma. is een “↑”, die het acceptatieniveau vertegenwoordigt met verwijzing naar het bovenstaande, dat wil zeggen 0 1; de bijbehorende Mi. is “↓”, wat de verwijzing vertegenwoordigt naar het toegestane niveau daaronder. Acceptatieniveau, dat wil zeggen 1 2Cr. 0 betekent dit dat er geen fatale gebreken mogen worden geconstateerd

Controlelijst

Controlelijst (Check List) wordt vaak gebruikt bij de inspectieactiviteiten van QC. Alle punten die voor producten moeten worden gecontroleerd, worden in de lijst vastgelegd om omissies in het inspectieproces van QC te voorkomen. Voor klanten met een langdurige samenwerking zal FWW vooraf een checklist opstellen. De checklist wordt meestal gebruikt in combinatie met de Defective Classification List (DCL Defective Classification List).

Het basisproces van QC-inspectie

Inspectieproces

STEP 1FWW zal bij de aanvraag voor inspectie de specifieke vereisten van de inspectie met de klant bevestigen en de monstergrootte en AQL specificeren. en geef de gegevens door aan de relevante QC

STEP 2QC neemt minimaal 1 dag vóór de inspectiedag contact op met de fabriek om te bevestigen of de goederen naar wens zijn opgeleverd

STAP 3 Op de dag van de inspectie zal QC eerst de FWW-integriteitsverklaring aan de fabriek voorlezen

STAP 4 Vervolgens bevestigt QC eerst de algehele voltooiing van de goederen (of het product 100% compleet is; de verpakking is 80% compleet)

STAP 5 Teken dozen volgens het aantal van het totale aantal dozen

STAP 6 Controleer informatie over de buitenste doos, informatie over de middelste doos, productinformatie

STAP 7 Bemonstering Controleer het uiterlijk van het product volgens niveau II-niveau, productfunctie en -grootte volgens de bemonsteringscontrole op S-2-niveau

STAP 8 Vat samen en bereken of het totale aantal defecten de norm overschrijdt, en bevestig dit met de fabriek

STAP 9 Na de inspectie stelt u het FWW-inspectierapport op en stuurt u het rapport naar de auditors

STAP 10 Nadat het rapportpersoneel het rapport heeft beoordeeld, stuurt u de klant

Posttijd: 31 juli 2022