Onlangs hebben de State Administration for Market Regulation en de National Standardization Administration gezamenlijk de nieuwste inspectiemethoden en criteria voor vlakglas uitgegeven (GB 11614-2022), waaronder inspectie van dikteafwijkingen, bevestiging van minimale puntdefecten en toegestane aantallen, en inspectie van optische vervorming. , vereisten voor transportverpakkingen enz., de nieuwe standaard wordt op 1 augustus 2023 geïmplementeerd.

Deze update van de vlakglasnorm omvat hoofdzakelijk de volgende aanpassingen en wijzigingen:

- Iriserende definitie toegevoegd;

- Afhankelijk van de kwaliteit van het uiterlijk, is het verdeeld in drie soorten gekwalificeerde producten, eersteklas producten en uitstekende producten, en veranderd in gewone kwaliteiten en hoogwaardige verwerkingskwaliteiten;

- Gewijzigde dikteafwijking en dikteverschil;

- Het minimale en toegestane aantal puntdefecten gewijzigd;

- De vereisten voor optische vervorming gewijzigd;

- De vereisten voor transmissieafwijkingen en kleuruniformiteit van in bulk getint vlakglas gewijzigd;

- Iridescentievereisten, inspectiemethoden en beoordelingsregels toegevoegd.

Vanwege zijn transparantie en bepaalde sterkte wordt glas veel gebruikt in het dagelijks leven, zoals glazen bekers, glazen flessen, spiegels, ramen, autoruiten, enz. Glas is kwetsbaar en als het eenmaal gebroken is, is het gemakkelijk om ernstig letsel te veroorzaken. Daarom is inspectie van glasproducten noodzakelijk.

Om ervoor te zorgen dat de door leveranciers geproduceerde glasproducten voldoen aan de kwaliteits- en veiligheidsnormen van de doelmarkt en er tegelijkertijd voor te zorgen dat de fabriek op tijd levert, kunnen de initiële productie-inspectie, de mid-productie-inspectie en de uiteindelijke productie-inspectie worden uitgevoerd. uitgevoerd voor glasproducten.

De algemene inspectiepunten van inspecteurs op de inspectielocatie voor glasproducten zijn als volgt:

Inspectie van glasproducten 1. Meting van de productgrootte 2. Inspectie van het productgewicht 3. Inspectie van proporties en hoeveelheden 4. Inspectie van het uiterlijk 5. Tapetest voor gedrukte patronen 6. Warme en koude impacttest 7. Glasspanningstest 8. Capaciteitstest 9. Hellingsstabiliteit proef 10 . Bodemstabiliteitstest 11. Waterlektest 12. Barcodescantest 13. Inspectie van productverpakkingen

1. Meting van de productgrootte

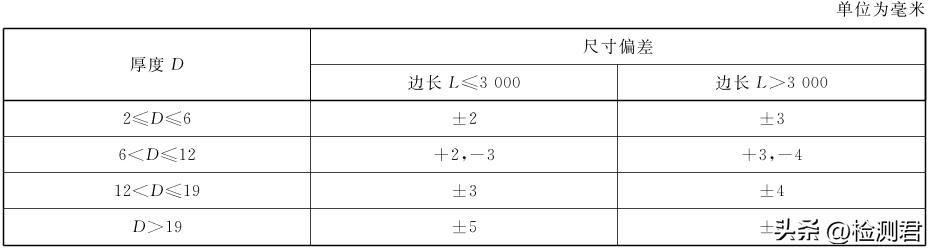

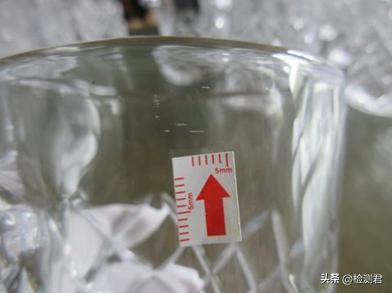

Voor vlakglas moeten de lengte, breedte en dikte worden gemeten en moet de specifieke afwijking worden vermeld in Tabel 1; voor glasproducten zoals kopjes moeten de lengte, breedte, hoogte en dikte worden gemeten. Als de klant geen speciale eisen heeft, moet de afwijking binnen 3% worden gecontroleerd.

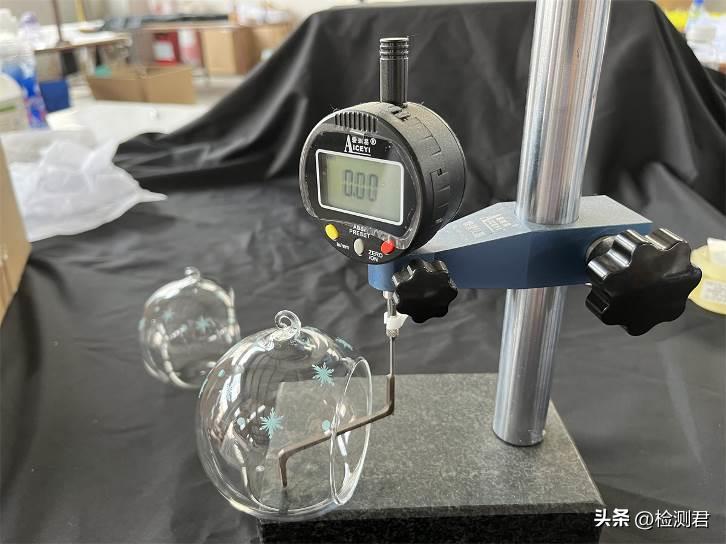

Gebruikt gereedschap: metalen liniaal of stalen tape, diktemeter of spiraalmicrometer.

Toegestane waarde van dikteafwijking van vlakglas

Meting van de maat van het glasproduct

2. Controle van het productgewicht

Meet het gewicht van een enkel product en het gewicht van de hele doos na verpakking. Als de klant geen speciale eisen heeft, wordt de enkele gewichtsafwijking binnen 3% gecontroleerd en wordt de gewichtsafwijking van de hele doos binnen 5% gecontroleerd.

3. Controle van proporties en hoeveelheden

Als het product qua maat, kleur, stijl, enz. verschilt, is het noodzakelijk om de bijbehorende hoeveelheid te controleren en te registreren。

4. Visuele inspectie

Visuele inspectie is een belangrijk onderdeel van glasinspectie. Het is noodzakelijk om gedetailleerd te controleren of er gebreken zijn zoals luchtbellen, krassen en luchtbellen. Voor meer informatie verwijzen wij u naar de onderstaande veel voorkomende defecten/defecten bij glasinspectie.

5. Tapetest van gedrukt patroon

Voor gedrukte patronen op glas moet een coatinghechtingstest worden uitgevoerd:

Gebruik 3M 600 tape om de hechtingstest op het bedrukte oppervlak uit te voeren. De inhoud mag niet met 10% afvallen.

6. Thermische schoktest

Doe water van 85 ± 5 graden Celsius in het product gedurende 3 minuten; giet het hete water uit en doe snel water van 35 ± 5 graden Celsius in het product gedurende 3 minuten. Na de test moet het glasproduct vrij zijn van waterlekkage of breuk.

7. Glasspanningstest

Gebruik de door de fabriek geleverde spanningstester om de mate van thermische uitzetting en spanning van het glas te detecteren, die aan de eisen van de klant moet voldoen.

Glasspanningstest

8. Capaciteitstesten

Vul het product met water, giet het water in de maatbeker en lees de waarde af. De afwijking van de meetwaarde moet binnen een tolerantie van +/- 3% worden gecontroleerd.

9. Hellingstabiliteitstest

Doe een gelijk volume water in het glasproduct en plaats het op een helling met een helling van 10 graden. Het product moet zonder wegglijden op de helling worden geplaatst.

10. Stabiliteitstest van de bodem

Plaats het glasproduct op een vlakke horizontale ondergrond om te controleren of het stabiel en niet hellend is. Als het trilt, is het een ongekwalificeerd product.

11. Waterlektest

Veel glasproducten worden gebruikt om vloeistoffen te bevatten en vereisen daarom een waterlektest.

Glazen apparaten met afdichtringen, zoals glazen waterflessen, glazen lunchboxen, testmethode: giet een bepaalde hoeveelheid water in het apparaat, sluit het af en draai het gedurende 3 minuten om om te controleren op waterlekkage.

Glasproducten zonder afdichtring: Vul het product met water of voeg dezelfde hoeveelheid water toe aan het ontwerpvolume en plaats het gedurende 5 minuten op wit papier. Het witte papier moet na de test vrij zijn van watervlekken.

12. Test voor het scannen van streepjescodes

De streepjescode op het glazen product of de kleurendoos van de verpakking moet duidelijk worden afgedrukt en gescand met een streepjescodescanner, en het resultaat is consistent met het product.

13. Inspectie van productverpakkingen

Omdat glas kwetsbaar is, moet de verpakking van glasproducten doorgaans aan de volgende eisen voldoen:

A. Op de glazen verpakking moeten borden of labels aanwezig zijn met vermelding van de productnaam, fabrikant, geregistreerd handelsmerk, fabrieksadres, kwaliteitsklasse, kleur, maat, hoeveelheid, productiedatum, standaardnummer en lichte hantering, breekbaar, regenbestendig en vochtbestendig. bewijstekens of woorden;

B. Glazen verpakkingen moeten handig zijn voor laden, lossen en transport, en er moeten beschermings- en schimmelwerende maatregelen worden genomen. Over het algemeen wordt aanbevolen om glasproducten in houten kisten te verpakken.

Veel voorkomende visuele inspectiefouten/defecten bij glasinspectie:

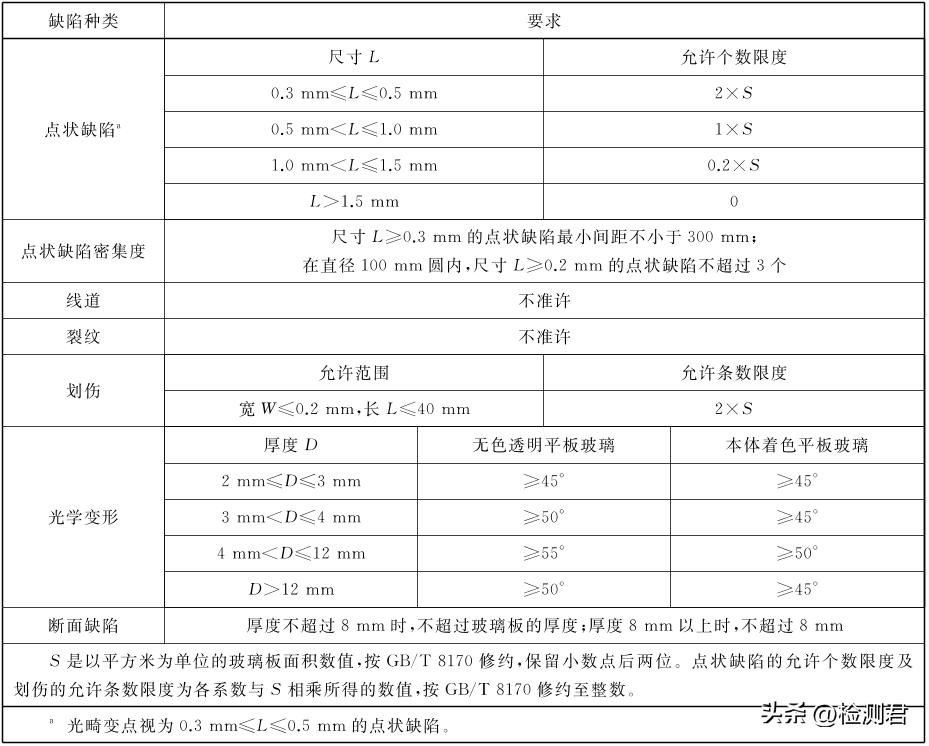

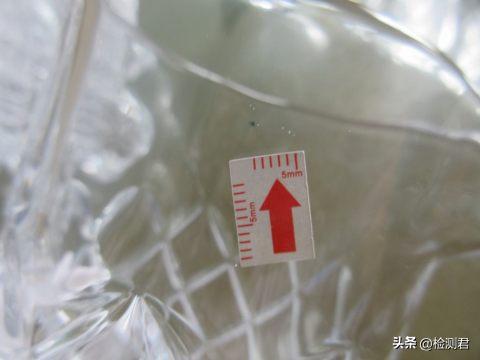

Veel voorkomende uiterlijke gebreken van glasproducten zijn: luchtbellen, insluitsels (onzuiverheden), vlekken (vuil), inkepingen, krassen, scherpe randen, oppervlaktescheuren, enz. Hieronder volgen de nieuwste normen en eisen voor puntdefecten (inclusief luchtbellen, insluitsels, vlekken ):

Uiterlijk kwaliteitsinspectienorm van gewoon vlakglas

Algemene verschijningsinspectiedefecten/defectfoto's:

Bel:

Insluitsels (onzuiverheden):

Vlekken (vuil):

Inkeping bij naad:

Krassen:

Scherpe hoeken:

Oppervlaktescheuren:

Bovenstaande zijn de algemene inspectiemethoden voor glasproducten. Vanwege de verscheidenheid aan stijlen en functies van glasproducten kunnen de specifieke inspectiemethoden ter plaatse worden aangepast aan de behoeften van de klant.

Posttijd: 01-sep-2022