Utseendekvaliteten til et produkt er et viktig aspekt ved sensorisk kvalitet. Utseendekvalitet refererer vanligvis til kvalitetselementene i et produkts form, fargetone, glans, mønster osv. som er visuelt observerbare. Det er klart at alle defekter som ujevnheter, skrubbsår, fordypninger, riper, rust, mugg, bobler, hull, groper, overflatesprekker, delaminering, rynker osv. vil ha innvirkning på produktets utseendekvalitet. I tillegg påvirker mange kvalitetsfaktorer av utseendeprodukter direkte produktets ytelse, levetid og andre aspekter. Produkter med glatte overflater har sterk rustmotstand, lav friksjonskoeffisient, god slitestyrke og lavt energiforbruk.

Evalueringen av kvaliteten på produktets utseende har en viss subjektivitet. For å foreta objektive vurderinger så mye som mulig, brukes følgende inspeksjonsmetoder ofte i industriell produktkvalitetskontroll.

(1)Standard prøvegruppemetode. Forhåndsvelg kvalifiserte og ukvalifiserte prøver som standardprøver, der ukvalifiserte prøver har ulike defekter med varierende alvorlighetsgrad.

Standardprøver kan observeres gjentatte ganger av mange inspektører (evaluatorer) og observasjonsresultatene kan analyseres statistisk. Etter å ha analysert de statistiske resultatene, kan det fastslås hvilke defektkategorier som ikke er riktig definert; Hvilke inspektører har ikke en dyp forståelse av standardene; Hvilke inspektører mangler nødvendig opplæring og skjelneevne.

(2)Fotoobservasjonsmetode. Gjennom fotografering kan det kvalifiserte utseendet og tillatte feilgrenser representeres av bilder, og typiske bilder av ulike uakseptable defekter kan også brukes til sammenlignende inspeksjon.

(3)Defekt forsterkningsmetode. Bruk et forstørrelsesglass eller en projektor for å forstørre overflaten av produktet og søk etter defekter på den observerte overflaten, for nøyaktig å bestemme arten og alvorlighetsgraden av defektene.

(4)Metode for forsvinningsavstand. Gå til produktets bruksside, inspiser produktets bruksforhold og observer produktets brukstilstand. Simuler deretter de faktiske bruksforholdene for produktet, og spesifiser tilsvarende tid, observasjonsavstand og vinkel som observasjonsbetingelser for inspeksjon. Hvis et bestemt produkts utseendefeil er spesifisert, så lenge det ikke er synlig innen 3 sekunder fra en meters avstand, regnes det som kvalifisert, ellers regnes det som ukvalifisert. Denne metoden er mye mer praktisk og anvendelig enn å sette standarder og utføre inspeksjoner punkt for gjenstand basert på ulike typer og alvorlighetsgrad av utseendefeil.

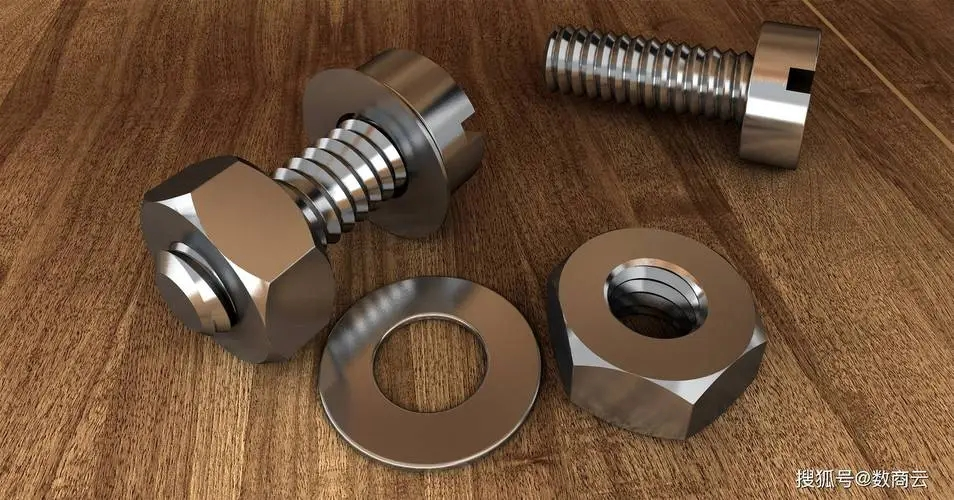

Eksempel: Utseende kvalitetskontroll av galvanisert belegg på komponenter.

①Kvalitetskrav til utseende. Utseendekvaliteten til galvanisert belegg inkluderer fire aspekter: farge, ensartethet, tillatte defekter og uakseptable defekter.

Farge. For eksempel bør det galvaniserte laget være en lys grå farge med en liten beige nyanse; Etter å ha blitt eksponert for lys, fremstår det galvaniserte laget som et sølvhvitt med en viss glans og et lite hint av lyseblått; Etter fosfatbehandling skal det galvaniserte laget være lys grått til sølvgrå.

Ensartethet. Det galvaniserte laget må ha en finkrystallisert, jevn og kontinuerlig overflate.

Tillat defekter. For eksempel små vannflekker; Delene er svært viktige, og det er små festemerker på overflaten; Det er små forskjeller i farge og glans på samme del.

Defekter er ikke tillatt. For eksempel: blemmer, avskalling, brenning, nodulation og groper i belegget; Dendritiske, svamplignende og stripete belegg; Urene saltflekker osv.

②Prøvetaking for utseendekontroll. For viktige deler, kritiske deler, store deler og vanlige deler med en batchstørrelse på mindre enn 90, bør utseendet inspiseres 100 % og ikke-konforme produkter fjernes; For ordinære deler med batchstørrelse større enn 90 stykker bør det gjennomføres prøvetakingskontroll, med et generelt kontrollnivå på II og et kvalifisert kvalitetsnivå på 1,5 %. Inspeksjonen bør utføres i henhold til normal kontrollprøveplan angitt i Tabell 2-12. Når et ukvalifisert parti blir funnet, er det tillatt å inspisere partiet 100 %, fjerne de ukvalifiserte produktene og sende inn for inspeksjon på nytt.

③Metoder for utseendekontroll og kvalitetsevaluering. Visuell inspeksjon er hovedmetoden for utseendekontroll, og ved behov kan 3-5 ganger forstørrelsesglass brukes til inspeksjon. Ved inspeksjon skal det benyttes naturlig spredt lys eller hvitt gjennomlyst lys uten refleksjon, med en belysning på ikke mindre enn 300 lux, og avstanden mellom delene og det menneskelige øyet skal være 250 millimeter.

Hvis batchstørrelsen er 100, kan en prøvestørrelse på 32 stykker trekkes ut; Gjennom visuell inspeksjon av disse 32 stykkene fant man at to av dem hadde blemmer på belegget og brente merker. Siden antallet ikke-konforme produkter var 2, ble det fastslått at denne delen av delene ikke var i samsvar.

Innleggstid: Apr-03-2024