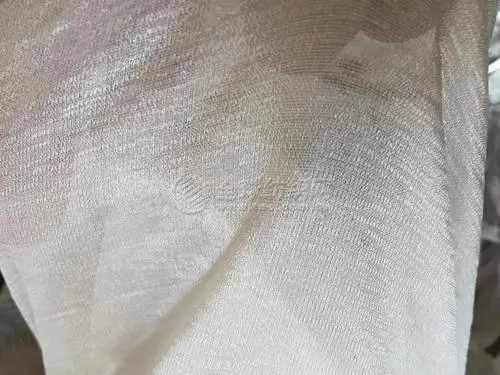

Lette og tynne stoffer er spesielt egnet for bruk i områder og klima med høye temperaturer. Vanlige spesielle lette og tynne stoffer inkluderer silke, chiffon, georgette, glassgarn, crepe, blonder osv. Den er elsket av folk over hele verden for sin pusteevne og elegante følelse, og står for en stor andel av landets eksport.

Hvilke problemer vil sannsynligvis oppstå ved produksjon av lette og tynne stoffer, og hvordan håndtere dem? La oss ordne det sammen.

Årsaksanalyse: Sømmerynker påvirker direkte kvaliteten på plaggene. De vanlige årsakene er sømkrymping forårsaket av overdreven sømspenning, sømkrymping forårsaket av ujevn stoffmating, og sømkrymping forårsaket av ujevn krymping av overflatetilbehør. rynke.

Prosessløsninger:

Suturspenningen er for stram:

① Prøv å løsne spenningen mellom sytråden, bunnlinjen og stoffet og overlocktråden så mye som mulig for å unngå krymping og deformering av stoffet;

② Juster stingtettheten riktig, og stingtettheten justeres vanligvis til 10-12 tommer per tomme. Nål.

③Velg sytråder med lignende stoffelastisitet eller mindre strekkhastigheter, og prøv å bruke myke og tynne tråder, for eksempel korte fibersytråder eller naturfibersytråder.

Ujevn krymping av overflatetilbehør:

① Når du velger tilbehør, bør spesiell oppmerksomhet rettes mot fibersammensetningen og krympehastigheten, som bør være i samsvar med egenskapene til stoffet, og forskjellen i krympehastigheten bør kontrolleres innen 1%.

② Før det settes i produksjon, må stoffet og tilbehøret forhåndskrympes for å finne ut krympingshastigheten og observere utseendet etter krympingen.

2. Tegn garn

Årsaksanalyse: Fordi garnet av lette og tynne stoffer er tynt og sprøtt, under høyhastighetssyprosessen, hektes fibrene lett ut av stumpe skadede matetenner, trykkføtter, maskinnåler, nåleplatehull osv., eller på grunn av raske og hyppige punkteringer av maskinnålen. Bevegelsen gjennomborer garnet og strammer det omkringliggende garnet, ofte kjent som "tegnegarn". For eksempel, når du stanser knapphull med et blad på en dørskjæremaskin, trekkes ofte fibre rundt knapphullene ut av bladene. I alvorlige tilfeller kan garnet løsne defekter.

Prosessløsninger:

① For å forhindre at maskinnålen skader stoffet, bør en liten nål brukes. Vær samtidig oppmerksom på å velge en nål med en rund spiss. Følgende er flere nålemodeller som er egnet for lette og tynne stoffer:

En japansk nål: nålstørrelse 7~12, S- eller J-formet nålspiss (ekstra liten rundhodenål eller liten rundhodenål);

B Europeisk nål: nål størrelse 60~80, Spi tip (liten rund hode nål);

C amerikansk nål: nål størrelse 022~032, nål med kulespiss (liten rund hodenål)

② Størrelsen på nåleplatehullet må endres i samsvar med nålens modell. Små nåler må erstattes med nåleplater med små hull for å unngå problemer som sømhopping eller trådtrekking under sying.

③Skift ut med trykkføtter av plast og transportører dekket med plastformer. Vær samtidig oppmerksom på bruken av kuppelformede transportører, og rettidig utskifting av stumpe skadede fôrdeler, etc., som kan sikre jevn transport av kuttede stykker og redusere garntrekk og problemer som fastlåsing og skade på stoffet oppstår.

④ Påføring av lim eller klebende fôr på den sømte kanten av det kuttede stykket kan redusere vanskeligheten med å sy og redusere skaden på garnet forårsaket av symaskinen.

⑤Velg en knappdørmaskin med rett blad og knivstøtte. Bladbevegelsesmodusen bruker stansing nedover i stedet for horisontal skjæring for å åpne knapphullet, noe som effektivt kan forhindre at det oppstår garntrekking.

3. Symerker

Årsaksanalyse: Det er to vanlige typer sømmerker: «tusenbeinmerker» og «tannmerker». "tusenbeinmerker" er forårsaket av at garnet på stoffet blir klemt sammen etter at stingene er sydd, noe som gjør at stingoverflaten blir ujevn. Skygger vises etter lysrefleksjon; "tennmerker" er forårsaket av at sømkantene på de tynne, myke og lette stoffene blir ripet eller riper opp av matemaskiner som transportører, trykkføtter og nåleplater. Et tydelig spor.

"Tusenbeinmønster" prosessløsning:

① Prøv å unngå å lage flere rader med rynkete stiler på stoffet, reduser eller bruk ingen linjer for å kutte strukturelle linjer, vurder å bruke diagonale linjer i stedet for rette og horisontale linjer i deler som må kuttes, og unngå å kutte i retning av rette korn med tett vev. Klipp linjene og sy stykkene.

② Reduser eller øk mengden plass: bruk enkel sømbretting for å behandle de rå kantene og sy stoffet med en enkelt linje, uten å trykke eller trykke mindre på den dekorative toppsømmen.

③Ikke bruk nålemateanordningen til å transportere stoffer. Siden dobbeltnålsmaskiner er utstyrt med nålematingsenheter, bør du unngå å bruke dobbeltnålsmaskiner for å fange doble rader med toppsting. Hvis stilen har et design for å fange dobbeltrads toppsøm, kan du bruke en enkeltnåls symaskin for å fange doble tråder separat.

④ Prøv å kutte stykkene langs twill eller rett diagonal retning for å redusere forekomsten av krusninger i stoffet.

⑤Velg tynn sytråd med færre knuter og jevnhet for å redusere plassen som opptar sytråden. Ikke bruk en trykkfot med tydelige riller. Velg en liten maskinnål med rund munn eller en maskinnål med små hull for å redusere skaden av maskinnålen på stoffgarnet.

⑥ Bruk femtråds overlockingsmetoden eller kjedesøm i stedet for flatsøm for å redusere garnklemming.

⑦Juster stingtettheten og løsne trådspenningen for å redusere sytråden som er skjult mellom stoffene.

"Innrykk" prosessløsninger:

①Løsne trykket på trykkfoten, bruk diamantformede eller kuppelformede fine matetenner, eller bruk en trykkfot av plast og matetenner med en beskyttende gummifilm for å redusere skade på stoffet av materen.

② Juster transportøren og trykkfoten vertikalt slik at kreftene til transportøren og trykkfoten balanseres og forskyver hverandre for å forhindre skade på stoffet.

③ Lim fôr til sømkantene, eller legg papir på sømmer der merker er tilbøyelige til å vises, for å redusere forekomsten av merker.

4. Sting swing

Årsaksanalyse: På grunn av de løse tøymatingsdelene på symaskinen er tøymatingsoperasjonen ustabil, og trykket på trykkfoten er for løst. Stingene på overflaten av stoffet er tilbøyelige til å skjeve og vingle. Hvis symaskinen fjernes og sys på nytt, blir det lett igjen nålehull, noe som resulterer i sløsing med råvarer. .

Prosessløsninger:

①Velg en liten nål og en stingplate med små hull.

② Sjekk om skruene til transportøren er løse.

③ Stram stingspenningen litt, juster stingtettheten og øk spenningen på trykkfoten.

Årsaksanalyse: Når symaskinen stoppes under sying, kan ikke oljen gå raskt tilbake til oljepannen og festes til nålestangen for å forurense de kuttede stykkene. Spesielt tynne silkestoffer er mer sannsynlig å absorbere og siver fra maskinen og transportørene når de sys med en høyhastighets symaskin. Sølt motorolje.

Prosessløsninger:

① Velg en symaskin med et utmerket oljetransportsystem, eller en spesialdesignet forseglet oljetransportsymaskin. Nålestangen til denne symaskinen er laget av legering og er belagt med et lag av kjemisk middel på overflaten, som kan motstå friksjon og høy temperatur, og effektivt kan forhindre oljesøl. . Oljeleveringsvolumet kan justeres automatisk i maskinverktøyet, men kostnaden er høy.

② Kontroller og rengjør oljekretsen regelmessig. Når du oljer symaskinen, fyll kun en halv boks med olje, og skru ned gassen på oljerøret for å redusere mengden olje som leveres. Dette er også en effektiv teknikk for å forhindre oljesøl.

③Reduksjon av kjøretøyets hastighet kan redusere oljelekkasje.

④Bytt til en symaskin i mikrooljeserien.

Innleggstid: 26. februar 2024