Inspeksjon er en utilgjengelig del av den daglige virksomheten, men hva er den profesjonelle inspeksjonsprosessen og metoden? Redaktøren har samlet relevante samlinger av FWW fagkontroll for deg, slik at din varekontroll kan bli mer effektiv!

Hva er vareinspeksjon (QC)

Personell som er engasjert i inspeksjonsarbeid omtales samlet som QC (forkortelse for Quality Controller).

Inspeksjonsaktivitetene som utføres av QC kalles inspeksjon og er delt inn i henhold til QC-betrodd part: det er 3 typer, den første parts inspeksjonen, den andre parts inspeksjonen og tredjepartsinspeksjonen: den første parten er QC arrangert av produsenten; tredjeparten Den andre parten er QC-en som sendes av klientselskapet;

Inspeksjon av en tredjepart betrodd av et eksternt inspeksjonsbyrå for en annenpartskunde. FWW tilbyr tredjeparts inspeksjonstjenester

Inspeksjonstjenesten som tilbys av FWW er delt inn i: sluttinspeksjon FQC og mid-production inspeksjon On-line QC i henhold til produktets ferdigstillelsesstadium. De resterende stadiene er inspeksjoner under produksjon, som er tidlige kontrollaktiviteter for produktkvalitet.

Prøvestørrelse og tillatt nivå (AQL)

Den sikreste måten å inspisere varer på er å inspisere 100 % av alle produkter, men dette krever mye QC-tid, spesielt for store partier.

Så hvordan kan vi finne et rimelig prøvetakingsnivå for å balansere kvalitetsrisikoen til produktet og kostnadene for QC. Dette balansepunktet er "Sample size". Med reguleringen av antall prøver, er det neste problemet QC må møte å finne defekter i prosessen med prøvetakingsinspeksjon, hvor mange defekter, hvor mange defekter er akseptable for denne batchen, hvor mange defekter, trenger denne forsendelsen for å bli avvist? Dette er det akseptable nivået (AQL: Acceptable Quality Level)

Defektnivå (kritisk, større, mindre)

Defekter funnet under inspeksjonsprosessen vil bli klassifisert i 3 grader i henhold til deres alvorlighetsgrad:

Eksempler på karakterdefinisjoner Kritiske (Cr.) fatale defekter kan forårsake potensiell skade på menneskekroppen eller bryte med lover og forskrifter, som skarpe kanter, spisse vinkler, elektrisk lekkasje osv. (vanligvis vil strekkodeproblemer bli definert som Cr.) ; Sertifiserte produkter, det er ingen store (Ma.) store feil som CE-merke, noen viktige funksjoner eller utseendefeil på produkter som varmeisolasjonskopper, dårlig logotrykk osv. Mindre (Mi.) mindre defekter som mindre utseendefeil på produkter som produkter Små riper i overflaten, litt dårlig trykk o.l.

Under normale omstendigheter kan en erfaren QC bestemme klassifiseringen av defekter funnet under inspeksjon av seg selv i henhold til prinsippene ovenfor. For å sikre at alle de involverte kvalitetskontrollørene ikke har noen tvetydighet i defektklassifiseringen, vil noen kunder kompilere en defektklassifiseringsliste (DCL Defective Classification List), liste opp alle defektene relatert til produktet i defektklassifiseringslisten, og indikere mangelnivået som hver defekt skal bedømmes. .

Bruk av prøveplantabellen

Etter å ha introdusert konseptene prøvestørrelse, AQL og defektnivå, krever den faktiske applikasjonen QC for å sjekke prøvetakingsplanen. Totalt 2 skjemaer brukes sammen, den første løser problemet med hvor mye som skal tegnes, og den andre løser problemet med hvor mange defekter som kan avvises.

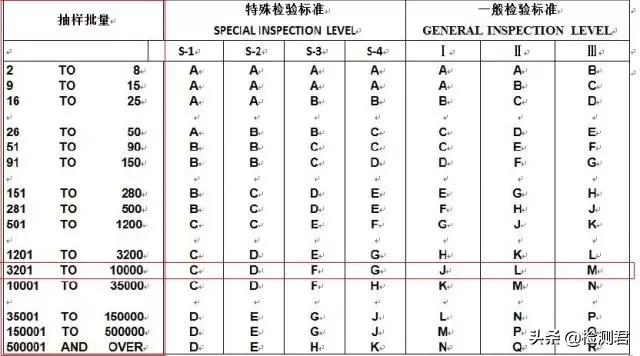

Trinn 1: Sjekk det første skjemaet, finn intervallkolonnen for den totale mengden av partiet med produkter i kolonnen "Sampling lot" og kontroller deretter krysskolonnen for "Special Inspection Standard" og "General Inspection Standard" horisontalt for å bestemme Mengde av prøvetaking; 2. "Generell inspeksjonsstandard" brukes for prøvetaking av visuell inspeksjon. Det er mange overordnede inspeksjoner, som er delt inn i tre nivåer, nivå-I, II og III. Jo større tall, jo større utvalgsnummer; 3. "Inspeksjonsstandard" brukes for prøvetaking av funksjons- og størrelsesinspeksjon. Den totale inspeksjonsmengden er liten, delt inn i 4 grader, S-1, S-2, S-3, S-4. Jo større tall, jo større utvalgsnummer.

Standard antall prøver for FWW er Level-II, S-2. Hvis det totale antallet produkter i denne inspeksjonen er 5000 stk (område 3201-10000), i henhold til standard prøvetakingsstandard til FWW, er prøvetakingskoden for generell (utseende) inspeksjon L; prøvetakingskoden for spesiell (funksjons)inspeksjon er D

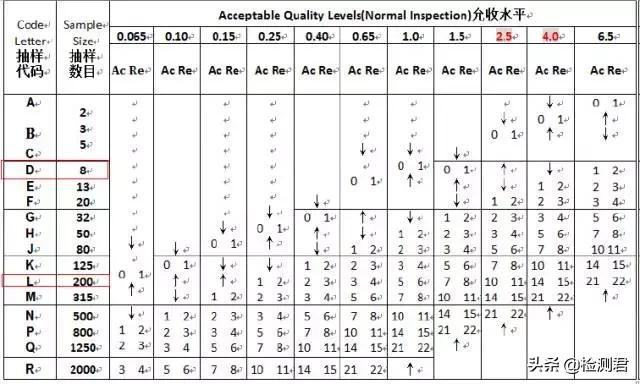

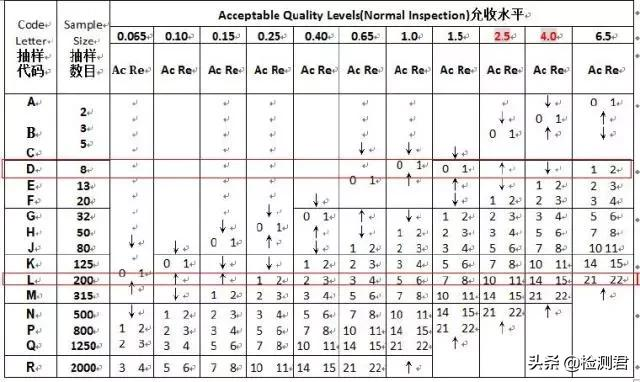

Det andre trinnet er å sjekke den andre tabellen, der L tilsvarer prøvetakingstallet på 200pc; D tilsvarer prøvetakingstallet på 8 stk.

Tredje trinn 1.I den andre tabellen er det to kolonner med Ac Re under verdien for hvert toleransenivå. Når det totale antallet slike mangler ≤Ac-verdi, kan varene aksepteres; når det totale antallet slike mangler ≥Re verdi, avvises varene. På grunn av det lignende logiske forholdet er all Re 1 mer enn Ac. 0 brukes som et spesielt akseptnivå, som ikke gjenspeiles i denne tabellen. Det betyr at defekten ikke kan eksistere. Når det er 1 slik mangel, vil varene bli avvist; 2. Standard AQL for FWW er Cr. 0; Ma. 2,5; Mi. 4.0, hvis i henhold til dette akseptnivået: L (200pc) tilsvarer Ma. Ac Re på 10 11, det vil si når det totale antallet store defekter er mindre enn eller lik 10, kan varene aksepteres; når det totale antallet mangler er ≥ 11, avvises varene. På samme måte er Ac Re fra Mi. er 14 15.D (8pc) tilsvarende Ma. er en "↑", som representerer akseptnivået med referanse til det ovennevnte, det vil si 0 1; den tilsvarende Mi. er "↓", som representerer referansen til det tillatte nivået nedenfor. Akseptnivå, det vil si 1 2Cr. 0, betyr det at fatale feil ikke er tillatt å finne

Sjekkliste

Sjekkliste (Check List) brukes ofte i QCs inspeksjonsaktiviteter. Alle punktene som må sjekkes for produkter er registrert i listen for å unngå utelatelser i inspeksjonsprosessen til QC. For langsiktige samarbeidskunder vil FWW utarbeide en sjekkliste på forhånd. Sjekklisten brukes vanligvis sammen med listen over defekte klassifiseringer (DCL Defective Classification List).

Den grunnleggende prosessen med QC-inspeksjon

Inspeksjonsprosess

TRINN 1FWW vil bekrefte de spesifikke kravene til inspeksjonen med kunden når du søker om inspeksjon, og spesifisere prøvestørrelsen og AQL. og sende dataene til den relevante QC

STEP 2QC vil kontakte fabrikken minst 1 dag før inspeksjonsdagen for å bekrefte om varene er fullført som påkrevd

TRINN 3 På inspeksjonsdagen vil QC først lese FWW-integritetserklæringen til fabrikken

TRINN 4 Deretter bekrefter QC først den generelle fullføringen av varene (om produktet er 100 % komplett; emballasjen er 80 % komplett)

TRINN 5 Tegn bokser i henhold til antallet av det totale antallet bokser

TRINN 6 Sjekk informasjon om ytre boks, informasjon om midtboks, produktinformasjon

TRINN 7 Prøvetakingssjekk produktets utseende i henhold til nivå II-nivå, produktfunksjon og størrelse i henhold til prøvetakingssjekk på S-2 nivå

TRINN 8 Oppsummer og beregn om det totale antallet defekter overstiger standarden, og bekreft med fabrikken

TRINN 9 Etter inspeksjonen, utarbeide FWW-inspeksjonsrapporten og send rapporten til revisorene

TRINN 10 Etter at rapportpersonellet har gjennomgått rapporten, sender du kunden

Innleggstid: 31. juli 2022