ਭਾਗ 1. AQL ਕੀ ਹੈ?

AQL (ਸਵੀਕਾਰਯੋਗ ਗੁਣਵੱਤਾ ਪੱਧਰ) ਅਡਜੱਸਟਡ ਸੈਂਪਲਿੰਗ ਸਿਸਟਮ ਦਾ ਆਧਾਰ ਹੈ, ਅਤੇ ਨਿਰੀਖਣ ਲਾਟ ਦੀ ਨਿਰੰਤਰ ਜਮ੍ਹਾਂ ਕਰਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਔਸਤ ਦੀ ਉਪਰਲੀ ਸੀਮਾ ਹੈ ਜੋ ਸਪਲਾਇਰ ਅਤੇ ਮੰਗਕਰਤਾ ਦੁਆਰਾ ਸਵੀਕਾਰ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਇਨ-ਪ੍ਰੋਸੈਸ ਔਸਤ ਲਗਾਤਾਰ ਸਪੁਰਦ ਕੀਤੇ ਨਿਰੀਖਣ ਲਾਟਾਂ ਦੀ ਇੱਕ ਲੜੀ ਦੀ ਔਸਤ ਗੁਣਵੱਤਾ ਹੈ, ਜਿਸਨੂੰ "ਲਾਟ ਅਸਵੀਕਾਰ ਦਰ" ਜਾਂ "ਨੁਕਸ ਪ੍ਰਤੀ ਸੌ ਯੂਨਿਟ" ਵਜੋਂ ਦਰਸਾਇਆ ਗਿਆ ਹੈ। AQL ਅਤੇ ਨਮੂਨੇ ਦੇ ਆਕਾਰ ਦੇ ਵਿਚਕਾਰ ਸਬੰਧ ਇੱਕ ਨਿਰੀਖਣ ਪੱਧਰ (ਤਿੰਨ ਆਮ ਨਿਰੀਖਣ ਪੱਧਰ I, II, ਅਤੇ III, ਅਤੇ ਚਾਰ ਵਿਸ਼ੇਸ਼ ਨਿਰੀਖਣ ਪੱਧਰ S-1, S-2, S-3, ਅਤੇ S-4) ਅਤੇ ਡਿਗਰੀ ਨਰਮੀ (ਗੰਭੀਰਤਾ)।

ਉਦਾਹਰਨ ਲਈ, ਇੱਕ ਉਤਪਾਦ ਬੈਚ N=4000, ਸਹਿਮਤ AQL=1.5%, ਅਤੇ ਚੁਣਿਆ ਹੋਇਆ ਨਿਰੀਖਣ ਪੱਧਰ II ਹੈ, ਐਡਜਸਟਡ ਵਨ-ਟਾਈਮ ਸੈਂਪਲਿੰਗ ਇੰਸਪੈਕਸ਼ਨ ਪਲਾਨ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਕਦਮ ਹਨ:

1) GB2828-81 ਸਾਰਣੀ ਦੇ ਅਨੁਸਾਰ, ਨਮੂਨਾ ਸਮੱਗਰੀ ਕੋਡ L ਹੈ;

2) "ਆਮ ਨਮੂਨਾ ਯੋਜਨਾ" ਨਿਰਧਾਰਤ ਕਰੋ: L ਅਤੇ AQL = 1.5% ਨਾਲ ਸੰਬੰਧਿਤ ਯੋਗ ਨਿਰਣੇ ਦੀ ਸੰਖਿਆ 7 ਹੈ, ਅਯੋਗ ਨਿਰਣੇ ਦੀ ਸੰਖਿਆ 8 ਹੈ, ਅਤੇ ਨਮੂਨਾ ਸਮੱਗਰੀ n = 200 ਹੈ। ਇਸਦਾ ਅਰਥ ਹੈ: 4,000 ਉਤਪਾਦਾਂ ਵਿੱਚੋਂ 200 ਨਮੂਨੇ ਲਏ ਗਏ ਹਨ ਅਤੇ ਜਾਂਚ ਲਈ ਭੇਜੇ ਗਏ ਹਨ। ਜੇਕਰ ਇਹਨਾਂ 200 ਵਿੱਚ ਅਯੋਗ ਉਤਪਾਦਾਂ ਦੀ ਗਿਣਤੀ 7 ਤੋਂ ਘੱਟ ਜਾਂ ਬਰਾਬਰ ਹੈ, ਤਾਂ ਉਤਪਾਦਾਂ ਦਾ ਪੂਰਾ ਬੈਚ ਯੋਗ ਹੈ; ਜੇਕਰ ਇਹ 8 ਤੋਂ ਵੱਧ ਜਾਂ ਬਰਾਬਰ ਹੈ, ਤਾਂ ਪੂਰਾ ਬੈਚ ਅਯੋਗ ਹੈ;

3) ਇਸੇ ਤਰ੍ਹਾਂ, "ਕਠੋਰ", "ਆਰਾਮਦਾਇਕ" ਅਤੇ "ਬਹੁਤ ਅਰਾਮਦਾਇਕ" ਦੀ ਨਮੂਨਾ ਯੋਜਨਾ ਨਿਰਧਾਰਤ ਕਰੋ;

4) ਚਾਰ ਨਮੂਨਾ ਯੋਜਨਾਵਾਂ ਨੂੰ ਇੱਕ ਥਾਂ ਤੇ ਜੋੜਨਾ ਅਤੇ ਗਤੀਸ਼ੀਲ ਪਰਿਵਰਤਨ ਨਿਯਮ ਦੀ ਵਰਤੋਂ ਕਰਨਾ (ਸੈਪ ਸਿਸਟਮ ਵਿੱਚ, ਗਤੀਸ਼ੀਲ ਸੋਧ ਨਿਯਮ ਸ਼ਬਦ) ਇੱਕ "ਵਿਵਸਥਿਤ ਇੱਕ-ਵਾਰ ਨਮੂਨਾ ਯੋਜਨਾ" ਦਾ ਗਠਨ ਕਰਦਾ ਹੈ;

5) ਉਪਰੋਕਤ ਉਦਾਹਰਨਾਂ GB2828 ਸਟੈਂਡਰਡ ਦੀ ਪਾਲਣਾ ਕਰਦੀਆਂ ਹਨ, ਜੋ ISO2859 (ਗਿਣਤੀ) ਨਾਲ ਮੇਲ ਖਾਂਦੀਆਂ ਹਨ। SAP ਸਿਸਟਮ ਦੇ ਸੰਸਕਰਣ 4.5B ਵਿੱਚ ਨਮੂਨਾ ਸਕੀਮ ਦਾ ਇੱਕ ISO ਸੰਸਕਰਣ ਹੈ।

6) ਤੁਸੀਂ SAP ਸਟੈਂਡਰਡ ਸਿਸਟਮ 4.5B ਵਿੱਚ ਇੱਕ ਗਤੀਸ਼ੀਲ ਸੋਧ ਨਿਯਮ "s01″ ਦਾ ਹਵਾਲਾ ਦੇ ਸਕਦੇ ਹੋ, ਜੋ ਕਿ ਮੁਕਾਬਲਤਨ ਸਪਸ਼ਟ ਹੈ।

ਭਾਗ 2. ਵਿਹਾਰਕ AQL ਗਿਆਨ

1. AQL ਨਿਰੀਖਣ ਦੀ ਸੰਖੇਪ ਜਾਣਕਾਰੀ

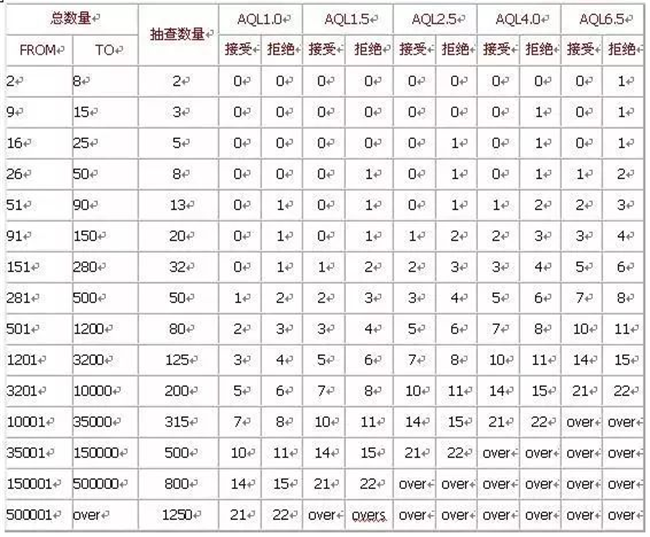

AQL: ਅੰਗਰੇਜ਼ੀ ਔਸਤ ਗੁਣਵੱਤਾ ਪੱਧਰ ਦਾ ਸੰਖੇਪ ਰੂਪ ਹੈ, ਯਾਨੀ ਔਸਤ ਗੁਣਵੱਤਾ ਪੱਧਰ। ਇਹ ਨਿਰੀਖਣ ਦਾ ਮਾਪਦੰਡ ਹੈ, ਮਿਆਰੀ ਨਹੀਂ। ਨਿਰੀਖਣ ਦੇ ਦੌਰਾਨ, ਨਮੂਨੇ ਦੀ ਮਾਤਰਾ ਅਤੇ ਯੋਗ ਅਤੇ ਅਯੋਗ ਉਤਪਾਦਾਂ ਦੀ ਮਾਤਰਾ ਇਸ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ: ਬੈਚ ਰੇਂਜ, ਨਿਰੀਖਣ ਪੱਧਰ, ਅਤੇ AQL ਮੁੱਲ। ਕੱਪੜੇ ਦੀ ਗੁਣਵੱਤਾ ਦਾ ਨਿਰੀਖਣ ਇੱਕ-ਵਾਰ ਨਮੂਨਾ ਲੈਣ ਦੀ ਯੋਜਨਾ ਨੂੰ ਅਪਣਾਉਂਦਾ ਹੈ, ਕੱਪੜਿਆਂ ਦੇ ਬੈਚ ਦਾ ਯੋਗ ਗੁਣਵੱਤਾ ਪੱਧਰ (AQL) 2.5 ਹੈ, ਨਿਰੀਖਣ ਪੱਧਰ ਆਮ ਨਿਰੀਖਣ ਪੱਧਰ ਹੈ, ਅਤੇ ਨਿਰੀਖਣ ਸਖਤਤਾ ਆਮ ਨਿਰੀਖਣ ਹੈ। ਨਮੂਨਾ ਲੈਣ ਦੀ ਯੋਜਨਾ ਸਾਰਣੀ ਵਿੱਚ ਦਿਖਾਈ ਗਈ ਹੈ:

ਆਮ ਨਿਰੀਖਣ ਲਈ ਨਮੂਨਾ ਲੈਣ ਦੀ ਯੋਜਨਾ ਹੈ: (AQL-2.5 ਅਤੇ AQL-4.0)

2. ਕੱਪੜਿਆਂ ਦੇ ਨਿਰੀਖਣ ਦੀਆਂ ਚੀਜ਼ਾਂ

1. ਮਾਪ ਅਤੇ ਦਿੱਖ ਨਿਰੀਖਣ: - ਮਾਪ ਅਤੇ ਦਿੱਖ ਸਾਰਣੀ

1) ਮੁੱਖ ਆਕਾਰ ਬਿੰਦੂ — ਕਾਲਰ ਦੀ ਲੰਬਾਈ (ਸਾਦੀ ਬੁਣਾਈ), ਕਾਲਰ ਦੀ ਚੌੜਾਈ, ਕਾਲਰ ਦਾ ਘੇਰਾ (ਬੁਣਿਆ ਹੋਇਆ), ਕਾਲਰ ਫੈਲਾਅ (ਬੁਣਿਆ ਹੋਇਆ) ਬਸਟ, ਸਲੀਵ ਓਪਨਿੰਗ (ਲੰਬੀ ਆਸਤੀਨ), ਆਸਤੀਨ ਦੀ ਲੰਬਾਈ (ਸਲੀਵ ਕਿਨਾਰੇ ਤੱਕ), ਪਿਛਲੀ ਲੰਬਾਈ (ਸਾਦੀ ਬੁਣਾਈ) ਸੈਂਟਰ ਮਾਪ (ਬੁਣਿਆ) / ਮੋਢੇ ਦੇ ਉੱਪਰਲੇ ਮਾਪ ਪੈਂਟ, ਕਮਰ, ਹੇਠਲਾ ਕਮਰ, ਫਰੰਟ ਵੇਵ, ਬੈਕ ਵੇਵ, ਜ਼ਿੱਪਰ ਓਪਨਿੰਗ, ਹੈਮ ਓਪਨਿੰਗ, ਅੰਦਰੂਨੀ ਘੇਰਾ / ਪਿੱਛੇ ਮੱਧ-ਲੰਬਾਈ ਹੋਰ (ਸਿੰਗਲ ਟੁਕੜਾ/ਸੈੱਟ), ਕੱਪੜਾ ਜਦੋਂ ਲੰਬਕਾਰੀ ਹੋਵੇ, ਪੈਂਟ ਦਾ ਆਕਾਰ।

2) ਗੈਰ-ਨਾਜ਼ੁਕ ਆਯਾਮ ਬਿੰਦੂ — ਗੈਰ-ਨਾਜ਼ੁਕ ਆਯਾਮ ਬਿੰਦੂ, ਜਿਵੇਂ ਕਿ ਘੱਟੋ-ਘੱਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਮੋਢੇ ਦੀ ਉਚਾਈ, ਬਸਟ, ਸਲੀਵਜ਼, ਕਾਲਰ ਦੀ ਚੌੜਾਈ, ਸਲੀਵਜ਼, ਅੱਗੇ ਅਤੇ ਪਿੱਛੇ ਦੀਆਂ ਲਹਿਰਾਂ, ਕਮਰ ਦਾ ਅੰਦਰਲਾ ਘੇਰਾ, ਹੇਠਲੇ ਕਮਰ ਦਾ ਘੇਰਾ, ਫਲੈਟ ਜੇਬ, ਖੁੱਲ੍ਹਣਾ .

2. ਨੁਕਸ ਦਾ ਨਿਰੀਖਣ: ਸਾਰੇ ਕੱਪੜਿਆਂ ਦੀ ਦਿੱਖ, ਸ਼ਕਲ, ਡਰੈਸਿੰਗ ਅਤੇ ਪਾਏ ਗਏ ਨੁਕਸ ਨੂੰ ਵੱਖਰੇ ਤੌਰ 'ਤੇ ਵਰਗੀਕ੍ਰਿਤ ਕੀਤਾ ਗਿਆ ਹੈ।

ਨੁਕਸ ਦੀ ਸਮੱਗਰੀ ਨੱਥੀ ਹੈ.

ਤਿੰਨ. ਗਰੇਡਿੰਗ

AQL ਕੱਪੜਿਆਂ ਦੇ 100 ਟੁਕੜਿਆਂ ਵਿੱਚ ਨੁਕਸ ਪੁਆਇੰਟਾਂ ਦੀ ਸਭ ਤੋਂ ਵੱਡੀ ਸੰਖਿਆ ਹੈ। ਇਹ ਨਮੂਨੇ ਦੀ ਜਾਂਚ ਤੋਂ ਬਾਅਦ ਯੋਗ ਨਿਰਣਾਏ ਏਸੀ (ਟੁਕੜਿਆਂ) ਦੀ ਸੰਖਿਆ 'ਤੇ ਅਧਾਰਤ ਹੈ, ਅਤੇ ਇਸ ਕੱਪੜੇ ਦੇ ਬੈਚ (ਟੁਕੜਿਆਂ) ਦੇ ਔਸਤ ਪ੍ਰੋਸੈਸਿੰਗ ਪੱਧਰ ਨੂੰ ਤਸੱਲੀਬਖਸ਼ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ। ਜਦੋਂ ਅਯੋਗ ਨਿਰਣੇ ਰੀ (ਟੁਕੜਿਆਂ) ਦੀ ਸੰਖਿਆ ਤੱਕ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਇਸ ਕੱਪੜੇ ਦੇ ਬੈਚ (ਟੁਕੜਿਆਂ) ਦੇ ਔਸਤ ਪ੍ਰੋਸੈਸਿੰਗ ਪੱਧਰ ਨੂੰ ਇੱਕ ਅਸਵੀਕਾਰਨਯੋਗ ਪੱਧਰ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ। ਨਿਰੀਖਣ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਸਕੋਰ ਕਰਨ ਲਈ ਹੇਠਾਂ ਦਿੱਤੇ ਮਿਆਰੀ ਸਕੋਰਿੰਗ ਮਾਪਦੰਡ ਹਨ:

1. ਆਮ ਨੁਕਸ - ਆਰਡਰ ਦੇ ਸੰਗਠਨਾਤਮਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਗੁਣਵੱਤਾ ਦੇ ਮਾਪਦੰਡਾਂ ਤੋਂ ਸ਼ੁਰੂ ਕਰਦੇ ਹੋਏ, ਇਹ ਉਤਪਾਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਤੱਕ ਨਹੀਂ ਪਹੁੰਚਦਾ, ਜੋ ਕੱਪੜੇ ਦੀ ਦਿੱਖ ਅਤੇ ਅੰਦਰੂਨੀ ਹਿੱਸੇ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਗੈਰ-ਨਾਜ਼ੁਕ ਅਯਾਮੀ ਬਿੰਦੂ ਅਤੇ ਆਮ ਨੁਕਸ ਦੁਬਾਰਾ ਕੰਮ ਦੇ ਦੌਰਾਨ ਕੱਪੜਿਆਂ ਦੀ ਦਿੱਖ ਅਤੇ ਅੰਦਰੂਨੀ ਪ੍ਰਕਿਰਤੀ 'ਤੇ ਨੁਕਸ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਖਤਮ ਕਰ ਸਕਦੇ ਹਨ। ਜੇਕਰ ਕੱਪੜੇ ਨੂੰ ਇਸ ਨੁਕਸ ਦੇ ਆਧਾਰ 'ਤੇ ਦੁਬਾਰਾ ਬਣਾਇਆ ਗਿਆ ਹੈ, ਤਾਂ ਇਹ ਸ਼ਿਪਮੈਂਟ ਤੋਂ ਪਹਿਲਾਂ 100% ਮੁੜ-ਮੁਆਇਨਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਇੰਸਪੈਕਟਰ ਨਿਰੀਖਣ ਦੀਆਂ ਖਾਸ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਰੰਗ, ਆਕਾਰ ਆਦਿ ਨੂੰ ਸੀਮਤ ਕਰ ਸਕਦਾ ਹੈ। ਤਿੰਨ ਆਮ ਨੁਕਸ ਇੱਕ ਗੰਭੀਰ ਨੁਕਸ ਵਿੱਚ ਬਦਲ ਜਾਂਦੇ ਹਨ।

2. ਗੰਭੀਰ ਨੁਕਸ — ਕੱਪੜੇ ਦੀ ਦਿੱਖ ਅਤੇ ਸ਼ਕਲ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ। ਜਦੋਂ ਕੋਈ ਖਪਤਕਾਰ ਖਰੀਦਦਾ ਹੈ ਅਤੇ ਅਜਿਹਾ ਨੁਕਸ ਦੇਖਦਾ ਹੈ, ਤਾਂ ਉਹ ਦੁਬਾਰਾ ਕੱਪੜਾ ਨਹੀਂ ਖਰੀਦੇਗਾ, ਜਾਂ ਜੇ ਨੁਕਸ ਕਾਰਨ ਕੱਪੜੇ ਨੂੰ ਪਹਿਲੀ ਵਾਰ ਜਾਂ ਧੋਣ ਤੋਂ ਬਾਅਦ ਅਸੁਵਿਧਾਜਨਕ ਲੱਗੇਗਾ, ਤਾਂ ਖਪਤਕਾਰ ਇਸਨੂੰ ਵਾਪਸ ਕਰ ਦੇਵੇਗਾ। ਜਿਵੇਂ ਕਿ ਨੁਕਸਾਨ, ਧੱਬੇ, ਰੰਗ ਦੀਆਂ ਪੱਟੀਆਂ, ਛੇਕ, ਨਾਜ਼ੁਕ ਮਾਪ ਪੁਆਇੰਟ, ਆਦਿ ਸਾਰੇ ਗੰਭੀਰ ਨੁਕਸ ਹਨ। ਜੇ ਕੋਈ ਗੰਭੀਰ ਨੁਕਸ ਪਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਦੂਜੇ ਕੱਪੜੇ ਨੂੰ ਅਸਵੀਕਾਰਨਯੋਗ ਜਾਂ ਅਸਵੀਕਾਰਨਯੋਗ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ।

ਚਾਰ. ਤਿੰਨ-ਪੜਾਅ ਨਿਰੀਖਣ ਵਿਧੀ (ਪੂਰਵ-ਉਤਪਾਦਨ ਨਿਰੀਖਣ, ਉਤਪਾਦਨ ਲਾਈਨ ਨਿਰੀਖਣ ਸ਼ੁਰੂ, ਅੰਤਮ ਉਤਪਾਦ ਨਿਰੀਖਣ)

1. ਪੂਰਵ-ਉਤਪਾਦਨ ਨਿਰੀਖਣ

ਇਹ ਇੱਕ ਜਨਮ ਤੋਂ ਪਹਿਲਾਂ ਦਾ ਨਿਰੀਖਣ ਹੈ, ਖਾਸ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਜਾਂ ਕੰਪਨੀ ਦੀਆਂ ਆਮ ਲੋੜਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ, ਇਸ ਨਿਰੀਖਣ ਦਾ ਫੋਕਸ ਹੈ: ਡਰੈਸਿੰਗ, ਪੈਕੇਜਿੰਗ, ਟ੍ਰੇਡਮਾਰਕ, ਪ੍ਰਿੰਟ ਕੀਤੇ ਪੈਟਰਨ, ਰੰਗ ਦੇ ਮਿਆਰ, ਨਿਰਧਾਰਨ ਸ਼ੀਟ ਦੀ ਦੁਬਾਰਾ ਜਾਂਚ ਕਰਨਾ ਅਤੇ ਸਾਰੀ ਸੰਬੰਧਿਤ ਜਾਣਕਾਰੀ, ਇਸ ਨੂੰ ਕੱਟਣ ਤੋਂ ਪਹਿਲਾਂ ਸਾਫ਼ ਕਰੋ। ਸਮੱਗਰੀ.

2. ਉਤਪਾਦਨ ਦੇ ਦੌਰਾਨ ਨਿਰੀਖਣ

ਤਿਆਰ ਉਤਪਾਦਾਂ ਦੇ ਪਹਿਲੇ ਜਾਂ ਪਹਿਲੇ ਬੈਚ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਨਮੂਨੇ ਲੈ ਕੇ ਤਿਆਰ ਉਤਪਾਦਾਂ ਦੀ ਜਾਂਚ ਕਰੋ, ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਜਾਂਚ ਕਰੋ: ਆਕਾਰ, ਰੰਗ, ਡਿਜ਼ਾਈਨ, ਸਮੱਗਰੀ, ਸੰਗਠਨਾਤਮਕ ਢਾਂਚਾ, ਹੈਂਡਵਰਕ, ਤਿਆਰ ਉਤਪਾਦ ਦਾ ਟ੍ਰੇਡਮਾਰਕ, ਕੀਮਤ ਟੈਗ, ਅਤੇ ਪੈਕੇਜਿੰਗ। ਜੇਕਰ ਕੋਈ ਸਮੱਸਿਆ ਹੈ, ਤਾਂ ਜਾਣਕਾਰੀ ਨੂੰ ਕੱਟ, ਸੀਵ, ਦੁਬਾਰਾ ਜਾਂਚ ਅਤੇ ਸਹੀ ਕਰਨ ਲਈ ਫੀਡ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

3. ਮੁਕੰਮਲ ਉਤਪਾਦ ਨਿਰੀਖਣ

ਆਮ ਤੌਰ 'ਤੇ, ਉਤਪਾਦਨ ਦਾ ਘੱਟੋ ਘੱਟ 80% ਪੂਰਾ ਹੋ ਗਿਆ ਹੈ ਅਤੇ ਮਾਲ ਲਈ ਪੈਕ ਕੀਤਾ ਗਿਆ ਹੈ. ਨਿਰੀਖਣ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਨਮੂਨਿਆਂ ਨੂੰ ਤਿਆਰ ਕੱਪੜਿਆਂ ਵਿੱਚੋਂ ਬੇਤਰਤੀਬ ਢੰਗ ਨਾਲ ਚੁਣਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਜੇ ਨਿਰੀਖਣ ਅਸਫਲ ਹੋ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਪੂਰੇ ਬੈਚ ਦਾ 100% ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਗੈਰ-ਅਨੁਕੂਲ ਉਤਪਾਦਾਂ ਨੂੰ ਫੈਕਟਰੀ ਦੁਆਰਾ ਦੁਬਾਰਾ ਕੰਮ ਕੀਤਾ ਜਾਵੇਗਾ। ਅੰਤਿਮ ਨਿਰੀਖਣ ਰਿਪੋਰਟ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ: 1. ਕਣਕ ਦਾ ਡੱਬਾ ਸਹੀ ਹੈ, 2. ਡੱਬੇ ਦਾ ਕੁੱਲ ਭਾਰ ਅਤੇ ਆਕਾਰ, 3. ਮਾਲ ਦਾ ਸ਼ੁੱਧ ਭਾਰ, 4. ਅੰਤਮ ਆਕਾਰ ਅਤੇ ਰੰਗ ਮੇਲ ਖਾਂਦਾ ਹੈ।

ਪੰਜ. ਸੂਈ ਖੋਜ

ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਮਾੜੇ ਪ੍ਰਬੰਧਨ ਦੇ ਕਾਰਨ, ਕੱਪੜੇ ਵਰਗੇ ਰਜਾਈਆਂ ਉਤਪਾਦਾਂ ਵਿੱਚ ਅਕਸਰ ਟੁੱਟੀਆਂ ਸੂਈਆਂ (ਸਿਲਾਈ ਦੀਆਂ ਸੂਈਆਂ, ਪਿੰਨਾਂ ਆਦਿ ਸਮੇਤ) ਹੁੰਦੀਆਂ ਹਨ। 1980 ਦੇ ਦਹਾਕੇ ਵਿੱਚ, ਕੱਪੜਿਆਂ ਵਿੱਚ ਟੁੱਟੀਆਂ ਸੂਈਆਂ ਕਾਰਨ ਖਪਤਕਾਰਾਂ ਦੀਆਂ ਸੱਟਾਂ ਅਕਸਰ ਵਾਪਰਦੀਆਂ ਸਨ, ਜਿਸ ਨੇ ਸਰਕਾਰ ਨੂੰ ਟੁੱਟੀਆਂ ਸੂਈਆਂ ਦੇ ਨਿਯੰਤਰਣ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਲਈ ਕਾਨੂੰਨ ਦੇ ਰੂਪ ਵਿੱਚ ਖਪਤਕਾਰ ਅਧਿਕਾਰ ਸੁਰੱਖਿਆ ਨਿਯਮਾਂ ਨੂੰ ਲਾਗੂ ਕਰਨ ਲਈ ਪ੍ਰੇਰਿਆ। ਨਿਯਮਾਂ ਦੇ ਅਨੁਸਾਰ, ਜੇ ਉਤਪਾਦਿਤ ਅਤੇ ਵੰਡੇ ਜਾਣ ਵਾਲੇ ਉਤਪਾਦਾਂ ਵਿੱਚ ਟੁੱਟੀਆਂ ਸੂਈਆਂ ਹਨ, ਤਾਂ ਉਤਪਾਦਕਾਂ ਅਤੇ ਵਿਕਰੇਤਾਵਾਂ ਨੂੰ ਸਖ਼ਤ ਸਜ਼ਾ ਦਿੱਤੀ ਜਾਵੇਗੀ, ਅਤੇ ਜੇਕਰ ਉਹ ਖਪਤਕਾਰਾਂ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਂਦੇ ਹਨ, ਤਾਂ ਉਨ੍ਹਾਂ ਨੂੰ ਮੁਆਵਜ਼ਾ ਵੀ ਦਿੱਤਾ ਜਾਵੇਗਾ। ਟੁੱਟੀਆਂ ਸੂਈਆਂ ਕਾਰਨ ਹੋਣ ਵਾਲੇ ਆਰਥਿਕ ਨੁਕਸਾਨ ਤੋਂ ਬਚਣ ਲਈ, ਕੱਪੜਾ ਦਰਾਮਦਕਾਰਾਂ ਨੂੰ ਨਾ ਸਿਰਫ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਫੈਕਟਰੀ ਛੱਡਣ ਤੋਂ ਪਹਿਲਾਂ ਸੂਈਆਂ ਦੀ ਜਾਂਚ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਸਗੋਂ ਸੂਈਆਂ ਦੇ ਨਿਰੀਖਣ ਲਈ ਵਿਸ਼ੇਸ਼ ਨਿਰੀਖਣ ਫੈਕਟਰੀਆਂ ਵੀ ਸਥਾਪਿਤ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਉਹਨਾਂ ਉਤਪਾਦਾਂ ਲਈ ਜੋ ਸੂਈ ਨਿਰੀਖਣ ਪਾਸ ਕਰ ਚੁੱਕੇ ਹਨ, ਸੂਈ ਦੇ ਨਿਰੀਖਣ ਚਿੰਨ੍ਹ ਨੂੰ ਲਟਕਾਓ ਜਾਂ ਜੋੜੋ।

ਛੇ. ਕੱਪੜਿਆਂ ਦੀ ਜਾਂਚ

1. ਇਹ ਦਿਖਾਉਣ ਦੀ ਲੋੜ ਹੈ ਕਿ ਕੱਪੜੇ ਦੀ ਜਾਂਚ ਕੀਤੀ ਗਈ ਹੈ

2. ਕਪੜਿਆਂ ਦੀ ਜਾਂਚ ਹੇਠ ਲਿਖੇ ਅਨੁਸਾਰ ਕੀਤੀ ਜਾਂਦੀ ਹੈ

1) ਨਿਰੀਖਕ ਬੇਤਰਤੀਬੇ ਤੌਰ 'ਤੇ ਜਾਂਚ ਲਈ ਥੋਕ ਵਿੱਚੋਂ ਤਿਆਰ ਕੱਪੜੇ ਚੁਣਦਾ ਹੈ

2) ਕੱਪੜਿਆਂ ਦੇ ਸਮਾਨ ਗੁਣਵੱਤਾ ਦੇ ਨਮੂਨੇ ਦੇ ਸਮੂਹ ਦੇ ਨਾਲ ਟੈਸਟ ਕਰੋ

3) ਸਟੈਂਡਰਡ ਗਾਰਮੈਂਟ ਵਾਸ਼ਿੰਗ ਟੈਸਟ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਫੈਕਟਰੀ ਦੁਆਰਾ ਖੁਦ ਟੈਸਟ ਕੀਤਾ ਗਿਆ

ਅੰਤਮ ਪ੍ਰਯੋਗ ਦਾ ਨਿਰੀਖਕ ਦੁਆਰਾ ਨਿੱਜੀ ਤੌਰ 'ਤੇ ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਜੇਕਰ ਅਜਿਹੀਆਂ ਸੁਵਿਧਾਵਾਂ ਹਨ ਜੋ ਨਿਯਮਾਂ ਦੀ ਉਲੰਘਣਾ ਕਰਦੀਆਂ ਹਨ, ਤਾਂ ਇੱਕ ਵਿਸਤ੍ਰਿਤ ਨਿਰੀਖਣ ਰਿਪੋਰਟ ਲਿਖੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

ਅਟੈਚਮੈਂਟ: ਨੁਕਸ ਦੀ ਸੂਚੀ

1. ਕੱਪੜਿਆਂ ਦੀ ਦਿੱਖ ਨਾਲ ਸਬੰਧਤ ਨੁਕਸ

■ ਕੱਪੜੇ ਦਾ ਰੰਗ ਨਿਰਧਾਰਤ ਰੇਂਜ ਤੋਂ ਵੱਧ ਹੈ, ਜਾਂ ਕੰਟਰੋਲ ਕਾਰਡ 'ਤੇ ਮਨਜ਼ੂਰਸ਼ੁਦਾ ਸੀਮਾ ਤੋਂ ਵੱਧ ਹੈ

■ ਸਪੱਸ਼ਟ ਰੰਗ ਦੇ ਅੰਤਰ ਨਾਲ ਫਿਲਮਾਂ/ਲਾਈਨਾਂ/ਦਿਖਣਯੋਗ ਸਹਾਇਕ ਉਪਕਰਣ

■ ਸਪੱਸ਼ਟ ਸਤਹ ਗੋਲਾਕਾਰ 204. ਪ੍ਰਿੰਟਿੰਗ ਨੁਕਸ

■ ਰੰਗ ਦੀ ਕਮੀ

■ ਰੰਗ ਪੂਰੀ ਤਰ੍ਹਾਂ ਢੱਕਿਆ ਨਹੀਂ ਹੈ

■ ਗਲਤ ਸ਼ਬਦ-ਜੋੜ 1/16″* ਪੈਟਰਨ ਦੀ ਦਿਸ਼ਾ ਨਿਰਧਾਰਨ 205 ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀ ਹੈ। ਸਟ੍ਰਿਪਾਂ ਨੂੰ ਗਲਤ ਅਲਾਈਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਜਦੋਂ ਸੰਗਠਨਾਤਮਕ ਢਾਂਚੇ ਨੂੰ ਸਟ੍ਰਿਪਾਂ ਨੂੰ ਇਕਸਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਗਲਤ 1/4

■ 1/4″ ਤੋਂ ਵੱਧ ਮਿਸਲਾਈਨਮੈਂਟ (ਪਲੇਕੇਟ ਜਾਂ ਟਰਾਊਜ਼ਰ ਖੁੱਲ੍ਹਣ 'ਤੇ)

■ 1/8″ ਤੋਂ ਵੱਧ ਗਲਤ ਅਲਾਈਨਮੈਂਟ, ਪਲੇਕੇਟ ਜਾਂ ਸੈਂਟਰ ਪੀਸ

■ 1/8″ ਤੋਂ ਵੱਧ, ਬੈਗ ਅਤੇ ਜੇਬ ਦੇ ਫਲੈਪ 206 ਦੁਆਰਾ ਗਲਤ ਥਾਂ 'ਤੇ। ਕਪੜਾ ਝੁਕਿਆ ਹੋਇਆ ਜਾਂ ਝੁਕਿਆ ਹੋਇਆ, 1/2″ ਤੋਂ ਵੱਧ ਦੇ ਬਰਾਬਰ ਨਾ ਹੋਣ ਵਾਲੇ ਡ੍ਰੈਸਿੰਗ,

■ ਟੁੱਟੇ ਸੂਤ, ਟੁੱਟੇ ਸਿਰੇ (ਧਾਗੇ), ਘੱਟ ਸੂਈਆਂ ਕਾਰਨ ਛੇਕ

■ ਸਥਾਈ ਹਰੀਜੱਟਲ ਲਾਈਨਾਂ, ਟਾਂਕੇ ਸਮੇਤ ਫੈਬਰਿਕ 'ਤੇ ਖੜ੍ਹੀਆਂ ਲਾਈਨਾਂ

■ ਤੇਲ, ਗੰਦਗੀ, ਆਸਤੀਨ ਦੀ ਲੰਬਾਈ ਦੇ ਅੰਦਰ ਦਿਖਾਈ ਦਿੰਦੀ ਹੈ

■ ਪਲੇਡ ਕੱਪੜੇ ਲਈ, ਦਿੱਖ ਅਤੇ ਸੁੰਗੜਨ ਕੱਟਣ ਵਾਲੇ ਸਬੰਧਾਂ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੇ ਹਨ (ਫਲੈਟ ਲਾਈਨਾਂ ਨੂੰ ਤਾਣੇ ਅਤੇ ਵੇਫਟ ਦਿਸ਼ਾਵਾਂ ਵਿੱਚ ਦਰਸਾਇਆ ਜਾਂਦਾ ਹੈ)

■ ਸਪੱਸ਼ਟ ਰਿੰਗ ਅਤੇ ਸਟਰਿਪਸ ਹਨ, ਜੋ ਕਿ ਇੱਕ ਵੱਡੀ ਰੇਂਜ ਵਿੱਚ ਦਿੱਖ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ

■ ਬੇਨਕਾਬ ਲਾਈਨਿੰਗ ਰੰਗ

■ ਗਲਤ ਵਾਰਪ, ਗਲਤ ਵੇਫਟ (ਬੁਣੇ) ਡਰੈਸਿੰਗ, ਸਪੇਅਰ ਪਾਰਟਸ

■ ਅਣ-ਪ੍ਰਵਾਨਿਤ ਡ੍ਰੈਸਿੰਗਾਂ ਦੀ ਵਰਤੋਂ ਜਾਂ ਬਦਲੀ ਜੋ ਕਿ ਫੈਬਰਿਕ ਦੀ ਦਿੱਖ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਪੇਪਰ ਬੈਕਿੰਗ, ਆਦਿ।

■ ਕੋਈ ਵੀ ਵਿਸ਼ੇਸ਼ ਡਰੈਸਿੰਗ ਸਪੇਅਰ ਪਾਰਟਸ ਗੁੰਮ ਜਾਂ ਖਰਾਬ ਹੈ, ਤਾਂ ਜੋ ਉਹਨਾਂ ਨੂੰ ਮੂਲ ਲੋੜਾਂ ਅਨੁਸਾਰ ਵਰਤਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ, ਜਿਵੇਂ ਕਿ ਬਟਨਾਂ ਨੂੰ ਬਟਨ ਨਹੀਂ ਲਗਾਇਆ ਜਾ ਸਕਦਾ, ਜ਼ਿੱਪਰਾਂ ਨੂੰ ਬੰਦ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ, ਅਤੇ ਕੱਪੜੇ ਦੇ ਹਰੇਕ ਟੁਕੜੇ ਦੇ ਨਿਰਦੇਸ਼ ਲੇਬਲ 'ਤੇ ਫਿਊਜ਼ੀਬਲ ਚੀਜ਼ਾਂ ਦਾ ਸੰਕੇਤ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

■ ਕੋਈ ਵੀ ਸੰਗਠਨਾਤਮਕ ਢਾਂਚਾ ਕੱਪੜੇ ਦੀ ਦਿੱਖ 'ਤੇ ਬੁਰਾ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ

■ ਸਲੀਵ ਉਲਟਾ ਅਤੇ ਮਰੋੜੋ

2. ਬਟਨ

■ ਬਟਨ ਗੁੰਮ ਨਹੁੰ

■ ਟੁੱਟਿਆ, ਖਰਾਬ, ਨੁਕਸਦਾਰ, ਇਸ ਦੇ ਉਲਟ

■ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦਾ

■ ਬਟਨ ਬਹੁਤ ਵੱਡੇ ਜਾਂ ਬਹੁਤ ਛੋਟੇ ਹਨ

■ ਬਟਨਹੋਲ ਬਰਰ, (ਚਾਕੂ ਦੇ ਤੇਜ਼ ਨਾ ਹੋਣ ਕਾਰਨ)

■ ਗਲਤ ਜਾਂ ਗਲਤ ਸਥਿਤੀ, ਨਤੀਜੇ ਵਜੋਂ ਵਿਗਾੜ

■ ਲਾਈਨਾਂ ਰੰਗ ਨਾਲ ਇਕਸਾਰ ਨਹੀਂ ਹਨ, ਜਾਂ ਰੰਗ ਦੀ ਇਕਸਾਰਤਾ ਚੰਗੀ ਨਹੀਂ ਹੈ

■ ਧਾਗੇ ਦੀ ਘਣਤਾ ਕੱਪੜੇ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਮੇਲ ਨਹੀਂ ਖਾਂਦੀ

3. ਪੇਪਰ ਲਾਈਨਿੰਗ

■ ਫਿਊਜ਼ੀਬਲ ਪੇਪਰ ਲਾਈਨਰ ਹਰੇਕ ਕੱਪੜੇ ਨਾਲ ਮੇਲ ਖਾਂਦਾ ਹੈ, ਨਾ ਕਿ ਝੱਗ, ਝੁਰੜੀਆਂ ਨਾਲ

■ ਮੋਢੇ ਦੇ ਪੈਡਾਂ ਵਾਲੇ ਕੱਪੜਿਆਂ ਲਈ, ਮੋਢੇ ਦੇ ਪੈਡਾਂ ਨੂੰ ਹੈਮ ਤੋਂ ਬਾਹਰ ਨਾ ਵਧਾਓ

4. ਜ਼ਿੱਪਰ

■ ਕੋਈ ਕਾਰਜਾਤਮਕ ਅਯੋਗਤਾ

■ ਦੋਵੇਂ ਪਾਸੇ ਵਾਲਾ ਕੱਪੜਾ ਦੰਦਾਂ ਦੇ ਰੰਗ ਨਾਲ ਮੇਲ ਨਹੀਂ ਖਾਂਦਾ

■ ਜ਼ਿੱਪਰ ਕਾਰ ਬਹੁਤ ਤੰਗ ਜਾਂ ਬਹੁਤ ਢਿੱਲੀ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਅਸਮਾਨ ਜ਼ਿੱਪਰ ਬਲਜ ਅਤੇ ਜੇਬਾਂ ਹਨ

■ ਜ਼ਿੱਪਰ ਖੋਲ੍ਹਣ ਤੋਂ ਬਾਅਦ ਕੱਪੜੇ ਚੰਗੇ ਨਹੀਂ ਲੱਗਦੇ

■ ਜ਼ਿੱਪਰ ਸਾਈਡ ਟੇਪ ਸਿੱਧੀ ਨਹੀਂ ਹੈ

■ ਜੇਬ ਦੀ ਜ਼ਿੱਪਰ ਜੇਬ ਦੇ ਉੱਪਰਲੇ ਅੱਧ ਨੂੰ ਉਛਾਲਣ ਲਈ ਇੰਨੀ ਸਿੱਧੀ ਨਹੀਂ ਹੈ

■ ਅਲਮੀਨੀਅਮ ਜ਼ਿੱਪਰ ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕੀਤੀ ਜਾ ਸਕਦੀ

■ ਜ਼ਿੱਪਰ ਦਾ ਆਕਾਰ ਅਤੇ ਲੰਬਾਈ ਉਸ ਥਾਂ ਦੀ ਲੰਬਾਈ ਨਾਲ ਮੇਲ ਨਹੀਂ ਖਾਂਦੀ ਜਿੱਥੇ ਕੱਪੜੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਜਾਂ ਨਿਰਧਾਰਤ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੇ

5. ਮੱਕੀ ਜਾਂ ਹੁੱਕ

■ ਨਹੁੰ ਗਾਇਬ ਹੋਣਾ ਜਾਂ ਗਲਤ ਥਾਂ 'ਤੇ ਮੇਖਾਂ ਦਾ ਹੋਣਾ

■ ਹੁੱਕ ਅਤੇ ਮੱਕੀ ਕੇਂਦਰ ਤੋਂ ਬਾਹਰ ਹਨ, ਅਤੇ ਜਦੋਂ ਬੰਨ੍ਹਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਬੰਨ੍ਹਣ ਵਾਲੇ ਬਿੰਦੂ ਸਿੱਧੇ ਨਹੀਂ ਹੁੰਦੇ ਹਨ

■ ਨਵੇਂ ਧਾਤ ਦੇ ਉਪਕਰਣ, ਹੁੱਕ, ਆਈਲੈਟਸ, ਸਟਿੱਕਰ, ਰਿਵੇਟਸ, ਲੋਹੇ ਦੇ ਬਟਨ, ਆਦਿ ਜੰਗਾਲ-ਪ੍ਰੂਫ ਜਾਂ ਸਾਫ਼ ਕਰਨ ਵਿੱਚ ਆਸਾਨ ਨਹੀਂ ਹਨ

■ ਅਣਉਚਿਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਗਲਤ ਸਥਿਤੀ

6. ਬੈਲਟ

■ ਰੰਗ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦਾ

■ ਬੈਂਡਵਿਡਥ ਨਿਰਧਾਰਨ ਦੇ 1/4″ ਤੋਂ ਵੱਧ ਹੈ

■ ਬਟਨਹੋਲ ਦੀ ਗਿਣਤੀ ਲੋੜ ਅਨੁਸਾਰ ਨਹੀਂ ਹੈ

■ ਬੈਲਟ ਦੀ ਉਪਰਲੀ ਸਿਲਾਈ ਅਸਮਾਨ ਜਾਂ ਝੁਰੜੀਆਂ ਵਾਲੀ ਹੈ

■ ਬਕਲ ਪਿੰਨ ਗਾਇਬ ਹੈ ਜਾਂ ਬਕਲ ਮਜ਼ਬੂਤ ਨਹੀਂ ਹੈ

■ ਬਕਲ ਅਤੇ ਬੈਲਟ ਦਾ ਆਕਾਰ ਮੇਲ ਨਹੀਂ ਖਾਂਦਾ

■ ਬੈਲਟ ਦੀ ਲੰਬਾਈ ਕੱਪੜੇ ਨਾਲ ਮੇਲ ਖਾਂਦੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ

■ ਬਰੈਕਟਾਂ ਵਾਲੇ ਕੱਪੜਿਆਂ ਲਈ, ਅੰਦਰਲੇ ਬਰੈਕਟਾਂ ਨੂੰ ਖੁੱਲ੍ਹਾ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ, (ਹੇਮ)

■ ਸਾਰੇ ਧਾਤ ਦੇ ਸਮਾਨ (ਅੱਖਾਂ, ਹੁੱਕ, ਲੀਡ, ਬਕਲਸ) ਜੰਗਾਲ-ਪ੍ਰੂਫ਼, ਧੋਣਯੋਗ ਅਤੇ ਸੁੱਕੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ

7. ਲੇਬਲ ਨੂੰ ਧੋਵੋ ਅਤੇ ਟ੍ਰੇਡਮਾਰਕ ਲਿਖੋ

■ ਵਾਸ਼ਿੰਗ ਲੇਬਲ ਤਰਕ ਨਾਲ ਨਹੀਂ ਲਿਖਿਆ ਗਿਆ ਹੈ, ਜਾਂ ਸਾਵਧਾਨੀਆਂ ਅਸਪਸ਼ਟ ਹਨ, ਅਤੇ ਲਿਖਤੀ ਸਮੱਗਰੀ ਸਾਰੇ ਗਾਹਕਾਂ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀ ਹੈ

■ ਗਲਤ ਫਾਈਬਰ ਰਚਨਾ ਦਾ ਮੂਲ ਅਤੇ RN ਨੰਬਰ

■ ਟ੍ਰੇਡਮਾਰਕ ਦਾ ਟਿਕਾਣਾ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦਾ ਹੈ

■ ਲੋਗੋ ਪੂਰੀ ਤਰ੍ਹਾਂ ਦਿਖਾਈ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ, ਸਥਿਤੀ ਦੀ ਗੜਬੜ +-1/4″ 0.5 ਲਾਈਨ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ

8. ਹੁੱਕ, ਰਿਵੇਟਸ, ਬਟਨ ਹੁੱਕ, ਬਟਨਾਂ ਵਿੱਚ ਨੁਕਸ, ਨੁਕਸਾਨ, ਗਲਤ ਸਥਿਤੀਆਂ, ਅਤੇ ਭੈੜੇ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ

9. ਮਸ਼ੀਨ ਲਾਈਨ

■ ਸੂਈ ਪ੍ਰਤੀ ਇੰਚ +2/-1 ਲੋੜਾਂ ਤੋਂ ਵੱਧ ਹੈ, ਜਾਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀ ਹੈ

■ ਟਾਂਕਿਆਂ ਦੀ ਸ਼ਕਲ ਅਤੇ ਪੈਟਰਨ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੇ, ਉਦਾਹਰਨ ਲਈ, ਹਾਓਕ ਇੰਨਾ ਮਜ਼ਬੂਤ ਨਹੀਂ ਹੈ

■ ਧਾਗੇ ਨੂੰ ਉਲਟਾਉਣ 'ਤੇ ਘੱਟੋ-ਘੱਟ 2-3 ਟਾਂਕੇ ਲਗਾਓ

■ ਮੁਰੰਮਤ ਟਾਂਕੇ, ਦੋਨਾਂ ਪਾਸੇ 1/2″ ਤੋਂ ਘੱਟ ਨਾ ਦੁਹਰਾਓ, ਚੇਨ ਟਾਂਕਿਆਂ ਨੂੰ ਓਵਰਲਾਕ ਟਾਂਕਿਆਂ ਜਾਂ ਚੇਨ ਟਾਂਕਿਆਂ ਨਾਲ ਲਪੇਟਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜੋ ਸ਼ਾਮਲ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ।

■ ਨੁਕਸਦਾਰ ਟਾਂਕੇ

■ ਚੇਨ ਸਟੀਚ, ਓਵਰਕਾਸਟ, ਓਵਰਲਾਕ ਸਟੀਚ, ਟੁੱਟਿਆ, ਘੱਟ, ਸਟਿੱਚ ਛੱਡੋ

■ ਹਰ 6″ ਸੀਮ ਵਿੱਚ ਨਾਜ਼ੁਕ ਹਿੱਸਿਆਂ ਵਿੱਚ ਲਾਕ ਸਟਿੱਚ, ਕੋਈ ਛੱਡੇ ਗਏ ਟਾਂਕੇ ਅਤੇ ਟੁੱਟੇ ਧਾਗੇ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ

■ ਬਟਨਹੋਲ ਸਟਿੱਚ, ਕੱਟ, ਢਿੱਲੀ ਸਿਲਾਈ, ਪੂਰੀ ਤਰ੍ਹਾਂ ਸੁਰੱਖਿਅਤ ਨਹੀਂ, ਗਲਤ ਕੇਂਦਰ ਸਥਿਤੀ, ਢਿੱਲੀ, ਲੋੜ ਅਨੁਸਾਰ ਸਾਰੇ X ਟਾਂਕੇ ਨਹੀਂ

■ ਬੈਰੀਅਰ ਦੀ ਲੰਬਾਈ, ਸਥਿਤੀ, ਚੌੜਾਈ, ਟਾਂਕਿਆਂ ਦੀ ਘਣਤਾ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀ ਜਾਂ ਛੱਡ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ

■ ਕੱਸਣ ਕਾਰਨ ਕਾਲੇ ਧਾਗਿਆਂ ਦਾ ਮਰੋੜਣਾ ਅਤੇ ਝੁਰੜੀਆਂ ਪੈਣਾ

■ ਅਨਿਯਮਿਤ ਜਾਂ ਅਸਮਾਨ ਟਾਂਕੇ, ਸੀਮ ਦਾ ਮਾੜਾ ਨਿਯੰਤਰਣ

■ ਕੰਟਰੋਲ ਤੋਂ ਬਾਹਰ ਟਾਂਕੇ

■ ਵਿਸ਼ੇਸ਼ ਧਾਗੇ ਦਾ ਆਕਾਰ ਕੱਪੜਿਆਂ ਦੀ ਮਜ਼ਬੂਤੀ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ

■ ਜਦੋਂ ਸਿਲਾਈ ਦਾ ਧਾਗਾ ਬਹੁਤ ਤੰਗ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਹ ਆਮ ਸਥਿਤੀ ਵਿੱਚ ਹੋਣ 'ਤੇ ਧਾਗਾ ਅਤੇ ਕੱਪੜਾ ਟੁੱਟਣ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ। ਧਾਗੇ ਦੀ ਲੰਬਾਈ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕਰਨ ਲਈ, ਸਿਲਾਈ ਧਾਗੇ ਨੂੰ 30% -35% ਤੱਕ ਵਧਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ

■ ਅਸਲੀ ਕਿਨਾਰਾ ਟਾਂਕੇ ਦੇ ਬਾਹਰ ਹੈ

■ ਟਾਂਕੇ ਪੱਕੇ ਤੌਰ 'ਤੇ ਖੁੱਲ੍ਹੇ ਨਹੀਂ ਹਨ

■ ਗੰਭੀਰ ਤੌਰ 'ਤੇ ਮਰੋੜਿਆ, ਜਦੋਂ ਦੋਵਾਂ ਪਾਸਿਆਂ ਦੇ ਟਾਂਕੇ ਇਕੱਠੇ ਸਿਲੇ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਇੰਨਾ ਸਿੱਧਾ ਨਹੀਂ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ ਕਿ ਟਰਾਊਜ਼ਰ ਫਲੈਟ ਨਾ ਹੋਣ, ਅਤੇ ਟਰਾਊਜ਼ਰ ਮਰੋੜੇ ਜਾਣ।

■ ਥਰਿੱਡ ਦੀ ਲੰਬਾਈ 1/2″ ਤੋਂ ਲੰਮੀ ਹੈ

■ 0.5 ਟਾਂਕੇ ਕ੍ਰੋਕੇਟ ਦੇ ਹੇਠਾਂ ਕੱਪੜੇ ਵਿੱਚ ਦਿਖਾਈ ਦਿੰਦੇ ਹਨ ਜਾਂ ਹੈਮ ਦੇ ਉੱਪਰ 1/2″:

■ ਟੁੱਟੀ ਹੋਈ ਤਾਰ, 1/4″ ਤੋਂ ਬਾਹਰ

■ ਸਿਖਰ ਦਾ ਟਾਂਕਾ, ਸਿੰਗਲ ਅਤੇ ਡਬਲ ਸੂਈਆਂ ਸਿਰ ਤੋਂ ਪੈਰ ਤੱਕ ਨਹੀਂ, ਇੱਕ ਟਾਂਕੇ ਲਈ 0.5 ਟਾਂਕੇ, ਹਾਓਕੇ

■ ਕਾਰ ਦੀਆਂ ਸਾਰੀਆਂ ਲਾਈਨਾਂ ਕੱਪੜਿਆਂ ਤੱਕ ਸਿੱਧੀਆਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ, ਮਰੋੜੀਆਂ ਜਾਂ ਤਿਲਕੀਆਂ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ, ਵੱਧ ਤੋਂ ਵੱਧ ਤਿੰਨ ਸਥਾਨ ਹਨ ਜੋ ਸਿੱਧੀਆਂ ਨਹੀਂ ਹਨ।

■ ਸਿਲਾਈ ਦਾ pleated ਖੇਤਰ 1/4 ਤੋਂ ਵੱਧ ਹੈ, ਅੰਦਰੂਨੀ ਪ੍ਰਦਰਸ਼ਨ ਬਹੁ-ਸੂਈ ਸਥਿਰ ਹੈ, ਅਤੇ ਬਾਹਰੀ ਕਾਰ ਬਾਹਰ ਹੈ

10. ਮੁਕੰਮਲ ਉਤਪਾਦ ਪੈਕਿੰਗ

■ ਕੋਈ ਆਇਰਨਿੰਗ, ਫੋਲਡਿੰਗ, ਲਟਕਾਈ, ਪਲਾਸਟਿਕ ਦੇ ਬੈਗ, ਬੈਗ ਅਤੇ ਮੈਚਿੰਗ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੇ

■ ਖ਼ਰਾਬ ਆਇਰਨਿੰਗ ਵਿੱਚ ਰੰਗੀਨ ਵਿਗਾੜ, ਅਰੋਰਾ, ਰੰਗੀਨ, ਅਤੇ ਕੋਈ ਹੋਰ ਨੁਕਸ ਸ਼ਾਮਲ ਹਨ

■ ਆਕਾਰ ਦੇ ਸਟਿੱਕਰ, ਕੀਮਤ ਟੈਗ, ਹੈਂਗਰ ਦੇ ਆਕਾਰ ਉਪਲਬਧ ਨਹੀਂ ਹਨ, ਥਾਂ 'ਤੇ ਨਹੀਂ ਹਨ, ਜਾਂ ਨਿਰਧਾਰਨ ਤੋਂ ਬਾਹਰ ਹਨ

■ ਕੋਈ ਵੀ ਪੈਕੇਜਿੰਗ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀ (ਹੈਂਗਰ, ਬੈਗ, ਡੱਬੇ, ਬਾਕਸ ਟੈਗ)

■ ਗਲਤ ਜਾਂ ਤਰਕਹੀਣ ਪ੍ਰਿੰਟਿੰਗ, ਕੀਮਤ ਟੈਗਸ, ਹੈਂਗਰ ਸਾਈਜ਼ ਲੇਬਲ, ਪੈਕੇਜਿੰਗ ਬੋਰਡਾਂ ਸਮੇਤ

■ ਡੱਬੇ ਦੀ ਸਮੱਗਰੀ ਕੱਪੜਿਆਂ ਦੀ ਮੁੱਖ ਨੁਕਸ ਸੂਚੀ ਦੇ ਅਨੁਕੂਲ ਨਹੀਂ ਹੈ

11、ਸਹਾਇਕ ਉਪਕਰਣ

ਸਹਾਇਕ ਉਪਕਰਣ ਜਿਵੇਂ ਕਿ ਰੰਗ, ਨਿਰਧਾਰਨ ਅਤੇ ਦਿੱਖ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੇ ਹਨ। ਜਿਵੇਂ ਕਿ ਮੋਢੇ ਦੀਆਂ ਪੱਟੀਆਂ, ਪੇਪਰ ਲਾਈਨਿੰਗ, ਇਲਾਸਟਿਕ, ਜ਼ਿੱਪਰ, ਬਟਨ, ਆਦਿ।

12、ਬਣਤਰ

■ ਸਾਹਮਣੇ ਵਾਲਾ ਹੈਮ 1/4″ ਫਲੱਸ਼ ਨਹੀਂ ਕਰਦਾ

■ ਲਾਈਨਿੰਗ ਸਿਖਰ 'ਤੇ ਪ੍ਰਗਟ ਹੁੰਦੀ ਹੈ

■ ਅਟੈਚਮੈਂਟ ਅਤੇ ਫਿਲਮ ਕਨੈਕਸ਼ਨ ਸਿੱਧੇ ਅਤੇ 1/4″ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹਨ। ਕੇਸ, ਬਾਂਹ ਦੇ ਪਿੰਜਰੇ

■ ਪੈਚ ਲੰਬਾਈ ਵਿੱਚ 1/4″ ਤੋਂ ਵੱਧ ਦੇ ਅਨੁਸਾਰੀ ਨਹੀਂ ਹੈ

■ ਸਟਿੱਕਰ ਦੀ ਸ਼ਕਲ ਚੰਗੀ ਨਹੀਂ ਹੁੰਦੀ, ਜਿਸ ਕਾਰਨ ਇਸ ਨੂੰ ਚਿਪਕਣ ਤੋਂ ਬਾਅਦ ਦੋਵੇਂ ਪਾਸੇ ਉੱਗ ਪੈਂਦੇ ਹਨ |

■ ਸਟਿੱਕਰਾਂ ਦੀ ਗਲਤ ਪਲੇਸਮੈਂਟ

■ ਕਮਰ ਅਨਿਯਮਿਤ ਹੈ ਜਾਂ ਸੰਬੰਧਿਤ ਹਿੱਸੇ ਦੀ ਚੌੜਾਈ 1/4″ ਤੋਂ ਵੱਧ ਹੈ

■ ਲਚਕੀਲੇ ਵੈਬਿੰਗ ਨੂੰ ਬਰਾਬਰ ਵੰਡਿਆ ਨਹੀਂ ਜਾਂਦਾ ਹੈ

■ ਖੱਬੇ ਅਤੇ ਸੱਜੇ ਟਾਂਕੇ ਸ਼ਾਰਟਸ, ਟਾਪਸ, ਪੈਂਟ ਦੇ ਅੰਦਰ ਅਤੇ ਬਾਹਰ 1/4″ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣੇ ਚਾਹੀਦੇ।

■ ਰਿਬਡ ਕਾਲਰ, ਕੇਵ 3/16″ ਤੋਂ ਵੱਧ ਚੌੜਾ ਨਹੀਂ ਹੈ

■ ਲੰਬੀਆਂ ਸਲੀਵਜ਼, ਹੈਮ, ਅਤੇ ਉੱਚੀ-ਗਰਦਨ ਦੀ ਰਿਬਿੰਗ, 1/4″ ਤੋਂ ਵੱਧ ਚੌੜੀ ਨਹੀਂ

■ ਪਲੇਕੇਟ ਦੀ ਸਥਿਤੀ 1/4″ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੁੰਦੀ ਹੈ। ਜਦੋਂ ਜ਼ਿੱਪਰ ਬੰਦ ਹੁੰਦਾ ਹੈ, ਕੱਪੜੇ ਨੂੰ ਢੱਕਿਆ ਨਹੀਂ ਜਾਂਦਾ, ਜਾਂ ਜ਼ਿੱਪਰ ਖੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਸਿੱਧਾ ਨਹੀਂ ਬੰਦ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਸਲੀਵਜ਼ ਅਤੇ ਕਫ਼ ਖਰਾਬ ਹਨ

■ ਸਲੀਵਜ਼ 'ਤੇ ਖੁੱਲ੍ਹੇ ਟਾਂਕੇ

■ ਕਫ਼ ਦੇ ਹੇਠਾਂ ਜੁੜੇ ਹੋਣ 'ਤੇ 1/4″ ਤੋਂ ਵੱਧ ਦੁਆਰਾ ਗਲਤ ਅਲਾਈਨ ਕੀਤਾ ਗਿਆ

■ ਕੌਫੀ ਸਿੱਧੀ ਨਹੀਂ ਹੈ

■ ਸਲੀਵ 'ਤੇ ਪਾਉਣ ਵੇਲੇ ਕ੍ਰਾਫਟ 1/4″ ਤੋਂ ਜ਼ਿਆਦਾ ਸਥਿਤੀ ਤੋਂ ਬਾਹਰ ਹੈ

■ ਅੰਦਰੂਨੀ ਜੈਕਟ, ਖੱਬੀ ਟਿਊਬ ਤੋਂ ਸੱਜੀ ਟਿਊਬ, ਖੱਬੀ ਪੱਟੀ ਤੋਂ ਸੱਜੀ ਪੱਟੀ ਵਿੱਚ ਅੰਤਰ 1/8″ ਬਾਰ 1/2″ ਵਿਸ਼ੇਸ਼ ਚੌੜਾਈ 1/4″ ਪੱਟੀ ਤੋਂ ਘੱਟ,

■ ਖੱਬੇ ਅਤੇ ਸੱਜੇ ਸਲੀਵਜ਼ ਦੀ ਲੰਬਾਈ ਵਿੱਚ ਅੰਤਰ 1/2″ ਤੋਂ ਵੱਧ ਹੈ

■ ਕਾਲਰ ਦਾ ਬਹੁਤ ਜ਼ਿਆਦਾ ਉਭਰਨਾ, ਝੁਰੜੀਆਂ ਅਤੇ ਮਰੋੜਨਾ (ਕਾਲਰ ਦਾ ਸਿਖਰ)

■ ਕਾਲਰ ਦੇ ਟਿਪਸ ਇਕਸਾਰ ਨਹੀਂ ਹਨ, ਜਾਂ ਧਿਆਨ ਨਾਲ ਆਕਾਰ ਤੋਂ ਬਾਹਰ ਹਨ

■ ਕਾਲਰ ਦੇ ਦੋਵੇਂ ਪਾਸੇ 1/8″ ਤੋਂ ਵੱਧ

■ ਕਾਲਰ ਡਰੈਸਿੰਗ ਖਾਸ ਤੌਰ 'ਤੇ ਅਸਮਾਨ, ਬਹੁਤ ਤੰਗ ਜਾਂ ਬਹੁਤ ਢਿੱਲੀ ਹੈ

■ ਕਾਲਰ ਦੀ ਸਿਲਾਈ ਉੱਪਰ ਤੋਂ ਹੇਠਾਂ ਤੱਕ ਅਸਮਾਨ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਅੰਦਰਲਾ ਕਾਲਰ ਖੁੱਲ੍ਹਾ ਹੁੰਦਾ ਹੈ

■ ਕਾਲਰ ਦੇ ਬਾਅਦ, ਕੇਂਦਰ ਬਿੰਦੂ ਗਲਤ ਹੈ

■ ਪਿਛਲਾ ਕੇਂਦਰ ਕਾਲਰ ਕਾਲਰ ਨੂੰ ਢੱਕਦਾ ਨਹੀਂ ਹੈ

■ ਅਸਮਾਨਤਾ, ਵਿਗਾੜ, ਜਾਂ ਬੁਰੀ ਦਿੱਖ ਨੂੰ ਦੂਰ ਕਰੋ

■ ਦਾੜ੍ਹੀ ਦੀ ਮੱਖੀ ਅਸੰਤੁਲਿਤ ਹੁੰਦੀ ਹੈ, 1/4″ ਤੋਂ ਵੱਧ ਜਦੋਂ ਮੋਢੇ ਦੇ ਟਾਂਕਿਆਂ ਦੀ ਅਗਲੀ ਜੇਬ ਨਾਲ ਤੁਲਨਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ

■ ਪਾਕੇਟ ਲੈਵਲ ਅਸੰਤੁਲਿਤ ਹੈ, ਸੈਂਟਰ ਤੋਂ 1/4″ ਤੋਂ ਵੱਧ ਬੰਦ ਹੈ

■ ਸਪੱਸ਼ਟ ਝੁਕਣਾ, ਜੇਬ ਦੇ ਕੱਪੜੇ ਦਾ ਨਿਰਧਾਰਨ ਅਤੇ ਭਾਰ ਨਿਯਮਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦਾ ਹੈ, ਅਤੇ ਜੇਬ ਦਾ ਆਕਾਰ ਅਨੁਪਾਤ ਤੋਂ ਬਾਹਰ ਹੈ

■ ਫਲੈਪ ਦੇ ਕੋਨੇ ਜੇਬ ਤੋਂ 1/8″ ਵੱਧ ਹਨ

■ ਆਕਾਰ ਵੱਖਰਾ ਹੈ, ਜਾਂ ਬੈਗ ਸਪੱਸ਼ਟ ਤੌਰ 'ਤੇ ਖਿਤਿਜੀ, ਖੱਬੇ ਅਤੇ ਸੱਜੇ ਪਾਸੇ ਹੈ

■ ਸਪੱਸ਼ਟ ਝੁਕਾਅ, ਸੈਂਟਰਲਾਈਨ ਤੋਂ 1/8″ ਬੰਦ

■ 1/4″ ਤੋਂ ਵੱਧ ਬਕਲ ਸਥਿਤੀ

■ ਆਕਾਰ ਦੇ ਨਾਲ, ਗਲਤ ਰੰਗ

■ ਲਾਈਨ ਦਾ ਰੰਗ ਇਸ ਨਾਲ ਮੇਲ ਨਹੀਂ ਖਾਂਦਾ

■ ਝੁਰੜੀਆਂ ਜਾਂ ਅਸਮਾਨ

■ 1/4″ ਤੋਂ ਵੱਧ

■ ਵੱਖੋ-ਵੱਖਰੇ ਆਕਾਰ, ਤਿਰਛੇ ਅਤੇ ਮਾੜੀ ਦਿੱਖ ਵਾਲੇ ਕਫ਼ ਹੈਮ

■ ਹੇਮ ਹੇਮ 1/2″ ਤੋਂ ਵੱਧ ਖੱਬੇ ਅਤੇ ਸੱਜੇ ਜਾਂ ਅੱਗੇ ਅਤੇ ਪਿੱਛੇ

■ ਹੇਮਸ, ਇਲਾਸਟਿਕ, ਪਾਸਿਆਂ 'ਤੇ ਟਾਈ, ਕਾਲਰ, ਸਲੀਵਜ਼, ਲੱਤਾਂ ਦੇ ਖੁੱਲਣ, ਅਤੇ ਕਮਰ ਦੇ ਖੁੱਲਣ 1/8″ ਤੋਂ ਵੱਧ ਨਾਲ ਇਕਸਾਰ ਨਹੀਂ ਹੁੰਦੇ ਹਨ।

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-08-2022