ਬਿਸਤਰੇ ਦੀ ਗੁਣਵੱਤਾ ਜੋ ਚਮੜੀ ਦੇ ਸਿੱਧੇ ਸੰਪਰਕ ਵਿੱਚ ਹੈ, ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਨੀਂਦ ਦੇ ਆਰਾਮ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ। ਬੈੱਡ ਕਵਰ ਇੱਕ ਮੁਕਾਬਲਤਨ ਆਮ ਬਿਸਤਰਾ ਹੈ, ਜੋ ਲਗਭਗ ਹਰ ਘਰ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਲਈ ਬਿਸਤਰੇ ਦੇ ਢੱਕਣ ਦੀ ਜਾਂਚ ਕਰਦੇ ਸਮੇਂ, ਕਿਹੜੇ ਪਹਿਲੂਆਂ ਵੱਲ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੇਣ ਦੀ ਲੋੜ ਹੈ? ਅਸੀਂ ਤੁਹਾਨੂੰ ਦੱਸਾਂਗੇ ਕਿ ਕੀਮੁੱਖ ਨੁਕਤੇਜਾਂਚ ਕਰਨ ਦੀ ਲੋੜ ਹੈ ਅਤੇ ਨਿਰੀਖਣ ਦੌਰਾਨ ਕਿਹੜੇ ਮਾਪਦੰਡਾਂ ਦੀ ਪਾਲਣਾ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ!

ਉਤਪਾਦਾਂ ਅਤੇ ਪੈਕੇਜਿੰਗ ਲਈ ਨਿਰੀਖਣ ਮਾਪਦੰਡ

ਉਤਪਾਦ

1) ਵਰਤੋਂ ਦੌਰਾਨ ਕੋਈ ਸੁਰੱਖਿਆ ਸਮੱਸਿਆ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ

2) ਪ੍ਰਕਿਰਿਆ ਦੀ ਦਿੱਖ ਨੂੰ ਨੁਕਸਾਨ, ਖੁਰਚਿਆ, ਚੀਰ, ਆਦਿ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ.

3) ਮੰਜ਼ਿਲ ਵਾਲੇ ਦੇਸ਼ ਦੇ ਕਾਨੂੰਨਾਂ ਅਤੇ ਨਿਯਮਾਂ ਅਤੇ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ

4) ਉਤਪਾਦ ਬਣਤਰ ਅਤੇ ਦਿੱਖ, ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਸਮੱਗਰੀ ਨੂੰ ਗਾਹਕ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਅਤੇ ਬੈਚ ਦੇ ਨਮੂਨੇ ਪੂਰੇ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ

5) ਉਤਪਾਦਾਂ ਨੂੰ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ ਪੂਰੀਆਂ ਕਰਨੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ ਜਾਂ ਬੈਚ ਦੇ ਨਮੂਨਿਆਂ ਦੇ ਸਮਾਨ ਕਾਰਜ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ

6) ਲੇਬਲ ਸਪੱਸ਼ਟ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ ਅਤੇ ਕਾਨੂੰਨੀ ਅਤੇ ਰੈਗੂਲੇਟਰੀ ਲੋੜਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦੇ ਹਨ

1) ਉਤਪਾਦ ਦੀ ਆਵਾਜਾਈ ਪ੍ਰਕਿਰਿਆ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਪੈਕੇਜਿੰਗ ਢੁਕਵੀਂ ਅਤੇ ਮਜ਼ਬੂਤ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ

2) ਪੈਕੇਜਿੰਗ ਸਮੱਗਰੀ ਆਵਾਜਾਈ ਦੇ ਦੌਰਾਨ ਉਤਪਾਦ ਦੀ ਰੱਖਿਆ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ

3) ਚਿੰਨ੍ਹ, ਬਾਰਕੋਡ ਅਤੇ ਲੇਬਲ ਗਾਹਕਾਂ ਦੀਆਂ ਲੋੜਾਂ ਜਾਂ ਬੈਚ ਦੇ ਨਮੂਨੇ ਪੂਰੇ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ

4) ਪੈਕੇਜਿੰਗ ਸਮੱਗਰੀ ਨੂੰ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ ਜਾਂ ਬੈਚ ਦੇ ਨਮੂਨੇ ਪੂਰੇ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ.

5) ਵਿਆਖਿਆਤਮਕ ਟੈਕਸਟ, ਹਦਾਇਤਾਂ ਅਤੇ ਸੰਬੰਧਿਤ ਲੇਬਲ ਚੇਤਾਵਨੀਆਂ ਨੂੰ ਮੰਜ਼ਿਲ ਵਾਲੇ ਦੇਸ਼ ਦੀ ਭਾਸ਼ਾ ਵਿੱਚ ਸਪਸ਼ਟ ਰੂਪ ਵਿੱਚ ਛਾਪਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

6) ਵਿਆਖਿਆਤਮਕ ਟੈਕਸਟ, ਹਦਾਇਤਾਂ ਦੇ ਵਰਣਨ ਉਤਪਾਦ ਅਤੇ ਅਸਲ ਸੰਬੰਧਿਤ ਕਾਰਜਾਂ ਦੇ ਅਨੁਕੂਲ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।

1) ਲਾਗੂ ਇੰਸਪੈਕਸ਼ਨ ਸਟੈਂਡਰਡ ISO 2859/BS 6001/ANSI/ASQ – Z 1.4 ਸਿੰਗਲ ਸੈਂਪਲਿੰਗ ਪਲਾਨ, ਸਧਾਰਨ ਨਿਰੀਖਣ।

2) ਨਮੂਨਾ ਪੱਧਰ

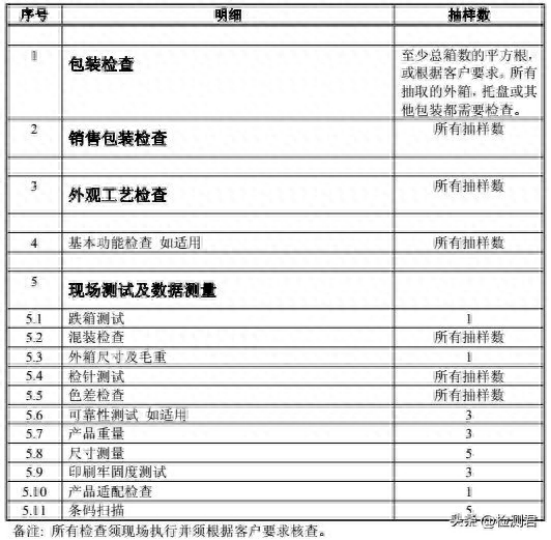

(1) ਕਿਰਪਾ ਕਰਕੇ ਹੇਠਾਂ ਦਿੱਤੀ ਸਾਰਣੀ ਵਿੱਚ ਨਮੂਨਾ ਨੰਬਰ ਵੇਖੋ

(2) ਜੇਕਈ ਮਾਡਲਾਂ ਦੀ ਇਕੱਠੇ ਜਾਂਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਹਰੇਕ ਮਾਡਲ ਦੀ ਸੈਂਪਲਿੰਗ ਸੰਖਿਆ ਪੂਰੇ ਬੈਚ ਵਿੱਚ ਉਸ ਮਾਡਲ ਦੀ ਮਾਤਰਾ ਦੇ ਪ੍ਰਤੀਸ਼ਤ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਭਾਗ ਦੀ ਨਮੂਨਾ ਸੰਖਿਆ ਪ੍ਰਤੀਸ਼ਤ ਦੇ ਆਧਾਰ 'ਤੇ ਅਨੁਪਾਤਕ ਤੌਰ 'ਤੇ ਗਿਣੀ ਜਾਂਦੀ ਹੈ। ਜੇਕਰ ਗਣਨਾ ਕੀਤਾ ਨਮੂਨਾ ਨੰਬਰ <1 ਹੈ, ਤਾਂ ਸਮੁੱਚੇ ਬੈਚ ਦੇ ਨਮੂਨੇ ਲਈ 2 ਨਮੂਨੇ ਚੁਣੋ, ਜਾਂ ਵਿਸ਼ੇਸ਼ ਨਮੂਨਾ ਪੱਧਰ ਦੇ ਨਿਰੀਖਣ ਲਈ ਇੱਕ ਨਮੂਨਾ ਚੁਣੋ।

3) ਸਵੀਕਾਰਯੋਗ ਗੁਣਵੱਤਾ ਪੱਧਰ AQL ਗੰਭੀਰ ਨੁਕਸ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਦਿੰਦਾ ਹੈ ਗੰਭੀਰ ਨੁਕਸAQL xx ਮਹੱਤਵਪੂਰਨ ਨੁਕਸ ਸਟੈਂਡਰਡ ਮੇਜਰ ਡਿਫੈਕਟAQL xx ਮਾਮੂਲੀ ਨੁਕਸ ਸਟੈਂਡਰਡ ਮਾਈਨਰ ਨੁਕਸ ਨੋਟ: "xx" ਗਾਹਕ ਦੁਆਰਾ ਲੋੜੀਂਦੇ ਸਵੀਕਾਰਯੋਗ ਗੁਣਵੱਤਾ ਪੱਧਰ ਦੇ ਮਿਆਰ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ

4) ਵਿਸ਼ੇਸ਼ ਨਮੂਨੇ ਜਾਂ ਸਥਿਰ ਨਮੂਨੇ ਲਈ ਨਮੂਨਿਆਂ ਦੀ ਗਿਣਤੀ, ਕਿਸੇ ਵੀ ਅਯੋਗ ਵਸਤੂਆਂ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ।

5) ਨੁਕਸ ਦੇ ਵਰਗੀਕਰਨ ਲਈ ਆਮ ਸਿਧਾਂਤ

(1) ਗੰਭੀਰ ਨੁਕਸ: ਗੰਭੀਰ ਨੁਕਸ, ਨੁਕਸ ਜੋ ਉਤਪਾਦ ਦੀ ਵਰਤੋਂ ਜਾਂ ਸਟੋਰ ਕਰਨ ਵੇਲੇ ਨਿੱਜੀ ਸੱਟ ਜਾਂ ਅਸੁਰੱਖਿਅਤ ਕਾਰਕ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ, ਜਾਂ ਨੁਕਸ ਜੋ ਸੰਬੰਧਿਤ ਕਾਨੂੰਨਾਂ ਅਤੇ ਨਿਯਮਾਂ ਦੀ ਉਲੰਘਣਾ ਕਰਦੇ ਹਨ।

(2) ਮੁੱਖ ਨੁਕਸ: ਕਾਰਜਸ਼ੀਲ ਨੁਕਸ ਵਰਤੋਂ ਜਾਂ ਜੀਵਨ ਕਾਲ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ, ਜਾਂ ਸਪੱਸ਼ਟ ਦਿੱਖ ਨੁਕਸ ਉਤਪਾਦ ਦੇ ਵਿਕਰੀ ਮੁੱਲ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ।

(3) ਮਾਮੂਲੀ ਨੁਕਸ: ਇੱਕ ਮਾਮੂਲੀ ਨੁਕਸ ਜੋ ਉਤਪਾਦ ਦੀ ਵਰਤੋਂ ਨੂੰ ਪ੍ਰਭਾਵਤ ਨਹੀਂ ਕਰਦਾ ਅਤੇ ਉਤਪਾਦ ਦੇ ਵਿਕਰੀ ਮੁੱਲ ਨਾਲ ਕੋਈ ਲੈਣਾ-ਦੇਣਾ ਨਹੀਂ ਹੈ।

6) ਬੇਤਰਤੀਬੇ ਨਿਰੀਖਣ ਲਈ ਨਿਯਮ:

(1) ਅੰਤਮ ਨਿਰੀਖਣ ਦੀ ਲੋੜ ਹੈ ਕਿ ਘੱਟੋ ਘੱਟ 100% ਉਤਪਾਦ ਤਿਆਰ ਕੀਤੇ ਗਏ ਹਨ ਅਤੇ ਪੈਕੇਜਿੰਗ ਵਿੱਚ ਵੇਚੇ ਗਏ ਹਨ, ਅਤੇ ਘੱਟੋ ਘੱਟ 80% ਉਤਪਾਦ ਬਾਹਰੀ ਡੱਬੇ ਵਿੱਚ ਪੈਕ ਕੀਤੇ ਗਏ ਹਨ। ਗਾਹਕਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ ਲੋੜਾਂ ਨੂੰ ਛੱਡ ਕੇ।

(2) ਜੇਕਰ ਇੱਕ ਨਮੂਨੇ ਵਿੱਚ ਕਈ ਨੁਕਸ ਪਾਏ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਸਭ ਤੋਂ ਗੰਭੀਰ ਨੁਕਸ ਨੂੰ ਨਿਰਣੇ ਦੇ ਆਧਾਰ ਵਜੋਂ ਦਰਜ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਸਾਰੇ ਨੁਕਸ ਬਦਲੇ ਜਾਂ ਮੁਰੰਮਤ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ. ਜੇ ਗੰਭੀਰ ਨੁਕਸ ਪਾਏ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਗਾਹਕ ਇਹ ਫੈਸਲਾ ਕਰੇਗਾ ਕਿ ਕੀ ਮਾਲ ਨੂੰ ਛੱਡਣਾ ਹੈ.

4. ਨਿਰੀਖਣ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਨੁਕਸ ਵਰਗੀਕਰਣ

ਸੀਰੀਅਲ ਨੰਬਰ ਵੇਰਵੇ ਨੁਕਸ ਵਰਗੀਕਰਣ

1) ਪੈਕੇਜਿੰਗ ਨਿਰੀਖਣ ਨਾਜ਼ੁਕ ਮੇਜਰ ਮਾਇਨਰ ਪਲਾਸਟਿਕ ਬੈਗ ਖੋਲ੍ਹਣਾ > 19cm ਜਾਂ ਖੇਤਰ > 10x9cm, ਕੋਈ ਸਾਹ ਘੁੱਟਣ ਦੀ ਚੇਤਾਵਨੀ ਪ੍ਰਿੰਟ ਨਹੀਂ ਕੀਤੀ ਗਈ ਮੂਲ ਨਿਸ਼ਾਨ ਗੁੰਮ ਹੈ ਜਾਂ ਨਮੀ, ਆਦਿ। XX ਗਲਤ ਸਮੱਗਰੀ ਜਾਂ ਗਲਤ ਪੈਕੇਜਿੰਗ ਸਮੱਗਰੀ X ਗਲਤ ਡੈਸੀਕੈਂਟ X ਗਲਤ ਹੈਂਗਰ ਜਾਂ ਹੋਰ ਗੁੰਮ XX ਗੁੰਮ ਹੈ ਭਾਗ ਲਿੰਗ ਚੇਤਾਵਨੀ ਚਿੰਨ੍ਹ ਗਾਇਬ ਹਨ ਜਾਂ ਮਾੜੀ ਛਾਪੀ ਗਈ

| 3) | ਦਿੱਖ ਪ੍ਰਕਿਰਿਆ ਦਾ ਨਿਰੀਖਣ | X | ||

| ਸੱਟ ਦੇ ਜੋਖਮ ਨਾਲ ਕੋਇਲ | X | |||

| ਤਿੱਖਾ ਕਿਨਾਰਾ ਅਤੇ ਤਿੱਖਾ ਬਿੰਦੂ | X | |||

| ਸੂਈ ਜਾਂ ਧਾਤ ਦੀ ਵਿਦੇਸ਼ੀ ਵਸਤੂ | X | |||

| ਬੱਚਿਆਂ ਦੇ ਉਤਪਾਦਾਂ ਵਿੱਚ ਛੋਟੇ ਹਿੱਸੇ | X | |||

| ਗੰਧ | X | |||

| ਲਾਈਵ ਕੀੜੇ | X | |||

| ਖੂਨ ਦੇ ਧੱਬੇ | X | |||

| ਮੰਜ਼ਿਲ ਦੇਸ਼ ਦੀ ਸਰਕਾਰੀ ਭਾਸ਼ਾ ਗੁੰਮ ਹੈ | X | |||

| ਲਾਪਤਾ ਮੂਲ ਦੇਸ਼ | X | |||

| ਟੁੱਟਿਆ ਧਾਗਾ | X | |||

| ਟੁੱਟਿਆ ਧਾਗਾ | X | |||

| ਘੁੰਮਣਾ | X | X | ||

| ਰੰਗਦਾਰ ਧਾਗਾ | X | X | ||

| ਕੱਤਿਆ ਧਾਗਾ | X | X | ||

| ਵੱਡੇ ਢਿੱਡ ਜਾਲੀਦਾਰ | X | X | ||

| neps | X | X | ||

| ਭਾਰੀ ਸੂਈ | X | |||

| ਮੋਰੀ | X | |||

| ਖਰਾਬ ਫੈਬਰਿਕ | X | |||

| ਧੱਬੇ | X | X | ||

| ਤੇਲ ਦੇ ਧੱਬੇ | X | X | ||

| ਪਾਣੀ ਦੇ ਧੱਬੇ | X | X | ||

| ਰੰਗ ਅੰਤਰ | X | X | ||

| ਪੈਨਸਿਲ ਦੇ ਚਿੰਨ੍ਹ | X | X | ||

| ਗੂੰਦ ਦੇ ਨਿਸ਼ਾਨ | X | X | ||

| ਥਰਿੱਡ | X | X | ||

| ਵਿਦੇਸ਼ੀ ਸਰੀਰ | X | X | ||

| ਰੰਗ ਅੰਤਰ | X | |||

| ਫੇਡ | X | |||

| ਪ੍ਰਤੀਬਿੰਬਤ | X | |||

| ਮਾੜੀ ਆਇਰਨਿੰਗ | X | X | ||

| ਸਾੜ | X | |||

| ਮਾੜੀ ਆਇਰਨਿੰਗ | X | |||

| ਕੰਪਰੈਸ਼ਨ ਵਿਕਾਰ | X | |||

| ਕੰਪਰੈਸ਼ਨ ਅਤੇ ਖਿੱਚਣਾ | X | |||

| ਕ੍ਰੀਜ਼ | X | X | ||

| ਝੁਰੜੀਆਂ | X | X | ||

| ਫੋਲਡ ਚਿੰਨ੍ਹ | X | X | ||

| ਮੋਟੇ ਕਿਨਾਰੇ | X | X | ||

| ਡਿਸਕਨੈਕਟ ਕੀਤਾ | X | |||

| ਲਾਈਨ ਡਿੱਗਣ ਟੋਏ | X | |||

| ਜੰਪਰ | X | X | ||

| ਪਲੀਟਿੰਗ | X | X | ||

| ਅਸਮਾਨ ਟਾਂਕੇ | X | X | ||

| ਅਨਿਯਮਿਤ ਟਾਂਕੇ | X | X | ||

| ਵੇਵ ਸੂਈ | X | X | ||

| ਸਿਲਾਈ ਮਜ਼ਬੂਤ ਨਹੀਂ ਹੈ | X | |||

| ਖਰਾਬ ਵਾਪਸੀ ਸੂਈ | X | |||

| ਗੁੰਮ ਮਿਤੀਆਂ | X | |||

| ਗੁੰਮ ਹੋ ਗਿਆ ਜੁਜੂਬ | X | |||

| ਗਾਇਬ ਸੀਮਾਂ | X | |||

| ਸੀਮਾਂ ਥਾਂ ਤੋਂ ਬਾਹਰ ਹਨ | X | X | ||

| ਸਿਲਾਈ ਤਣਾਅ ਢਿੱਲੀ | X | |||

| ਢਿੱਲੇ ਟਾਂਕੇ | X | |||

| ਸੂਈ ਦੇ ਨਿਸ਼ਾਨ | X | X | ||

| ਉਲਝੇ sutures | X | X | ||

| ਵਿਸਫੋਟ | X | |||

| ਝੁਰੜੀਆਂ | X | X | ||

| ਸੀਮ ਮਰੋੜਿਆ | X | |||

| ਢਿੱਲਾ ਮੂੰਹ / ਪਾਸੇ | ||||

| ਸੀਮ ਫੋਲਡ | X | |||

| ਸੀਮ ਫੋਲਡਿੰਗ ਦਿਸ਼ਾ ਗਲਤ ਹੈ | X | |||

| ਸੀਮਾਂ ਇਕਸਾਰ ਨਹੀਂ ਹਨ | X | |||

| ਸੀਮ slippage | X | |||

| ਗਲਤ ਦਿਸ਼ਾ ਵਿੱਚ ਸਿਲਾਈ | X | |||

| ਗਲਤ ਫੈਬਰਿਕ ਦੀ ਸਿਲਾਈ | X | |||

| ਯੋਗ ਨਹੀਂ ਹੈ | X | |||

| ਸਹੀ ਨਹੀਂ | X | |||

| ਗਾਇਬ ਕਢਾਈ | X | |||

| ਕਢਾਈ ਦੀ ਗਲਤ ਅਲਾਈਨਮੈਂਟ | X | |||

| ਟੁੱਟਿਆ ਹੋਇਆ ਕਢਾਈ ਦਾ ਧਾਗਾ | X | |||

| ਗਲਤ ਕਢਾਈ ਵਾਲਾ ਧਾਗਾ | X | X | ||

| ਪ੍ਰਿੰਟਿੰਗ ਗਲਤ ਅਲਾਈਨਮੈਂਟ | X | X | ||

| ਪ੍ਰਿੰਟਿੰਗ ਨਿਸ਼ਾਨ | X | X | ||

| ਪ੍ਰਿੰਟਿੰਗ ਸ਼ਿਫਟ | X | X | ||

| ਫੇਡ | X | X | ||

| ਸਟੈਂਪਿੰਗ ਗਲਤੀ | X | |||

| ਸਕ੍ਰੈਚ | X | X | ||

| ਮਾੜੀ ਕੋਟਿੰਗ ਜਾਂ ਪਲੇਟਿੰਗ | X | X | ||

| ਗਲਤ ਐਕਸੈਸਰੀ | X | |||

| ਵੈਲਕਰੋ ਗਲਤ ਹੈ | X | |||

| ਵੈਲਕਰੋ ਅਸਮਾਨ ਮੈਚ | X | |||

| ਐਲੀਵੇਟਰ ਟੈਗ ਗੁੰਮ ਹੈ | X | |||

| ਐਲੀਵੇਟਰ ਲੇਬਲ ਜਾਣਕਾਰੀ ਗਲਤੀ | X | |||

| ਐਲੀਵੇਟਰ ਲੇਬਲ ਗਲਤੀ | X | |||

| ਮਾੜੀ ਢੰਗ ਨਾਲ ਛਾਪੀ ਗਈ ਐਲੀਵੇਟਰ ਲੇਬਲ ਜਾਣਕਾਰੀ | X | X | ||

| ਐਲੀਵੇਟਰ ਟੈਗ ਜਾਣਕਾਰੀ ਬਲੌਕ ਕੀਤੀ ਗਈ ਹੈ | X | X | ||

| ਐਲੀਵੇਟਰ ਲੇਬਲ ਸੁਰੱਖਿਅਤ ਨਹੀਂ ਹੈ | X | X | ||

| ਲੇਬਲ ਗਲਤ ਤਰੀਕੇ ਨਾਲ ਲਿਖੇ ਹੋਏ ਹਨ | X | |||

| ਟੇਢੇ ਨਿਸ਼ਾਨ | X | X |

5 ਕਾਰਜਾਤਮਕ ਨਿਰੀਖਣ, ਡੇਟਾ ਮਾਪ ਅਤੇ ਸਾਈਟ 'ਤੇ ਟੈਸਟਿੰਗ

1) ਫੰਕਸ਼ਨਲ ਜਾਂਚ: ਜ਼ਿੱਪਰ, ਬਟਨ, ਸਨੈਪ ਬਟਨ, ਰਿਵੇਟਸ, ਵੈਲਕਰੋ ਅਤੇ ਹੋਰ ਕੰਪੋਨੈਂਟ ਠੀਕ ਤਰ੍ਹਾਂ ਕੰਮ ਨਹੀਂ ਕਰ ਰਹੇ ਹਨ। ਜ਼ਿੱਪਰ ਫੰਕਸ਼ਨ ਨਿਰਵਿਘਨ ਨਹੀਂ ਹੈ। ਐਕਸ.ਐਕਸ

2) ਡੇਟਾ ਮਾਪ ਅਤੇ ਆਨ-ਸਾਈਟ ਟੈਸਟਿੰਗ

(1) ਬਾਕਸ ਡਰਾਪ ਟੈਸਟ ISTA 1A ਡ੍ਰੌਪ ਬਾਕਸ, ਜੇਕਰ ਸੁਰੱਖਿਆ ਅਤੇ ਕਾਰਜਕੁਸ਼ਲਤਾ ਦੀ ਘਾਟ ਪਾਈ ਜਾਂਦੀ ਹੈ ਜਾਂ ਮਹੱਤਵਪੂਰਨ ਨੁਕਸ ਪਾਏ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰ ਦਿੱਤਾ ਜਾਵੇਗਾ।

(2) ਮਿਸ਼ਰਤ ਪੈਕੇਜਿੰਗ ਨਿਰੀਖਣ ਅਤੇ ਮਿਸ਼ਰਤ ਪੈਕੇਜਿੰਗ ਲੋੜਾਂ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰਦੀਆਂ, ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰ ਦਿੱਤਾ ਜਾਵੇਗਾ

(3) ਟੇਲ ਬਾਕਸ ਦਾ ਆਕਾਰ ਅਤੇ ਭਾਰ ਬਾਹਰੀ ਬਕਸੇ ਦੀ ਛਪਾਈ ਨਾਲ ਮੇਲ ਖਾਂਦਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਜਿਸ ਦੀ ਇਜਾਜ਼ਤ ਹੈ। ਅੰਤਰ +/-5%–

(4) ਸੂਈ ਖੋਜ ਟੈਸਟ ਵਿੱਚ ਇੱਕ ਟੁੱਟੀ ਸੂਈ ਮਿਲੀ, ਅਤੇ ਪੂਰੇ ਬੈਚ ਨੂੰ ਧਾਤ ਦੇ ਵਿਦੇਸ਼ੀ ਪਦਾਰਥ ਕਾਰਨ ਰੱਦ ਕਰ ਦਿੱਤਾ ਗਿਆ ਸੀ।

(5) ਰੰਗ ਅੰਤਰ ਨਿਰੀਖਣ ਗਾਹਕ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ 'ਤੇ ਅਧਾਰਤ ਹੈ। ਜੇਕਰ ਕੋਈ ਲੋੜ ਨਹੀਂ ਹੈ, ਤਾਂ ਹੇਠਾਂ ਦਿੱਤੇ ਸੰਦਰਭ ਮਾਪਦੰਡ: a. ਇੱਕੋ ਟੁਕੜੇ ਵਿੱਚ ਰੰਗ ਦਾ ਅੰਤਰ ਹੈ. ਬੀ. .ਇੱਕੋ ਵਸਤੂ ਦਾ ਰੰਗ ਅੰਤਰ, ਗੂੜ੍ਹੇ ਰੰਗਾਂ ਦਾ ਰੰਗ ਅੰਤਰ 4~5 ਤੋਂ ਵੱਧ ਹੈ, ਹਲਕੇ ਰੰਗਾਂ ਦਾ ਰੰਗ ਅੰਤਰ 5 ਤੋਂ ਵੱਧ ਹੈ. c. ਉਸੇ ਬੈਚ ਦਾ ਰੰਗ ਅੰਤਰ, ਗੂੜ੍ਹੇ ਰੰਗਾਂ ਦਾ ਰੰਗ ਅੰਤਰ 4 ਤੋਂ ਵੱਧ ਹੈ, ਹਲਕੇ ਰੰਗਾਂ ਦਾ ਰੰਗ ਅੰਤਰ 4~ 5 ਤੋਂ ਵੱਧ ਹੈ, ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰ ਦਿੱਤਾ ਜਾਵੇਗਾ

(6)ਜ਼ਿੱਪਰ, ਬਟਨ, ਸਨੈਪ ਬਟਨs , ਵੈਲਕਰੋ ਅਤੇ 100 ਆਮ ਵਰਤੋਂ ਲਈ ਹੋਰ ਕਾਰਜਸ਼ੀਲ ਭਰੋਸੇਯੋਗਤਾ ਨਿਰੀਖਣ ਟੈਸਟ। ਜੇ ਹਿੱਸੇ ਖਰਾਬ ਹੋ ਜਾਂਦੇ ਹਨ, ਟੁੱਟ ਜਾਂਦੇ ਹਨ, ਆਪਣਾ ਆਮ ਕਾਰਜ ਗੁਆ ਦਿੰਦੇ ਹਨ, ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰਦੇ ਹਨ ਜਾਂ ਵਰਤੋਂ ਦੌਰਾਨ ਨੁਕਸ ਪੈਦਾ ਕਰਦੇ ਹਨ।

(7) ਭਾਰ ਦਾ ਨਿਰੀਖਣ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ 'ਤੇ ਅਧਾਰਤ ਹੈ। ਜੇ ਕੋਈ ਲੋੜ ਨਹੀਂ ਹੈ, ਤਾਂ ਸਹਿਣਸ਼ੀਲਤਾ +/-3% ਨੂੰ ਪਰਿਭਾਸ਼ਿਤ ਕਰੋ ਅਤੇ ਪੂਰੇ ਬੈਚ ਨੂੰ ਅਸਵੀਕਾਰ ਕਰੋ।

(8) ਮਾਪ ਨਿਰੀਖਣ ਗਾਹਕ ਦੀਆਂ ਲੋੜਾਂ 'ਤੇ ਅਧਾਰਤ ਹੈ। ਜੇ ਕੋਈ ਲੋੜ ਨਹੀਂ ਹੈ, ਤਾਂ ਅਸਲ ਲੱਭੇ ਹੋਏ ਮਾਪਾਂ ਨੂੰ ਰਿਕਾਰਡ ਕਰੋ। ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰੋ

(9) ਪ੍ਰਿੰਟਿੰਗ ਤੇਜ਼ਤਾ ਨੂੰ ਪਰਖਣ ਲਈ 3M 600 ਟੇਪ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਜੇਕਰ ਪ੍ਰਿੰਟਿੰਗ ਪੀਲਿੰਗ ਬੰਦ ਹੈ, ਤਾਂ ਏ. ਪ੍ਰਿੰਟਰ ਨਾਲ ਚਿਪਕਣ ਅਤੇ ਮਜ਼ਬੂਤੀ ਨਾਲ ਦਬਾਉਣ ਲਈ 3M ਟੇਪ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਬੀ. 45 ਡਿਗਰੀ 'ਤੇ ਟੇਪ ਬੰਦ ਪਾੜੋ. c. ਇਹ ਦੇਖਣ ਲਈ ਟੇਪ ਅਤੇ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਪ੍ਰਿੰਟਿੰਗ ਛਿੱਲ ਰਹੀ ਹੈ। ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰੋ

(10) ਅਨੁਕੂਲਨ ਜਾਂਚ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਉਤਪਾਦ ਅਨੁਸਾਰੀ ਬੈੱਡ ਕਿਸਮ ਦੇ ਅਨੁਕੂਲ ਹੈ ਜਾਂ ਨਹੀਂ, ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰੋ

(11)ਬਾਰਕੋਡ ਸਕੈਨਿੰਗਬਾਰਕੋਡ ਨੂੰ ਪੜ੍ਹਨ ਲਈ ਬਾਰਕੋਡ ਸਕੈਨਰ ਦੀ ਵਰਤੋਂ ਕਰੋ, ਕੀ ਨੰਬਰ ਅਤੇ ਰੀਡਿੰਗ ਮੁੱਲ ਇਕਸਾਰ ਹਨ, ਪੂਰੇ ਬੈਚ ਨੂੰ ਰੱਦ ਕਰੋ ਟਿੱਪਣੀਆਂ: ਸਾਰੇ ਨੁਕਸਾਂ ਦਾ ਨਿਰਣਾ ਸਿਰਫ ਸੰਦਰਭ ਲਈ ਹੈ, ਜੇਕਰ ਗਾਹਕ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ ਲੋੜਾਂ ਹਨ, ਤਾਂ ਇਸਦਾ ਨਿਰਣਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਗਾਹਕ ਦੀ ਲੋੜ.

ਪੋਸਟ ਟਾਈਮ: ਸਤੰਬਰ-21-2023