(1) ਡਿਜ਼ਾਈਨ ਅਤੇ ਦਿੱਖ

ਡਿਜ਼ਾਈਨ ਦੀ ਸ਼ੈਲੀ ਅਤੇ ਸੰਗ੍ਰਹਿ ਡਿਜ਼ਾਈਨਰ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਨਿਰੀਖਣ ਕਰਮਚਾਰੀਆਂ ਦੇ ਦਾਇਰੇ ਦੁਆਰਾ ਨਿਯੰਤਰਿਤ ਨਹੀਂ ਹੁੰਦੇ। ਇਸ ਲਈ ਅਸੀਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਦਿੱਖ ਲਈ ਨਿਰੀਖਣ ਮਾਪਦੰਡਾਂ 'ਤੇ ਚਰਚਾ ਕਰਦੇ ਹਾਂ।

1. ਵਾਲਾਂ ਨੂੰ ਸੈੱਟ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਕੋਨਿਆਂ ਦਾ ਸੁਮੇਲ ਨਿਯਮਤ ਹੈ, ਅਤੇ ਇਹ ਦੇਖਣ ਲਈ ਕਿ ਕੀ ਕੋਨੇ ਖਾਲੀ ਹਨ ਅਤੇ ਸਪੰਜ ਲਚਕੀਲੇ ਹਨ ਜਾਂ ਨਹੀਂ, ਬਾਂਹ ਅਤੇ ਕੋਨਿਆਂ ਨੂੰ ਛੂਹੋ।

2 ਪੁਸ਼ਟੀ ਹੋਣ ਤੋਂ ਬਾਅਦ ਜਨਮ ਤੋਂ ਪਹਿਲਾਂ ਦੇ ਨਮੂਨੇ ਦੇ ਆਕਾਰ ਦੀ ਸਖਤੀ ਨਾਲ ਪਾਲਣਾ ਕਰੋ।

3. ਚਮੜਾ ਅਤੇ ਕੱਪੜਾ:

a ਜਦੋਂ ਫੈਕਟਰੀ ਦਾ ਚਮੜਾ ਜਾਂ ਕੱਪੜਾ ਵਾਪਸ ਆਉਂਦਾ ਹੈ, ਤਾਂ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਇਸਦਾ ਰੰਗ, ਬਣਤਰ, ਕੋਮਲਤਾ ਆਦਿ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ।

ਬੀ. ਚਮੜੇ/ਕੱਪੜੇ ਦੀ ਬਣਤਰ ਇੱਕੋ ਜਿਹੀ ਹੋਣ ਦੀ ਪੁਸ਼ਟੀ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਨਰਮਤਾ ਅਤੇ ਕਠੋਰਤਾ ਵਿੱਚ ਮੱਧਮ, ਸਖ਼ਤ ਨਹੀਂ, ਅਤੇ ਕੋਈ ਗੰਧ ਨਹੀਂ।

c. ਸੋਫਾ ਚਮੜਾ ਫਲੈਟ, ਪੂਰਾ ਅਤੇ ਲਚਕੀਲਾ ਹੈ, ਬਿਨਾਂ ਬੰਪ ਅਤੇ ਫੋਲਡ ਦੇ; ਫੈਬਰਿਕ ਸੋਫਾ ਫੈਬਰਿਕ ਸਿਲਾਈ ਦਾ ਪੈਟਰਨ ਪੂਰਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਫਲੱਫ ਦੀ ਦਿਸ਼ਾ ਉਹੀ ਹੈ, ਅਤੇ ਵਾਲ ਹਟਾਉਣ ਦੀ ਕੋਈ ਘਟਨਾ ਨਹੀਂ ਹੈ।

d. ਚਮੜੇ ਦੇ ਇੱਕ ਹਿੱਸੇ ਨੂੰ ਦੋਵਾਂ ਹੱਥਾਂ ਨਾਲ ਖੋਲ੍ਹੋ ਕਿ ਕੀ ਕੋਈ ਸੂਖਮ ਤਰੇੜਾਂ ਹਨ। ਚਮੜੇ ਜਾਂ ਫੈਬਰਿਕ ਵਿੱਚ ਕੋਈ ਫਿੱਕਾ ਨਹੀਂ ਹੁੰਦਾ, ਅਤੇ ਕੋਈ ਧੱਬੇ, ਤੇਲ ਦੇ ਧੱਬੇ ਅਤੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਨਹੀਂ ਹੁੰਦੇ।

4. ਰੰਗ: ਨਮੂਨੇ ਦੇ ਅਨੁਸਾਰ ਉਤਪਾਦ ਦੇ ਰੰਗ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਦੀ ਲੋੜ ਹੈ, ਸਮੁੱਚਾ ਰੰਗ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਰੰਗ ਵਿੱਚ ਕੋਈ ਅੰਤਰ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਇੱਕੋ ਆਈਟਮ ਦੇ ਵੱਖ-ਵੱਖ POS ਦਾ ਰੰਗ ਇੱਕੋ ਜਿਹਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਚਮਕਦਾਰ ਰੰਗ ਦੇ ਕੱਪੜੇ ਲਈ ਜਾਂ ਚਮੜੇ ਦੀਆਂ ਸਮੱਗਰੀਆਂ, ਇਹ ਦੇਖਣ ਲਈ ਕਿ ਕੀ ਕੋਈ ਵਿਗਾੜ ਹੈ, ਇੱਕ ਚਿੱਟੇ ਤੌਲੀਏ ਨਾਲ ਸਤ੍ਹਾ ਨੂੰ ਕੁਝ ਵਾਰ ਪੂੰਝੋ।

5. ਮੋੜ: ਮੋੜਨ ਦੀ ਸ਼ੈਲੀ ਸੁਚੱਜੀ ਹੈ, ਕੋਈ ਸਪੱਸ਼ਟ ਫਲੋਟਿੰਗ ਲਾਈਨਾਂ ਨਹੀਂ ਹਨ, ਏਮਬੈਡਡ ਲਾਈਨਾਂ ਨਿਰਵਿਘਨ ਅਤੇ ਸਿੱਧੀਆਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ, ਕੋਈ ਵੀ ਖੁੱਲ੍ਹੇ ਥ੍ਰੈੱਡ ਨਹੀਂ ਹਨ, ਗੋਲ ਕੋਨੇ ਚੰਗੀ ਤਰ੍ਹਾਂ ਅਨੁਪਾਤ ਵਾਲੇ ਹਨ, ਖੁੱਲ੍ਹੇ ਹੋਏ ਨਹੁੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਵਿਵਸਥਿਤ ਹਨ, ਕੋਈ ਵੀ ਨਹੀਂ ਹੈ ਚਿੱਟਾ, ਕੋਈ ਫਰਕ ਨਹੀਂ, ਸਿਲਾਈ ਬਰਕਰਾਰ ਹੈ, ਅਤੇ ਕੋਈ ਚੀਰ ਨਹੀਂ ਹੈ। ਪਹਿਲੀ ਪਰਤ ਸਿਖਰ 'ਤੇ ਰੱਖੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ ਚਮੜੀ ਦੀ ਦੂਜੀ ਪਰਤ ਦਾ.

6. ਬਾਹਰੀ ਲੱਕੜ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਸਤ੍ਹਾ ਨਿਹਾਲ ਅਤੇ ਨਿਰਵਿਘਨ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਕੋਈ ਦਰੱਖਤ ਦੀਆਂ ਗੰਢਾਂ, ਦਾਗ, ਖਿਤਿਜੀ ਸਟਬਲ, ਉਲਟ ਲਾਈਨਾਂ, ਝਰੀਟਾਂ ਅਤੇ ਮਕੈਨੀਕਲ ਨੁਕਸਾਨ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਹੱਥਾਂ ਨਾਲ ਛੂਹਣ 'ਤੇ ਕੋਈ ਬੁਰਜ਼ ਨਹੀਂ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਬਾਹਰਲੇ ਹਿੱਸੇ ਨੂੰ ਚੈਂਫਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਗੋਲ ਕੋਨੇ, ਰੇਡੀਅਨ ਅਤੇ ਰੇਖਾਵਾਂ ਸਮਮਿਤੀ ਅਤੇ ਇਕਸਾਰ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ। ਇਹ ਸਿੱਧਾ ਅਤੇ ਨਿਰਵਿਘਨ ਹੈ, ਅਤੇ ਚਾਕੂ ਦੇ ਨਿਸ਼ਾਨ ਜਾਂ ਰੇਤ ਦੇ ਨਿਸ਼ਾਨ ਨਹੀਂ ਹੋਣੇ ਚਾਹੀਦੇ।

7. ਬਾਹਰੀ ਪੇਂਟ ਵਾਲੇ ਹਿੱਸੇ ਸਟਿੱਕੀ ਪੇਂਟ ਅਤੇ ਛਿੱਲ ਤੋਂ ਮੁਕਤ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਸਤ੍ਹਾ ਨੂੰ ਚਮਕਦਾਰ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਧੂੜ ਵਰਗੇ ਛੋਟੇ ਧੱਬੇ ਨਹੀਂ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਅਤੇ ਇਲੈਕਟ੍ਰੋਪਲੇਟਿੰਗ ਹਿੱਸੇ ਚੀਰ, ਛਿੱਲ ਅਤੇ ਜੰਗਾਲ ਤੋਂ ਮੁਕਤ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।

8. ਪੈਕੇਜਿੰਗ ਚੰਗੀ ਹਾਲਤ ਵਿੱਚ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਹਾਰਡਵੇਅਰ ਪੈਕੇਜ ਪੂਰਾ ਹੈ, ਪੈਕੇਜਿੰਗ ਨੂੰ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋਇਆ ਹੈ, ਅਤੇ ਫੀਡਿੰਗ ਮਾਰਕ ਦੀ ਸਮਗਰੀ ਸਹੀ ਅਤੇ ਸਪਸ਼ਟ ਹੈ.

(2) ਧਾਰਨਾ

1. ਜਨਮ ਤੋਂ ਪਹਿਲਾਂ ਦੇ ਨਮੂਨੇ ਵਿੱਚ ਸੋਫੇ 'ਤੇ ਬੈਠਣ ਦੀ ਭਾਵਨਾ ਦੀ ਪੁਸ਼ਟੀ ਕਰੋ:

ਫ੍ਰੀ ਫਾਲ ਵਿਚ ਸੋਫੇ 'ਤੇ ਬੈਠ ਕੇ ਸਰੀਰ ਨੂੰ ਮਹਿਸੂਸ ਹੁੰਦਾ ਹੈ ਕਿ ਕੀ ਸੋਫਾ ਲਚਕੀਲਾ ਹੈ, ਨਾ ਸਿਰਫ ਜਨਮ ਤੋਂ ਪਹਿਲਾਂ ਦੀ ਪੁਸ਼ਟੀ ਦੇ ਅਨੁਸਾਰ, ਸਗੋਂ ਇਹ ਵੀ ਪੁਸ਼ਟੀ ਕਰਨ ਲਈ ਕਿ ਕੀ ਇਹ ਲੱਕੜ ਦੇ ਫਰੇਮ 'ਤੇ ਬੈਠਣ ਵਰਗਾ ਮਹਿਸੂਸ ਕਰਦਾ ਹੈ.

2. ਆਪਣੇ ਹੱਥਾਂ ਨਾਲ ਸੋਫੇ ਦੀ ਬਾਂਹ ਅਤੇ ਪਿੱਠ ਨੂੰ ਦਬਾਓ, ਚਮੜਾ ਜਾਂ ਫੈਬਰਿਕ ਔਸਤਨ ਨਰਮ ਅਤੇ ਸਖ਼ਤ ਹੈ, ਅਤੇ ਕੋਈ ਸਪੱਸ਼ਟ ਲੱਕੜ ਦਾ ਫਰੇਮ ਨਹੀਂ ਹੈ।

3. ਨੰਗੇ ਹੱਥਾਂ ਨਾਲ ਸੀਟ ਦੀ ਸਤ੍ਹਾ ਅਤੇ ਪਿੱਠ ਨੂੰ ਦਬਾਉਣ ਵੇਲੇ ਕੋਈ ਅਸਧਾਰਨ ਧਾਤ ਦੇ ਰਗੜ ਅਤੇ ਪ੍ਰਭਾਵ ਦੀਆਂ ਆਵਾਜ਼ਾਂ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ।

4. ਖੁੱਲ੍ਹੇ ਹੋਏ ਧਾਤ ਦੇ ਹਿੱਸਿਆਂ ਵਿੱਚ ਕੋਈ ਕਿਨਾਰਾ ਬਰਰ ਨਹੀਂ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਸੀਟ ਦੀ ਸਤ੍ਹਾ ਅਤੇ ਆਰਮਰੇਸਟ ਜਾਂ ਬੈਕਰੇਸਟ ਦੇ ਵਿਚਕਾਰਲੇ ਪਾੜੇ ਨੂੰ ਨੰਗੇ ਹੱਥਾਂ ਨਾਲ ਬਰਰ-ਫ੍ਰੀ ਕਿਨਾਰੇ ਵਾਲੇ ਸੋਫੇ ਤੱਕ ਪਹੁੰਚਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੋ ਕੋਈ ਵੀ ਤਿੱਖੀ ਧਾਤ ਦੀਆਂ ਵਸਤੂਆਂ ਸੀਟ ਦੀ ਸਤ੍ਹਾ ਤੋਂ ਬਾਹਰ ਅਤੇ ਪਿਛਲੇ ਪਾਸੇ ਅੰਦਰ ਨਾ ਜਾਣ।

5. ਆਪਣੇ ਹੱਥਾਂ ਨਾਲ ਸੋਫੇ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਛੂਹੋ ਇਹ ਮਹਿਸੂਸ ਕਰਨ ਲਈ ਕਿ ਕੀ ਫੈਬਰਿਕ ਚਮੜੀ ਨੂੰ ਪਰੇਸ਼ਾਨ ਕਰੇਗਾ, ਅਤੇ ਦੇਖੋ ਕਿ ਕੀ ਸੋਫੇ ਤੋਂ ਪਹਿਲਾਂ ਅਤੇ ਬਾਅਦ ਵਿੱਚ ਵਰਤਿਆ ਗਿਆ ਫੈਬਰਿਕ ਇਕਸਾਰ ਹੈ ਜਾਂ ਨਹੀਂ।

(3) ਟਿਕਾਊਤਾ

1. ਲੱਕੜ ਦਾ ਫਰੇਮ: ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਲੱਕੜ ਦੀ ਨਮੀ ਦੀ ਮਾਤਰਾ ਜ਼ਿਆਦਾ ਹੈ, ਕੀ ਲੱਕੜ ਨਿਯਮਤ ਅਤੇ ਮਜ਼ਬੂਤ ਹੈ, ਅਤੇ ਕੀ ਲੱਕੜ ਦਾ ਫਰੇਮ ਸਥਿਰ ਹੈ ਜਾਂ ਨਹੀਂ। ਕੀ ਅੰਦਰ ਸਪੰਜ ਸਾਫ਼, ਸੁੱਕਾ ਅਤੇ ਬਦਬੂ ਰਹਿਤ ਹੈ। ਮੈਚਿੰਗ ਸਿਰਹਾਣੇ ਦੀ ਜਾਂਚ ਕਰੋ ਅਤੇ ਛੋਹਵੋ। ਇੰਟਰਲਾਈਨਿੰਗ ਅਤੇ ਆਪਣੇ ਹੱਥਾਂ ਨਾਲ ਅੰਦਰ ਭਰਨਾ.

2. ਫੰਕਸ਼ਨਲ ਚੇਅਰ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਕੀ ਇਸਦੇ ਕਾਰਜ ਪੂਰੇ ਹਨ.

3. ਸੋਫੇ ਦੇ ਪੈਰ: ਕੀ ਧਾਤ ਦੇ ਸੋਫੇ ਦੇ ਪੈਰਾਂ 'ਤੇ ਜੰਗਾਲ ਦੇ ਨਿਸ਼ਾਨ ਹਨ, ਕੀ ਸੋਲਡਰ ਦੇ ਜੋੜ ਢਿੱਲੇ ਹਨ, ਅਤੇ ਕੀ ਲੱਕੜ ਦੇ ਸੋਫੇ ਦੇ ਪੈਰਾਂ ਵਿੱਚ ਤਰੇੜਾਂ ਹਨ।

4. ਹਾਰਡਵੇਅਰ: ਨੇਲ ਗਨ ਸਾਫ਼ ਅਤੇ ਸੰਪੂਰਨ ਹੈ, ਢਾਂਚਾ ਮਜ਼ਬੂਤ ਹੈ, ਅਤੇ ਕੋਈ ਢਿੱਲਾ ਅਤੇ ਡਿੱਗਣਾ ਨਹੀਂ ਹੈ।

5. ਚਮੜਾ: ਪਹਿਨਣ-ਰੋਧੀ

2. ਮੁਕੰਮਲ ਸੋਫੇ ਦੀ ਦਿੱਖ ਨਿਰੀਖਣ ਮਿਆਰ

(1) ਉਤਪਾਦ ਦਿੱਖ ਲੋੜ

1. ਸੋਫਾ ਸਥਾਪਤ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਸਮੁੱਚੀ ਸ਼ਕਲ ਖੱਬੇ ਤੋਂ ਸੱਜੇ ਸਮਮਿਤੀ ਹੁੰਦੀ ਹੈ, ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਵਿਚਕਾਰ ਕਨੈਕਸ਼ਨ ਤਾਲਮੇਲ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਕੋਨਿਆਂ ਨੂੰ ਨਿਯਮਤ ਢੰਗ ਨਾਲ ਵਿਵਸਥਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਬਾਂਹ ਅਤੇ ਕੋਨਿਆਂ ਨੂੰ ਛੂਹਣ ਵੇਲੇ ਕੋਈ ਖਾਲੀ ਕੋਨਾ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ। ਚੀਰ ਵਿੱਚ ਕੋਈ ਵਸਤੂਆਂ ਨਹੀਂ ਹਨ, ਅਤੇ ਝੱਗ ਬਹੁਤ ਲਚਕੀਲਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਪੁਸ਼ਟੀ ਤੋਂ ਬਾਅਦ ਉਤਪਾਦ ਨਮੂਨੇ ਦੇ ਆਕਾਰ ਅਤੇ ਰੰਗ ਦੀ ਸਖਤੀ ਨਾਲ ਪਾਲਣਾ ਕਰਦਾ ਹੈ;

3. ਨਰਮ-ਸਤਹ ਏਮਬੈਡਡ ਧਾਗਾ ਨਿਰਵਿਘਨ ਅਤੇ ਸਿੱਧਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਗੋਲ ਕੋਨੇ ਸਮਮਿਤੀ ਹਨ, ਅਤੇ ਕੋਈ ਸਪੱਸ਼ਟ ਫਲੋਟਿੰਗ ਥਰਿੱਡ, ਜੰਪਿੰਗ ਸੂਈ ਜਾਂ ਐਕਸਪੋਜ਼ਡ ਥਰਿੱਡ ਨਹੀਂ ਹੈ।

4. ਢੱਕੇ ਹੋਏ ਫੈਬਰਿਕ ਦੇ ਸਪਲੀਸਿੰਗ ਦਾ ਸਮਮਿਤੀ ਪੈਟਰਨ ਪੂਰਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ; ਉਸੇ ਹਿੱਸੇ ਵਿੱਚ ਫੈਬਰਿਕ ਦੀ ਦਿਸ਼ਾ ਇੱਕੋ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਰੰਗ ਵਿੱਚ ਕੋਈ ਸਪੱਸ਼ਟ ਅੰਤਰ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

5. ਨਰਮ ਬਰੈੱਡ ਕੋਟਿੰਗ ਦੀ ਸਤ੍ਹਾ ਸਮਤਲ, ਪੂਰੀ, ਲਚਕੀਲਾ ਅਤੇ ਇਕਸਾਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਕੋਈ ਸਪੱਸ਼ਟ ਝੁਰੜੀਆਂ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ। ਸਮਮਿਤੀ ਕਾਰੀਗਰੀ ਦੀਆਂ ਝੁਰੜੀਆਂ ਚੰਗੀ ਤਰ੍ਹਾਂ ਅਨੁਪਾਤ ਵਾਲੀਆਂ ਅਤੇ ਸਪਸ਼ਟ ਤੌਰ 'ਤੇ ਪਰਤ ਵਾਲੀਆਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ।

6. ਕੋਟੇਡ ਫੈਬਰਿਕ ਨੁਕਸਾਨ, ਖੁਰਚਿਆਂ, ਰੰਗ ਦੇ ਧੱਬਿਆਂ ਅਤੇ ਤੇਲ ਦੇ ਧੱਬਿਆਂ ਤੋਂ ਮੁਕਤ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

7. ਖੁੱਲ੍ਹੇ ਹੋਏ ਰਿਵੇਟਾਂ ਨੂੰ ਸਾਫ਼-ਸੁਥਰਾ ਪ੍ਰਬੰਧ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਸਪੇਸਿੰਗ ਮੂਲ ਰੂਪ ਵਿੱਚ ਬਰਾਬਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਰਿਵੇਟਾਂ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਸਮਤਲ ਜਾਂ ਬਿਨਾਂ ਪੇਂਟ ਨਹੀਂ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

8. ਸਿਲਾਈ ਟਾਂਕਿਆਂ ਦੀ ਵਿੱਥ ਇਕਸਾਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਬਿਨਾਂ ਕਿਸੇ ਸਪੱਸ਼ਟ ਫਲੋਟਿੰਗ ਥਰਿੱਡ, ਕਰਵ ਜਾਂ ਐਕਸਪੋਜ਼ਡ ਥਰਿੱਡ, ਆਫ-ਥਰਿੱਡ, ਸਲਿਟਸ, ਅਤੇ ਡਿਗਮਿੰਗ।

9. ਆਪਣੇ ਹੱਥਾਂ ਨਾਲ ਸੋਫੇ ਦੀ ਬਾਂਹ ਅਤੇ ਪਿੱਠ ਨੂੰ ਦਬਾਓ। ਚਮੜਾ ਜਾਂ ਫੈਬਰਿਕ ਔਸਤਨ ਨਰਮ ਅਤੇ ਸਖ਼ਤ ਹੈ, ਅਤੇ ਕੋਈ ਸਪੱਸ਼ਟ ਲੱਕੜ ਦਾ ਫਰੇਮ ਨਹੀਂ ਹੈ।

10. ਤਿੰਨ ਲੋਕ, ਇੱਕੋ ਸੀਟ ਵਾਲੇ ਦੋ ਲੋਕ, ਵੱਖ-ਵੱਖ ਸੀਟਾਂ ਲਈ ਇੱਕੋ ਸੀਟ ਦੀ ਭਾਵਨਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਪਿਛਲੇ ਕੁਸ਼ਨ ਵੀ ਇੱਕੋ ਜਿਹੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ (ਹਰੇਕ ਸੋਫੇ ਦਾ ਅਨੁਭਵ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ);

11. ਸੀਟ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਹੱਥਾਂ ਨਾਲ ਦਬਾਉਣ ਵੇਲੇ, ਸਪਰਿੰਗ ਸ਼ੋਰ ਨਹੀਂ ਕਰੇਗੀ ਜਿਵੇਂ ਕਿ ਪ੍ਰਭਾਵ ਅਤੇ ਰਗੜ।

12. ਪੈਕੇਜਿੰਗ ਚੰਗੀ ਹਾਲਤ ਵਿੱਚ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਹਾਰਡਵੇਅਰ ਪੈਕੇਜ ਪੂਰਾ ਹੈ, ਪੈਕੇਜਿੰਗ ਖਰਾਬ ਨਹੀਂ ਹੋਈ ਹੈ, ਅਤੇ ਨਿਸ਼ਾਨ ਦੀ ਸਮੱਗਰੀ ਸਹੀ ਅਤੇ ਸਪਸ਼ਟ ਹੈ।

13. ਇਹ ਦੇਖਣ ਲਈ ਸੋਫੇ ਨੂੰ ਉੱਪਰ ਚੁੱਕੋ ਕਿ ਕੀ ਹੇਠਾਂ ਦਾ ਇਲਾਜ ਸਾਵਧਾਨੀਪੂਰਵਕ ਹੈ। ਸੋਫੇ ਦੀਆਂ ਲੱਤਾਂ ਸਿੱਧੀਆਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ, ਸਤ੍ਹਾ ਦਾ ਇਲਾਜ ਨਿਰਵਿਘਨ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਲੱਤਾਂ ਦੇ ਹੇਠਲੇ ਹਿੱਸੇ ਵਿੱਚ ਗੈਰ-ਸਲਿਪ ਮੈਟ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।

14. ਸਾਰੇ ਲੇਬਲ ਲੋੜ ਅਨੁਸਾਰ ਆਰਡਰ ਕੀਤੇ ਗਏ ਹਨ (ਲੋੜੀਂਦੀ ਸਥਿਤੀ ਅਤੇ ਮਾਤਰਾ ਸਹੀ ਹਨ)।

(2) ਪੇਂਟ ਫਿਲਮ ਦੀ ਦਿੱਖ ਲੋੜਾਂ

1. ਇੱਕੋ ਰੰਗ ਦੇ ਭਾਗਾਂ ਦਾ ਰੰਗ ਸਮਾਨ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ;

2. ਕੋਈ ਫੇਡਿੰਗ ਜਾਂ ਫੇਡਿੰਗ ਵਰਤਾਰਾ ਨਹੀਂ;

3. ਕੋਟਿੰਗ ਨੂੰ ਝੁਰੜੀਆਂ ਵਾਲਾ, ਚਿਪਚਿਪਾ ਜਾਂ ਲੀਕ ਪੇਂਟ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

4. ਕੋਟਿੰਗ ਸਮਤਲ, ਨਿਰਵਿਘਨ, ਸਪਸ਼ਟ, ਕੋਈ ਸਪੱਸ਼ਟ ਕਣ, ਕੋਈ ਸਪੱਸ਼ਟ ਪ੍ਰਕਿਰਿਆ ਦੇ ਨਿਸ਼ਾਨ, ਖੁਰਚਣ, ਚਿੱਟੇ ਚਟਾਕ, ਬੁਲਬੁਲਾ, ਅਤੇ ਬ੍ਰਿਸਟਲ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

5. ਉਤਪਾਦ ਦੀ ਸਤਹ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਪੇਂਟ ਕੀਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਮੋਟੇ ਅਤੇ ਪਤਲੇ ਹੋਣ ਦੀ ਘਟਨਾ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ.

6. ਬਾਹਰੀ ਪੇਂਟ ਵਾਲੇ ਹਿੱਸੇ ਸਟਿੱਕੀ ਪੇਂਟ ਅਤੇ ਛਿੱਲ ਤੋਂ ਮੁਕਤ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਸਤ੍ਹਾ ਨੂੰ ਚਮਕਦਾਰ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਧੂੜ ਵਰਗੇ ਛੋਟੇ ਧੱਬੇ ਨਹੀਂ ਹੋਣੇ ਚਾਹੀਦੇ।

(3) ਹਾਰਡਵੇਅਰ ਉਪਕਰਣਾਂ ਦੀ ਦਿੱਖ ਲੋੜਾਂ

1. ਹਰੇਕ ਹਿੱਸੇ ਦੀ ਬਣਤਰ ਅਤੇ ਆਕਾਰ ਨੂੰ ਡਰਾਇੰਗ ਜਾਂ ਨਮੂਨਿਆਂ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ;

2. ਇੱਥੇ ਕੋਈ ਸਪੱਸ਼ਟ ਬਰਰ (0.2mm ਤੋਂ ਘੱਟ), ਇੰਡੈਂਟੇਸ਼ਨ, ਬੰਪਸ ਅਤੇ ਸਪੱਸ਼ਟ ਵਾਰਪਿੰਗ ਵਿਗਾੜ ਨਹੀਂ ਹਨ, ਇੰਟਰਫੇਸ ਫਲੈਟ ਹੈ ਅਤੇ ਸਪਾਟ ਵੈਲਡਿੰਗ ਸੁੰਦਰ ਹੈ।

3. ਰੰਗ ਅਤੇ ਮਾਡਲ ਦੇ ਵਿਚਕਾਰ ਕੋਈ ਸਪੱਸ਼ਟ ਰੰਗ ਅੰਤਰ ਨਹੀਂ ਹੈ, ਅਤੇ ਉਸੇ ਵਿਜ਼ੂਅਲ ਬੋਰਡ ਦਾ ਰੰਗ ਇਕਸਾਰ ਹੈ, ਬਿਨਾਂ ਗੂੜ੍ਹੇ ਰੇਖਾਵਾਂ, ਪਿਗਮੈਂਟੇਸ਼ਨ ਅਤੇ ਵਿਭਿੰਨਤਾ ਦੇ।

4. ਜੇਕਰ ਸਤ੍ਹਾ 'ਤੇ ਇੱਕ ਪੈਟਰਨ ਫੌਂਟ ਜਾਂ ਲੋਗੋ ਹੈ, ਤਾਂ ਪੈਟਰਨ ਅਤੇ ਫੌਂਟ ਸਪੱਸ਼ਟ ਅਤੇ ਸਹੀ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਅਤੇ ਸਮੱਗਰੀ ਪੂਰੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ; ਸਥਿਤੀ ਵਿਵਹਾਰ ±0.5mm ਹੈ

5. ਹਾਰਡਵੇਅਰ ਦੀ ਸਤ੍ਹਾ ਜਾਂ ਵੈਲਡਿੰਗ ਹਿੱਸਿਆਂ 'ਤੇ ਜੰਗਾਲ ਦੀ ਇਜਾਜ਼ਤ ਨਹੀਂ ਹੈ, ਅਤੇ ਆਉਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੇ ਦੌਰਾਨ ਨਮਕ ਸਪਰੇਅ ਟੈਸਟਿੰਗ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

6. ਬੱਚਿਆਂ ਦੇ ਉਤਪਾਦ ਕਿਸੇ ਵੀ ਤਿੱਖੇ ਸਿਰ ਵਾਲੇ ਪੇਚਾਂ ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕਰ ਸਕਦੇ ਹਨ।

(1) ਪ੍ਰੋਸੈਸਿੰਗ ਫਰੇਮ

1. ਸੋਫੇ ਦਾ ਫਰੇਮ ਸੋਫੇ ਦਾ ਮੂਲ ਆਕਾਰ ਅਤੇ ਮੁੱਖ ਲੋਡ ਵਾਲਾ ਹਿੱਸਾ ਹੈ, ਅਤੇ ਇਹ ਸੋਫਾ ਬਣਾਉਣ ਦਾ ਆਧਾਰ ਵੀ ਹੈ। ਇਸਲਈ, ਸਾਰੇ ਸੋਫੇ ਫਰੇਮਾਂ ਵਿੱਚ ਗੰਦੀ ਲੱਕੜ, ਟੁੱਟੀ, ਬੁਰੀ ਤਰ੍ਹਾਂ ਨਾਲ ਸਮੱਗਰੀ ਦੀ ਘਾਟ ਜਾਂ ਸੱਕ, ਅਕੜਾਅ, ਕੀੜੇ-ਮਕੌੜੇ ਵਾਲੇ ਲੱਕੜ ਦੇ ਵਰਗਾਂ ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕਰਨੀ ਚਾਹੀਦੀ।

2. ਫਰੇਮ ਕੱਟਣ ਦੇ ਆਕਾਰ ਦੇ ਵਿਵਹਾਰ ਦੀ ਲੰਬਾਈ ਅਤੇ ਚੌੜਾਈ ਨੂੰ ±1MM 'ਤੇ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਮੋਟਾਈ ਅਤੇ ਆਕਾਰ ਦੇ ਵਿਵਹਾਰ ਨੂੰ ±.5MM; 'ਤੇ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

3. ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੇ ਕਿਨਾਰਿਆਂ ਨੂੰ ਦਿੱਖ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਜਿਵੇਂ ਕਿ ਬਰਰ, ਚਿਪਿੰਗ, ਸੇਰਰੇਸ਼ਨ ਅਤੇ ਤਰੰਗਾਂ।

4. ਹਿੱਸਿਆਂ ਅਤੇ ਹਿੱਸਿਆਂ ਦੀ ਨਮੀ ਦੀ ਮਾਤਰਾ 8% ਤੋਂ ਵੱਧ ਨਾ ਹੋਣ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰੋ

(2) ਨਹੁੰ ਫਰੇਮ

1. ਫਰੇਮ ਦੀ ਅੰਦਰਲੀ ਸਮੱਗਰੀ ਦੀਆਂ ਲੰਬੀਆਂ ਅਤੇ ਛੋਟੀਆਂ ਪੱਟੀਆਂ ਦੀ ਉਚਾਈ ਅਤੇ ਆਕਾਰ ਅਸਮਾਨ ਸਤਹਾਂ ਤੋਂ ਬਚਣ ਲਈ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਨੇਲਿੰਗ ਵਿੱਚ ਫਲੋਟਿੰਗ ਨਹੁੰ, ਵਰਚੁਅਲ ਨਹੁੰ ਜਾਂ ਮੇਖਾਂ ਦੇ ਸਿਰਾਂ ਦਾ ਲੀਕ ਹੋਣਾ ਨਹੀਂ ਚਾਹੀਦਾ ਹੈ।

3. ਨਹੁੰ ਲੀਕ ਹੋਣ ਅਤੇ ਫਟਣ ਤੋਂ ਰੋਕਣ ਲਈ ਨਹੁੰਆਂ ਨੂੰ ਚਪਟਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

4. ਲੱਕੜ ਦੀਆਂ ਪੱਟੀਆਂ ਦੀ ਪਲੇਸਮੈਂਟ ਡਰਾਇੰਗ ਦੇ ਅਨੁਸਾਰ ਸਖਤੀ ਨਾਲ ਰੱਖੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

5. ਢਾਂਚਾ ਪੱਕਾ ਹੈ, ਇੰਟਰਫੇਸ ਤੰਗ ਹੈ, ਅਤੇ ਲੱਕੜ ਦੇ ਵਰਗ ਵਿੱਚ ਕੋਈ ਕਰੈਕਿੰਗ, ਵਿਗਾੜ ਜਾਂ ਵਿਗਾੜ ਨਹੀਂ ਹੈ।

6. ਪਿੱਠ ਦਾ ਝੁਕਣ ਵਾਲਾ ਕੋਣ ਇੱਕੋ ਜਿਹਾ ਹੈ, ਅਤੇ ਸਮੁੱਚਾ ਆਕਾਰ 3MM ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਵੇਗਾ।

7. ਫਰੇਮ ਨੂੰ ਸਹੀ ਕੋਣਾਂ 'ਤੇ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਇਸ ਨੂੰ ਝੁਕਾਇਆ ਨਹੀਂ ਜਾਣਾ ਚਾਹੀਦਾ।

(3) ਸਿਲਾਈ

1. ਸਾਰੇ ਸਿਲਾਈ ਚਮੜੇ ਅਤੇ ਫੈਬਰਿਕ ਨੂੰ ਮੋੜਨ ਵਾਲੀਆਂ ਲਾਈਨਾਂ ਸਿੱਧੀਆਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ, ਵਕਰ ਸਮਮਿਤੀ ਹੈ, ਏਮਬੈਡਿੰਗ ਨਿਰਵਿਘਨ ਹੈ, ਅਤੇ ਸਮੁੱਚੇ ਤੌਰ 'ਤੇ ਕੋਈ ਤਿਲਕ ਜਾਂ ਨੁਕਸਾਨ ਨਹੀਂ ਹੈ।

2. ਸਾਰੇ ਚਮੜੇ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਵਿੱਚ 5-6 ਸੂਈਆਂ ਲਈ 2.5cm ਦੀ ਸੂਈ ਪਿੱਚ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਫੈਬਰਿਕ ਫੈਬਰਿਕ ਵਿੱਚ 6-7 ਸੂਈਆਂ ਲਈ 2.5cm ਦੀ ਸੂਈ ਪਿੱਚ ਹੁੰਦੀ ਹੈ।

3. ਸਾਰੇ ਫੈਬਰਿਕਸ ਅਤੇ ਚਮੜੇ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਦੇ ਸਿਲਾਈ ਦੇ ਹਿੱਸਿਆਂ ਵਿੱਚ ਕੋਈ ਡਿਸਕਨੈਕਸ਼ਨ, ਸੂਈ ਛੱਡਣ ਜਾਂ ਸਤਹ ਦੀਆਂ ਗੰਢਾਂ ਨਹੀਂ ਹਨ।

4. ਚਮੜੇ ਦੀ ਸੀਮ ਸਥਿਤੀ ਸਹੀ ਹੈ, ਅਤੇ ਫੈਬਰਿਕ ਦੀ ਸੀਮ ਸਥਿਤੀ 'ਤੇ ਟੈਕਸਟਚਰ ਗਲਤੀ 1-2 ਮਿਲੀਮੀਟਰ ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ।

5. ਸਾਰੀਆਂ ਸਿਲਾਈ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਬਰਾਬਰ ਦਬਾਇਆ ਜਾਂਦਾ ਹੈ, ਚੌੜਾਈ ਇੱਕੋ ਜਿਹੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਸਿਉਨ ਮੁੱਖ ਭਾਗ ਦੇ ਰੰਗ ਨਾਲ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

6. ਪ੍ਰੋਸੈਸਿੰਗ ਤੋਂ ਬਾਅਦ ਸਿਲਾਈ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਕੋਈ ਫਲੋਟਿੰਗ ਲਾਈਨਾਂ, ਕੋਈ ਜੰਪਰ ਨਹੀਂ, ਅਤੇ ਪਿੰਨਹੋਲ ਦੀ ਕੋਈ ਲੀਕ ਨਹੀਂ ਹੈ। ਧਾਗੇ ਦਾ ਰੰਗ ਚਮੜੇ ਦੇ ਕੱਪੜੇ ਦੀ ਸਤ੍ਹਾ ਨਾਲ ਮੇਲ ਖਾਂਦਾ ਹੈ, ਅਤੇ ਫੈਬਰਿਕ ਦੀ ਬਣਤਰ ਇਕਸਾਰ ਹੁੰਦੀ ਹੈ ਅਤੇ ਕੋਈ ਤਿਰਛੀ ਨਹੀਂ ਹੁੰਦੀ ਹੈ।

(4) ਝੱਗ ਕੱਟਣਾ

1. ਕੱਟਣ ਤੋਂ ਪਹਿਲਾਂ ਉਤਪਾਦ ਸ਼ੈਲੀ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਸਪੰਜ ਮਾਡਲ ਅਤੇ ਘਣਤਾ ਨੂੰ ਪਰੂਫ ਰੀਡ ਕਰੋ;

2. ਸੈਕਸ਼ਨ ਲੰਬਕਾਰੀ ਹੈ, ਚੀਰਾ ਫਲੱਸ਼ ਹੈ, ਬੇਵਲ ਵਾਲੇ ਕਿਨਾਰੇ, ਅਤੇ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰਿਆਂ 'ਤੇ ਗੰਭੀਰ ਤਰੰਗਾਂ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ।

3. ਆਕਾਰ ਸਹੀ ਹੈ, ਲੰਬਾਈ ਅਤੇ ਚੌੜਾਈ ਦੀ ਸੀਮਾ ਵਿਵਹਾਰ ਹੈ ≤±2MM;

4. ਕਿਨਾਰੇ ਵਾਲੇ ਉਤਪਾਦ ਦੀ ਸੀਮ ਨੂੰ ਚੀਰਨਾ ਨਹੀਂ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਸਪੰਜ ਬਾਹਰੀ ਚਮੜੀ ਤੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਨੇਲਿੰਗ ਦੀ ਸਥਿਤੀ ਬਹੁਤ ਉੱਚੀ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

5. ਰੇਡੀਅਨ ਡਰਾਇੰਗ ਦੁਆਰਾ ਲੋੜੀਂਦੇ ਰੇਡੀਅਨਾਂ ਨਾਲ ਇਕਸਾਰ ਹੁੰਦੇ ਹਨ।

(5) ਗੂੰਦ ਦਾ ਛਿੜਕਾਅ ਕਰੋ

1. ਮਿਆਰੀ ਵਾਤਾਵਰਣ ਅਨੁਕੂਲ ਫਾਰਮਾਲਡੀਹਾਈਡ-ਮੁਕਤ ਸਪਰੇਅ ਗਲੂ ਚੁਣੋ;

2. ਗੂੰਦ ਨੂੰ ਥਾਂ 'ਤੇ, ਇਕਸਾਰ ਛਿੜਕਾਅ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਕੋਈ ਲੀਕ ਨਹੀਂ ਹੁੰਦੀ।

3. ਕੀ ਸਪੰਜ ਪੇਸਟ ਫਲੈਟ ਹੈ ਅਤੇ ਕੋਈ ਫੋਲਡ ਨਹੀਂ ਹੈ;

4. ਕੀ ਸਪੰਜ ਪੇਸਟ ਵਿਗੜਿਆ ਅਤੇ ਵਿਸਥਾਪਿਤ ਹੈ।

(6) ਬੱਚੇ ਦੀ ਚਮੜੀ

1. ਇੱਕੋ ਉਤਪਾਦ ਦੇ ਆਰਮਰੇਸਟ, ਸਕਰੀਨ, ਅਤੇ ਸੀਟਾਂ ਆਕਾਰ, ਆਕਾਰ, ਉਚਾਈ ਅਤੇ ਨੀਚਤਾ ਵਿੱਚ ਇੱਕੋ ਜਿਹੀਆਂ ਹਨ, ਅਤੇ ਸੀਟ ਦੇ ਕੋਨੇ ਅਤੇ ਸਕਰੀਨ ਦੇ ਕੋਨੇ ਸੰਪੂਰਨਤਾ ਵਿੱਚ ਇੱਕੋ ਜਿਹੇ ਹਨ। ਸਕ੍ਰੀਨ ਲਾਈਨਾਂ ਸੀਟ ਲਾਈਨਾਂ ਨਾਲ ਇਕਸਾਰ ਹੁੰਦੀਆਂ ਹਨ, ਅਤੇ ਜੋੜ ਸੰਖੇਪ ਹੁੰਦੇ ਹਨ।

2. ਅੱਗੇ ਅਤੇ ਪਿੱਛੇ ਤੋਂ ਪਿੱਛੇ ਵੱਲ ਧਿਆਨ ਦਿਓ, ਅਤੇ ਸੀਟ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਉਸੇ ਖਿਤਿਜੀ ਸਮਤਲ ਵਿੱਚ ਦੇਖੋ ਜਿਵੇਂ ਸੀਟ ਦੇ ਸਾਹਮਣੇ ਸੀਟ ਦੀ ਸਤ੍ਹਾ। ਬੇਨਿਯਮੀਆਂ ਇਕਸਾਰ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ।

3. ਕੋਈ ਫਲੋਟਿੰਗ ਨਹੁੰ, ਵਰਚੁਅਲ ਨਹੁੰ ਅਤੇ ਟੁੱਟੇ ਹੋਏ ਨਹੁੰ ਨਹੀਂ;

4. ਪਿਛਲੇ ਫੈਬਰਿਕ ਦੀ ਸੀਮ ਸਕ੍ਰੀਨ ਫੈਬਰਿਕ ਦੀ ਸੀਮ ਨਾਲ ਇਕਸਾਰ ਹੁੰਦੀ ਹੈ, ਕਿਨਾਰੇ ਸਿੱਧੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਸਕ੍ਰੀਨ ਦੀ ਗਰਦਨ ਦਾ ਪਿਛਲਾ ਹਿੱਸਾ ਭਰਿਆ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਝੁਰੜੀਆਂ ਨਹੀਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ।

5. ਜਿੱਥੇ ਥੱਲੇ ਵਾਲਾ ਕੱਪੜਾ ਢੱਕਿਆ ਹੋਇਆ ਹੈ, ਉੱਥੇ ਵਾਧੂ ਸਪੰਜ ਅਤੇ ਸਪਰੇਅ ਕਪਾਹ ਨੂੰ ਕੱਟ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ।

6. ਨਹੁੰ ਇੱਕ ਸਿੱਧੀ ਲਾਈਨ ਵਿੱਚ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਅਤੇ ਨਹੁੰਆਂ ਵਿਚਕਾਰ ਦੂਰੀ ਲਗਭਗ 2cm ਹੈ।

7. ਹੇਠਲੀ ਸਤ੍ਹਾ ਨੂੰ ਸਮਤਲ ਰੱਖੋ, ਨਹੁੰਆਂ ਨੂੰ ਨੰਗਾ ਨਾ ਕਰੋ ਜਾਂ ਨਹੁੰ ਨਾ ਤੋੜੋ, ਅਤੇ ਆਪਣੇ ਹੱਥਾਂ ਨੂੰ ਆਪਣੇ ਹੱਥਾਂ ਨਾਲ ਛੂਹ ਕੇ ਨੁਕਸਾਨ ਨਾ ਕਰੋ।

(7) ਲੇਬਲਿੰਗ

1. ਲੇਬਲਿੰਗ ਸਮੱਗਰੀ ਗਲਤ ਜਾਂ ਅਸਪਸ਼ਟ ਨਹੀਂ ਹੋ ਸਕਦੀ;

2. ਉਤਪਾਦ 'ਤੇ ਉਤਪਾਦ ਯੋਗਤਾ ਲੇਬਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ;

3. ਭਾਗਾਂ ਦੇ ਡਿਜੀਟਲ ਜਾਂ ਅੱਖਰ ਲੇਬਲ ਨੂੰ ਖੁੰਝਾਇਆ ਜਾਂ ਗਲਤ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ।

4. ਉਤਪਾਦ ਵਿੱਚ ਚੇਤਾਵਨੀ ਲੇਬਲ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ (ਜਿਵੇਂ ਕਿ ਸਾਵਧਾਨ ਅਤੇ ਹਲਕੇ ਲੇਬਲ, ਨਾਜ਼ੁਕ ਲੇਬਲ, ਨਮੀ-ਪ੍ਰੂਫ਼ ਲੇਬਲ, ਆਦਿ)।

(8) ਸਹਾਇਕ ਪੈਕੇਜ

1. ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਸਹੀ ਅਤੇ ਅਸਲ ਲੋੜਾਂ ਦੇ ਅਨੁਕੂਲ ਹਨ;

2. ਹਾਰਡਵੇਅਰ ਦੀਆਂ ਵੱਖ-ਵੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਮਿਲਾਇਆ ਅਤੇ ਪੈਕ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ (ਜਿਵੇਂ ਕਿ ਮੀਟ੍ਰਿਕ ਅਤੇ ਇੰਪੀਰੀਅਲ);

3. ਹਾਰਡਵੇਅਰ ਉਪਕਰਣ ਜੰਗਾਲ ਜਾਂ ਧੱਬੇਦਾਰ ਨਹੀਂ ਹੋ ਸਕਦੇ;

4. ਲੱਕੜ ਦੇ ਉਪਕਰਣਾਂ ਵਿੱਚ ਕੀੜਾ ਜਾਂ ਉੱਲੀ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ;

5. ਐਕਸੈਸਰੀਜ਼ ਨੂੰ ਖੁੰਝਾਇਆ ਜਾਂ ਓਵਰਪਲੇ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ।

(9) ਹਦਾਇਤ ਮੈਨੂਅਲ

1. ਮੈਨੂਅਲ ਸਪੱਸ਼ਟ ਅਤੇ ਸਮਝਣ ਵਿੱਚ ਆਸਾਨ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਜੋ ਗਾਹਕ ਮੈਨੂਅਲ ਦੇ ਅਨੁਸਾਰ ਉਤਪਾਦ ਨੂੰ ਇਕੱਠਾ ਕਰ ਸਕਣ, ਅਤੇ ਅਸੈਂਬਲੀ ਦੇ ਕੁਝ ਮੁੱਖ ਹਿੱਸਿਆਂ ਲਈ ਨਿਰਦੇਸ਼ਾਂ 'ਤੇ ਵਿਸਫੋਟ ਚਿੱਤਰ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।

2. ਮੈਨੂਅਲ 'ਤੇ ਹਾਰਡਵੇਅਰ, ਭਾਸ਼ਾ, ਕੰਪੋਨੈਂਟ ਸਾਈਜ਼, ਆਦਿ ਜਾਣਕਾਰੀ ਦੇ ਨਾਲ ਇਕਸਾਰ ਹਨ।

3. ਮੈਨੂਅਲ ਨੂੰ ਗੁੰਮ ਹੋਏ ਪੰਨਿਆਂ, ਭਾਰੀ ਪੰਨਿਆਂ, ਜਾਂ ਖਰਾਬ ਹੋਣ ਨਾਲ ਪ੍ਰਿੰਟ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

4. ਉਤਪਾਦਸੁਰੱਖਿਆ ਜਾਂਚ ਲੋੜਾਂਸੋਫੇ ਲਈ

(1) ਫੈਬਰਿਕ ਟੈਸਟਿੰਗ ਲੋੜਾਂ

1. ਚਮੜਾ: ਸਾਰੀਆਂ ਸਤਹ ਕੋਟਿੰਗਾਂ ਦੀ ਕੁੱਲ ਲੀਡ ਸਮੱਗਰੀ 40PPM ਤੋਂ ਘੱਟ ਹੈ, ਅੰਡਰਲਾਈੰਗ ਸਮੱਗਰੀ ਦੀ ਭਾਰੀ ਧਾਤੂ ਸਮੱਗਰੀ ਦੀ ਕੁੱਲ ਲੀਡ ਸਮੱਗਰੀ 100PPM ਤੋਂ ਘੱਟ ਹੈ, ਅਤੇ ਅੰਡਰਲਾਈੰਗ ਸਮੱਗਰੀ ਦੀ ਘੁਲਣਸ਼ੀਲ ਲੀਡ ਸਮੱਗਰੀ 90PPM ਤੋਂ ਘੱਟ ਹੈ।

2. ਚਮੜੇ/ਫੈਬਰਿਕ ਦਾ ਟੈਨਸਾਈਲ ਟੈਸਟ: ਬੇਤਰਤੀਬੇ ਤੌਰ 'ਤੇ 5 ਟੁਕੜਿਆਂ ਤੋਂ ਘੱਟ ਨਾ ਲਓ (ਵਾਰਪ ਅਤੇ ਵੇਫਟ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ) ਅਤੇ ਉਹਨਾਂ ਨੂੰ 3*4-ਇੰਚ ਦੇ ਨਮੂਨਿਆਂ ਵਿੱਚ ਕੱਟੋ। ਹਰੇਕ ਟੁਕੜੇ ਦਾ ਟੈਂਸਿਲ ਟੈਸਟ 50lbs ਤੋਂ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

3. ਚਮੜਾ/ਫੈਬਰਿਕ ਰੰਗ ਦੀ ਸਥਿਰਤਾ ਟੈਸਟ: ਸੁੱਕਾ ਰਗੜ ≥4.0, ਗਿੱਲਾ ਰਗੜ ≥3.0;

4. ਚਮੜਾ/ਫੈਬਰਿਕ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਟੈਸਟ: H-18 ਪੀਸਣ ਵਾਲਾ ਪਹੀਆ 300 ਘੁੰਮਦਾ ਹੈ, ਫੈਬਰਿਕ ਨੂੰ ਪਹਿਨਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ, ਅਤੇ ਨੁਕਸਾਨ <10% ਹੈ

5. ਸੀਮ ਤਾਕਤ ਦਾ ਟੈਸਟ: ਸੀਮ ਦੀ ਤਾਕਤ ≥30lbs ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

(2) ਫੋਮ ਟੈਸਟ

1. ਫੋਮ ਅੱਗ ਪ੍ਰਤੀਰੋਧ ਟੈਸਟ: ਨਮੂਨੇ ਦਾ ਆਕਾਰ ਲੰਬਾਈ, ਚੌੜਾਈ ਅਤੇ ਉਚਾਈ ਵਿੱਚ 12*4*0.5 ਇੰਚ ਹੈ, ਅਤੇ 10 ਨਮੂਨੇ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ 5 24 ਘੰਟਿਆਂ ਲਈ ਉਮਰ ਦੇ ਹਨ; ਫਿਰ 12 ਸਕਿੰਟ ਲਈ ਅੱਗ ਲਗਾਓ ਅਤੇ ਸਾੜੋ, ਲਾਟ ਦੀ ਉਚਾਈ 0.75 ਇੰਚ ਹੈ, ਅਤੇ ਜਲਣ ਤੋਂ ਬਾਅਦ ਸਾੜੀ ਗਈ ਝੱਗ ਦੀ ਲੰਬਾਈ ਰਿਕਾਰਡ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇੱਕ ਨਮੂਨੇ ਦੀ ਬਲਨ ਦੀ ਲੰਬਾਈ <8 ਇੰਚ ਹੈ, ਅਤੇ 10 ਨਮੂਨਿਆਂ ਦੀ ਔਸਤ ਬਲਨ ਲੰਬਾਈ <6 ਇੰਚ ਹੈ।

2. ਫੋਮ ਸਮੋਕ-ਪਰੂਫ ਟੈਸਟ: ਇਹ ਅੱਗ ਦੇ ਸਰੋਤ ਵਜੋਂ ਲਾਈਟ ਸਿਗਰੇਟਾਂ ਦੇ ਨਾਲ ਅਪਹੋਲਸਟਰਡ ਫਰਨੀਚਰ ਸਮੱਗਰੀ ਦੀਆਂ ਲਾਟ-ਰੋਧਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਢੁਕਵਾਂ ਹੈ। ਸਮੋਕ-ਪ੍ਰੂਫ ਟੈਸਟ ਤੋਂ ਬਾਅਦ ਭਾਰ ਘਟਾਉਣਾ ≥80% ਨਹੀਂ ਹੋ ਸਕਦਾ।

(3) ਹਾਰਡਵੇਅਰ ਟੈਸਟਿੰਗ

1. ਪੇਚ ਦੀ ਤਾਕਤ ਦੀ ਜਾਂਚ: M6 ਪੇਚ ਦੀ ਤਨਾਅ ਦੀ ਤਾਕਤ ≥1100lbs ਹੈ, ਅਤੇ M8 ਪੇਚ ਦੀ ਤਣਾਅ ਸ਼ਕਤੀ ≥1700lbs ਹੈ।;

2. ਲੂਣ ਸਪਰੇਅ ਟੈਸਟ:

1% ਨਮਕ ਵਾਲੇ ਪਾਣੀ, 27 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਦੇ ਸਥਿਰ ਤਾਪਮਾਨ ਅਤੇ 70% -80% ਦੀ ਨਮੀ ਦੇ ਨਾਲ ਇੱਕ ਨਮਕ ਸਪਰੇਅ ਟੈਸਟਰ ਦੀ ਵਰਤੋਂ ਕਰੋ। 24 ਘੰਟਿਆਂ ਲਈ ਸਪਰੇਅ ਕਰੋ. ਸਪਰੇਅ ਖਤਮ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਨਮੂਨੇ ਦੀ ਸਤਹ ਨੂੰ ਪਾਣੀ ਨਾਲ ਨਰਮੀ ਨਾਲ ਕੁਰਲੀ ਕਰੋ। ਸੁਕਾਉਣ ਤੋਂ ਬਾਅਦ, ਸਤ੍ਹਾ 'ਤੇ ਸਪੱਸ਼ਟ ਜੰਗਾਲ ਦੇ ਚਟਾਕ, ਖੋਰ ਅਤੇ ਹੋਰ ਵਰਤਾਰੇ ਨਹੀਂ ਹੋਣੇ ਚਾਹੀਦੇ.

(4) ਪੇਂਟ

1. ਸਾਰੇ ਪਹੁੰਚਯੋਗ ਸਤਹ ਪੇਂਟ ਦੀ ਲੀਡ ਸਮੱਗਰੀ ≤90PPM ਹੈ;

2. ਨਮੂਨੇ ਦੇ ਪੇਂਟ ਦੀ ਸਤਹ ਨੂੰ ਸੌ ਗਰਿੱਡ ਟੈਸਟ ਪਾਸ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਪੇਂਟ ਦਾ ਕੋਈ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

3. ਪੇਂਟ ਫਿਲਮ ਗਰਮੀ ਅਤੇ ਨਮੀ ਪ੍ਰਤੀ ਰੋਧਕ ਹੈ, 20 ਮਿੰਟ, 70℃। ਪੱਧਰ 3 ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ

(5) ਸਥਿਰਤਾ ਟੈਸਟ

1. ਫਰੰਟ ਸਥਿਰਤਾ: ਸਿੰਗਲ-ਸੀਟ ਵਾਲੇ ਸੋਫੇ ਨੂੰ ਹਰੀਜੱਟਲ ਜ਼ਮੀਨ 'ਤੇ ਰੱਖੋ। ਵਿਵਸਥਿਤ ਫੰਕਸ਼ਨਾਂ ਵਾਲੇ ਲੋਕਾਂ ਲਈ, ਸੀਟ ਨੂੰ ਸਭ ਤੋਂ ਅਸਥਿਰ ਸਥਿਤੀ ਵਿੱਚ ਐਡਜਸਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਜਦੋਂ ਖਿਤਿਜੀ ਤਣਾਅ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਪਾਸੇ ਦੇ ਫਿਸਲਣ ਨੂੰ ਰੋਕਣ ਲਈ ਟੈਸਟ ਦਿਸ਼ਾ ਵਿੱਚ ਸਪੋਰਟ ਪੈਰ 'ਤੇ ਲੱਕੜ ਦੀ ਪੱਟੀ ਰੱਖੋ। ਨਮੂਨੇ ਨੂੰ ਟਿਪਿੰਗ ਤੋਂ ਰੋਕਣ ਲਈ ਲੱਕੜ ਦੀ ਪੱਟੀ ਦੀ ਉਚਾਈ 1 ਇੰਚ ਜਿੰਨੀ ਘੱਟ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ; ਸਥਿਰ ਬਿੰਦੂ: ਪਹਿਲਾਂ ਇੱਕ ਨਿਸ਼ਾਨ ਬਣਾਉਣ ਲਈ ਗੱਦੀ ਦੀ ਚੌੜਾਈ ਦਾ ਕੇਂਦਰ ਬਿੰਦੂ ਲੱਭੋ, ਅਤੇ ਫਿਰ ਇੱਕ ਨਿਸ਼ਾਨ ਬਣਾਉਣ ਲਈ ਗੱਦੀ ਦੇ ਅਗਲੇ ਸਿਰੇ 'ਤੇ 2.4-ਇੰਚ ਦੀ ਸਥਿਤੀ ਲੱਭੋ, ਅਤੇ 173lbs ਦਾ ਬਲ ਲੰਬਕਾਰੀ ਤੌਰ 'ਤੇ ਹੇਠਾਂ ਵੱਲ ਲਗਾਓ ਜਿੱਥੇ ਦੋ ਪੁਆਇੰਟ ਮਿਲਦੇ ਹਨ, ਅਤੇ ਫਿਰ ਇੱਕ 4 ਖਿਤਿਜੀ ਅੱਗੇ ਲਾਗੂ ਕਰੋ। 5lbs ਦੀ ਤਨਾਅ ਸ਼ਕਤੀ, ਨਿਰਣੇ ਦੀ ਸਥਿਤੀ: ਪੂਰੀ ਜਾਂਚ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਉਤਪਾਦ ਉਲਟ ਨਹੀਂ ਹੁੰਦਾ, ਜਿਸ ਨੂੰ ਟੈਸਟ ਪਾਸ ਕੀਤਾ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ।

2. ਰੀਅਰ ਸਥਿਰਤਾ ਟੈਸਟ: ਟੈਸਟ ਤੋਂ ਬਾਅਦ ਸਥਿਰਤਾ ਲਈ ਸਟੈਂਡਰਡ 13 ਡਿਸਕਾਂ ਦੀ ਵਰਤੋਂ ਵਾਰੀ-ਵਾਰੀ ਅਤੇ ਬੈਕਰੇਸਟ ਦੇ ਨੇੜੇ ਕਰਨ ਲਈ ਕਰੋ। ਸਾਰੀਆਂ 13 ਡਿਸਕਾਂ ਨੂੰ ਸਟੈਕ ਕੀਤੇ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਪਿਛਲੀ ਸੀਟ ਯੋਗ ਹੋ ਜਾਵੇਗੀ ਜੇਕਰ ਕੋਈ ਉਲਟਾਉਣ ਵਾਲੀ ਘਟਨਾ ਨਹੀਂ ਹੈ।

(6) ਆਰਮਰੇਸਟ ਤਾਕਤ ਟੈਸਟ

1. armrests ਦੀ ਲੰਬਕਾਰੀ ਤਾਕਤ ਟੈਸਟ: ਇਹ ਟੈਸਟ armrests ਦੇ ਨਾਲ ਸੋਫਾ ਸੀਟਾਂ 'ਤੇ ਉਦੇਸ਼ ਹੈ. ਟੈਸਟ ਪਲੇਟਫਾਰਮ 'ਤੇ ਸੋਫੇ ਦੀਆਂ ਸੀਟਾਂ ਨੂੰ ਫਿਕਸ ਕਰੋ, ਉਹਨਾਂ ਦੀ ਸੁਤੰਤਰ ਗਤੀ 'ਤੇ ਪਾਬੰਦੀ ਲਗਾਓ, ਵੱਖ-ਵੱਖ ਫੰਕਸ਼ਨਾਂ ਨੂੰ ਆਮ ਵਰਤੋਂ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਵਿਵਸਥਿਤ ਕਰੋ, ਅਤੇ ਆਰਮਰੈਸਟ ਦੇ ਸਭ ਤੋਂ ਕਮਜ਼ੋਰ ਹਿੱਸੇ (5-ਇੰਚ ਲੰਬੇ ਯੰਤਰ ਦੇ ਨਾਲ ਆਰਮਰੈਸਟ 'ਤੇ ਸਥਾਪਤ) ਲਈ 200lbs ਦਾ ਬਲ ਖੜ੍ਹਵੇਂ ਰੂਪ ਵਿੱਚ ਲਾਗੂ ਕਰੋ। ਇੱਕ ਮਿੰਟ ਲਈ, ਅਤੇ ਫਿਰ ਇਹ ਜਾਂਚ ਕਰਨ ਲਈ ਬਲ ਹਟਾਓ ਕਿ ਸੋਫੇ ਨੂੰ ਨੁਕਸਾਨ ਨਹੀਂ ਪਹੁੰਚਾਇਆ ਜਾ ਸਕਦਾ। ਇੱਕ ਹੋਰ ਤਸਦੀਕ ਟੈਸਟ ਕਰੋ, ਅਤੇ ਇੱਕ ਮਿੰਟ ਲਈ ਸਭ ਤੋਂ ਕਮਜ਼ੋਰ ਹਿੱਸੇ 'ਤੇ 300lbs ਦਾ ਜ਼ੋਰ ਲਗਾਓ। ਅਨਲੋਡਿੰਗ ਫੋਰਸ ਉਤਪਾਦ ਨੂੰ ਕੁਝ ਫੰਕਸ਼ਨਾਂ ਨੂੰ ਗੁਆਉਣ ਦੀ ਆਗਿਆ ਦੇ ਸਕਦੀ ਹੈ. ਪਰ ਕੋਈ ਵੱਡੀ ਢਾਂਚਾਗਤ ਤਬਦੀਲੀਆਂ ਨਹੀਂ ਹੋ ਸਕਦੀਆਂ।

2. ਆਰਮਰੇਸਟਸ ਦੀ ਹਰੀਜੱਟਲ ਤਾਕਤ ਟੈਸਟ: ਕੁਰਸੀ ਨੂੰ ਖਿਤਿਜੀ ਹਿਲਾਉਣ ਅਤੇ ਉਲਟਣ ਤੋਂ ਰੋਕਣ ਲਈ ਟੈਸਟ ਪਲੇਟਫਾਰਮ 'ਤੇ ਸੋਫਾ ਸੀਟ ਨੂੰ ਫਿਕਸ ਕਰੋ, ਪਰ ਆਰਮਰੇਸਟਾਂ ਦੀ ਗਤੀਵਿਧੀ ਨੂੰ ਸੀਮਤ ਨਾ ਕਰਨ ਲਈ, ਫੰਕਸ਼ਨਾਂ ਨੂੰ ਵਰਤੋਂ ਦੀਆਂ ਆਮ ਸਥਿਤੀਆਂ ਵਿੱਚ ਅਨੁਕੂਲਿਤ ਕਰੋ, ਅਤੇ ਇੱਕ ਤਾਕਤ ਲਾਗੂ ਕਰੋ। 100lbs ਹਰੀਜੱਟਲੀ armrests (armrests 'ਤੇ 1 ਇੰਚ ਚੌੜੀ ਮਾਊਟ ਇੱਕ ਜੰਤਰ ਦੇ ਨਾਲ) ਦੀ ਸਭ ਤੋਂ ਕਮਜ਼ੋਰ ਸਥਿਤੀ ਵਿੱਚ ਇੱਕ ਲਈ ਮਿੰਟ, ਅਤੇ ਫਿਰ ਜਾਂਚ ਕਰਨ ਲਈ ਫੋਰਸ ਨੂੰ ਹਟਾਓ, ਉਤਪਾਦ ਵਿੱਚ ਫੰਕਸ਼ਨ ਜਾਂ ਕੋਈ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋ ਸਕਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਇੱਕ ਤਸਦੀਕ ਟੈਸਟ ਕਰੋ, ਇੱਕ ਮਿੰਟ ਲਈ ਸਭ ਤੋਂ ਕਮਜ਼ੋਰ ਸਥਿਤੀ ਵਿੱਚ ਖਿਤਿਜੀ ਤੌਰ 'ਤੇ 150lbs ਦਾ ਬਲ ਵੀ ਲਗਾਓ, ਅਤੇ ਫਿਰ ਬਲ ਨੂੰ ਹਟਾਓ ਜਾਂਚ ਕਰੋ, ਉਤਪਾਦ ਇਜਾਜ਼ਤ ਦਿੰਦਾ ਹੈ ਕੁਝ ਫੰਕਸ਼ਨ ਖਤਮ ਹੋ ਜਾਂਦੇ ਹਨ ਪਰ ਕੋਈ ਵੱਡੀ ਢਾਂਚਾਗਤ ਤਬਦੀਲੀਆਂ ਨਹੀਂ ਹੋ ਸਕਦੀਆਂ।

(7) ਗਤੀਸ਼ੀਲ ਪ੍ਰਭਾਵ ਟੈਸਟ

1. ਸੋਫੇ ਨੂੰ ਟੈਸਟ ਪਲੇਟਫਾਰਮ 'ਤੇ ਰੱਖੋ ਅਤੇ ਗੱਦੀ ਦੀ ਉਚਾਈ ਤੋਂ 6 ਇੰਚ ਦੂਰ ਸਥਿਤੀ ਤੋਂ ਸੁਤੰਤਰ ਤੌਰ 'ਤੇ ਡਿੱਗਣ ਲਈ 225lbs ਸੈਂਡਬੈਗ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਪਤਝੜ ਦੌਰਾਨ ਰੇਤ ਦਾ ਥੈਲਾ ਸੋਫੇ ਦੇ ਪਿਛਲੇ ਹਿੱਸੇ ਨੂੰ ਨਹੀਂ ਛੂਹ ਸਕਦਾ। ਫਿਰ ਰੇਤ ਦੇ ਥੈਲੇ ਨੂੰ ਹਟਾਓ ਅਤੇ ਜਾਂਚ ਕਰੋ ਕਿ ਉਤਪਾਦ ਵਿੱਚ ਫੰਕਸ਼ਨ ਜਾਂ ਢਾਂਚਾਗਤ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋ ਸਕਦਾ ਹੈ। ਫਿਰ ਇੱਕ ਤਸਦੀਕ ਟੈਸਟ ਕਰੋ, ਗੱਦੀ ਦੀ ਉਚਾਈ ਤੋਂ 6 ਇੰਚ ਦੂਰ ਸਥਿਤੀ ਤੋਂ ਸੁਤੰਤਰ ਤੌਰ 'ਤੇ ਡਿੱਗਣ ਲਈ 300lbs ਦੇ ਸੈਂਡਬੈਗ ਦੀ ਵਰਤੋਂ ਕਰੋ, ਅਤੇ ਫਿਰ ਰੇਤ ਦੇ ਬੈਗ ਨੂੰ ਹਟਾਓ ਅਤੇ ਜਾਂਚ ਕਰੋ ਕਿ ਉਤਪਾਦ ਨੂੰ ਕੁਝ ਕਾਰਜਸ਼ੀਲ ਨੁਕਸਾਨ ਹੋਣ ਦੀ ਇਜਾਜ਼ਤ ਹੈ, ਪਰ ਕੋਈ ਵੱਡੀ ਢਾਂਚਾਗਤ ਤਬਦੀਲੀਆਂ ਨਹੀਂ ਹੋ ਸਕਦੀਆਂ। ਵਾਪਰਦਾ ਹੈ.

(8) ਸੋਫਾ ਪੈਰ ਦੀ ਤਾਕਤ ਦਾ ਟੈਸਟ

1. ਜਾਂਚ ਲਈ ਸੋਫੇ ਦੇ ਪੈਰਾਂ ਵਿੱਚੋਂ ਇੱਕ ਦੀ ਚੋਣ ਕਰੋ, ਅਤੇ ਇੱਕ ਮਿੰਟ ਲਈ ਸੋਫੇ ਦੇ ਪੈਰਾਂ ਦੇ ਅੱਗੇ, ਪਿੱਛੇ ਅਤੇ ਖੱਬੇ ਪਾਸੇ 75lbs ਦਾ ਬਲ ਲਗਾਓ, ਤਾਂ ਜੋ ਸੋਫੇ ਦੇ ਪੈਰ ਢਿੱਲੇ ਅਤੇ ਡਿੱਗ ਨਾ ਸਕਣ।

(9) ਡਰਾਪ ਬਾਕਸ ਟੈਸਟ

1. ਡ੍ਰੌਪ ਬਾਕਸ ਦੀਆਂ ਲੋੜਾਂ: ਇੱਕ ਬਿੰਦੂ, ਤਿੰਨ ਪਾਸੇ ਅਤੇ ਛੇ ਪਾਸੇ;

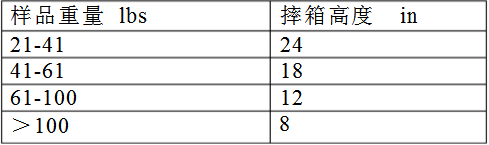

2,

5. ਸੋਫੇ ਲਈ ਉਤਪਾਦ ਪੈਕਜਿੰਗ ਨਿਰੀਖਣ ਮਿਆਰ ਅਤੇ ਲੋੜਾਂ

(1) ਬਾਹਰੀ ਪੈਕੇਜਿੰਗ

1. ਆਕਾਰ, ਟਾਈਲ ਦੀ ਕਿਸਮ, ਟਾਈਲ ਦੀ ਦਿਸ਼ਾ, ਰੰਗ ਲੇਬਲ, ਲੋਗੋ, ਅਤੇ ਪੇਪਰ ਨੰਬਰ ਆਰਡਰ ਜਾਣਕਾਰੀ ਦੀਆਂ ਲੋੜਾਂ ਨਾਲ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਬਾਹਰੀ ਬਕਸੇ ਦੇ ਨਿਸ਼ਾਨ ਦੀ ਸਮੱਗਰੀ ਮਾਰਕ ਦੀ ਜਾਣਕਾਰੀ ਨਾਲ ਇਕਸਾਰ ਹੈ;

3. ਇੱਕੋ ਬੈਚ ਦੇ ਡੱਬਿਆਂ ਵਿੱਚ ਕੋਈ ਸਪੱਸ਼ਟ ਰੰਗ ਅੰਤਰ ਨਹੀਂ ਹੋ ਸਕਦਾ ਹੈ।

4. ਡੱਬੇ ਦੇ ਬਾਹਰਲੇ ਪਾਸੇ ਕੋਈ ਨੁਕਸਾਨ ਜਾਂ ਧੱਬਾ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ।

5. ਜੋੜ 'ਤੇ ਵਿਸਕੋਸ ਅਤੇ ਲੱਕੜ ਦੇ ਫਰੇਮ ਦੀ ਮੇਖ ਪੱਕੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

(2) ਅੰਦਰੂਨੀ ਪੈਕੇਜਿੰਗ

1. ਪੈਕੇਜ ਦੇ ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਨੂੰ ਮੋਤੀ ਸੂਤੀ ਜਾਂ ਬੁਲਬੁਲਾ ਫਿਲਮ ਨਾਲ ਲਪੇਟਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਹਿੱਲਣ ਤੋਂ ਰੋਕਣ ਲਈ ਖਾਲੀਆਂ ਨੂੰ ਫਿਲਰਾਂ ਨਾਲ ਭਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਪੁਸ਼ਟੀ ਕਰੋ ਕਿ ਕੀ ਸਾਰੇ ਲੇਬਲ, ਟੈਗਸ, ਹਾਰਡਵੇਅਰ ਉਪਕਰਣ, ਆਦਿ ਸਹੀ ਹਨ;

3. ਗੈਰ-ਬੁਣੇ ਹੋਏ ਫੈਬਰਿਕ ਦੇ ਕਵਰ ਵਿੱਚ ਸਾਰੇ ਸੋਫ਼ਿਆਂ ਨੂੰ ਢੱਕਣਾ ਚਾਹੀਦਾ ਹੈ।

4. ਸੋਫੇ ਨੂੰ ਪਲਾਸਟਿਕ ਦੇ ਬੈਗ ਵਿੱਚ ਕੱਸ ਕੇ ਲਪੇਟੋ ਅਤੇ ਸੋਫੇ ਨੂੰ ਸਕਾਚ ਟੇਪ ਨਾਲ ਲਪੇਟੋ। ਟੇਪ ਦੀ ਸਫਾਈ ਵੱਲ ਧਿਆਨ ਦਿਓ.

ਪੋਸਟ ਟਾਈਮ: ਅਪ੍ਰੈਲ-17-2024