Część 1. Co to jest AQL?

AQL (akceptowalny poziom jakości) stanowi podstawę skorygowanego systemu próbkowania i stanowi górną granicę średniej procesu ciągłego przedkładania partii kontrolnych, która może zostać zaakceptowana przez dostawcę i żądającego. Średnia w procesie to średnia jakość serii kolejnych partii kontrolnych, wyrażona jako „Wskaźnik odrzuceń partii” lub „Wady na sto jednostek”. Związek między AQL a wielkością próby opiera się na jednym poziomie kontroli (trzy ogólne poziomy kontroli I, II i III oraz cztery specjalne poziomy kontroli S-1, S-2, S-3 i S-4) oraz stopniu łagodzenie (dotkliwość).

Na przykład partia produktu N=4000, uzgodniona AQL=1,5%, a wybrany poziom kontroli to II, kroki w celu ustalenia skorygowanego planu kontroli jednorazowej są następujące:

1) Zgodnie z tabelą GB2828-81 przykładowy kod zawartości to L;

2) Określ „normalny plan pobierania próbek”: liczba ocen z kwalifikacjami odpowiadających L i AQL=1,5% wynosi 7, liczba ocen bez zastrzeżeń wynosi 8, a zawartość próby wynosi n=200. Oznacza to, że z 4000 produktów pobiera się 200 próbek i wysyła do kontroli. Jeżeli liczba niekwalifikowanych produktów w tych 200 jest mniejsza lub równa 7, kwalifikuje się cała partia produktów; jeżeli jest większa lub równa 8, cała partia jest niekwalifikowana;

3) W ten sam sposób określ plan pobierania próbek „napinający”, „relaksujący” i „niezwykle relaksujący”;

4) Połączenie czterech planów pobierania próbek w jedno miejsce i wykorzystanie reguły dynamicznej konwersji (w systemie SAP termin reguła dynamicznej modyfikacji) stanowi „skorygowany jednorazowy plan pobierania próbek”;

5) Powyższe przykłady są zgodne ze standardem GB2828, który odpowiada ISO2859 (liczenie). W wersji 4.5B systemu SAP dostępna jest wersja ISO przykładowego schematu.

6) Można odwołać się do reguły dynamicznej modyfikacji „s01” w standardowym systemie SAP 4.5B, która jest stosunkowo jasna.

Część 2. Praktyczna wiedza AQL

1. Przegląd inspekcji AQL

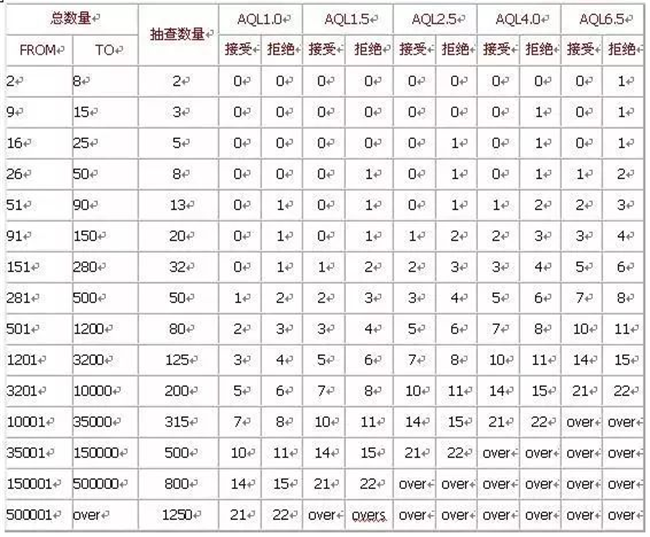

AQL: to skrót angielskiego średniego poziomu jakości, czyli średniego poziomu jakości. Jest to parametr kontroli, a nie standard. Podczas kontroli ustalana jest wielkość próbek oraz ilość produktów zakwalifikowanych i niekwalifikowanych ze względu na: zakres partii, poziom kontroli oraz wartość AQL. Kontrola jakości odzieży przyjmuje jednorazowy plan pobierania próbek, kwalifikowany poziom jakości (AQL) partii odzieży wynosi 2,5, poziom kontroli to ogólny poziom kontroli, a rygorystyczność kontroli to normalna kontrola. Plan pobierania próbek przedstawiono w tabeli:

Plan pobierania próbek w ramach normalnej inspekcji jest następujący: (AQL-2.5 i AQL-4.0)

2. Elementy kontroli odzieży

1. Kontrola wymiarów i wyglądu: — Tabela wymiarów i wyglądu

1) Kluczowe punkty dotyczące rozmiaru — Długość kołnierza (splot płócienny), szerokość kołnierza, obwód kołnierza (dzianiny), rozłożenie kołnierza (dzianiny) w biuście, rozcięcie rękawa (długi rękaw), długość rękawa (do krawędzi rękawa), długość tyłu (splot gładki) Pomiar pośrodku (dzianina) / pomiar górnej części ramion, talia, dolna część bioder, fala z przodu, falbana z tyłu, otwór na zamek błyskawiczny, rozcięcie u dołu, obwód wewnętrzny / połowa tyłu w połowie długości inna (pojedyncza sztuka/zestaw), ubranie w pozycji pionowej, rozmiar spodni.

2) Niekrytyczne punkty wymiarowe — niekrytyczne punkty wymiarowe, takie jak minimalny must-have, wysokość ramion, biust, rękawy, szerokość kołnierza, rękawy, fale przednie i tylne, wewnętrzny obwód talii, obwód dolnej części bioder, płaska kieszeń, rozcięcie .

2. Kontrola wad: Wygląd, kształt, ubiór i stwierdzone wady każdej odzieży klasyfikowane są oddzielnie.

W załączeniu treść wady.

Trzy. Cieniowanie

AQL to największa liczba punktów wad w 100 sztukach odzieży. Opiera się on na liczbie ocen z zastrzeżeniem Ac (szt.) po kontroli wyrywkowej, a średni poziom przetworzenia tej partii odzieży (szt.) uznaje się za zadowalający. Po osiągnięciu liczby ocen bez zastrzeżeń Re (sztuk) średni poziom przetwarzania tej partii odzieży (sztuk) uznaje się za poziom nie do zaakceptowania. Poniżej przedstawiono standardowe kryteria punktacji podczas procesu inspekcji:

1. Wady ogólne — Wychodząc od specyfikacji organizacyjnych i standardów jakościowych zamówienia, nie dochodzi do wykonania produktu, co ma wpływ na wygląd i wnętrze odzieży. Niekrytyczne punkty wymiarowe i wady ogólne mogą wyeliminować wpływ wad na wygląd i charakter odzieży podczas przeróbek. Jeśli odzież zostanie poddana ponownej obróbce z powodu tej wady, należy ją w 100% ponownie sprawdzić przed wysyłką, a inspektor może ograniczyć szczegółowe specyfikacje, kolory, rozmiary itp. w ramach kontroli. Trzy wady ogólne przekształcają się w jedną wadę poważną.

2. Poważne wady – wpływające na wygląd i kształt odzieży. Konsument, który kupi i zobaczy taką wadę, nie kupi już więcej towaru, a jeżeli wada będzie powodować dyskomfort w ubraniu za pierwszym razem lub po praniu, dokona zwrotu. Uszkodzenia, plamy, kolorowe paski, dziury, krytyczne punkty wymiarowe itp. są poważnymi wadami. W przypadku stwierdzenia poważnej wady, drugie ubranie zostaje uznane za niedopuszczalne lub niedopuszczalne.

Cztery. Trzyetapowa metoda kontroli (inspekcja przedprodukcyjna, inspekcja linii produkcyjnej na początku, kontrola produktu końcowego)

1. Kontrola przedprodukcyjna

Jest to inspekcja prenatalna mająca na celu sprawdzenie konkretnych specyfikacji lub ogólnych wymagań firmy. Celem tej inspekcji jest: ubieranie, pakowanie, znaki towarowe, drukowane wzory, standardy kolorów, ponowne sprawdzenie arkusza specyfikacji i wszystkich istotnych informacji, wyraźne przed wycięciem treść.

2. Kontrola podczas produkcji

Po zatwierdzeniu pierwszej lub pierwszej partii wyrobów gotowych należy sprawdzić wyroby gotowe poprzez pobranie próbek i sprawdzić zawartość: rozmiar, kolor, wzór, materiał, strukturę organizacyjną, wykonanie ręczne, znak towarowy gotowego produktu, cenę, opakowanie. Jeśli wystąpi jakiś problem, informacje należy zwrócić do działu Wytnij, uszyj, poproś o ponowne sprawdzenie i poprawienie.

3. Kontrola gotowego produktu

Ogólnie rzecz biorąc, co najmniej 80% produkcji zostało ukończone i zapakowane do wysyłki. Próbki do kontroli muszą być wybrane losowo spośród gotowej odzieży. Jeżeli kontrola nie powiedzie się, cała partia musi zostać skontrolowana w 100%, a produkty niezgodne zostaną poddane ponownej obróbce w fabryce. W protokole końcowym z kontroli określa się: 1. Pszenicę pudełkową zgodną z prawdą, 2. Masę brutto i wymiary kartonu, 3. Masę netto towaru, 4. Ostateczne dopasowanie wymiarowe i kolorystyczne.

Pięć. Wykrywanie igły

Z powodu złego zarządzania procesem produkcyjnym często dochodzi do łamania się igieł (w tym igieł do szycia, szpilek itp.) w wyrobach pikowanych, takich jak odzież. W latach 80. często zdarzały się urazy konsumentów spowodowane złamanymi igłami w odzieży, co skłoniło rząd do ogłoszenia przepisów chroniących prawa konsumentów w formie ustawodawstwa wzmacniającego kontrolę złamanych igieł. Zgodnie z przepisami, jeśli w produkowanych i dystrybuowanych produktach znajdują się połamane igły, producenci i sprzedawcy zostaną surowo ukarani, a jeśli wyrządzą szkodę konsumentom, otrzymają także odszkodowanie. Aby uniknąć strat ekonomicznych spowodowanych złamaniem igieł, importerzy odzieży nie tylko wymagają od producentów sprawdzania igieł przed opuszczeniem fabryki, ale także tworzą specjalne zakłady kontrolne do kontroli igieł. W przypadku produktów, które przeszły kontrolę igły, należy powiesić lub przytwierdzić znak kontroli igły.

Sześć. Testowanie odzieży

1. Należy wykazać, że tkanina została przetestowana

2. Test ubrań przeprowadza się w następujący sposób

1) Inspektor losowo wybiera z masy gotową odzież do testów

2) Wykonaj test na zestawie próbek odzieży tej samej jakości, co większość

3) Testowane w samej fabryce przy użyciu standardowej metody testowej prania odzieży

Końcowy eksperyment musi zostać osobiście sprawdzony przez inspektora, a w przypadku istnienia obiektów naruszających przepisy należy spisać szczegółowy protokół obserwacji.

Załącznik: lista usterek

1. Wady związane z wyglądem odzieży

■ Kolor tkaniny przekracza określony zakres lub przekracza dopuszczalny zakres na karcie kontrolnej

■ Folie/linie/widoczne akcesoria z wyraźną różnicą kolorów

■ Oczywista powierzchnia kulista 204. Wady druku

■ Brak koloru

■ Kolor nie jest w pełni pokryty

■ Błędna pisownia 1/16″* Kierunek wzoru nie jest zgodny ze specyfikacją 205. Paski są źle wyrównane, a gdy struktura organizacyjna wymaga wyrównania pasków, niewłaściwa 1/4

■ Niewspółosiowość większa niż 1/4″ (przy zapięciu lub rozpiętych spodniach)

■ Niewspółosiowość większa niż 1/8 cala, plisy lub elementu centralnego

▪ Przesunięte o więcej niż 1/8″, klapy torby i kieszeni 206. Tkanina wygięta lub skośna, boki nierówne z opatrunkiem większym niż 1/2″”,

▪ Pęknięta przędza, połamane końce (przędza), dziury spowodowane mniejszą liczbą igieł

■ Trwałe linie poziome i pionowe na tkaninie, łącznie ze szwami

■ Olej, brud widoczny na długości rękawa

■ W przypadku tkanin w kratę wygląd i skurcz zależą od sposobu cięcia (płaskie linie są wyrażone w kierunkach osnowy i wątku)

■ Wyraźnie widać szczeble i listwy, które w szerokim zakresie wpływają na wygląd

▪ Odsłonięty kolor podszewki

▪ Niewłaściwa osnowa, niewłaściwe opatrunki wątkowe (tkane), części zamienne

▪ Stosowanie lub zastępowanie niezatwierdzonych opatrunków, które wpływają na wygląd tkaniny, takich jak podkład papierowy itp.

▪ Brakuje lub są uszkodzone specjalne części zamienne opatrunku, w związku z czym nie można ich używać zgodnie z pierwotnymi wymaganiami, np. nie można zapiąć guzików, nie można zapiąć zamków błyskawicznych, a na metce z instrukcją każdego elementu odzieży nie wskazano elementów topliwych

▪ Każda struktura organizacyjna niekorzystnie wpływa na wygląd odzieży

■ Odwróć rękaw i przekręć

2. Przycisk

■ Brakujące gwoździe do guzików

■ zepsuty, uszkodzony, wadliwy, wręcz przeciwnie

■ Nie spełnia specyfikacji

s Przyciski są za duże lub za małe

■ Zadziory przy dziurce od guzika (spowodowane niewystarczającą szybkością noża)

▪ Nieprawidłowe lub nieprawidłowe położenie skutkujące deformacją

s Linie nie są dopasowane do koloru lub wyrównanie kolorów jest nieprawidłowe

■ Gęstość nici nie odpowiada właściwościom tkaniny

3. Podszewka papierowa

▪ Topliwa wyściółka papierowa musi pasować do każdego ubrania, a nie być piankowa lub marszczona

■ W przypadku ubrań z poduszkami na ramionach nie wyciągaj ich z rąbka

4. Zamek błyskawiczny

▪ Jakakolwiek niekompetencja funkcjonalna

■ Ściereczka po obu stronach nie pasuje do koloru zębów

▪ Zamek błyskawiczny jest zbyt ciasny lub zbyt luźny, co powoduje nierówne wybrzuszenia zamka błyskawicznego i kieszenie

■ Po rozpięciu zamka ubrania nie wyglądają dobrze

■ boczna taśma zamka błyskawicznego nie jest prosta

▪ Zamek kieszeni nie jest wystarczająco prosty, aby wybrzuszać górną połowę kieszeni

■ Nie można używać aluminiowego zamka błyskawicznego

■ Rozmiar i długość zamka nie odpowiadają długości miejsca użytkowania odzieży lub nie odpowiadają określonym wymaganiom

5. Odciski lub haczyki

▪ Brakujące gwoździe lub wbijanie gwoździ w niewłaściwym miejscu

■ Haczyki i odciski nie są wyśrodkowane, a po zamocowaniu punkty mocowania nie są proste

■ Nowe metalowe akcesoria, haczyki, oczka, naklejki, nity, żelazne guziki itp. nie są odporne na rdzę i nie są łatwe do czyszczenia

s Niewłaściwe specyfikacje i niedokładne umiejscowienie

6. Pasek

■ Kolor nie spełnia wymagań

▪ Przepustowość przekracza 1/4″ specyfikacji

■ Liczba dziurek na guziki nie jest zgodna z wymaganiami

■ Górne szwy paska są nierówne lub pomarszczone

▪ Brakuje zawleczki lub klamra nie jest mocna

■ Rozmiar klamry i paska nie pasuje

■ Długość paska musi odpowiadać ubraniu

■ W przypadku ubrań z nawiasami wewnętrzne nawiasy nie mogą być odsłonięte (rąbek)

■ Wszystkie metalowe akcesoria (oczka, haczyki, smycze, sprzączki) muszą być odporne na rdzę, zmywalne i suche

7. Umyj etykietę i napisz znak towarowy

■ Etykieta dotycząca prania nie jest logicznie napisana lub środki ostrożności są niejasne, a treść nie spełnia wymagań wszystkich klientów

▪ Niedokładne pochodzenie składu włókien i numer RN

▪ Lokalizacja znaku towarowego nie spełnia wymagań

■ Logo musi być w pełni widoczne, błąd położenia +-1/4″ 0,5 linii

8. Haczyki, nity, haczyki do guzików, guziki mają wady, uszkodzenia, niedokładne umiejscowienie i wyglądają nieestetycznie

9. Linia maszynowa

■ Igła na cal +2/-1 przekracza wymagania lub nie spełnia specyfikacji

■ Kształt i wzór ściegów nie spełniają wymagań, np. haoke nie jest wystarczająco mocny

■ Ścieg wsteczny, co najmniej 2-3 oczka, gdy nić jest odwrócona

■ Naprawić ściegi, powtórzyć nie mniej niż 1/2″ po obu stronach, oczka łańcuszka muszą być owinięte oczkami overlockowymi lub oczkami łańcuszkowymi, które można uwzględnić

▪ Wadliwe ściegi

■ Ścieg łańcuszkowy, obrzucanie, owerlok, łamanie, mniej, pomijanie ściegu

■ Ścieg blokujący, niedopuszczalne są przeskakiwane ściegi i zrywane nitki w krytycznych częściach każdego szwu o długości 6 cali

■ Pomiń ścieg do dziurki na guzik, przetnij, luźny ścieg, nie do końca pewny, niewłaściwa pozycja środkowa, luźny, nie wszystkie X ściegów zgodnie z wymaganiami

▪ Długość bariery, położenie, szerokość, gęstość ściegów nie spełniają wymagań lub są pominięte

■ Skręcanie i marszczenie ciemnych nici na skutek naprężenia

■ Nieregularne lub nierówne ściegi, słaba kontrola szwów

s Niekontrolowane ściegi

■ Specjalny rozmiar nici wpływa na trwałość odzieży

▪ Gdy nić do szycia jest zbyt naprężona, może to spowodować pęknięcie nici i materiału w normalnym stanie. Aby prawidłowo kontrolować długość włóczki, nić musi być rozciągnięta o 30%-35%

■ Oryginalna krawędź znajduje się poza ściegiem

▪ Ściegi nie są dobrze rozwarte

■ Mocno skręcone, gdy oczka z obu stron są zszyte, nie są one ułożone na tyle prosto, że spodnie nie są płaskie, a spodnie są skręcone

■ Długość gwintu jest dłuższa niż 1/2″

■ 0,5 oczka widoczne w ubraniu pod szydełkiem lub 1/2″ nad obszyciem:

■ Przerwany przewód, zewnętrzny 1/4″

■ Oczko górne, igły pojedyncze i podwójne, nie od stóp do głów, na jedno oczko 0,5 oczka, Haoke

■ Wszystkie linki samochodu powinny być skierowane bezpośrednio do ubrania, a nie skręcone i przekrzywione, są co najwyżej trzy miejsca, które nie są proste

■ Plisowany obszar szycia jest większy niż 1/4, wydajność wewnętrzna jest stała z wieloma igłami, a samochód zewnętrzny jest wyłączony

10. Opakowanie gotowego produktu

▪ Żadne prasowanie, składanie, wieszanie, torby plastikowe, torby i dopasowywanie nie spełniają wymagań

■ Złe prasowanie obejmuje aberrację chromatyczną, zorzę polarną, przebarwienia i inne wady

■ Naklejki z rozmiarami, metki z cenami i rozmiary wieszaków są niedostępne, nie na swoim miejscu lub poza specyfikacją

■ Każde opakowanie nie spełnia wymagań (wieszaki, torby, kartony, metki do pudełek)

▪ Niewłaściwe lub nielogiczne drukowanie, w tym metek z cenami, etykiet z rozmiarami wieszaków, kartonów opakowaniowych

■ Zawartość kartonu nie jest zgodna z głównym wykazem wad odzieży

11、Akcesoria

Akcesoria takie jak kolor, specyfikacja i wygląd nie spełniają wymagań. Takie jak paski naramienne, podszewki papierowe, gumki, zamki błyskawiczne, guziki itp.

12、Struktura

■ Przedni brzeg nie zlicowany 1/4″

■ Podszewka jest odsłonięta u góry

■ Nasadki i połączenia folii nie są proste i mają więcej niż 1/4″. Futerały, klatki na ramię

■ Długość łaty nie przekracza 1/4″

■ Kształt naklejki jest nieodpowiedni, przez co po naklejeniu wybrzusza się z obu stron

■ Niewłaściwe rozmieszczenie naklejek

■ Talia jest nieregularna lub szerokość odpowiedniej części przekracza 1/4″

■ Elastyczna taśma nie jest równomiernie rozłożona

■ Lewy i prawy ścieg nie może przekraczać 1/4″ wewnątrz i na zewnątrz spodenek, topów i spodni

▪ Kołnierzyk ze ściągaczem, szerokość nie większa niż 3/16″

■ Długie rękawy, dół i ściągacz pod szyją, szerokość nie większa niż 1/4″

■ Pozycja plisy nie przekracza 1/4″. Gdy zamek błyskawiczny jest zapięty, materiał nie jest zakryty lub zamek jest otwierany i zamykany nieprosto, a rękawy i mankiety są uszkodzone

■ Odsłonięte szwy na rękawach

■ Przesunięcie o więcej niż 1/4″ po zamocowaniu pod mankietem

▪ Coffey nie jest hetero

▪ Kraft jest przesunięty o więcej niż 1/4″ podczas zakładania rękawa

■ Płaszcz wewnętrzny, lewa rura do prawej rury, różnica lewego drążka do prawego drążka 1/8″ kierownica mniejsza niż 1/2″ specjalna szerokość kierownica 1/4″,

■ Różnica pomiędzy długością lewego i prawego rękawa wynosi ponad 1/2″

■ Nadmierne wybrzuszenie, marszczenie i skręcenie kołnierza (górna część kołnierza)

■ Końcówki kołnierzyka nie są jednolite lub mają zauważalny brak kształtu

■ Ponad 1/8″ po obu stronach kołnierza

▪ Opatrunek kołnierzyka jest zauważalnie nierówny, zbyt ciasny lub zbyt luźny

■ Szwy kołnierza są nierówne od góry do dołu, a wewnętrzna część kołnierza jest odsłonięta

■ Za kołnierzem punkt środkowy jest nieprawidłowy

■ Tylny środkowy kołnierz nie zakrywa kołnierza

■ Pokonaj nierówności, zniekształcenia i zły wygląd

■ Rozporek na brodzie jest niezrównoważony, większy niż 1/4″ w porównaniu ze ściegami na ramionach i przednimi kieszeniami

▪ Poziom kieszeni jest niezrównoważony, przesunięty o więcej niż 1/4″ od środka

■ Widoczne zagięcie, specyfikacja i waga poszetki nie odpowiadają przepisom, a wielkość kieszeni jest nieproporcjonalna

■ Narożniki klapy przekraczają kieszeń o 1/8″

■ Kształt jest inny lub torba jest wyraźnie przekrzywiona w poziomie, w lewo i w prawo

▪ Wyraźne nachylenie, 1/8″ od linii środkowej

■ Pozycja klamry powyżej 1/4″

■ Z kształtem, niewłaściwym kolorem

■ Kolor linii nie odpowiada temu

■ Pomarszczony lub nierówny

■ Więcej niż 1/4″

▪ Dół mankietu o różnej wielkości, przekrzywiony i o kiepskim wyglądzie

■ Obszycie dłuższe niż 1/2″ z lewej i prawej strony lub z przodu i z tyłu

■ Obszycia, gumki, wiązania po bokach, kołnierzyki, rękawy, rozcięcia na nogawki i rozcięcia w talii nie są wyrównane o więcej niż 1/8″

Czas publikacji: 8 sierpnia 2022 r