Inspekcja jest niedostępną częścią codziennej działalności, ale jaki jest profesjonalny proces i metoda inspekcji? Redakcja zebrała dla Ciebie odpowiednie zbiory profesjonalnej inspekcji FWW, dzięki którym Twoja kontrola towaru może być efektywniejsza!

Co to jest kontrola towarów (QC)

Personel zaangażowany w prace inspekcyjne określany jest zbiorczo mianem QC (skrót od Kontrolera Jakości).

Czynności kontrolne podejmowane przez QC nazywane są inspekcjami i są podzielone w zależności od strony powierzającej kontrolę jakości: istnieją 3 rodzaje: inspekcja pierwszej strony, inspekcja drugiej strony i inspekcja strony trzeciej: pierwszą stroną jest kontrola jakości zorganizowana przez producenta; strona trzecia Drugą stroną jest kontrola jakości wysłana przez firmę klienta;

Kontrola przez stronę trzecią powierzoną przez zewnętrzną agencję kontrolną dla klienta będącego drugą stroną. FWW świadczy usługi inspekcji stron trzecich

Usługa inspekcji świadczona przez FWW dzieli się na: inspekcję końcową FQC i kontrolę śródprodukcyjną On-line QC zgodnie z etapem kompletacji produktu. Pozostałe etapy to inspekcje w trakcie produkcji, czyli wczesne działania kontrolne pod kątem jakości produktu.

Wielkość próbki i dopuszczalny poziom (AQL)

Najbezpieczniejszym sposobem kontroli towarów jest sprawdzenie 100% wszystkich produktów, ale wymaga to dużo czasu na kontrolę kontroli jakości, szczególnie w przypadku dużych partii.

Jak zatem znaleźć rozsądny poziom pobierania próbek, aby zrównoważyć ryzyko jakościowe produktu i koszt kontroli jakości? Ten punkt równowagi to „wielkość próbki”. Przy regulowaniu liczby próbek kolejnym problemem, z którym musi się zmierzyć QC, jest znalezienie defektów w procesie kontroli pobierania próbek, ile defektów, ile defektów jest dopuszczalnych dla tej partii, ile defektów, czy dana przesyłka musi zostać zostać odrzucony? Jest to akceptowalny poziom (AQL: akceptowalny poziom jakości)

Poziom defektu (krytyczny, poważny, drobny)

Wady wykryte w trakcie kontroli zostaną podzielone na 3 stopnie w zależności od ich wagi:

Przykłady definicji klas Krytyczne (Cr.) wady śmiertelne mogą powodować potencjalne szkody dla organizmu ludzkiego lub naruszać przepisy i regulacje, takie jak ostre krawędzie, ostre kąty, upływ prądu itp. (zwykle problemy z kodem kreskowym będą definiowane jako Cr.) ; Produkty certyfikowane, nie mają większych (Ma.) poważnych wad, takich jak znak CE, niektórych ważnych funkcji lub wad wyglądu produktów, takich jak kubki termoizolacyjne, słaby nadruk logo itp. Drobne (Mi.) drobne wady, takie jak drobne wady wyglądu na produktach takich jak produkty Nieznaczne zadrapania na powierzchni, niewielki zły nadruk itp.

W normalnych okolicznościach doświadczony specjalista ds. kontroli jakości może samodzielnie określić klasyfikację usterek wykrytych podczas kontroli, zgodnie z powyższymi zasadami. Jednakże, aby mieć pewność, że wszystkie zaangażowane QC nie będą miały dwuznaczności w klasyfikacji wad, niektórzy klienci sporządzają Listę Klasyfikacji Wadliwych (Lista Klasyfikacji Wadliwych DCL), wymieniają wszystkie wady związane z produktem na liście klasyfikacji wad i wskazują poziom wady, przy którym należy ocenić każdą wadę. .

Korzystanie z tabeli planu pobierania próbek

Po wprowadzeniu pojęć wielkości próbki, AQL i poziomu defektów, rzeczywiste zastosowanie wymaga, aby kontrola jakości sprawdziła plan pobierania próbek. Łącznie używane są 2 formularze, pierwszy rozwiązuje problem, ile wad należy narysować, a drugi rozwiązuje problem, ile defektów można odrzucić.

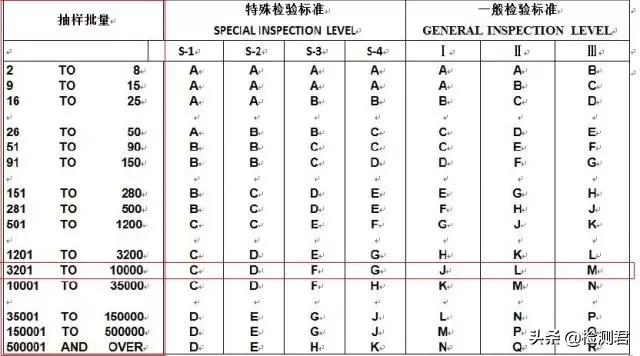

Krok 1: Sprawdź pierwszy formularz, znajdź kolumnę przedziału całkowitej ilości partii produktów w kolumnie „Partia próbki”, a następnie sprawdź poziomo kolumnę „Specjalny standard kontroli” i „Ogólny standard kontroli”, aby określić Ilość próbek; 2. Do pobierania próbek w ramach oględzin wizualnych stosuje się „Ogólny standard inspekcji”. Istnieje wiele ogólnych inspekcji, które są podzielone na trzy poziomy: poziom I, II i III. Im większa liczba, tym większa liczba próbek; 3. „Normę inspekcji” stosuje się do pobierania próbek kontroli funkcji i wielkości. Ogólna ilość kontroli jest niewielka, podzielona na 4 stopnie, S-1, S-2, S-3, S-4. Im większa liczba, tym większa liczba próbek.

Domyślna liczba próbek dla FWW to Poziom II, S-2. Jeżeli całkowita liczba produktów objętych tą inspekcją wynosi 5000 szt. (zakres 3201-10000), zgodnie z domyślnym standardem próbkowania FWW, kod próbkowania dla ogólnej kontroli (wyglądu) to L; kod próbkowania dla kontroli specjalnej (funkcji) to D

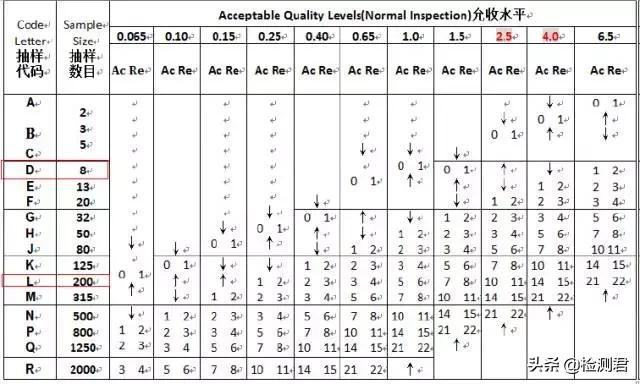

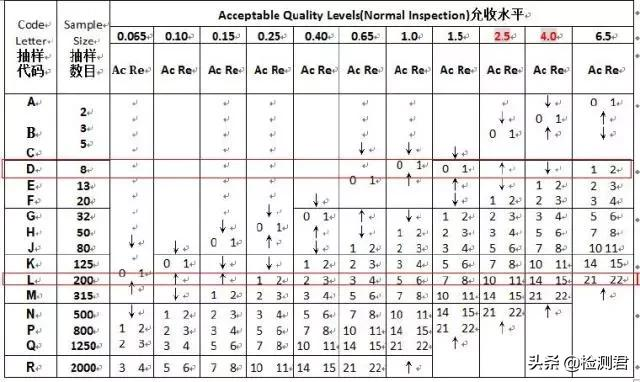

Drugim krokiem jest sprawdzenie drugiej tabeli, gdzie L odpowiada liczbie próbek wynoszącej 200szt; D odpowiada liczbie próbek wynoszącej 8szt.

Trzeci krok 1.W drugiej tabeli pod wartością każdego poziomu tolerancji znajdują się dwie kolumny Ac Re. Jeżeli łączna liczba takich wad jest ≤wartości AC, towar może zostać przyjęty; gdy łączna liczba takich wad ≥Re wartości, towar zostaje odrzucony. Ze względu na podobną zależność logiczną, wszystkie Re są o 1 większe niż Ac. Wartość 0 jest używana jako specjalny poziom akceptacji, który nie jest odzwierciedlony w tej tabeli. Oznacza to, że wada nie może istnieć. W przypadku wystąpienia 1 takiej wady towar zostanie odrzucony; 2. Domyślna lista AQL FWW to Cr. 0; Mama. 2,5; Mi. 4.0, jeżeli według tego poziomu akceptacji: L (200szt) odpowiada Ma. Ac Re wynoszący 10 11, czyli gdy łączna liczba wad głównych jest mniejsza lub równa 10, towar może zostać przyjęty; gdy łączna liczba wad wynosi ≥ 11, towar zostaje odrzucony. Podobnie Ac Re Mi. wynosi 14 15.D (8 szt.) co odpowiada Ma. oznacza „↑”, który reprezentuje poziom akceptacji w odniesieniu do powyższego, czyli 0 1; odpowiedni Mi. oznacza „↓”, co oznacza odniesienie do dopuszczalnego poziomu poniżej. Poziom akceptacji, czyli 1 2Cr. 0, oznacza to, że nie można wykryć wad krytycznych

Lista kontrolna

Lista kontrolna (Lista kontrolna) jest często używana w działaniach kontrolnych QC. Wszystkie punkty, które należy sprawdzić w przypadku produktów, są rejestrowane na liście, aby uniknąć pominięć w procesie kontroli jakości. Dla klientów korzystających z długoterminowej współpracy FWW przygotuje wcześniej listę kontrolną. Lista kontrolna jest zwykle używana w połączeniu z listą klasyfikacji wad (DCL).

Podstawowy proces kontroli jakości

Proces inspekcji

KROK 1FWW potwierdzi z klientem szczegółowe wymagania inspekcji podczas składania wniosku o inspekcję oraz określi wielkość próbki i AQL. i przekazać dane odpowiedniej kontroli jakości

KROK 2QC skontaktuje się z fabryką co najmniej 1 dzień przed dniem kontroli, aby potwierdzić, czy towary są skompletowane zgodnie z wymaganiami

KROK 3 W dniu kontroli QC najpierw zapozna się z fabryką z Oświadczeniem o integralności oprogramowania sprzętowego

KROK 4 Następnie kontrola jakości najpierw potwierdza całkowite wykonanie towaru (czy produkt jest w 100% kompletny, czy opakowanie jest kompletne w 80%)

KROK 5 Narysuj pola zgodnie z liczbą wszystkich pudełek

KROK 6 Sprawdź informacje na opakowaniu zewnętrznym, informacje na środkowym pudełku i informacje o produkcie

KROK 7 Kontrola wyrywkowa wyglądu produktu zgodnie z poziomem II, funkcji produktu i rozmiaru zgodnie z kontrolą wyrywkową na poziomie S-2

KROK 8 Podsumuj i oblicz, czy łączna liczba usterek przekracza normę, i potwierdź w fabryce

KROK 9 Po inspekcji przygotuj raport z inspekcji FWW i prześlij go audytorom

KROK 10 Po sprawdzeniu raportu przez personel, wyślij go do klienta

Czas publikacji: 31 lipca 2022 r